Второй этап проектирования системы охлаждения лопаток осуществляется в том случае, когда принципиальная схема охлаждения уже определена и известны ее основные геометрические параметры. По существу, с помощью проектирования 2-го уровня осуществляется уточнение характеристик охлаждаемой лопатки, полученных на 1-м этапе (см. рис. 1.10). На этом этапе производится корректировка некоторых геометрических параметров элементов системы охлаждения без изменения ее принципиальной схемы с целью ее оптимизации. Критерии оптимизации могут быть различными.

В качестве примера рассмотрим проектирование системы охлаждения рабочей лопатки турбины высокого давления дефлекторного типа (рис. 5.34), совершенствование которой связано с минимизацией расхода охладителя при сохранении запаса прочности на допустимом уровне. Лопатка имеет оребренную входную кромку, а в зоне выходной кромки размещены перемычки крестовидной конфигурации и два ряда цилиндрических интенсификаторов.

Выпуск воздуха осуществляется через щель, расположенную по всей высоте выходной кромки. Внутрь лопатки вставлен дефлектор с ребрами на наружной поверхности, высота которых определяет размеры охлаждающих каналов между наружной поверхностью дефлектора и внутренней поверхностью лопатки.

В передней части дефлектора расположен ряд отверстий для организации струйного натекания воздуха на внутреннюю поверхность передней кромки лопатки. В рассмотренной схеме охлаждения лопатки производилась ее оптимизация за счет варьирования следующих геометрических параметров (рис. 5.34,6):

площади отверстий в передней части дефлектора

площади щели в задней кромке Fщ;

толщины стенки на передней кромке δвх;

толщины стенки на спинке лопатки δсп.

Рис. 5.34. Система охлаждения лопатки дефлекторного типа: а — продольный разрез лопатки и ее гидравлическая модель (1,2,...,33 — узлы гидравлической сети); б — поперечный разрез лопатки с результатами расчета температурного поля в среднем сечении ( сплошная линия — наружная поверхность, пунктир — внутренняя)

Целевыми функциями являлись относительный расход воздуха охлаждения лопатки Ф3 и минимальный местный запас прочности в сечениях лопатки Ф5.

Следует отметить, что параметры, выбранные в качестве варьируемых, не являются единственными, определяющими эффективность охлаждения элементов рассматриваемой лопатки, и оптимизация могла бы быть проведена с более широким воздействием на элементы системы охлаждения.

Вычисление целевых функций осуществлялось по блок-схеме, представленной на рис. 1.10.

Коэффициенты теплоотдачи на внешней поверхности лопатки определялись согласно критериальным зависимостям (2.28) и (2.30). В качестве определяющей температуры и скорости внешнего потока использовались температура и скорость в относительном движении.

Распределение расхода воздуха по каналам системы охлаждения определялось согласно гидравлической модели тракта охлаждения, представленной на рис. 5.34,а. Ветви 25—1, 1—18, 18—19, ... 23—24 моделируют радиальное течение воздуха внутри дефлектора; ветви 18—10, ..., 24—16 — истечение воздуха через отверстие в носике дефлектора; ветви 10—11,..., 16—17 — радиальное течение воздуха в зазоре между дефлектором и лопаткой в зоне входной кромки; ветви 10—2, ..., 16—8 — течение воздуха в зазорах между дефлектором и лопаткой на спинке и корыте; ветви 2—3,..., 8—9 — радиальное течение в зазоре за выходной кромкой дефлектора; ветви 2—26, ..., 9—33 — истечение воздуха через щель в выходной кромке; ветвь 17—9 — течение воздуха над верхним торцом дефлектора. Коэффициенты гидравлического сопротивления ξ на различных ветвях расчетной модели определялись по зависимостям, приведенным в разд. 5.2.

В табл. 5.5 приведены результаты гидравлического расчета тракта охлаждения исходного варианта лопатки в виде значений расхода воздуха на ветвях сети (см. рис. 5.34). Расчеты проведены при давлении охлаждающего воздуха на входе и выходе из лопатки P01= 13,8-105 Н/м2, P02=8,7-105 Н/м2, температуре охлаждающего воздуха Т= 701 К.

Таблица 5.5

Распределение расхода воздуха в гидравлической сети охлаждаемой лопатки

|№ ветви | М8 | 18-10 | 10-2 | 2-26 | 11-19 | 11-3 | 3-27 | 12-20 | 12-4 | 4-28 |

Gi, кг/с | 4,05 | 0,45 | 0,57 | 0,41 | 0,64 | 0,56 | 0,46 | 0,63 | 0,57 | 0,48 |

№ ветви | 13-21 | 13-5 | 5-29 | 22-14 | 14-6 | 6-30 | 23-15 | 15-7 | 7-31 | 24-16 |

Gi кг/с | 0,6 | 0,56 | 0,5 | 0,57 | 0,55 | 0,56 | 0,46 | 0,54 | 0,55 | 0,41 |

№ ветви | 16-8 | 8-32 | 17-9 | 9-33 |

|

|

|

|

|

|

Gij кг/с | 0,38 | 0,49 | 0,32 | 0,61 |

|

|

|

|

|

|

Расчет коэффициентов теплоотдачи со стороны охлаждающего воздуха, осредненных в пределах выделенных элементов, осуществлялся с использованием критериальных зависимостей для теплообмена, приведенных в гл. 3.

Для расчета струйного охлаждения передней кромки лопатки использовалась зависимость (3.13); для определения теплообмена в щелевом канале на спинке и корыте — зависимость (3.24), для расчета теплообмена при обтекании интенсификаторов в зоне выходной кромки — зависимость (3.51).

Изменение температуры охлаждающего воздуха в каналах определялось по методике, приведенной в разд. 5.1, а распределение

температурного поля в сечениях лопатки рассчитывалось по методу, изложенному в гл. 4.

На рис. 5.34,6 приведено среднее сечение для исходного варианта лопатки и результаты расчета температурного поля, нанесенные выборочно на профиль лопатки.

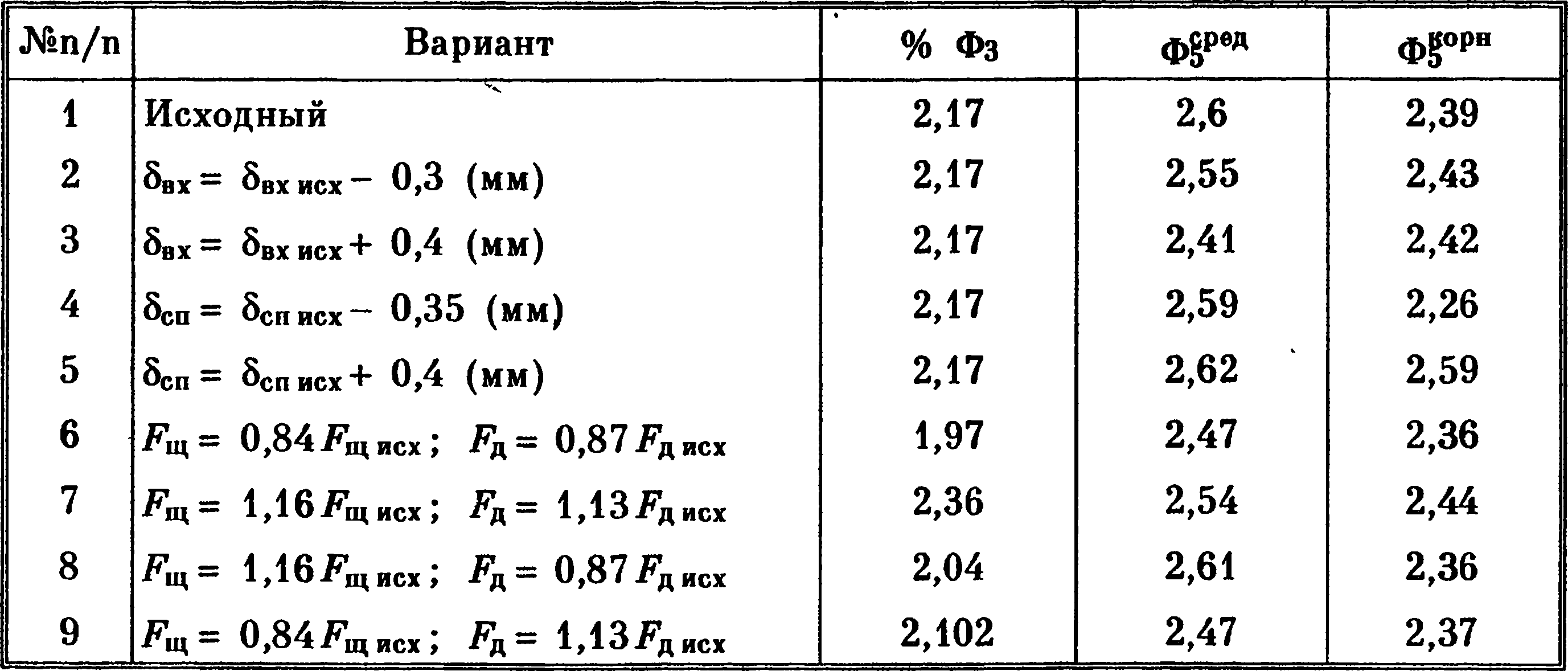

Полный цикл расчетов проектирования 2-го уровня выполнен для девяти вариантов системы охлаждения лопатки, в каждом из которых изменение геометрических параметров тракта охлаждения осуществлялось в пределах, значения которых приведены в табл. 5.6. В этой таблице даны также значения целевых функций: относительного расхода охлаждающего воздуха4![]() и минимального местного запаса прочности Ф5= Кмин.

и минимального местного запаса прочности Ф5= Кмин.

Таблица 5.6

Значение Ф3 и Ф5 для исследуемых вариантов

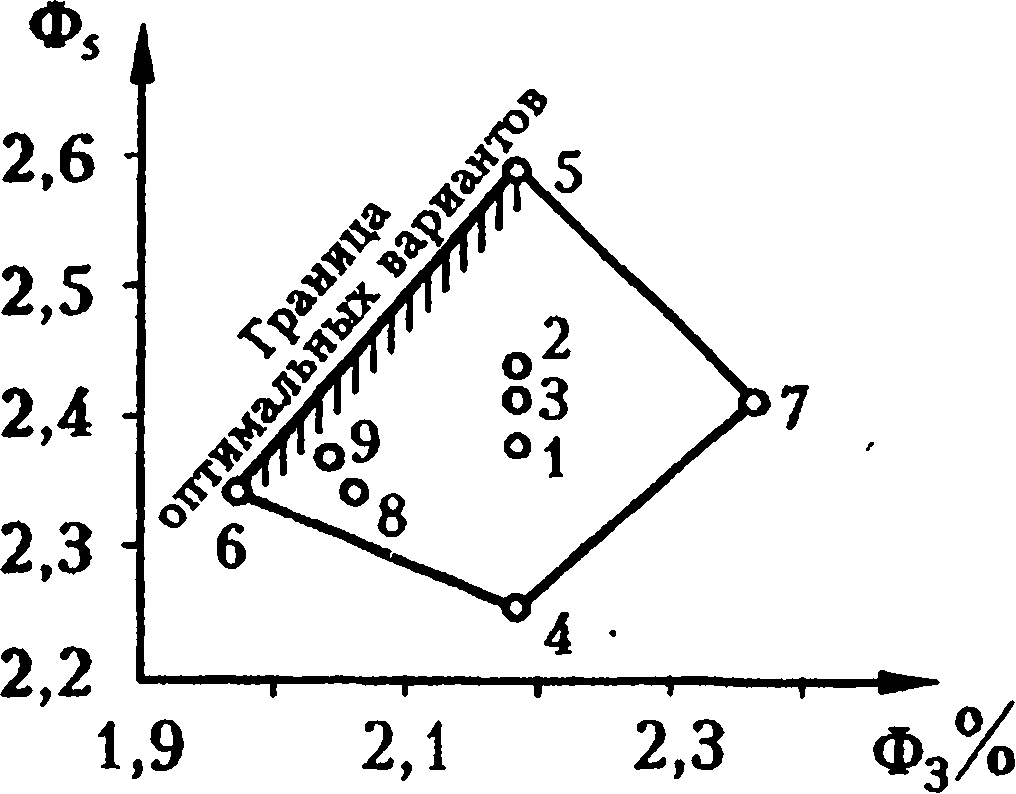

С целью выбора наиболее рационального варианта системы охлаждения лопатки результаты расчета представлены графически в координатах Ф3, Ф5 на рис. 5.35. Среди множества исследованных вариантов наилучшим является вариант 6, имеющий наименьший расход воздуха на охлаждение и запас прочности, соответствующий нормам прочности. Этот вариант имеет уменьшенную на 16% площадь выходной щели и уменьшенную на 13% площадь отверстий в дефлекторе по сравнению с исходным вариантом. Представляет интерес и вариант 5, у которого расход воздуха на охлаждение равен расходу воздуха в исходном варианте 1, а запас прочности на 8,3 % выше за счет увеличения толщины стенки на спинке лопатки. Окончательный выбор из этих двух вариантов должен сделать конструктор.

Рис. 5.35. Поле исследованных вариантов лопатки в координатах Ф3, Ф3

(1, 2, 9 — варианты расчета)

После выбора наиболее рациональной системы охлаждения лопатки следует проверить ее работоспособность на переходных режимах работы. Целесообразность этого продиктована тем, что оптимизация системы охлаждения определялась на одном из стационарных режимах работы, как правило, наиболее теплонапряженном для лопатки, а это не означает, что выбранная система охлаждения будет однозначно лучшей и на переходных режимах.

На нестационарных режимах параметры газа в проточной части турбины и воздуха в тракте охлаждения лопатки являются быстро- изменяющимися, причем наиболее значительное изменение параметров происходит в процессе перехода от режима малого газа к режиму максимальных оборотов и в процессе уменьшения оборотов турбины до режима малого газа. Поскольку эти процессы могут характеризоваться малым временем протекания, элементы лопатки турбины вследствие их тепловой инерционности изменяют свое тепловое состояние медленнее, чем изменяются параметры окружающей среды, причем скорость изменения температуры разных элементов лопатки различна. Скорость изменения температуры элемента лопатки в рамках одномерной модели теплопередачи определяется постоянной времени![]() , где с — удельная теплоемкость материала;

, где с — удельная теплоемкость материала;

М — масса элемента; а1 и а2— коэффициенты теплоотдачи со стороны газа и воздуха соответственно; S1 и s2 - поверхности теплообмена со стороны газа и охлаждающего воздуха.

Для лопатки это выражение представим в виде

![]()

где р — плотность материала; δ — толщина стенки.

Из последнего выражения следует, что постоянная времени Т лопатки пропорциональна толщине стенки лопатки и обратно пропорциональна коэффициентам теплоотдачи со стороны газа и воздуха. Для лопаток турбины характерны значительная неравномерность коэффициентов теплоотдачи на их внешних поверхностях, коэффициентов теплоотдачи в каналах системы охлаждения, толщины стенки в сечениях, что ведет к неравномерному изменению температуры лопатки на переходных режимах. Это является причиной того, что на нестационарных режимах, температурные градиенты в сечении лопатки могут превышать значения, имеющие место на стационарных режимах и вследствие этого термические напряжения могут соответственно быть более значительными. К этому следует добавить, что в условиях работы турбины в системе двигателя режимы увеличения оборотов турбины чередуются с режимами их уменьшения и поэтому термические напряжения носят циклический характер.

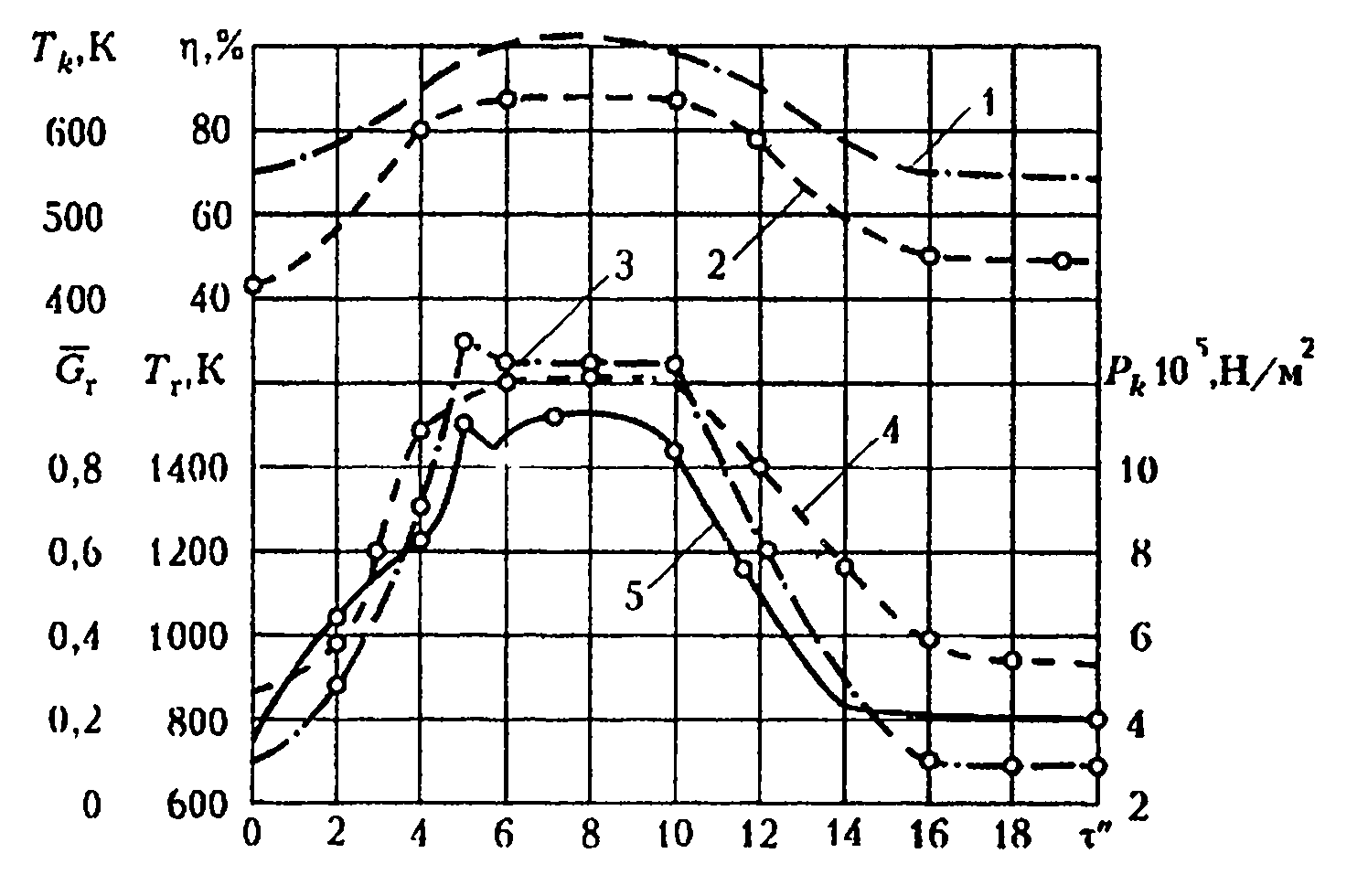

Рис. 5.36. Изменение на переходном режиме «малый газ — полный форсаж — малый газ» относительной частоты вращения ротора двигателя η (1) , температуры воздуха (2), давления (3)

за компрессором, относительного расхода газа через турбинную решетку Gг (4) и среднемассовой температуры газа перед турбиной Τг (5)

Граничные условия теплообмена на внешней и внутренней поверхностях лопатки при нестационарных режимах зависят от времени τ , поэтому для того, чтобы произвести в этих условиях расчет теплонапряженного состояния лопатки, необходимо знать зависимость от времени основных параметров двигателя, от которых зависят граничные условия: оборотов ротора турбины, температуры воздуха на входе в лопатку или в месте его отбора на охлаждение, среднемассовой температуры газа перед лопаткой или перед турбиной, расхода газа перед турбиной; давления воздуха на входе в лопатку или в месте отбора на охлаждение, давления газа за рассматриваемой ступенью турбины.

На рис. 5.36 приведен пример изменения указанных параметров по времени на переходном режиме «малый газ — полный форсаж — малый газ».

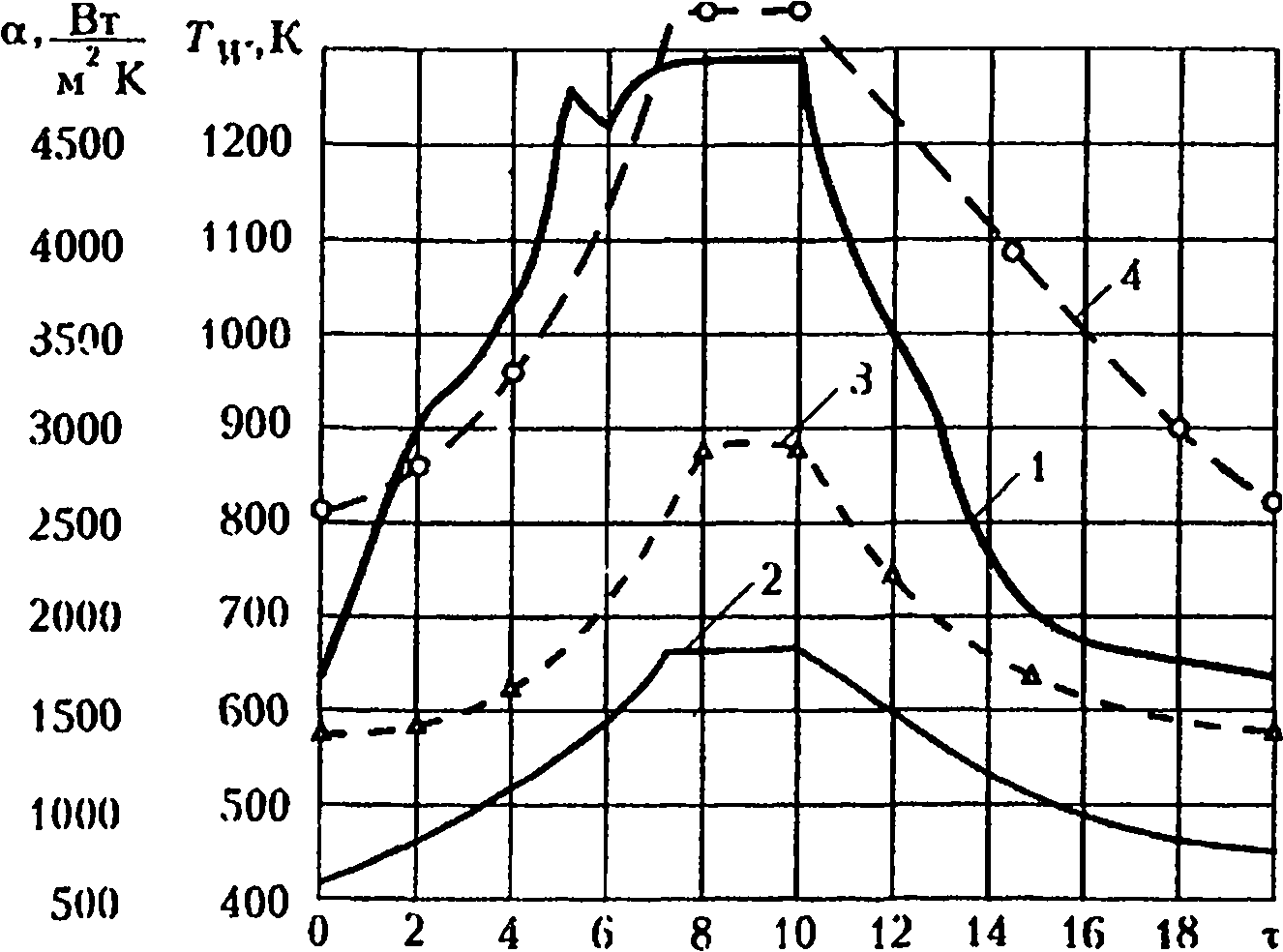

Рис. 5.37. Изменение на переходном режиме в среднем сечении лопатки: температуры газа (1); температуры воздуха на выходе Т (2 ) из участка лопатки; коэффициентов теплоотдачи на наружной (3), внутренней а2 (4) поверхностях передней кромки профиля.

Эти данные могут быть получены расчетными методами либо экспериментально с использованием непосредственно измеренных на двигателе параметров или полученных в результате пересчета измеренных косвенных параметров. Так, например, расход газа через ступень может быть определен по замеренному расходу воздуха через компрессор, расходу топлива и расчетному значению отбора воздуха на охлаждение элементов турбины. Температура газа перед турбиной может быть оценена посредством измерения температуры газа за турбиной и последующего ее пересчета с использованием степени расширения на турбине и ее коэффициента полезного действия. Граничные условия при расчете нестационарного процесса теплообмена для каждого момента времени τ могут быть в первом приближении приняты как квазистационарные значения и определены с помощью методик, изложенных в гл. 2 и 3.

На рис. 5.37 приведено изменение во времени квазистационарных коэффициентов теплоотдачи а1 , α2 на внешней и внутренней поверхностях,

температуры газа Tj 1 и температуры охлаждающего воздуха Т2 на переходном режиме двигателя МГ-ПФ-МГ.

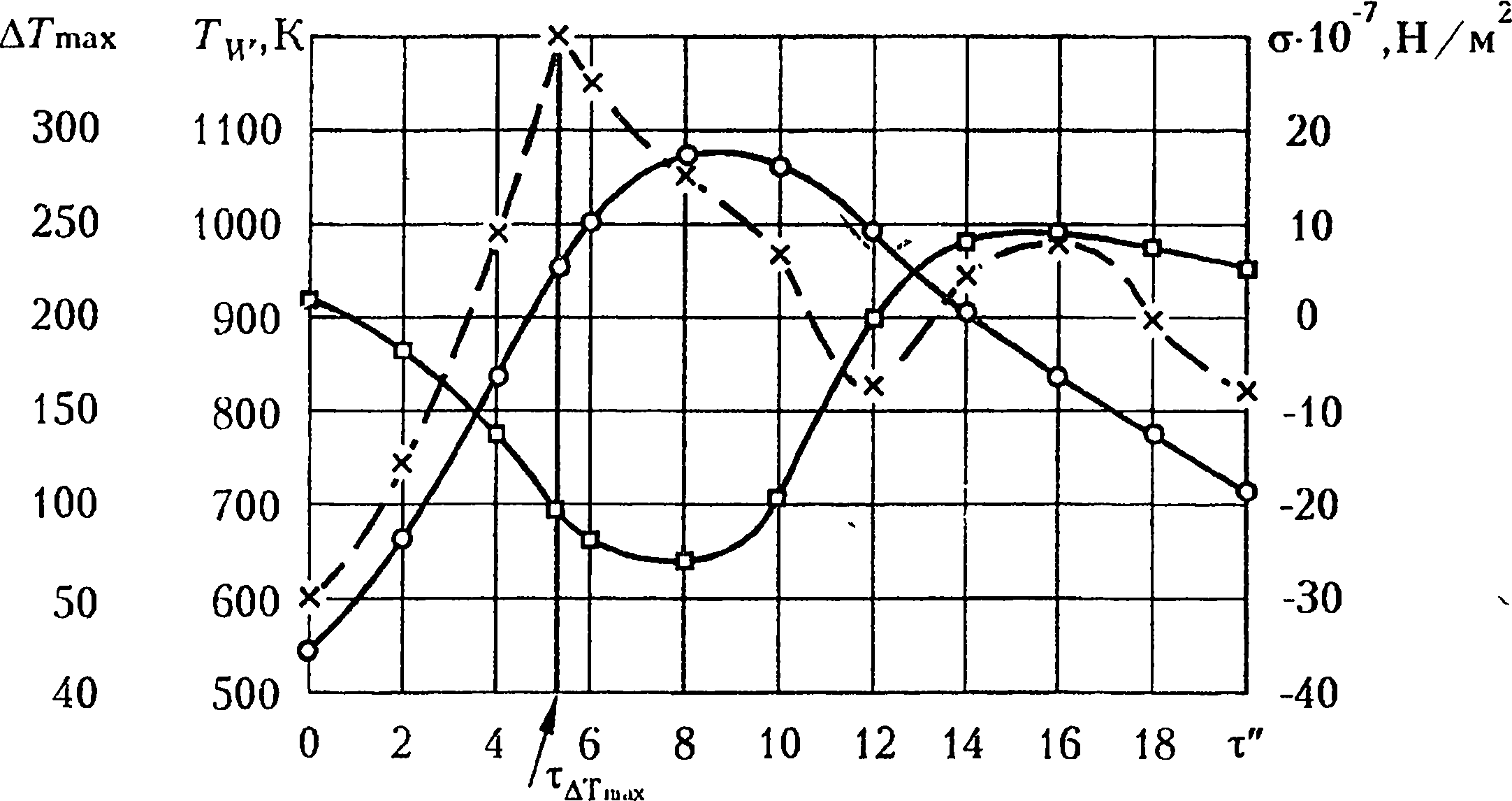

Для расчета нестационарного теплового состояния в сечениях лопатки эффективным является метод конечных элементов, изложенный в гл. 4. В результате расчета нестационарного температурного поля в сечении лопатки на режиме МГ-ПФ-МГ получено изменение во времени температуры в каждой точке сечения лопатки в соответствии с приведенной на рисунке схемой его разбиения. В качестве примера по результатам расчета на рис. 5.38 показано изменение во времени максимальной температуры в сечении лопатки и разности между наиболее высокой и наиболее низкой температурами в сечении лопатки Δ Tw = Т w1 max- Tw2min на режиме «малый газ — форсаж — малый газ».

Рис. 5.38. Изменение на переходном режиме максимальной температуры стенки лопатки (1), разности между максимальной и минимальной

температурами А Тмах (2 ), суммарных напряжений на передней кромке в среднем сечении лопатки σ (3)

По результатам полученного температурного состояния в сечении лопатки на переходном режиме производится расчет напряженного состояния с учетом термических напряжений, вызванных неравномерностью температурного поля, а также изменения центробежных и газодинамических нагрузок.

На рисунке приведено изменение во времени переходного процесса суммарных напряжений в характерной точке сечения лопатки (передняя кромка снаружи), из которого следует, что напряжение, например, на передней кромке лопатки в режиме разгона двигателя достигает максимального значения, превышающего на 20% значение на установившемся режиме. На режиме сброса оборотов двигателя напряжение в этой зоне лопатки меняет свой знак и вместо сжимающего становится растягивающим. Изменение знака может приводить к малоцикловой усталости материала лопатки и последующему разрушению.