Глава 1. ПРОЕКТИРОВАНИЕ СИСТЕМ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИН

Требования, предъявляемые к системам охлаждения лопаток турбин

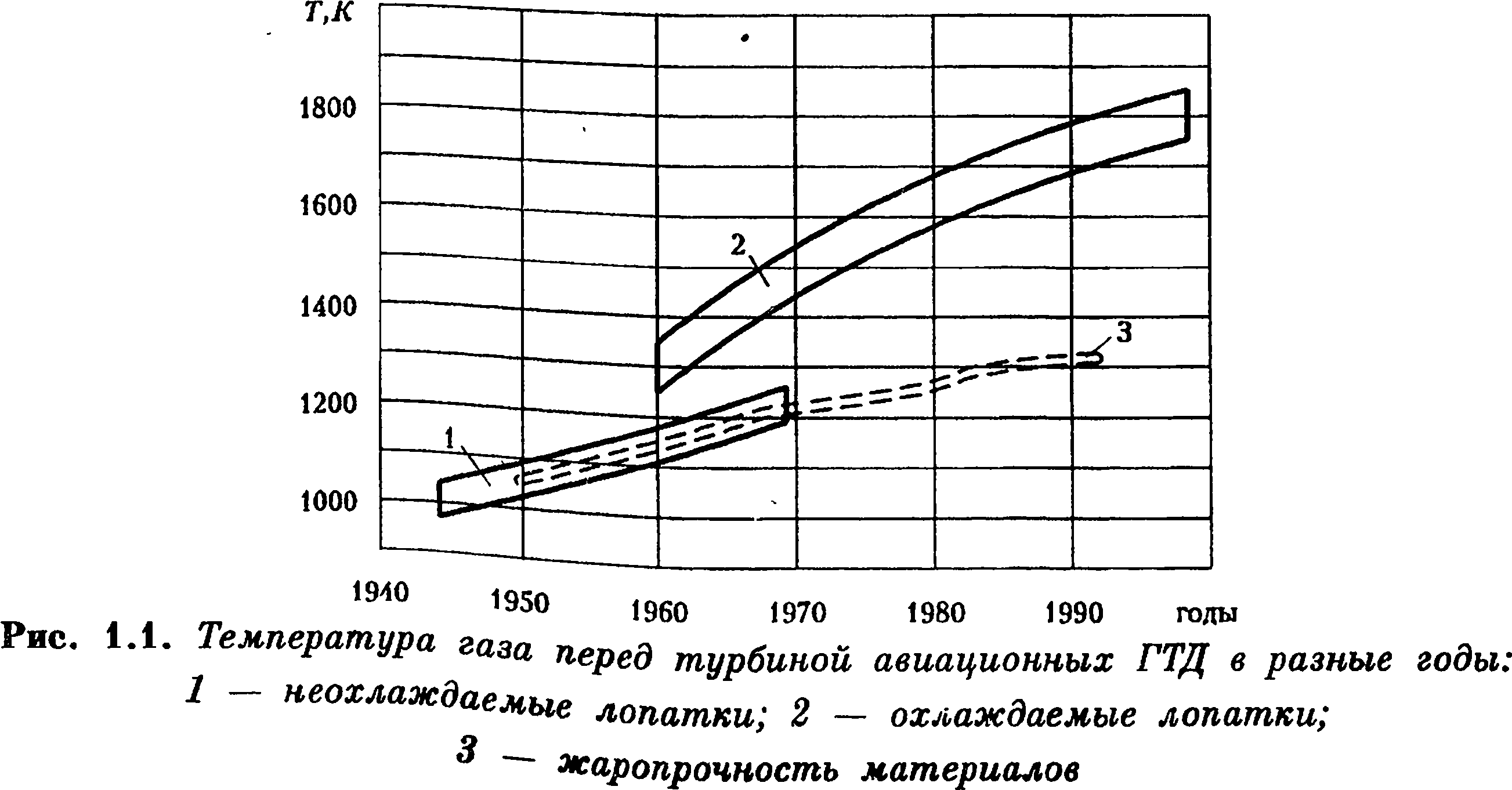

Для современных газовых турбин характерно непрерывное повышение температуры газа, что является одним из главных факторов, влияющих на экономичность газотурбинных установок. Наиболее теплонапряженный элемент турбины — ее лопатки. Несмотря на имеющиеся достижения в области создания жаропрочных материалов, основным направлением в обеспечении работоспособности лопаток в условиях высоких температур газа является создание высокоэффективных систем охлаждения. На рис. 1.1 показано изменение температуры газа перед турбиной авиационных ГТД и жаропрочности материалов лопаток турбин. Как видно из рисунка, начиная с 60-х годов темп роста температуры газа перед турбиной значительно превышает темп роста жаропрочности материалов. Это объясняется значительными достижениями в создании эффективных систем охлаждения лопаток турбин.

Из всех известных и описанных в литературе схем охлаждения лопаток турбин авиационных ГТД наиболее распространена открытая схема охлаждения, в которой в качестве хладоагента используется воздух, отбираемый из компрессора и затем выбрасываемый в проточную часть турбины. Достоинством такой схемы является высокая эксплуатационная надежность. В дальнейшем анализируется только такая схема охлаждения лопаток турбин.

Для того чтобы рационально проектировать системы охлаждения лопаток турбин, необходимо знать требования, предъявляемые к ним. Эти требования можно сформулировать следующим образом: минимально возможное количество воздуха на охлаждение, обеспечение необходимой статической и термоциклической прочности, технологичность изготовления.

Первое требование определяется тем, что воздух, отбираемый на охлаждение лопаток ступени турбины, либо вообще не участвует в совершении работы в этой ступени, либо его участие малоэффективно, а его возвращение в проточную часть турбины сопровождается профильными потерями давления. Хотя этот воздух может работать на последующих ступенях турбины, однако это в целом приводит к снижению КПД турбины, причем величина снижения зависит от количества воздуха, скорости его истечения и места выдува на профиле лопатки.

Требования прочности включают в себя прежде всего обеспечение необходимых запасов статической прочности в любой точке лопатки, которые определяются по формуле

![]()

где σΣ — суммарные действующие нормальные напряжения; [σ ]дл — предел длительной прочности материала, являющийся функцией температуры материала и времени воздействия напряжений.

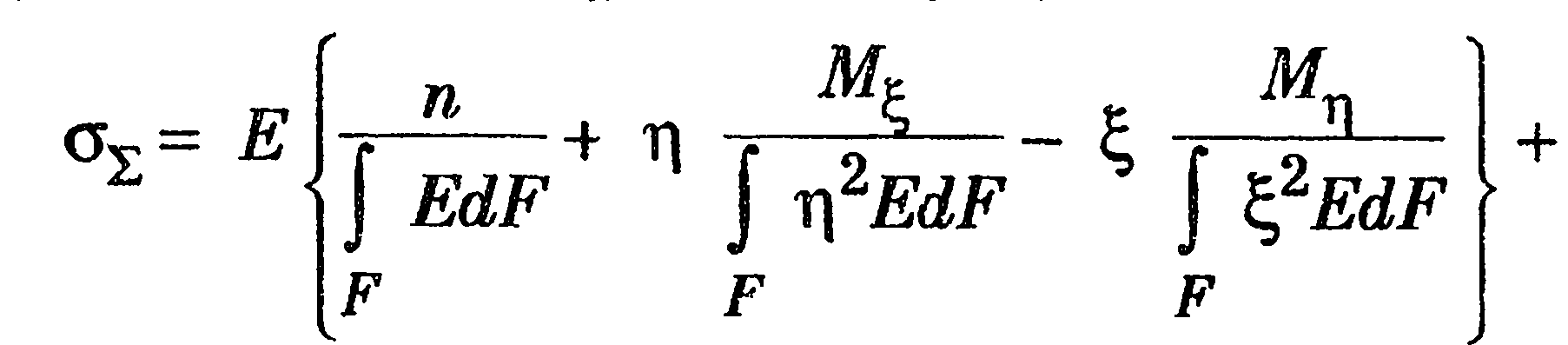

Запасы прочности в спроектированной лопатке должны соответствовать нормам прочности для охлаждаемых лопаток, регламентированным соответствующими документами. Суммарные напряжения в лопатке в соответствии со стержневой теорией прочности определяются по формуле [62]

где ξ , η — координаты, соответствующие главным осям инерции; F — площадь сечения лопатки; Е —- модуль упругости; Μξ , Μη — изгибающие моменты в сечении; N — растягивающая нагрузка; Т — температура лопатки; а — коэффициент линейного расширения.

Первый член в фигурных скобках характеризует напряжения от внешних нагрузок (центробежных и газовых), а второй член — термические напряжения, вызванные температурной неравномерностью в сечении лопатки. Напряжения как от внешних нагрузок, так и термические могут быть растягивающими (сжимающими) и изгибными. В формуле (1.2) изгибные напряжения описываются вторыми и третьими членами в фигурных скобках.

Охлаждаемая лопатка должна удовлетворять второму требованию прочности — обладать необходимым уровнем термоциклической долговечности.

При работе двигателя на переходных режимах, например при выходе из режима малого газа на максимальный режим или при переходе с максимального режима на режим малого газа, напряжения в различных точках сечения лопатки могут отличаться от напряжений на установившемся режиме. Это объясняется различием в тепловой инерционности разных участков в сечении лопатки. Циклом нагружения лопатки является каждый выход из пониженного на повышенный режим с последующим переходом на пониженный. Наиболее напряженным является цикл «малый газ —· форсаж —- малый газ», который обычно принимается за эталон. Циклическая долговечность определяется количеством эталонных циклов, приводящим к образованию дефекта на лопатке. Это количество циклов с определенным запасом должно превышать количество циклов, необходимое при эксплуатации двигателя.

Технология изготовления накладывает определенные ограничения на геометрические параметры каналов охлаждения лопатки, т.е. размеры конструктивных элементов системы охлаждения не должны быть меньше допустимых. При проектировании систем охлаждения лопаток турбин обычно широко используется опыт, накопленный в этой области.

Для современного авиадвигателестроения характерно наличие большого числа разнообразных систем охлаждения сопловых и рабочих лопаток турбин. Рассмотрим некоторые типичные системы охлаждения, созданные в процессе развития газотурбинных авиационных двигателей. С момента создания первых газотурбинных двигателей до настоящего времени из-за непрерывного повышения температуры газа перед турбиной идет процесс постоянного повышения эффективности систем охлаждения лопаток турбин, что в свою очередь приводит к существенному их усложнению.

В послевоенные годы в нашей стране началось создание авиационных ГТД , и в 50-х годах появились двигатели 1-го поколения с уровнем температуры газа перед турбиной 1000 + 1100 К. Для изготовления сопловых и рабочих лопаток турбины использовались жаропрочные сплавы на никелевой основе. Уровень температуры газа на лопатках турбины позволял изготавливать их неохлаждаемыми. К этому поколению двигателей можно отнести отечественные двигатели: ВК-1, АМ-3, АМ-5, АИ-20, НК-12 и др.

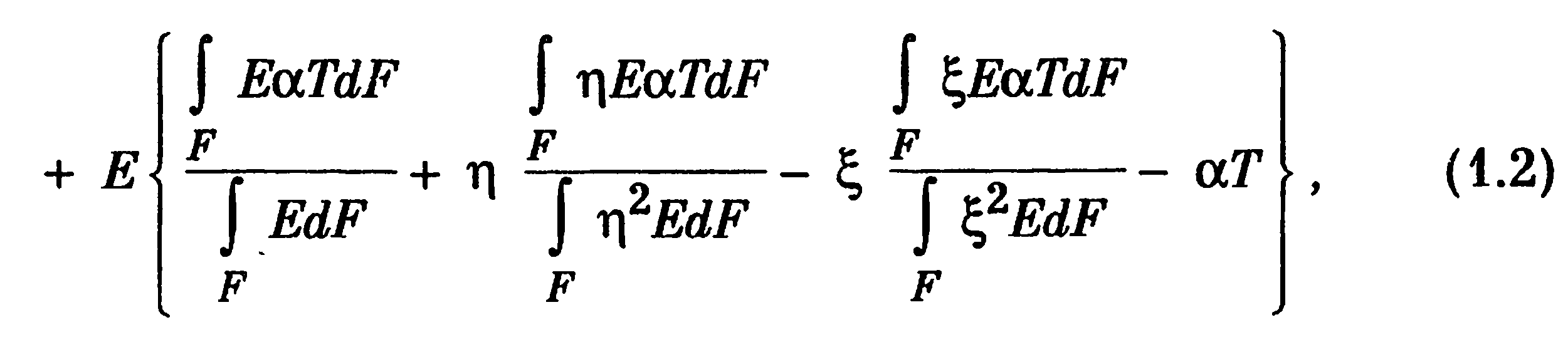

Рис. 1.2. Схема охлаждаемой сопловой лопатки с дефлектором: а — продельный разрез; б — поперечный разрез;

1 — лопатка; 2 — дефлектор

В последующие десять лет жаропрочность материалов возрастала примерно на 10 градусов в год, а температура газа перед турбиной на 20 градусов в год. В 60-х годах появились двигатели 2-го поколения с уровнем температуры газа перед турбиной 1200+ 1300 К. У этих двигателей лопатки соплового аппарата 1-й ступени были охлаждаемыми, а рабочие лопатки 1-й ступени, как правило, неохлаждаемыми. К таким двигателям относятся отечественные Р11- 300, АЛ-7 и др., а за рубежом J-79, JT3D и др. На некоторых двигателях этого поколения впервые появились охлаждаемые рабочие лопатки на 1-й ступени турбины: Д20П, АИ-25 в нашей стране и «Тайн», «Конуэй» за рубежом.

Лопатки сопловых аппаратов 1-й ступени турбины изготавливались литьем из сплавов на никелевой основе — пустотелые. Выпуск воздуха, поступающего на охлаждение, в проточную часть турбины осуществлялся через отверстия или щели, расположенные непосредственно в выходной кромке или на корыте вблизи задней кромки лопаток. Во внутреннюю полость лопатки обычно устанавливался дефлектор с отверстиями на передней кромке для организации струйного натекания воздуха на внутреннюю поверхность передней кромки лопатки (рис. 1.2, а и б).

Среди двигателей 2-го поколения появляется двигатель J-79, у которого лопатки соплового аппарата имеют пленочное охлаждение (рис. 1.3). Охлаждаемые рабочие лопатки турбин некоторых двигателей этого поколения имели в основном простые системы охлаждения. Так, например, рабочие лопатки двигателей Д20П и АИ-25 имели гладкие радиальные каналы, распределенные вдоль средней линии профиля, по которым воздух протекал от корня к периферии лопатки. На двигателях «Тайн» (рис. 1.4, а) и «Конуэй» (рис. 1.4, б) в аналогичных каналах осуществлялось петлевое течение воздуха.

Рис. 1.3. Схема охлаждаемой сопловой лопатки турбины двигателя J-79 с пленочным охлаждением внешней поверхности:

1 — лопатка; 2 — дефлектор

a. б.

Рис. 1.4. Рабочие лопатки газовой турбины с конвективной системой охлаждения «Тайн» (а) и «Конуэй» (б)

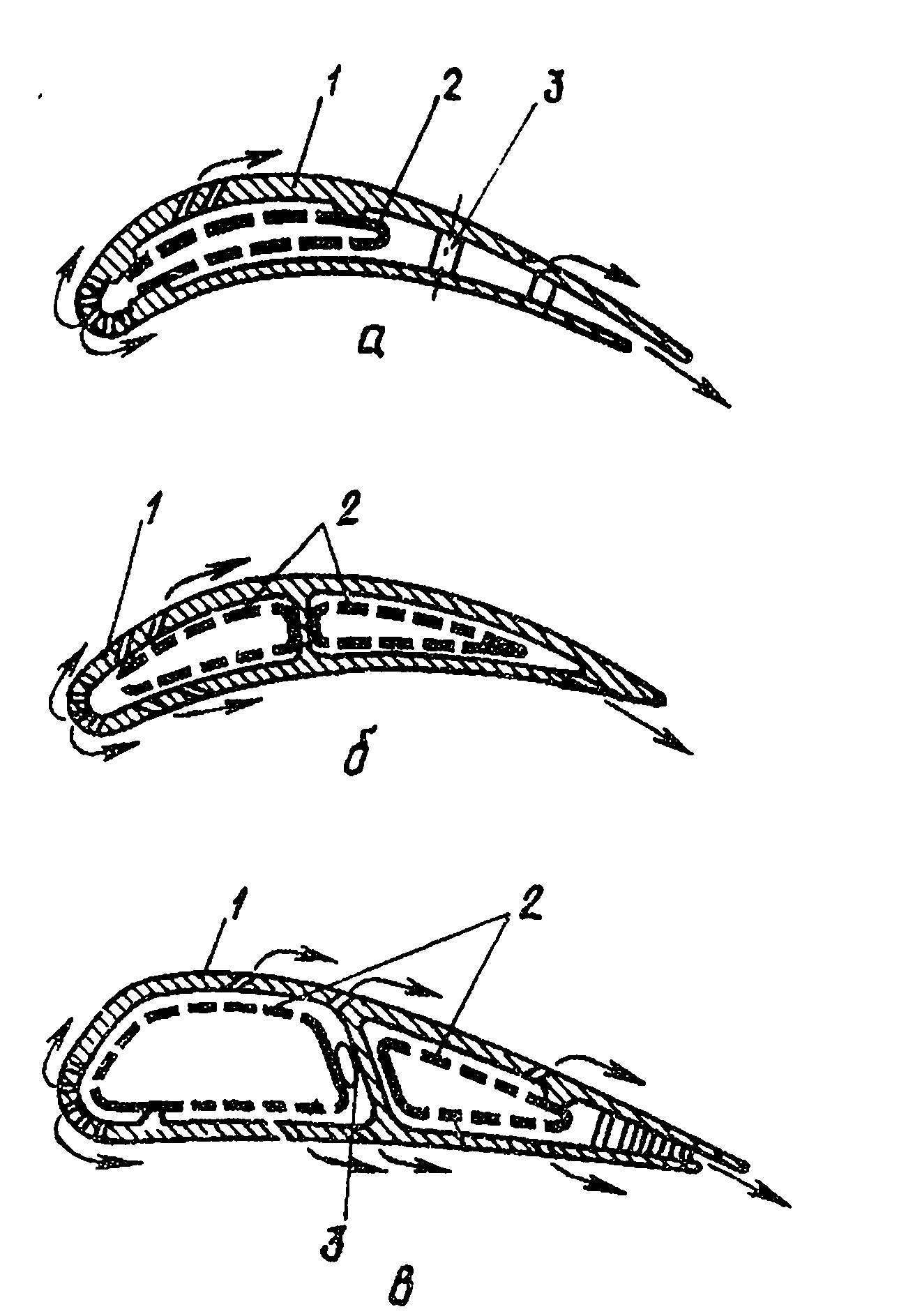

С 60-х годов наметилась тенденция к замедлению темпа роста жаропрочности материалов до величины 5 градусов в год. Тем не менее темпы возрастания по годам температуры газа перед турбиной остаются прежними. Это объясняется широким развертыванием работ по созданию эффективных систем охлаждения лопаток турбин как у нас, так и за рубежом. В 70-х годах появились двигатели 3-го поколения с уровнем температуры газа перед турбиной 1400 -1500 К. В качестве примеров двигателей этого поколения можно назвать «Спей», «Олимп», RB-199, RB-211 фирмы «Роллс-Ройс», TF-39 фирмы «Дженерал Электрик», JT8D и JT9D фирмы «Пратт и Уитни». Характерным для этого поколения двигателей является внедрение высокоэффективных схем конвективного охлаждения рабочих лопаток и применение конвективно-пленочного охлаждения на сопловых лопатках (рис. 1.5, а и б и 1.6). На некоторых двигателях этого поколения (RB-211, TF-39) использовались рабочие лопатки с конвективно-пленочным охлаждением. Расход воздуха на конвективно-пленочное охлаждение лопаток составляет 4-7% от расхода воздуха через компрессор.

Рис. 1.5. Схемы сопловых лопаток турбин с конвективно-пленочным охлаждением:

а — двигатель JT9D-7 (1 — лопатка; 2 — дефлектор; 3 — интенсификатор); б — двигатель TF-39 (1 — лопатка; 2 — дефлектор); в — двигатель RB-211 (1 — лопатка; 2 — дефлектор; 3 — уплотнение)

В 80-х годах появились более совершенные двигатели 4-го поколения с уровнем температуры газа перед турбиной 1600- 1700 К. Эти двигатели характеризуются применением более совершенных схем конвективно-пленочного охлаждения сопловых и рабочих лопаток 1-й ступени и конвективного охлаждения сопловых и рабочих лопаток 2-й ступени. На лопатках 1-й ступени используются более эффективные многокомпонентные покрытия с целью повышения жаростойкости материала. Лопатки начали изготавливать литьем с направленной кристаллизацией. Широко используются системы с подачей предварительно охлажденного воздуха с помощью воздухо-воздушного теплообменника, расположенного во 2-м контуре двигателя.

Дальнейшее повышение температуры газа перед турбиной авиационных ГТД связано с совершенствованием материалов и систем охлаждения, ограничивающих увеличение расхода воздуха на охлаждение лопаток турбин по сравнению со значениями расхода охлаждающего воздуха, характерными для двигателей 4-го поколения.

Рис. 1.6. Схема рабочей лопатки двигателя, JT9D-7 со струйной системой охлаждения:

1 — лопатка; 2 — дефлектор; 3 — интенсификаторы

По-видимому, в качестве материалов для сопловых лопаток турбин будут использоваться высокотемпературные керамические материалы, не требующие охлаждения. В случае применения металлических жаропрочных материалов целесообразно использовать пористое охлаждение, в котором при одинаковой эффективности охлаждения требуется меньше воздуха, чем при конвективном или конвективно-пленочном охлаждении.

Для внедрения керамических материалов необходимо реализовать их высокие механические характеристики, а также решить проблему обеспечения работоспособности в условиях термоциклических нагрузок. Кроме того, имеются значительные трудности в создании конструкций сопловых аппаратов с керамическими лопатками.

Основной проблемой, препятствующей внедрению пористых материалов, является засорение пор частицами пыли, поступающей в систему охлаждения, и твердыми включениями в продуктах сгорания. Поэтому эта проблема связана с внедрением систем фильтрации воздуха, поступающего на охлаждение лопаток. Пористые материалы могут быть получены либо методами порошковой металлургии, либо из жаропрочной проволоки. Высокую степень эффективности охлаждения можно реализовать в лопатках, изготовленных из многослойных проницаемых оболочек с упорядоченной внутренней структурой.

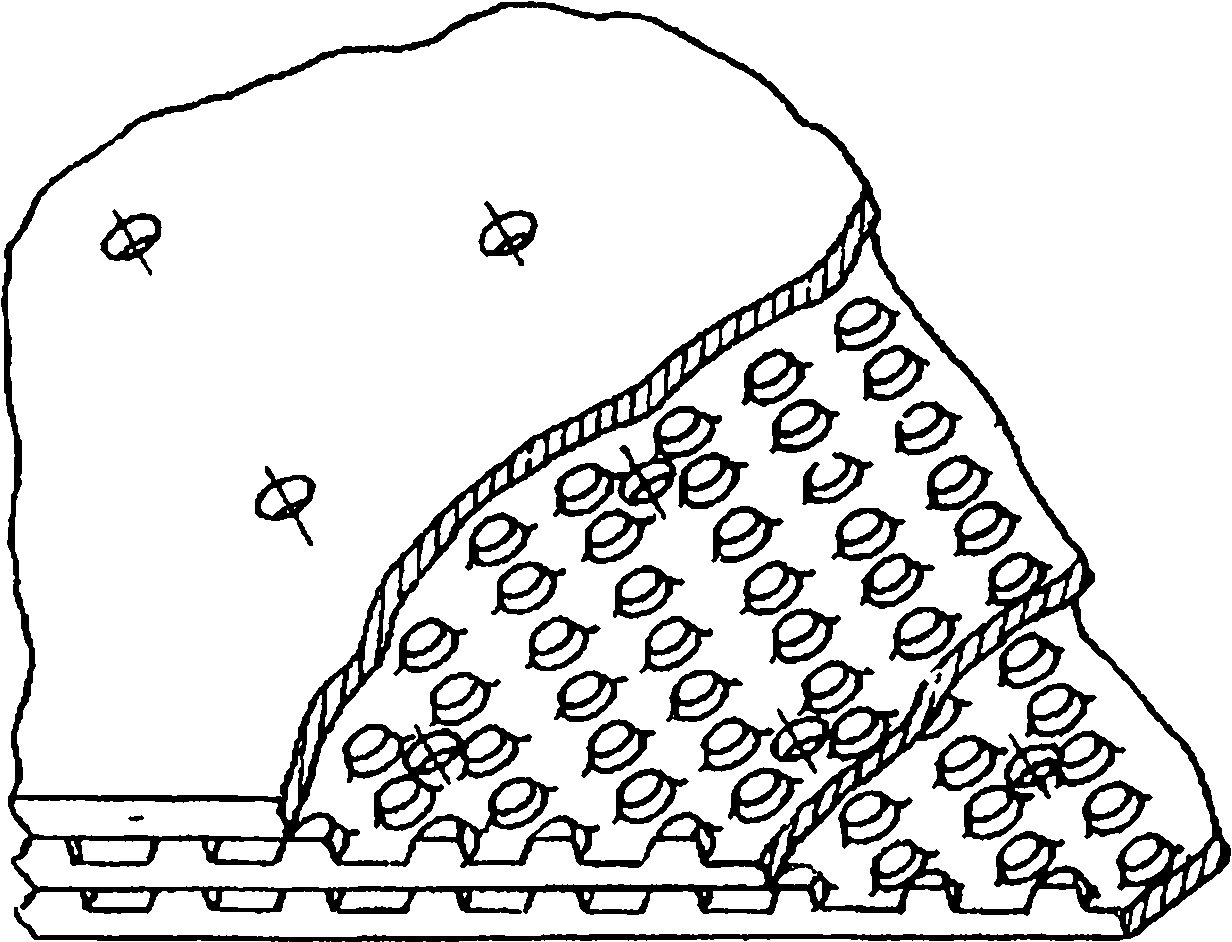

На рис. 1.7 приведен пример трехслойного листа. Внутренние два листа имеют на поверхности фасонные элементы, полученные фототравлением, а также отверстия для транспортировки воздуха от одного слоя к другому. Внешний слой имеет перфорационные отверстия для выпуска воздуха в проточную часть и организации заградительной пелены. Лопатки, изготовленные из многослойных материалов, уступают по эффективности охлаждения лопаткам с пористым охлаждением, но превосходят лопатки с конвективно-пленочным охлаждением.

Рис. 1.7. Многослойная конструкция элемента лопатки с упорядоченной внутренней структурой

Перспективным методом тепловой защиты лопаток турбин является использование теплозащитного покрытия (ТЗП), нанесенного на наружную поверхность лопатки, из жаропрочного материала, имеющего существенно меньшую теплопроводность, чем основной материал лопатки. Это позволяет понизить температуру материала лопатки. Основной проблемой при использовании теплозащитных покрытий на лопатках турбин является обеспечение стойкости покрытия при многократных термоциклических нагрузках. Причиной разрушения покрытия являются напряжения, вызванные различными коэффициентами термического расширения покрытия и основного материала.

Широкое применение в рабочих лопатках турбин найдут композитные материалы (КМ). Они представляют собой композицию из армирующих волокон высокожаропрочных материалов, например вольфрама, и матрицы из обычного жаропрочного материала на никелевой, хромовой или кобальтовой основе. Такой композитный материал обладает высокой жаропрочностью.