Экспериментальные исследования в процессе проектирования охлаждаемых лопаток

Экспериментальные работы, проводимые в процессе проектирования систем охлаждения, можно разделить на два основных вида:

исследования с целью уточнения гидравлической модели лопатки;

исследования с целью уточнения тепловой модели лопатки.

К исследованиям с целью уточнения гидравлической модели лопатки относятся:

исследования структуры потока в тракте охлаждения лопатки методом визуализации на прозрачных моделях;

исследования поля давлений воздуха в тракте охлаждения посредством зондирования модели лопатки приемниками давления;

исследования расходных характеристик лопаток на моделях и натурном двигателе.

Исследование потока в тракте охлаждения лопатки методом визуализации целесообразно проводить для изучения распределения воздуха по каналам. Чаще всего исследования выполняются на специально изготовленных моделях из прозрачного материала. Для реализации визуального течения в каналах натурных лопаток модель можно изготавливать следующим образом. Стенку лопатки со стороны спинки снимают на шлифовальном круге и посредством синтетического клея закрепляют прозрачную пластину из плексигласа толщиной 1+ 2 мм. Для индикации течения используют жидкость, содержащую мелкие частицы твердого вещества, туман, дым, твердые частицы люминофоров, водно-жировую эмульсию и т.п.

Исследование поля давления воздуха в тракте охлаждения лопатки позволяет оценить правильность выбора значений коэффициентов гидравлического сопротивления на ветвях структурной сети расчетной гидравлической модели. Для этой цели осуществляется обследование лопатки с помощью приемников давления, которые устанавливаются в интересующих местах лопатки.

Затем проводится продувка ее воздухом на режиме, соответствующем расчетному, с измерением давления воздуха на входе в лопатку и в местах зондирования. Сравнение замеренных значений давления воздуха с расчетными в выбранных местах позволяет либо подтвердить достоверность принятой расчетной модели, либо провести ее уточнение. Интегральной характеристикой, определяющей качество выбранной расчетной гидравлической модели, является расходная характеристика лопатки, представляющая функциональную зависимость расхода воздуха через лопатку от отношения давления воздуха на входе в лопатку к давлению в месте его выдува. Определение расходной характеристики осуществляется на установке при различных значениях давления и температуры воздуха на входе в лопатку. Если лопатка имеет несколько мест выдува воздуха на профиле, то целесообразно выдув воздуха из каждого места осуществлять не в атмосферу, а в специально организованную магистраль, на выходе из которой устанавливается жиклер или кран для поддержания в ней необходимого давления, соответствующего давлению газа в данном месте на профиле лопатки. Проведенные в лабораторных условиях исследования позволяют идентифицировать расчетную гидравлическую модель и натурную, лопатку. Однако для полной идентификации необходимо добиться соответствия граничных параметров (давления и температуры воздуха на входе в лопатку и давления газа в месте выдува) расчетным значениям. Для этой цели проводится измерение этих параметров на двигателе. Применительно к статору турбины организация измерения перечисленных параметров не вызывает серьезных технических затруднений. Измерение давлений осуществляется приемниками давлений — трубками малого диаметра, а температура воздуха — термопарами. Достоверность такого эксперимента в основном определяется качеством технологии измерений, которая должна исключать ее воздействие на структуру течения и надежность измерений в процессе проведения эксперимента.

На роторе турбины технология измерения этих параметров связана с дополнительными техническими трудностями, вызванными необходимостью вывода сигнала с датчиков давления или термопар, расположенных на вращающемся элементе ротора. Передача сигнала, в частности с термопар, в таких случаях осуществляется с помощью токосъемников различного типа.

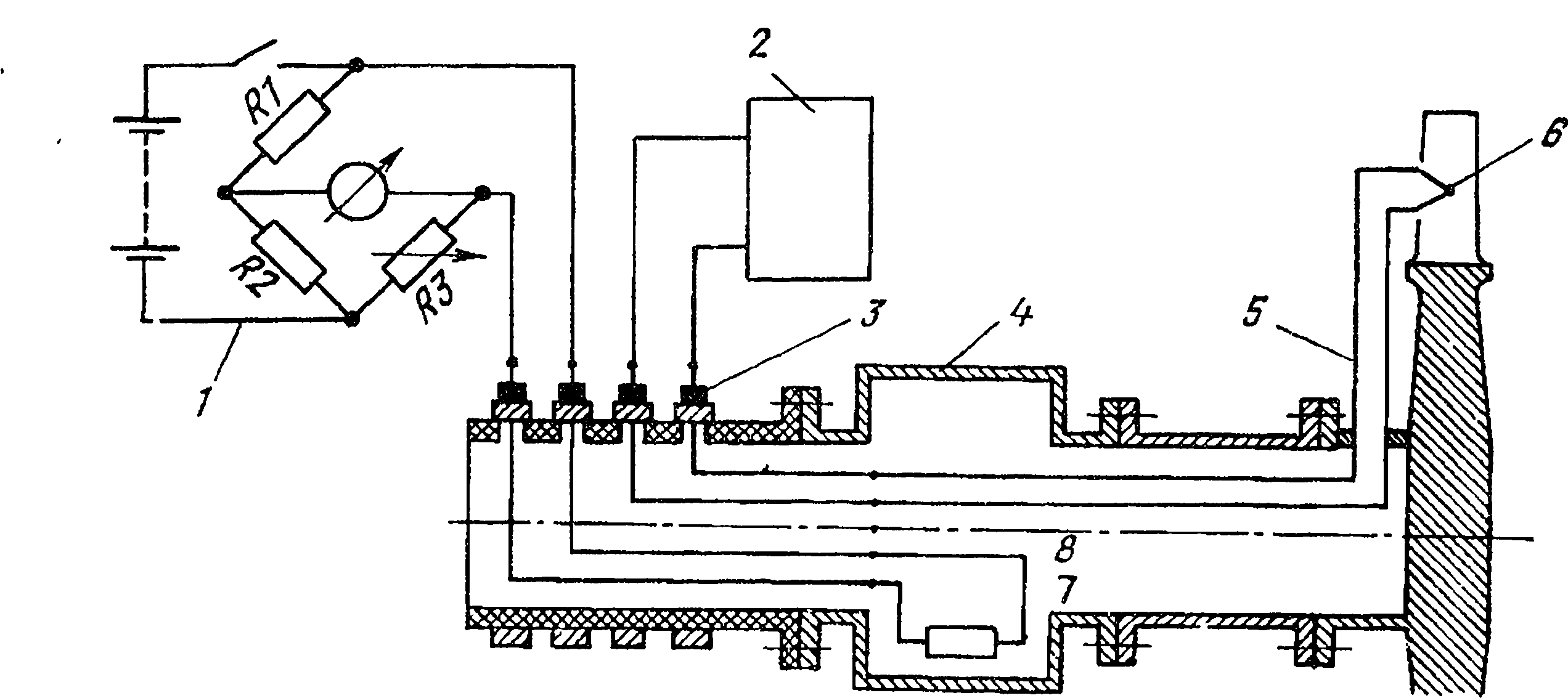

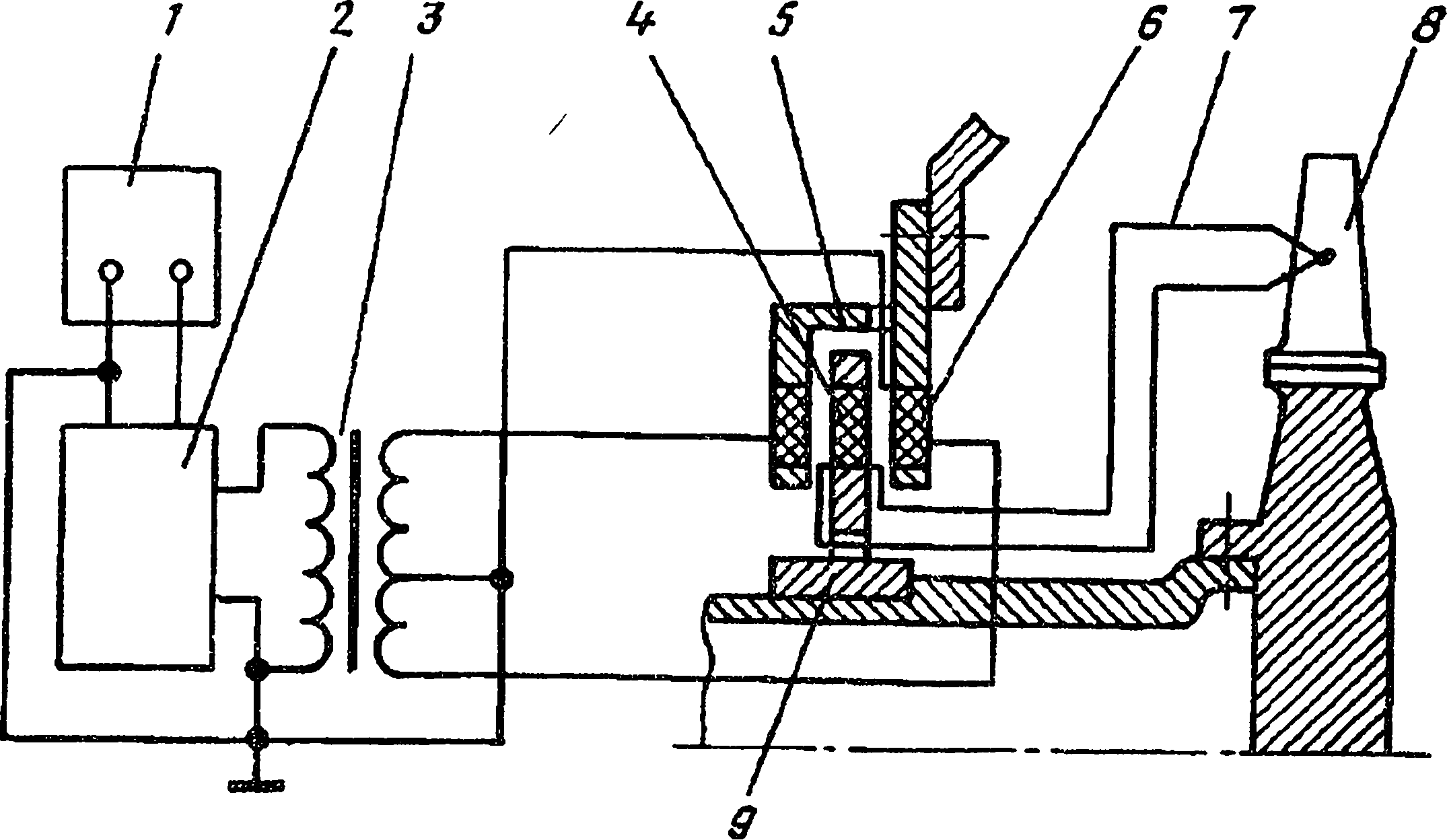

На практике при термометрировании элементов турбины чаще всего используются контактные ртутные или щеточные токосъемники, а также бесконтактные токосъемники. На рис. 1.12 приведена принципиальная схема контактного токосъемника для термометрирования ротора турбины. Термоэлектродные провода термопар 5, расположенные, например, на лопатках турбины 6, прокладываются по диску к центру ротора и затем по валу к клеммнику токосъемника 4. Здесь осуществляется подсоединение термоэлектродных проводов к медным коммутационным проводам токосъемника 8. Передача сигнала с ротора на статор осуществляется контактным способом (либо через щетки 5, либо через жидкометаллический элемент) и затем сигнал поступает на регистрирующий прибор 2. Поскольку соединение термоэлектродных и медных проводов является спаем, то в месте соединения измеряется температура с помощью термометра сопротивления 7 и связанного с ним уравновешенного четырехплечевого моста 1. В некоторых случаях, например в многовальных ГТД, использование контактных токосъемников затруднительно, поэтому передачу сигналов можно осуществлять с помощью бесконтактных токосъемников. На рис. 1.13 приведена схема бесконтактного токосъемника индукционного типа. Он включает в себя вращающийся с ротором диск 9 с размещенными в нем рабочими катушками 4, к каждой из которых подсоединяют термоэлектродные провода 7 от термопары на лопатке турбины 8. ЭДС термопары образует ток в цепи, создающий магнитное поле вокруг катушки 4. В неподвижном ярме 5 расположена система катушек 6, в которой индуцируется сигнал от проходящей мимо нее вращающейся катушки.

Рис. 1.12. Принципиальная схема контактного токосъемника:

1 — четырехплечевой мост; 2 — осциллограф; 3 — щетки токосъемные; 4 — вращающийся клеммник; 5 — термоэлектроды; 6 — лопатка турбины; 7 - термистор; 8 — коммутационные провода

Рис. 1.13. Принципиальная схема бесконтактного токосъемника:

1 — осциллограф; 2,3 — усилители сигналов; 4 — вращающаяся катушка; 5 — статор; в — неподвижная катушка; 7 — термоэлектроды;

8 — лопатка турбины; 9 — вращающийся диск

Величина сигнала пропорциональна току в рабочей катушке, который и регистрируется осциллографом 1 через систему усилителей 2,3. Система синхронизации обеспечивает соответствие развертки осциллографа угловому положению ротора. Масштабирование сигнала определяется размещением на диске турбины вращающейся контрольной термопары и расположенной рядом на элементе статора ответной неподвижной термопары. Температура в i-й точке определяется согласно соотношению

![]()

где Ei — сигнал i-й термопары; Ек вр — сигнал с вращающейся контрольной термопары; Ткн — температура контрольной неподвижной термопары с поправкой на скорость вращения ротора.

Измерение давления в каналах ротора можно осуществлять с помощью датчиков перепада давления, которые предназначены для преобразования линейного перемещения мембраны, расположенной между индуктивными обмотками, в электрический сигнал. Датчик располагается на оси вращения ротора; к нему подсоединяется трубка приемника давления, подводящая измеряемое давление воздуха. Электрический сигнал датчиков передается на статор через токосъемник, например приведенный на рис. 1.12. Давление в i-й точке ротора определяется по формуле

![]()

где АР — показание датчика; Р0 — давление у открытого конца датчика; u — скорость вращения на данном радиусе ротора; R — газовая постоянная; Т — средняя температура в подводной трубке.

Уточнение расчетной тепловой модели лопатки можно произвести посредством следующих экспериментальных исследований: определения локальных коэффициентов теплоотдачи в каналах охлаждения методом калориметрирования в кристаллизующемся цинке;

определения коэффициентов теплоотдачи в каналах охлаждения с помощью жидких кристаллов или тепловизора;

определения поля коэффициентов теплоотдачи на внешней поверхности лопатки с помощью альфа-калориметров;

исследования эффективности охлаждения лопаток посредством термометрирования при продувке пакета натурных лопаток на лабораторном стенде;

измерения полей температуры газа на сопловых и рабочих лопатках натурного двигателя;

термометрирования лопаток на натурном двигателе посредством термопар, оптических пирометров, термоиндикаторов и кристаллических измерителей температур (ИМТК).

Метод экспериментальной оценки интенсивности теплоотдачи в каналах охлаждения лопаток посредством калориметрирования в жидкометаллическом термостате разработан и доведен до широкого применения в Московском авиационном технологическом институте [88]. Этот метод позволяет сравнительно просто получать характеристики теплоотдачи к охлаждающему воздуху. В этом методе лопатка погружается в тигель с расплавленным перегретым чистым высокотеплопроводным металлом, где она прогревается до одинаковой с расплавом температуры и выдерживается до тех пор, пока вся система принимает равновесную температуру, равную температуре кристаллизации. Затем через подводящую магистраль лопатка продувается воздухом таким образом, чтобы он не поступал из лопатки в расплав. По истечении τ= 10-20 с после начала продувки лопатка вынимается из тигля. За это время на наружной поверхности лопатки намораживается корка металла, которая в каждой точке имеет свою толщину δκ, пропорциональную удельному тепловому потоку в данной точке. Для кристаллизации чистых металлов характерна малая глубина охлаждения (доли градуса), что позволяет использовать расплав как изотермический нагреватель с высокими скоростями роста кристаллов, образованием четко выраженной границы раздела фаз.

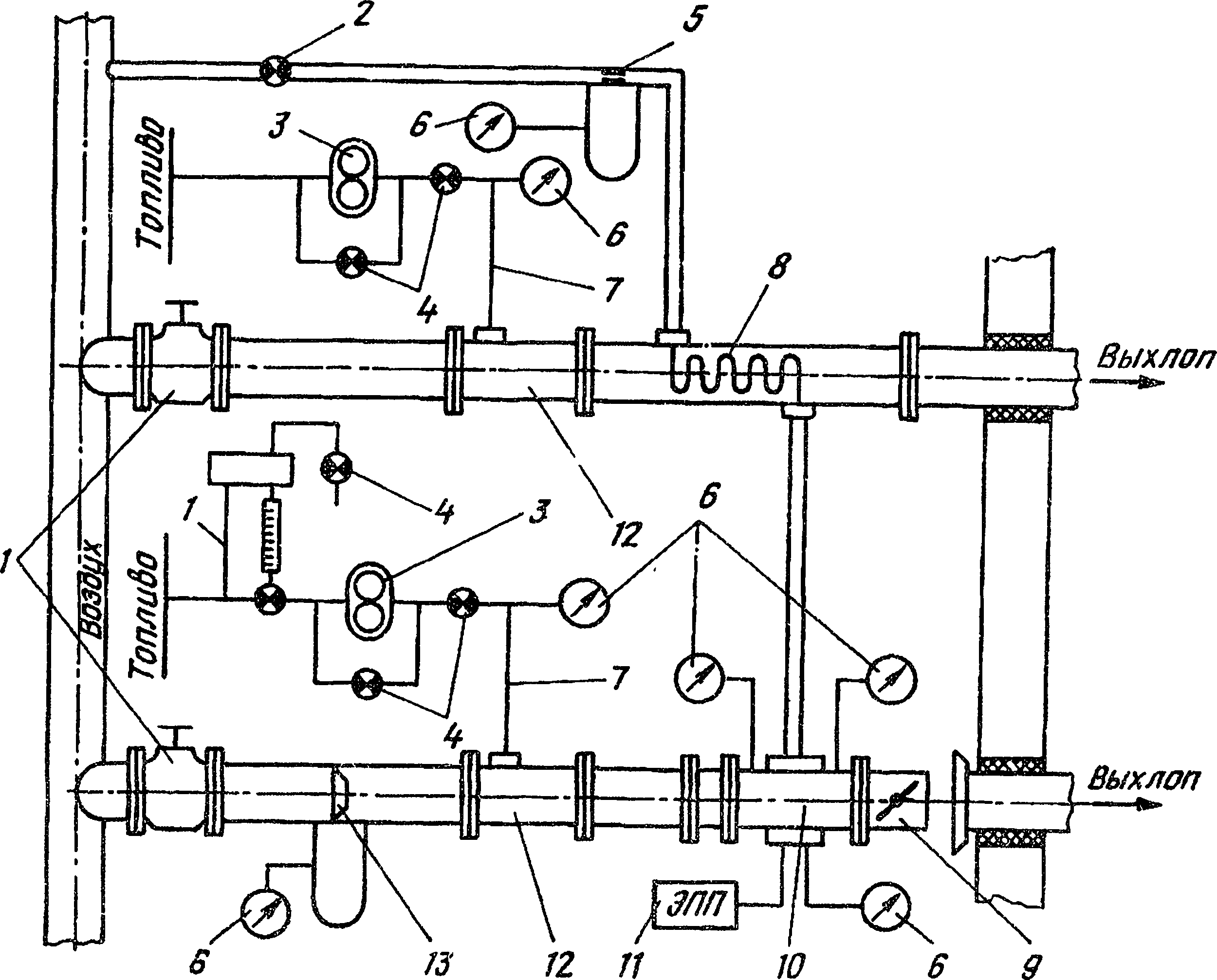

Наиболее благоприятные свойства для этой цели имеет чистый цинк с температурой плавления Тк= 692,4 К, коэффициентами теплопроводности λ = 113 Вт/(м -К) и тепловой кристаллизации г=100,9 кДж/кг. На рис. 1.14 приведена схема установки для калориметрирования лопаток турбин. Она состоит из тигля 11 с расплавом цинка 10, исследуемой лопатки 12 с присоединенными к ней узлами подвода и отвода воздуха 9, 13, трехходового крана 8 для переключения подачи воздуха в лопатку либо в атмосферу, редуктора 14, обеспечивающего неизменность гидравлических параметров в системе при переключении крана 8, а также системы средств измерения и подачи воздуха (1—7).

Рис. 1.14. Принципиальная схема экспериментальной установки для калориметрирования натурных лопаток турбин в цинковом тигле:

1 — компрессор; 2 — ресивер; 3 — вентиль; 4 — редуктор;

5 — датчик температуры воздуха; 6 — манометр; 7 — расходомер;

8 — трехходовой клапан; 9,13 — узлы подвода и отвода охлаждающего воздуха; 10 — расплавленный цинк; 11 — тигель; 14 — редуктор;

15 — дифференциальный манометр

Установка оборудована подъемным устройством, с помощью которого осуществляется относительное перемещение тигля и лопатки. В процессе эксперимента измеряются: расход воздуха на охлаждение лопатки, температура воздуха на входе в лопатку и выходе из нее, давление воздуха на входе в лопатку и время продувки.

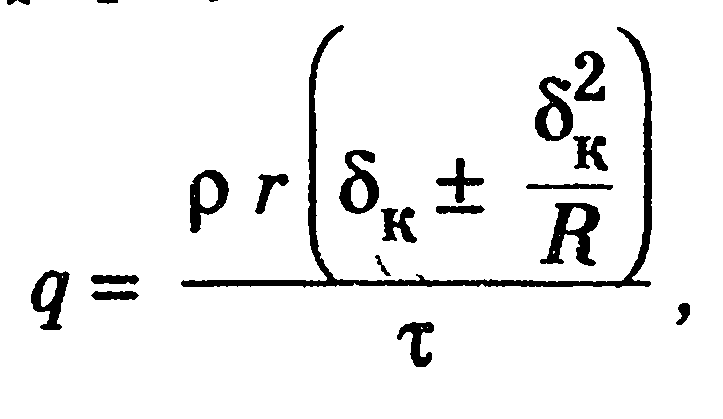

После проведения эксперимента образованная цинковая корка снимается с поверхности лопатки. Затем осуществляется ее зондирование в необходимых сечениях и фотографирование. Толщина корки в каждой точке сечения лопатки определяется по нормали к внутренней образующей сечения; затем находится плотность теплового потока согласно формуле где знак + берется для выпуклой поверхности, а знак - для вогнутой. После нахождения распределения расхода воздуха в каналах охлаждения в условиях эксперимента можно произвести оценку изменения температуры воздуха в каналах:

где знак + берется для выпуклой поверхности, а знак - для вогнутой. После нахождения распределения расхода воздуха в каналах охлаждения в условиях эксперимента можно произвести оценку изменения температуры воздуха в каналах:

![]()

где T0-2 — температура воздуха на входе и выходе из элемента р; Δ $2 — площадь внутренней поверхности элемента р; G2 расход воздуха через р-элемент; q —- плотность теплового потока через р-элемент; ср — удельная теплоемкость.

Коэффициент теплоотдачи в i-й точке сечения можно определить согласно формуле Ньютона ![]() ;

;

— температура кристаллизации цинка, равная температуре поверхности; δ· — толщина стенки лопатки в i-й точке; Xw — коэффициент теплопроводности материала; Т2 — температура воздуха в i-й точке.

Для исследования локальных характеристик процесса теплообмена в каналах тракта охлаждения может быть использован нестационарный метод нагрева лопатки, в основу которого положена теория регулярного режима. Этот метод позволяет оценить значения коэффициентов теплоотдачи в каналах лопаток с конвективно-пленочным охлаждением, в которых выдув воздуха осуществляется в различных зонах поверхности. Использование в этом случае метода калориметрирования в жидкометаллическом термостате затруднительно из-за необходимости организации системы выводных коллекторов для выброса воздуха через расплав металла.

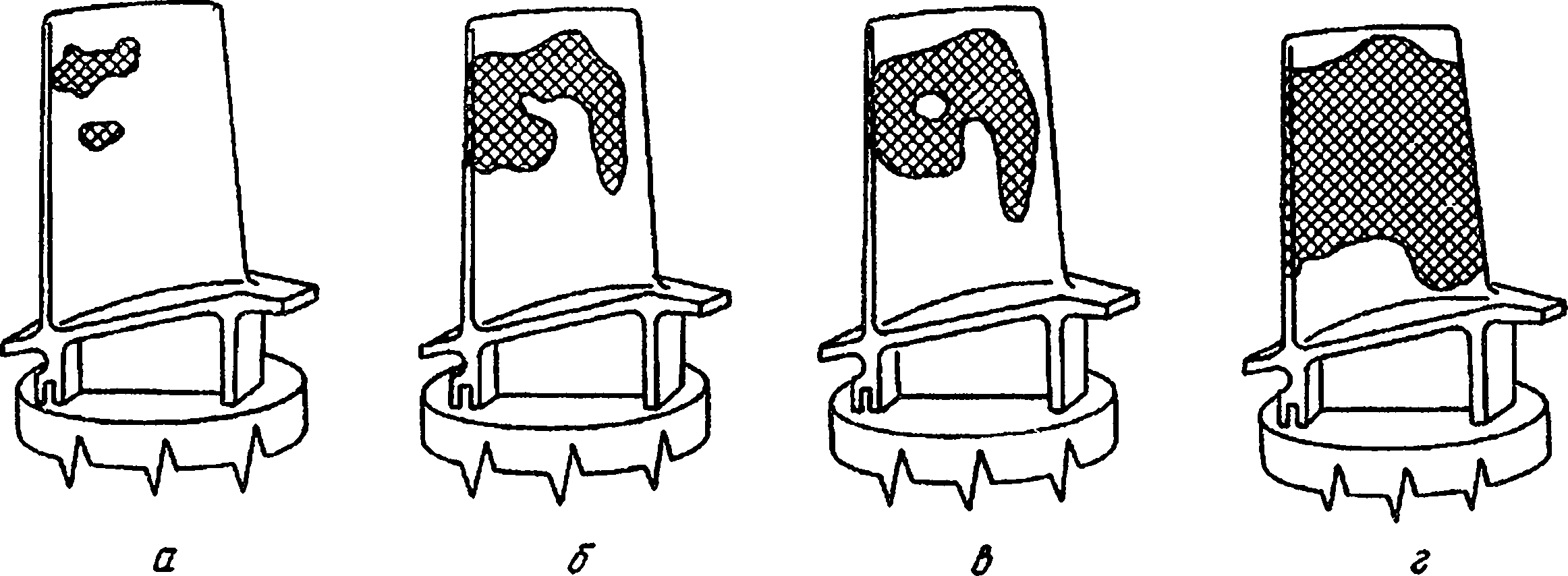

В качестве средства измерения поля температур на поверхности лопатки могут быть применены «жидкие» кристаллы, имеющие определенную окраску, если их температура превышает значение температуры фазового перехода [20]. Жидкие кристаллы наносятся на наружную поверхность лопатки, и затем в лопатку мгновенно подается подогретый воздух с температурой, превышающей температуру фазового перехода жидкого кристалла. На поверхности лопатки через определенный промежуток времени образовываются пятна, цвет которых отличается от цвета основного фона, причем размеры пятен изменяются по времени, и в конечном итоге через некоторое время лопатка меняет свой цвет по всей поверхности.

В процессе эксперимента осуществляют многократное фотографирование поверхности с фиксацией момента времени съемки, отсчитываемого от начала эксперимента. В результате получают серию кадров с различным тепловым состоянием поверхности (рис. 1.15, а,б,в, и г ). Граница пятна на поверхности лопатки является изотермой с температурой фазового перехода кристаллов. Таким образом для i-й точки поверхности лопатки может быть с помощью фотоснимков определен момент времени τпер прохождения через нее изотермы. Далее оценка коэффициента теплоотдачи может быть выполнена по следующей методике.

Рис. 1.15. Результаты измерения температурного поля лопатки посредством жидких кристаллов: а — τ =4,6 с; б — τ -5,2 с; в — τ = 6 с; г — τ —8 с;

Избыточная температура в i-й точке лопатки в условиях регулярного режима в момент времени τпер равна

![]()

где ∆ Tt= Тпер- Тнач; ∆Т0 = Ткон- Тнач ; Тпер - температура фазового перехода кристаллов; Тнач — начальная температура поверхности лопатки, равная температуре окружающей среды; Ткон — конечная температура лопатки, практически равная температуре воздуха, поступающего в лопатку.

Темп регулярного режима, определяемый из данного выражения, представляет собой величину, обратную постоянной времени в i-й точке. Он может быть записан в следующем виде:

![]()

где а коэффициент теплоотдачи в данной точке внутренней поверхности лопатки; S — поверхность элемента лопатки; р — плотность материала лопатки; с — теплоемкость материала лопатки; V — объем элемента лопатки; ψ — коэффициент неравномерности, равный средней избыточной температуре на поверхности элемента лопатки к средней избыточной температуре по объему элемента лопатки.

При значении критерия Bi, стремящемся к нулю (Bi-»0), коэффициент неравномерности ψ= 1. Тогда и коэффициент теплоотдачи можно определить по значению темпа регулярного режима:

![]()

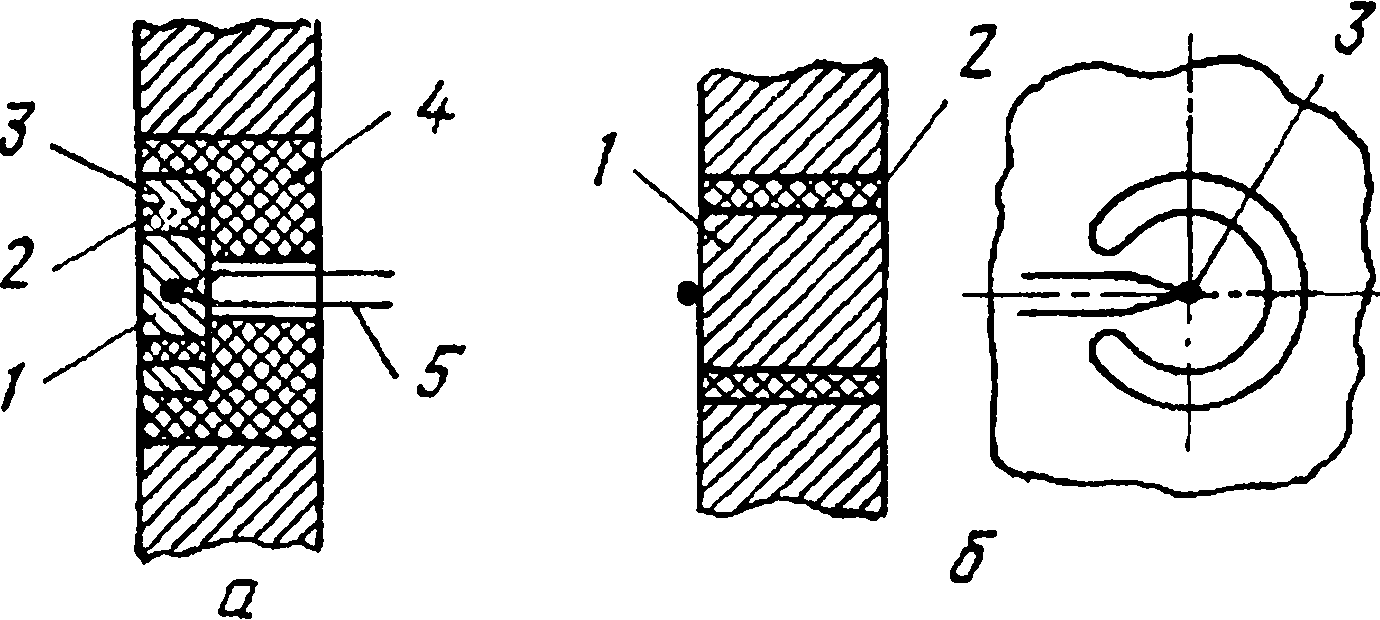

Рис. 1.16. Схемы датчиков альфа-калориметра:

а — альфа-калориметр (1 — втулка из высокотеплопроводного материала;

2 — теплоизоляция; 3 - медный экран; 4 — втулка из теплоизоляции; 5 — термопара) ; б — альфа-калориметр из материала лопатки (1 — цилиндрический элемент лопатки; 2 — теплоизоляция; 3 — термопара)

Следует отметить, что в этом методе теплообменом между наружной поверхностью лопатки и окружающей средой можно пренебречь, а модель передачи тепла считать одномерной. Поэтому данный метод позволяет сделать только приближенные оценки.

Для определения коэффициентов теплоотдачи на внешней поверхности лопатки могут быть использованы как стационарные, так и нестационарные методики исследования. При нестационарной методике исследования, основанной на методе регулярного режима, для определения коэффициента теплоотдачи может быть использован альфа-калориметр.

Альфа-калориметр (рис. 1.16, а) представляет собой вставку из высокотеплопроводного материала 1 с теплоизоляцией 2 и с медным экраном 3. В центре вставки устанавливается термопара 5. Вся эта система помещается во втулку 4 из теплоизоляционного материала и заделывается в отверстие стенки лопатки. В качестве альфа-калориметра может быть использован непосредственно элемент материала лопатки, теплоизолированный от остальной ее части посредством теплоизоляции, заделанной в кольцевую канавку (рис. 1.16, б). Такие датчики размещаются по поверхности лопатки. Они позволяют по динамике измеряемой температуры определить темп регулярного режима, а следовательно, и коэффициент теплоотдачи. На рис. 1.17 приведена принципиальная схема установки, позволяющая исследовать коэффициент теплоотдачи на наружной поверхности лопатки. Установка включает рабочий участок, представляющий собой решетку лопаток 10, к которому подается воздух от компрессора с заданными параметрами. Давление в рабочем участке регулируется посредством дросселей, установленных на входе и выходе рабочего участка. Для подогрева воздуха, подаваемого на экспериментальный участок, предусмотрен подогреватель, в качестве которого может быть использована камера сгорания газотурбинного двигателя. Нестационарный процесс охлаждения исследуемых лопаток заключается в следующем: после прогрева лопаток горячим потоком газа отключается подача горючего в камеру сгорания подогревателя, нагретые лопатки в рабочем участке обдуваются холодным потоком воздуха и происходит процесс их охлаждения. Посредством альфа-калориметра измеряется динамическая характеристика его температуры и определяется темп регулярного режима и соответственно значение коэффициента теплоотдачи. На такой установке можно исследовать и эффективность охлаждения. Для этой цели на поверхности лопаток устанавливаются датчики температуры (например, термопары). Программа опыта строится следующим образом. С помощью системы дросселей и подогревателя устанавливается режим обтекания исследуемой решетки лопаток, подобный режиму на реальном двигателе при выключенной системе охлаждения лопаток. В этих условиях измеренное распределение температуры вдоль поверхности лопатки соответствует распределению температуры газа в межлопаточном пространстве. Затем включается система охлаждения лопаток, устанавливается заданная температура охлаждающего воздуха определяется распределение температуры по ее поверхности Tw1 при том же самом режиме обтекания решетки лопаток. По измеренным величинам определяется безразмерная температура поверхности лопатки

![]() по которой находится эффективность исследуемой

по которой находится эффективность исследуемой

системы охлаждения. Описанные выше методики экспериментального исследования эффективности охлаждения лопатки и коэффициентов теплоотдачи на внешней и внутренней поверхностях позволяют произвести уточнение расчетных тепловых моделей.

Рис. 1.47. Схема экспериментальной установки для тепловых испытаний охлаждаемых лопаток турбин:

1 — входной дроссель; 2 — кран двухходовой; 3 — топливный насос;

4 — кран; 5 — мерная шайба; 6 — манометр; 7 — топливная система;

8 — теплообменник; 9 — выходной дроссель; 10 — рабочий участок;

11 — измеритель температуры; 12 — подогреватель; 13 — мерное сопло

Однако следует отметить, что в условиях работы натурного двигателя граничные условия теплообмена могут отличаться от модельных, реализуемых на экспериментальных установках. Это вызвано тем, что на модельных установках не удается полностью провести моделирование реальных режимов на натурных двигателях. В связи с этим с целью дальнейшего уточнения расчетной тепловой модели необходимо выполнить комплекс экспериментальных работ непосредственно на двигателе.

Одним из направлений экспериментальных работ, проводимых непосредственно на двигателе, является измерение полей температуры газа на сопловых и рабочих лопатках турбины. Измерение поля температуры газа перед лопатками сопловых аппаратов турбины осуществляется обычно термопарами, установленными на входных кромках сопловых лопаток, горячие спаи которых помещены в поток газа.

На рабочих лопатках турбины измерение температурного поля газа сопряжено со значительными трудностями, поскольку это связано с выводом сигналов от датчиков температуры с вращающегося ротора. Температурное поле газа на рабочих лопатках измеряют также термопарами, установленными, как правило, на входной кромке по высоте лопатки. Открытые спаи термопар не контактируют с поверхностью лопатки. Вывод сигналов с ротора осуществляется через токосъемники (см. рис. 1.12 и 1.13). Температурное поле газа на рабочих лопатках турбины можно измерить с помощью датчиков ИМТК (измеритель максимальных температур кристаллический), разработанных в ИАЭ им. Курчатова [48]. Этот способ измерения значительно проще, поскольку не требует токосъемников для вывода сигнала. Однако датчик ИМТК обеспечивает получение экспериментальной информации только на одном режиме работы двигателя. Измерение температуры такими датчиками основано на изменении параметров кристаллической решетки облученных нейтронами монокристаллов алмаза или кубического карбида кремния при отжиге. После облучения кристаллов в реакторе в кристаллической решетке накапливаются дефекты, которые приводят к изменению угла отражения рентгеновского пучка от кристалла. При выдержке облученных кристаллов при температуре выше температуры облучения происходит частичное восстановление параметров решетки, которое зависит от температуры и времени выдержки. Кристаллы устанавливаются в синоксалевые трубки 1-2 мм и заделываются термоцементом. Трубки в свою очередь вставляются в отверстия стенки лопатки так, чтобы они возвышались на 3 + 4 мм над поверхностью.