Основные положения проектирования охлаждаемых лопаток газовых турбин

Проектирование системы охлаждения лопаток турбин — это сложный и трудоемкий процесс получения геометрических размеров каналов охлаждения, включающий в себя ряд этапов, на каждом из которых происходит совершенствование конструкции. Этот процесс обычно сопровождается серией газодинамических, тепловых и прочностных расчетов с последовательным сужением области варьирования геометрических параметров системы охлаждения и в то же время повышением качества и сложности расчетных моделей [5]. Параллельно с расчетными процедурами обычно производится цикл экспериментальных исследований для уточнения расчетных моделей. Целью проектирования является поиск конструктивного варианта, обладающего оптимальными значениями выбранных критериев качества, учитывающих требования газодинамики, прочности и технологии. Задача проектирования системы охлаждения с учетом изложенных требований решается при следующих условиях:

заданных геометрических параметрах наружного контура лопатки, заданных газодинамических характеристиках внешнего газового потока (полей давления, температуры, скорости) без учета возможного выдува воздуха на внешнюю поверхность лопатки,

заданных действующих нагрузках на лопатку от центробежных и газовых сил.

Рассматриваемая задача в общем виде является многопараметрической и многокритериальной [50]. Число одновременно варьируемых параметров даже в выбранной принципиальной схеме может достигать нескольких десятков. Формирование обобщенного критерия качества в виде [25]

где — весовые характеристики локальных критериев Ф(У), позволяющего решить задачу о поиске глобального оптимума, не представляется возможным из-за отсутствия объективной информации о весовых характеристиках критериев качества, входящих в обобщенный критерий.

В настоящее время на практике (в большинстве случаев) процесс проектирования системы охлаждения завершается выработкой позитивного варианта, т.е. варианта, удовлетворяющего предъявляемым требованиям, но не обладающего оптимальным значением критериев качества. Причиной этого является недостаточная автоматизация процесса проектирования, в связи с чем этот процесс занимает значительное время, а расчетные модели не всегда совершенны и зачастую определяются субъективными представлениями разработчика о физических процессах, имеющих место в системах охлаждения. Поэтому для выбора рационального варианта охлаждаемой лопатки необходим процесс ее доводки, включающий значительный комплекс экспериментальных исследований.

Проектирование предусматривает разработку метода, а также комплекса алгоритмов и машинных программ для его выполнения [5, 50]. Сформулируем кратко сущность основных понятий.

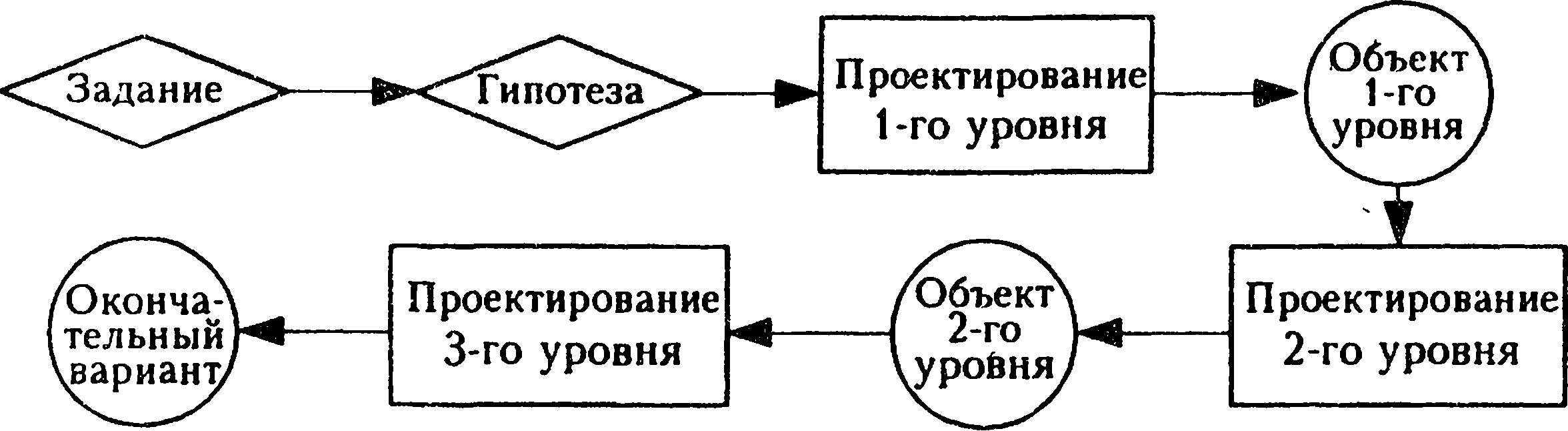

В общем виде автоматизированный процесс проектирования систем охлаждения лопаток турбин можно рассмотреть в виде принципиальной схемы, представленной на рис. 1.8, которая включает три уровня проектирования [41]. На первом уровне, когда принципиальная схема охлаждения неизвестна, осуществляется ее выбор, включая геометрические параметры тракта охлаждения. Поскольку существует множество систем охлаждения лопаток, необходимо разработать универсальную модель этой системы. Она может быть построена с учетом классификации схем охлаждения лопаток.

Такая модель представляет собой набор конструктивных схем, из которого посредством задания определенной исходной информации можно реализовать любую из рассматриваемых схем охлаждения, а также любую их комбинацию.

Рис. 1.8. Принципиальная схема проектирования системы охлаждения лопаток турбин

Степень сложности математического описания физических процессов зависит от того, на каком этапе осуществляется процесс проектирования. В связи с большим количеством итераций на этапе выбора рационального варианта, целесообразно использовать оперативные приближенные математические модели, которые обладают высоким быстродействием, но пониженной точностью. Результаты, полученные на 1-м этапе проектирования, могут являться исходной информацией для изготовления экспериментальных моделей, по которым окончательно отрабатывается объект 1-го уровня. Объект 1-го уровня — это вариант системы охлаждения лопатки, который является исходным для проектирования системы охлаждения 2-го уровня. На 2-м этапе проектирования объект исследования в основном определен, т.е. схема охлаждения уже выбрана и она в принципе не изменяется, а трансформируются только некоторые геометрические параметры тракта охлаждения. На этом этапе используются более совершенные математические модели, описывающие физические явления. Гидравлическая модель лопатки должна в достаточной мере качественно и количественно отражать сложную структуру распределения расхода охлаждающего воздуха в тракте охлаждения. Тепловая модель должна быть построена на основе двух- или трехмерного распределения тепловых потоков в стенке лопатки. Допускается использование средних значений коэффициентов теплоотдачи, полученных экспериментально в лабораторных условиях для характерных участков тракта охлаждения, отличающихся различными способами интенсификации процесса теплообмена.

В результате проектирования на 2-м этапе создается объект, который может являться основанием для изготовления опытного образца лопатки. Полученная опытная лопатка является исходным объектом для 3-го этапа проектирования лопатки. Этот этап проектирования включает, кроме экспериментальных исследований, разработку комплекса алгоритмов и программ для определения локальных значений коэффициентов теплоотдачи в каждой точке внутренней и внешней поверхностей лопаток. В процессе проектирования осуществляется экспериментальная проверка основных параметров и корректирование некоторых геометрических характеристик, а результатом проектирования является окончательный вариант системы охлаждения лопатки.

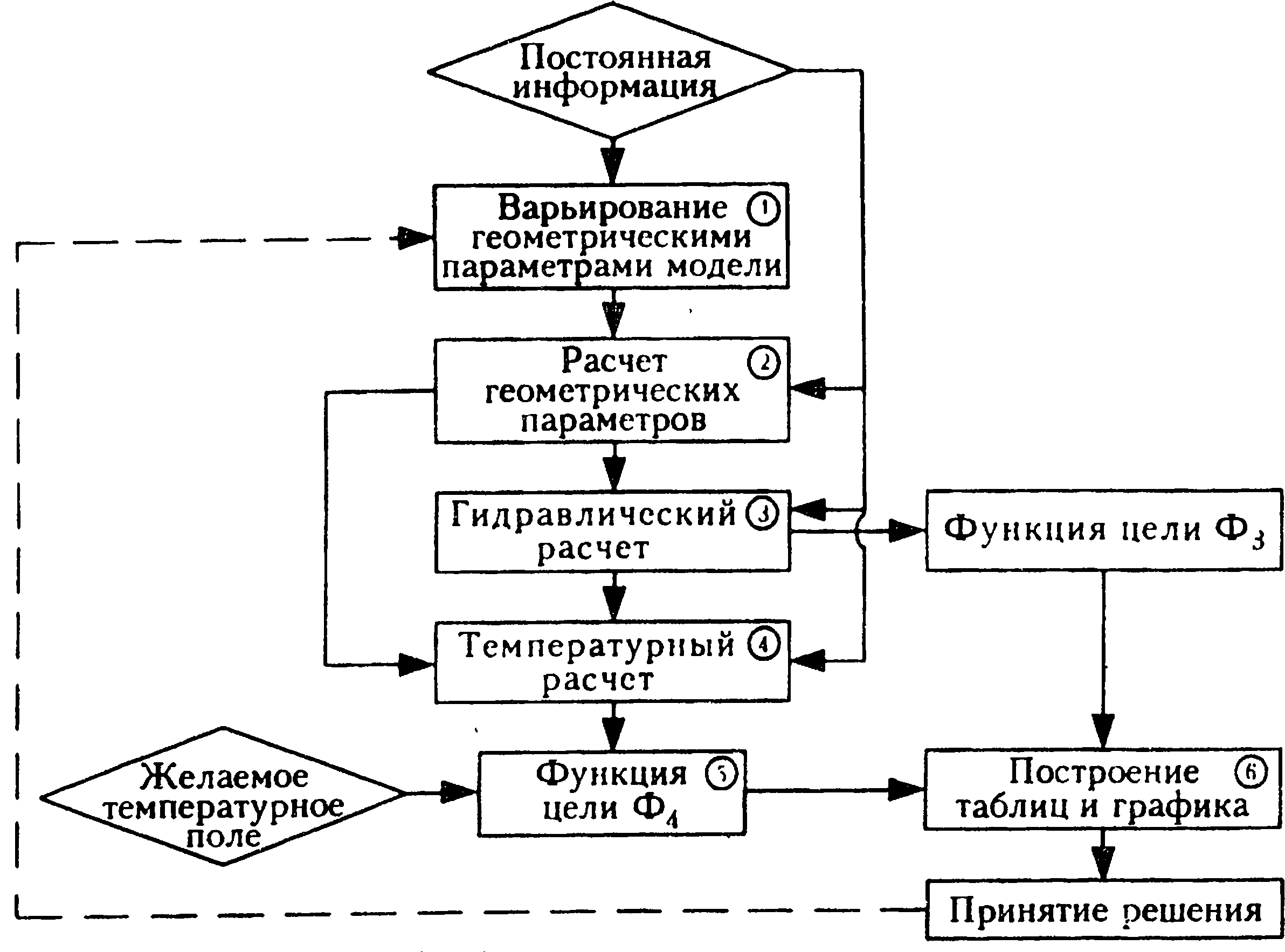

Основу проектирования на 1-м этапе составляет универсальная математическая модель охлаждаемой лопатки, которая включает: функциональные ограничения геометрических параметров, обеспечивающие требования технологии; методику расчета целевых функций (критериев качества), характеризующих основные требования газодинамики и прочности; методику поиска варианта рациональной системы охлаждения, в наибольшей степени удовлетворяющего конструктора. В качестве целевых функций можно использовать два критерия качества, один из которых Ф4 учитывает степень согласования заданных (из условий прочности) и реализуемых в процессе поиска температурных полей лопатки, а другой Ф3 представляет собой относительный расход воздуха на охлаждение. Методика расчета первого критерия качества основана на одномерной модели передачи тепла через стенки лопатки, в которой используются средние значения коэффициента теплоотдачи, определяемые на каждом отдельном участке наружной и внутренней поверхностей лопатки. Методика расчета второго критерия качества базируется на решении системы уравнений, описывающей распределение охлаждающего воздуха в разветвленной гидравлической системе охлаждения. Методика поиска рационального варианта системы охлаждения включает в себя алгоритм варьирования (перебора) основных геометрических параметров и построение таблиц (или графиков) результатов испытаний, позволяющих конструктору выбрать интересующий его вариант.

Система проектирования 1-го уровня тракта охлаждения включает в себя следующие блоки (рис. 1.9): блок поиска (1); блок расчета геометрических параметров (2); блок гидравлического расчета и вычисления целевой функции (3); блок расчета распределения температуры в лопатке (4); блок вычисления целевой функции Ф4 (5); блок построения таблиц и графиков (6). Исходными данными для проектирования на этом этапе являются: геометрия наружного контура лопатки, распределения температуры, давления и скорости газа на наружной поверхности лопатки, давление и температура воздуха на входе в лопатку, желаемое температурное поле в сечениях лопатки, удовлетворяющее условиям прочности.

Рис. 1.9. Блок-схема проектирования системы охлаждения лопатки турбин 1-го уровня

Последовательность проектирования на этом этапе может быть следующей. Сначала конструктор на основе имеющегося опыта выбирает схему охлаждения лопатки. Затем конструктор выбирает геометрические параметры, характеризующие данную систему охлаждения, которые будут варьироваться с целью поиска оптимального варианта, и назначает диапазон их варьирования. Далее производится вычисление целевых функций для каждого варианта, строится поле исследованных вариантов в координатах Ф3 , Ф4 и осуществляется выбор наиболее интересного варианта. Если оказывается, что эффективность выбранной схемы охлаждения недостаточна, то конструктор осуществляет переход на более сложную и эффективную схему охлаждения и процесс повторяется до тех пор, пока не будет получен вариант системы охлаждения, удовлетворяющий конструктора. При исследовании каждой схемы охлаждения можно осуществить более подробное зондирование области, прилегающей к границе оптимальных вариантов, посредством сужения границ варьирования геометрических параметров. Предварительно следует проанализировать, какими геометрическими параметрами характеризуются варианты, лежащие вблизи границы.

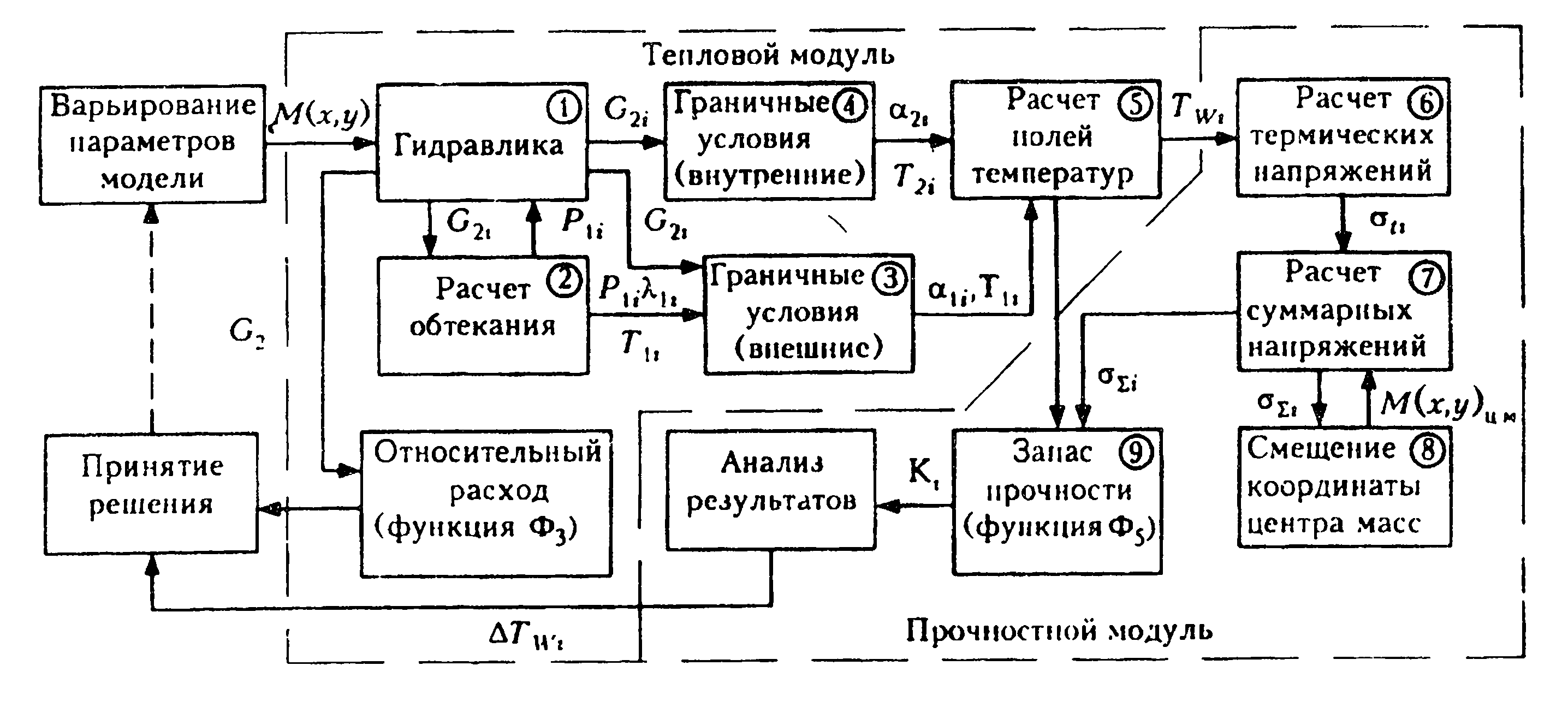

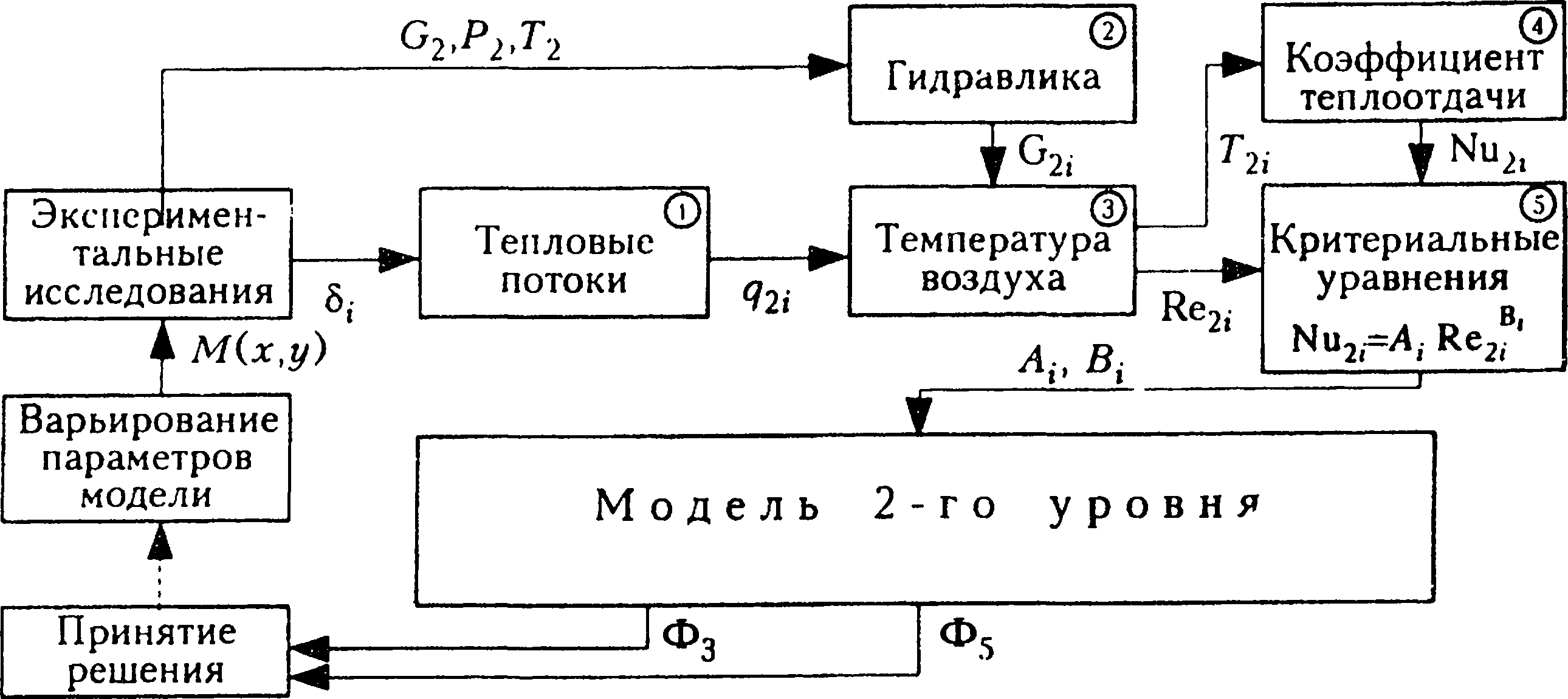

На этапе проектирования 2-го уровня необходимо учитывать не только температурное состояние лопатки, но и ее напряженное состояние с учетом действий термических нагрузок, вызванных неравномерным температурным полем в сечениях лопатки. В качестве целевых функций на этом этапе проектирования целесообразно использовать относительный расход воздуха на охлаждение лопатки и минимальный местный запас прочности. Решение задачи проектирования в этом случае сводится к поиску экстремума одной из упомянутых целевых функций при ограничении другой в определенных пределах или к поиску компромиссного решения. Блок-схема проектирования системы охлаждения лопатки 2-го уровня представлена на рис. 1.10. Она состоит из двух модулей — теплового и прочностного, — каждый из которых включает в себя ряд блоков. На этом этапе проектирования изменение варьируемых параметров не должно приводить к существенному нарушению принятой на 1-м этапе проектирования схемы охлаждения, а также к значительному изменению геометрических характеристик сечений лопатки. Варьируемыми параметрами могут быть некоторые геометрические размеры средств интенсификации теплообмена в каналах и организации заградительного охлаждения. Можно также варьировать положением центров масс различных сечений лопатки с целью компенсации напряжений, вызываемых термическими изгибными нагрузками. При этом следует иметь в виду, что в сечениях лопатки действуют изгибные нагрузки, обусловленные аэродинамическими силами, которые также необходимо учитывать. Тепловой модуль состоит из пяти блоков, каждый из которых выполняет самостоятельную функцию.

Рис. 1.10. Блок-схема проектирования системы охлаждения лопатки турбин 2-го уровня

Результаты расчета этого блока используются в блоках (2) и (3) для расчетов обтекания лопатки и граничных условий теплообмена на внешней поверхности лопатки, а в блоке для расчета граничных условий теплообмена в каналах системы охлаждения, а также относительного расхода воздуха на охлаждение лопатки![]() где суммарный расход воздуха на охлаждение лопатки; G1 — расход воздуха через компрессор двигателя.

где суммарный расход воздуха на охлаждение лопатки; G1 — расход воздуха через компрессор двигателя.

Блок расчета температурных полей в сечениях лопатки (5) позволяет определять двумерное стационарное температурное состояние в сечениях лопатки. Прочностной модуль 2-го уровня проектирования включает в себя четыре блока. Блок расчета термических напряжений (6) используется для определения термических напряжений в сечениях лопатки, вызванных неравномерным полем температур в ее сечении. Исходная информация о температурном поле в сечении поступает из блока теплового модуля (5). Блок расчета суммарных напряжений (7) позволяет дополнительно к термическим напряжениям определить напряжения, вызванные центробежными нагрузками и нагрузками от газовых сил, и найти суммарные напряжения от всех действующих факторов. Здесь дополнительно к информации, поступающей из блока (6), в качестве исходной информации используются газовые нагрузки, частота вращения ротора, характеристики материала и некоторые геометрические параметры лопатки. Блок компенсации изгибных нагрузок (8) предусматривает возможность варьирования положением центра масс в каждом сечении лопатки с целью компенсации действующих изгибных напряжений от газовых и термических нагрузок.

Блок расчета запаса прочности (9) позволяет определить распределение этого параметра в сечениях лопатки и выявить его минимальное значение, которое и является целевой функцией Ф5.

Информация в этот блок поступает из блока прочностного модуля (7) в виде суммарных напряжений и из блока теплового модуля 5 в виде значений температуры, с помощью которых определяются характеристики длительной прочности материала лопатки.

На основе анализа полей запасов прочности в сечениях лопатки конструктор может корректировать температурные поля в сечениях лопатки. Располагая значениями целевых функций Ф3 и Ф5 , информацией о температурном поле в сечении лопатки, конструктор вырабатывает серию новых вариантов.

С целью получения окончательного варианта системы охлаждения лопатки целесообразно провести уточнение геометрических параметров системы охлаждения с использованием системы проектирования 3-го уровня (рис. 1.11). На этом этапе проектирования используется экспериментальный модуль, включающий установку для тепловых испытаний и пять вычислительных блоков. С помощью этого модуля можно уточнить локальные тепловые характеристики системы охлаждения 2-го уровня, которая представляет собой опытный образец лопатки.

Рис. 1.11. Блок-схема проектирования системы охлаждения лопатки турбины 3-го уровня

Блок (1) позволяет определить локальные значения тепловых потоков через внутреннюю поверхность лопатки в пределах участков тепловой модели лопатки, на которые она условно разбивается с целью последующего определения температуры воздуха в тракте охлаждения на режимах, соответствующих условиям эксперимента.

Блок (2) необходим для определения расхода охлаждающего воздуха в каналах лопатки в условиях эксперимента. В отличие от аналогичного блока 2-го уровня он дополнен процедурой коррекции значений расхода воздуха на ветвях сети по результатам экспериментального измерения распределения расхода воздуха в каналах.

С помощью блока (3) в условиях эксперимента определяется массив значений температуры воздуха и критериев подобия в тракте охлаждения.

В блоке (4) определяется массив локальных значений коэффициентов теплоотдачи в каналах охлаждения лопатки в условиях эксперимента.

Блок (5) используется для определения массива критериальных зависимостей по теплообмену (коэффициентов теплоотдачи) в тракте охлаждения методом регрессионного анализа. Полученные в блоке (5) критериальные зависимости являются исходной информацией для блока, аналогичного 2-му уровню проектирования, в котором вычисляются граничные условия теплообмена в каналах охлаждения с целью последующего определения температурных полей в сечениях лопатки на эксплуатационном режиме работы двигателя. Дальнейший процесс проектирования (3-й этап) осуществляется аналогично, как и 2-й этап проектирования.

Описанная система проектирования тракта охлаждения лопатки позволяет выбирать варианты систем охлаждения лопаток, близкие к оптимальным, и дает возможность конструктору значительно сократить последующие этапы доводки лопатки с соответствующим снижением материальных затрат.