Глава 5. Влияние водорода на работоспособность деталей котлов и трубопроводов.

Протекающая в процессе коррозии реакция взаимодействия воды и пара с металлом включает в себя выделение атомарного водорода. Водород обладает высокой диффузионной подвижностью и в той или иной степени взаимодействует с металлом. Это взаимодействие включает в себя ряд связанных друг с другом процессов: адсорбция, диффузия, растворение и химическое взаимодействие с образованием химических соединений.

При контакте металла с водородом на поверхности образуется тонкий слой адсорбированного газа. Это приводит к понижению поверхностной энергии металла и является энергетически выгодным. Адсорбированные атомы водорода диффундируют вглубь металла. Температурная зависимость коэффициента диффузии водорода в металл подчиняется уравнению Аррениуса для термически активируемых процессов: D=D0exp(-Q/RT), где D0 константа, Q -энергия активации диффузии, R - газовая постоянная, Т - температура.

Продиффундировавший в объём металла газ определённым образом распределяется среди металлических атомов и может находиться в нём в различных состояниях а) растворяться в металле, б) скапливаться на несовершенствах кристаллического строения, в) адсорбироваться на поверхности микронесплошностей и частиц вторичных фаз, г) скапливаться в микропорах в молекулярной форме.

В металле всегда имеются области, в которых атомы водорода обладают пониженной свободной энергией по сравнению с нормальными его позициями в кристаллической решётке металла, так называемые ловушки водорода. Наиболее эффективными ловушками водорода являются границы зёрен, дислокации и межфазные границы металл - частица. Таким образом, в металле всегда есть области с повышенным содержанием водорода по сравнению со средним его содержанием в стали.

В процессе длительной эксплуатации энергетического оборудования в трубах поверхностей нагрева, в необогреваемых трубах котла и в паропроводах при контакте водорода и металла происходит в той или иной степени ухудшение свойств металла. В общем случае водород может влиять на механизмы разрушения стали, облегчая их реализацию: коалесценцию микропор, квазискол и скол, межзёренное разрушение. Основными формами проявления водородной хрупкости при работе энергетического оборудования могут быть следующие:

- Водородная коррозия

- Коррозионное растрескивание

- Снижение пластичности при растяжении с малыми скоростями деформации

- Ускорение разрушения при ползучести.

Водородная коррозия.

Водородная коррозия стали наблюдается при повышенной температуре и развивается из-за взаимодействия водорода с углеродом стали с образованием метана высокого давления. Накопление метана в микро и субмикронесплошностях характеризуется обезуглероживанием и сопровождается межкристаллитным растрескиванием.

Водородная коррозия - явление необратимое. Метан не растворяется в стали и не может в ней диффундировать, так что давление в пузырьках и других несплошностях при водородной коррозии будет расти, пока не достигнет равновесного давления, пропорционального квадрату давления атомов водорода. Метановые пузырьки постепенно растут, коалесцируют и преобразуются в межкристаллитные трещины. Как показали электронно-микроскопические исследования, метановые пузырьки зарождаются довольно быстро, стадия зарождения пузырьков занимает малую долю инкубационного периода. Рост метановых пузырьков происходит с почти постоянной скоростью. Коалесценция пузырьков вызывает переход к ускоренной коррозии с образованием межкристаллитных трещин. Скорость роста метановых пузырьков возрастает с повышением температуры по экспоненциальному закону.

Наименее ясен процесс зарождения метановых пузырьков. Этот процесс определяется диффузией водорода в металле и повышением его концентрации в ловушках. Метан образуется как результат реакции водорода и углерода, как растворенного в феррите, так и в виде соединения Fе3С в перлите. Перемещение углерода приводит к обезуглероживанию. Таким образом, происходит комплексный эффект ухудшения свойств металла от коррозии и падение прочности от обезуглероживания, что обуславливает преждевременное неожиданное разрушение. На рис. 5.1 представлены примеры структурных изменений и образование межкристаллитных трещин при водородной коррозии труб. Видно полное обезуглероживание в зоне межкристаллитных трещин, частичное обезуглероживание в переходной зоне и феррито-перлитная структура основного металла

Характерным примером водородной коррозии является растрескивание и обезуглероживание металла в донышке язв при подшламовой коррозии. Подшламовая коррозия является специфическим видом язвенной коррозии, которая развивается под слоем шлама преимущественно в экранных трубах (см. раздел 2.2.2). Если размеры коррозионного очага малы и продукты коррозии рыхлые, то водород удаляется с поверхности металла паром или водой. При твердых плотных отложениях создаются условия для проникновения водорода в металл. Атомарный водород обладает высокой подвижностью в металле. Границы зерен являются «ловушками» для водорода. При молизации водорода (образовании молекулярного водорода) и при соединении водорода с углеродом с образованием метана (СН4) на границах зерен образуются водородные поры.

Рис. 4.10 Коррозионно-усталостная трещина в месте заклёпок в диске РНД турбины К-100-90

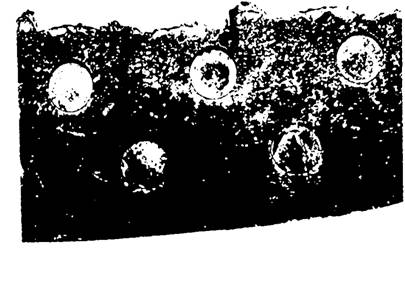

Рис. 5.1 Структурные изменения в металле труб при водородной коррозии X100

Полное обезуглероживание в зоне микротрещин, частичное обезуглероживание в переходной зоне и феррито-перлитная структура основного металла.

Одновременно идет процесс обезуглероживания стали. Водородные поры объединяются в микротрещины. Интенсивность процесса возрастает с повышением температуры.

Образующиеся водородные поры, заполненные газом высокого давления, и коалесценция их в микротрещины приводят к появлению деформированных объемов вокруг пор и микротрещин. Наличие водородных пор и микротрещин, а также деформированное состояние матрицы зерен феррита в поврежденной зоне можно выявить с помощью специального траления, который применяется для выявления мест выхода дислокаций, линий скольжения и субграниц на поверхность шлифа в деформированных объемах. С этой целью на образцах, вырезанных из поврежденной от подшламовой коррозии экранной трубы, был опробован специальный реактив, являющийся раствором метабисульфита калия в воде.

![]()

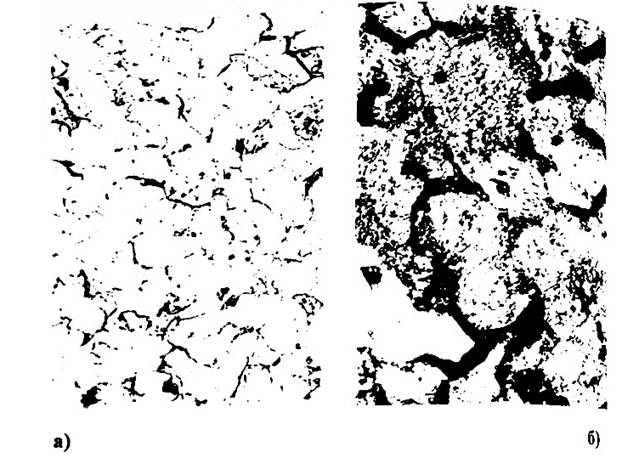

Результаты проведенных экспериментов приведены на рис. 5.2, 5.3. На рис. 5.2а представлена микроструктура металла исследуемой трубы на расстоянии 1мм от поверхности язвин. Микроструктура выявлялась стандартных реактивом (4% раствор HNO3 в спирте). Видно, что в процессе эксплуатации произошло обезуглероживание металла и образование микротрещин по границам зёрен.

На рис. 5.2б приведена микроструктура той же самой зоны, что и на рис. 5.2а, но после травления специальным реактивом. При этом выявляется субструктура зёрен феррита и особенности микротрещин, образовавшихся по границам зёрен. Видно, что применённый травитель выявил более высокую степень повреждённости металла водородными и метановыми порами и микротрещинами. Чётко видно, что микротрещины образовались в результате объединения (коалесценции) водородных пор. В зёрнах феррита выявляются линии скольжения и ямки травления в местах выхода дислокаций.

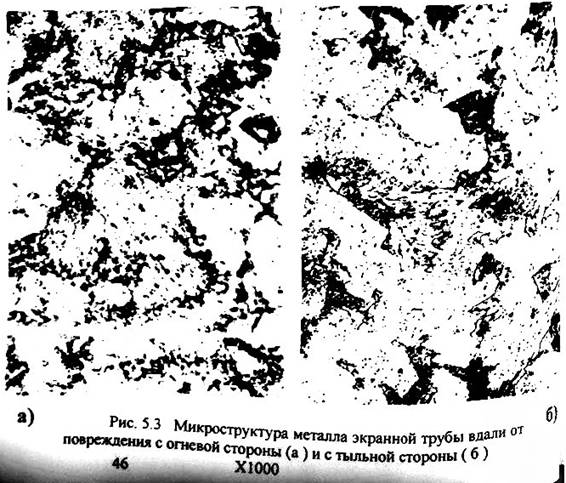

В зоне с огневой стороны трубы вдали от повреждения при стандартном травлении коррозионных язвин и растрескивания не обнаруживается.

Рис. 5.2 Микроструктура металла экранной трубы на расстоянии 1 мм от поверхности язвины подшламовой коррозии

А) травление стандартным реактивом. Х500

Б) травление специальным реактивом. X1 000

Структура феррито-перлитная. При травлении специальным реактивом в этой зоне также выявляются водородные поры и микротрещины, хотя и в меньшем количестве. Наблюдается также выборочная деформация зерен (рис. 5.3а).

Тыльная сторона труб не обогревается, имеет более низкую температуру, чем огневая сторона и не подвержена подшламовой коррозии. Травление специальным реактивом металла тыльной стороны трубы не выявляет ни водородных пор, ни трещин. Соответственно отсутствует деформационная субструктура в феррите (рис. 5.3б).

Водородная хрупкость.

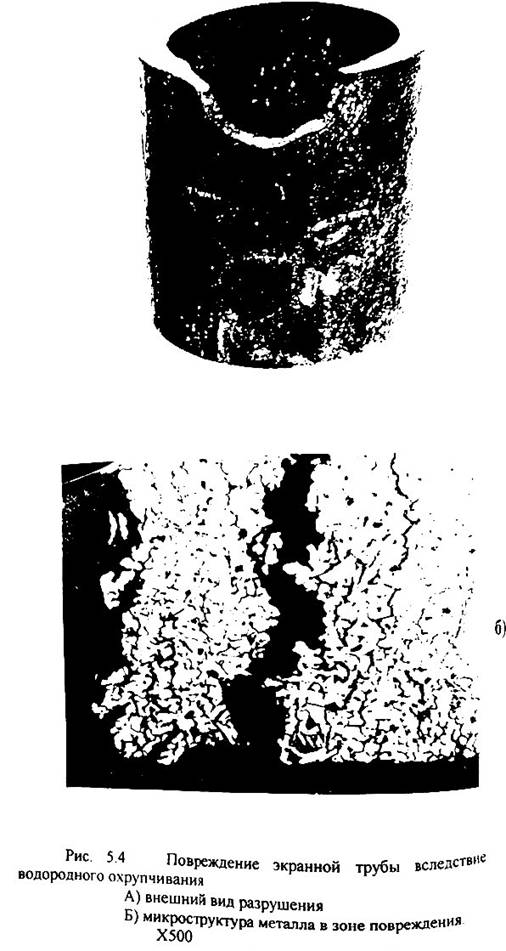

В процессе эксплуатации труб поверхностей нагрева котлов наблюдаются случаи хрупкого разрушения экранных труб Такие разрушения происходили на огневой стороне экранных труб в зоне повышенных общих или локальных температурных нагрузок. Разрушения имели вид продольных разрывов значительной длины (до 580мм) и раскрытия. Иногда разрушение происходило с вырывом отдельных фрагментов стенки. Магнетитная пленка на внутренней поверхности поврежденных труб имела растрескивание, отслаивание и значительную толщину. Признаки перегрева металла в месте разрушения отсутствовали. Поверхность изломов поврежденных труб имела шиферный слоистый характер и часто содержала тёмную шероховатую зону межзёренного разрушения с внутренней стороны трубы, что является характерным признаком воздействия водорода при повышенных температурах.

На рис 5.4. показан вид вырыва участка стенки экранной трубы типа «окно» как результат проявления водородной хрупкости и микроструктура металла в зоне повреждения.

Механизм водородного охрупчивания труб может быть представлен следующим образом. На межфазной границе окисел-металл выделяется атомарный водород, диффундирующий в поверхностные слои металла, концентрируется там, молизуется, образуются водородные субмикропоры, что приводит к растрескиванию металла в подповерхностном слое. В результате поверхностного растрескивания окисление стали горячей водой увеличивается во много раз. Соответственно резко увеличивается количество выделяющегося реакционного коррозионно-активного водорода. Действует своеобразный «генератор» водорода. Процесс растрескивания постепенно распространяется внутрь стенки трубы. При таком повреждении обезуглероживание металла в зоне разрушения отсутствует.

Возможна также водородная хрупкость, обусловленная зернограничными и межфазными сегрегациями растворенного водорода. Хрупкий характер разрушения в этом случае является результатом влияния водорода на развитие пластической деформации в устье трещины путем блокирования дислокаций атомами водорода.

При диффузии через металл скопление водорода в наружных слоях металла возможно в том случае, если окисная пленка на наружной поверхности трубы затрудняет выделение водорода из трубы. Особенно эффективно тормозят выход водорода из металла окисные плёнки, содержащие серу и соединения ванадия. Так, наиболее выраженное разрастание газовых пузырей отмечалось при обследовании случаев разрушения парогенерирующих труб котлов, работающих на высокосернистом мазуте. Повышенная концентрация водорода в этом случае приводит к деградации перлитной составляющей структуры. Повышенная концентрация водорода в приповерхностных слоях приводит к разрыхлению металла и снижению его плотности. Например, плотность металла на повреждённых трубах, при отсутствии видимого обезуглероживания структуры, с огневой стороны была меньше, чем с тыльной стороны трубы.

Таким образом, процесс водородного охрупчивания металла можно условно разделить на ряд стадий: разрыхление металла и концентрирование водорода в микропустотах, при условии затруднения эвакуации водорода из металла стенки трубы плотным слоем наружной окалины, и самоускоряющийся процесс разрушения трубы по реакциям водородной коррозии и окисления металла.

Накопленный в настоящее время опыт эксплуатации указывает на необходимость своевременных химических промывок экранной системы для удаления отложений на трубах. Для предупреждения водородного охрупчивания парогенерирующих труб необходимо предотвращение нарушений нормального режима кипения, создание оптимального водно-химического режима и рационализация топочного режима котлов.