Глава 3.

Коррозионное растрескивание под действием статических нагрузок.

Стали, применяемые в теплоэнергетике, в определённых условиях склонны к образованию трещин в водных средах. В зависимости от состава среды даны названия коррозионным растрескиваниям, хотя во всех случаях в развитии этих процессов принимает участие водород. Существуют две основные теории, объясняющие коррозионное растрескивание - теория электрохимического растворения и адсорбционная теория Адсорбционная теория предполагает, что в основе механизмов коррозионного растрескивания лежит ослабление связей между поверхностными атомами металла вследствие адсорбции компонентов среды. Например, такими механизмами объясняется водородное растрескивание стали.

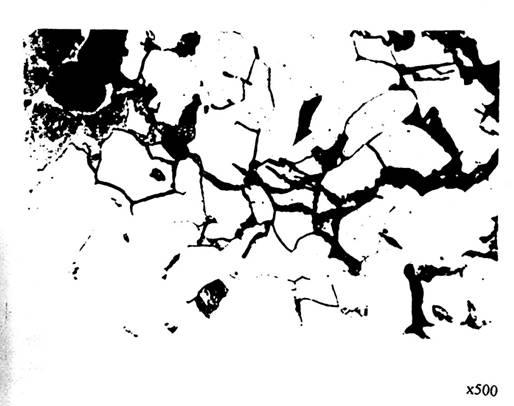

В перлитных сталях, применяемых в теплоэнергетике, коррозионное растрескивание возникает в основном в виде коррозионного растрескивания под напряжениям (КРН). Когда сталь испытывает воздействие растягивающих напряжений, близких к пределу текучести, и при этом соприкасается с горячим раствором щёлочи или нитратов, то в ней происходит растрескивание по границам зёрен. Условием КРН является совместное действие растягивающих напряжений и соответствующей среды. Происходит локальное электрохимическое растворение металла с образованием трещин. Растягивающие напряжения разрывают хрупкие оксидные плёнки на краях трещины, облегчая доступ коррозионной среды к новым анодным поверхностям Измерение потенциала на границах зерна в стали и в теле зерна показало, что на границах потенциал более отрицательный, чем в зерне, т. е. границы зёрен являются более коррозионно-активными.

Щелочная коррозия

Впервые в практике коррозионное растрескивание под напряжением (КРН)было обнаружено в клепаных паровых котлах в местах повышенной концентрации щёлочи, которая как известно, обладает свойством разрушать защитную плёнку. Напряжения на заклёпках обычно превышают предел текучести стали В щелях между заклёпками и листовым металлом в процессе упаривания концентрация щёлочи в котловой воде достигает уровня, достаточного, чтобы вызвать КРН Разрушения носят хрупкий бездеформационный характер, трещины развиваются по границам зёрен. Такое разрушение принято называть щелочной хрупкостью (рис. 3.1). Развитие разрушения может привести к взрыву котла.

Так, например, на одном из сахарных заводов взорвался барабан кома. Весь период эксплуатации котёл питался смесью натрий-катионированной воды и технологического конденсата от производства сахара. В котле систематически проверялась целостность заклёпочных соединений ультразвуковым методом. Последняя проверка, не обнаружившая каких-либо дефектов, осуществлялась менее года назад. Взрыв барабана произошёл при полном раскрытии продольного шва во втором ряду заклёпок. Реактивной силой барабан был вырван из обмуровки и через крышу был выброшен на несколько десятков метров. Нижний продольный заклепочный шов имел множество трещин. Трещины межкристаллитные, характерные для КРН в условиях щелочной коррозии. Происшедшая авария подтвердила, что ультразвуковой контроль заклёпочных соединений мало эффективен. Лучшие результаты даёт двухстороннее обстукивание заклёпок молотком с выбиванием некоторых из них для проверки целостности основного металла листа методом магнитной дефектоскопии.

Рис. 3.1. Межкристаллитной окисление трещины щелочной хрупкости

Для щелочной коррозии характерно образование сетки межкристаллитных трещин. В процессе щелочной коррозии наблюдается обезуглероживание поверхностного слоя металла. Чем выше концентрация щёлочи и чем выше температура, тем интенсивнее протекает щелочная коррозия стали. При одинаковом перегреве стенки трубы на участках глубокого упаривания котловой воды и в местах ухудшения циркуляции вероятность протекания щелочной коррозии и интенсивность процесса тем больше, чем выше рабочее давление лара в котле. Межкристаллитная щелочная коррозия в котлах высокого давления протекает значительно более интенсивно, чем в котлах среднего давления и носит более опасный характер.

Наряду с электрохимическими процессами, управляющими щелочной коррозией, существенную роль в её развитии играет водород. Вместе с тем водород не является основным агентом, вызывающим межкристаллитную коррозию. Основная роль в протекании этого процесса принадлежит щёлочи. Разрушение стали происходит при концентрации щёлочи в неплотностях котла до 6% и выше.

Коррозионное растрескивание под напряжением (КРН) цельнокованых роторов и дисков турбин.

Кроме явления щелочной хрупкости КРН наблюдается в элементах теплоэнергетического оборудования, в которых возможно появление обязательных для КРН двух факторов: высоких рабочих напряжений и специальной коррозионной среды. Такие разрушения, в частности, наблюдаются на дисках паровых турбин в зоне фазового перехода. В проточных частях цилиндров турбин происходит осаждение примесей из перенасыщенного пара на поверхностях лопаток и дисков. Распределение содержащихся в паре примесей весьма неравномерно по проточной части турбины и образуются зоны, опасные для надёжности рабочих лопаток и дисков. Особенно это проявляется при переходе перегретого пара во влажный.

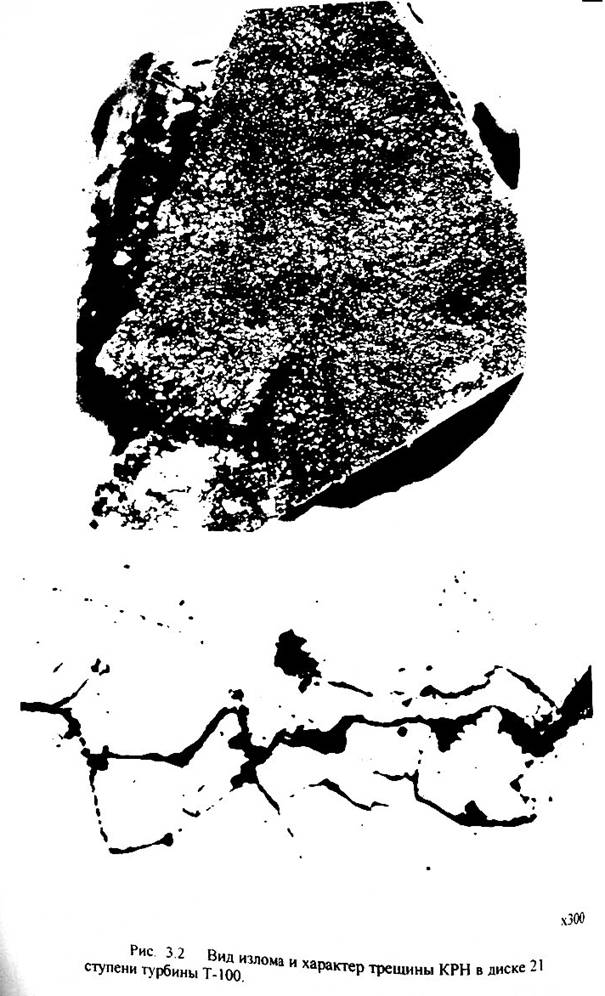

На турбинах Т-100-130 УТМЗ КРН наблюдается на 18-23 ступенях, наиболее повреждаются диски 21-23 ступеней Диски изготовлены из сталей 34ХН1МА и 34XH3MA. Трещины образуются на ободе, полотне и ступичной части дисков, в зоне разгрузочных отверстий и шпоночного паза. Разрушение бездеформационное, трещины межзеренные, что характерно для КРН, излом кристаллический (рис. 3.2). Поверхность излома покрыта рыхлыми продуктами коррозии, в составе которых обнаружены оксиды железа, сера, натрий, хлор, углерод.

Образование трещин на дисках цельнокованых роторов обнаружено на турбинах ВК-100-90 ЛМЗ. Повреждаются диски 20 ступени ротора высокого давления, которые, которые при определенных режимах работы попадают в зону фазового перехода. Такие разрушения наблюдаются на турбинах, которые длительное время работают при температурах более низких, чем номинальные. Трещины образуются в углах Т-образного паза, межкристаллические, поверхность излома покрыта продуктами коррозии, содержащими кроме оксида железа хлориды кальция, натрия и калия.