Глава 2. Виды коррозии металла тепломеханического оборудования.

Основные виды коррозии деталей энергетического оборудования условно можно разделить на три группы:

- равномерная коррозия или общая коррозия

- язвенная коррозия

- коррозионное растрескивание

Скорость протекания этих трёх видов коррозии различная, соответственно различно их влияние на долговечность оборудования. При развитии равномерной коррозии разрушение происходит в результате потери прочности детали вследствие коррозионного утонения стенки. Скорость язвенной коррозии в десятки раз больше, чем скорость равномерной коррозии. Разрушение деталей происходит, в основном, не столько из-за потери прочности, сколько в результате образования сквозных отверстий, т е. вследствие потери плотности.

Самым опасным видом коррозии, протекающим с самыми высокими скоростями, является коррозионное растрескивание. В большинстве случаев разрушение деталей от коррозионного растрескивания определяется двумя условиями: наличием механических статических или переменных нагрузок и коррозионно-активной средой.

Часто коррозионное разрушение протекает по нескольким механизмам коррозии.

Например, при начальном развитии коррозии по язвенному типу разрушение происходит из-за потери прочности как равномерная коррозия Возможен вариант, когда коррозия начинается с образованием язв, а дальнейшее её развитие идёт по механизму коррозионного растрескивания. Поэтому приведенная ниже классификация принята по ведущему виду коррозии.

Равномерная коррозия.

Общая кислородная коррозия.

В котлах высокого давления остаточный растворённый в питательной воде кислород полностью реагирует с металлом котельной системы, вызывая язвенную коррозию и повсеместную общую коррозию. Кислород удаляют деаэрацией воды паром с последующим добавлением связывающих кислород веществ, таких как гидразин (Ν2Η4 · Н2О).

В котлах низкого давления не всегда достаточно качественная очистка воды от кислорода и других примесей, что приводит к частому повреждению труб водогрейных котлов и тепловых сетей в результате коррозионного утонения стенки трубы.

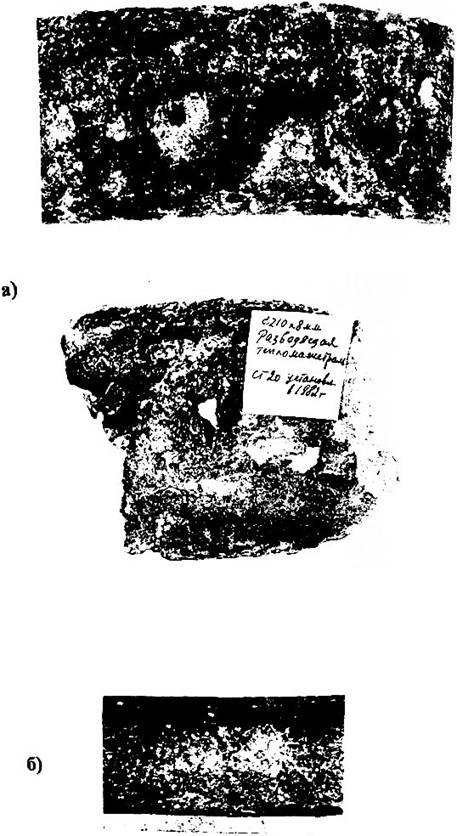

В высокотемпературных водных средах на железе и его сплавах образуется двухслойная оксидная плёнка, состоящая в обескислороженных растворах из магнетита Fe. Внутренний слой плёнки прочно связан с металлом и является хорошей защитой от коррозии. Однако, при высоких и низких РН защитный слой магнетита растворяется или разрыхляется, в результате чего скорость коррозии увеличивается В связи с этим присутствие в воде одновременно ионов кислорода и ионов хлора ускоряет общую коррозию, т.к. они разрушают защитную плёнку. При такой общей коррозии поверхность металла неровная, идёт относительно равномерное утонение стенки, в месте максимального утонения происходит разрыв в результате потери прочности (рис. 2.1а).

Углекислотная коррозия.

Диоксид углерода (СО2) снижает РН раствора и соответственно агрессивен по отношению к стали. Добавление щёлочи в котловую воду уменьшает коррозию котлов, вызываемую СО2, вследствие его перехода в карбонаты (Na2СО3). Однако, при повышенных температурах, преобладающих в котлах, карбонаты диссоциируют по уравнению Na2СО3 + Н2О→СО2 + 2 NaOH. В результате этого в конденсаторе и в линии возврата конденсата образуется горячий раствор диоксида углерода. В случае его высокой концентрации линия возврата конденсата подвергается сильной углекислотной коррозии. Повышенное содержание двуокиси углерода в конденсате часто является результатом разложения органических веществ, имеющихся в природной воде и в фильтрующих материалах химводоочисток.

Углекислотная коррозия поражает также деаэраторы атмосферного типа. При этом в результате углекислотно-кислородной коррозии происходит существенное утонение стенки ( до 50 % ) в верхней часы колонки деаэратора. При анализе причин повреждений было установлено, что на деаэраторы подавалась умягчённая вода с повышенной агрессивностью из-за наличия в ней свободного диоксида углерода. Вместе с тем при условии хорошей деаэрации питательной воды наличие даже очень большого количества углекислоты в паре не приводило к серьёзной коррозии металла барабанов и пароперегревателей.

Пароводяная коррозия

Современная котельная технология обеспечивает удаление растворённого кислорода из питательной воды. Поэтому на поверхности оборудования со стороны водяного пара протекает реакция между Н2О и Fe, в результате чего образуется защитная плёнка магнетита Fе3О4 : ![]()

Такая коррозия называется пароводяной и имеет как равномерный, так и язвенный характер.

Образование слоя магнетита защищает металл от дальнейшей коррозии. Судя по количеству водорода, накопившегося в котлах в зависимости от времени, скорость роста магнетита подчиняется параболическому закону, а следовательно, контролируется процессами диффузии.

Любые факторы, действие которых приводят к разрушению защитного слоя, увеличивают скорость коррозии. Рассмотрим пример разрушения труб экранов на котле ТГМ- 96 (Д= 480 т пара / час). В целях оценки степени загрязнённости труб из экранов котла производились вырезки контрольных участков в зоне высокого тепловосприятия. Не прошло и года после пуска котла на вставке, заменившей контрольную вырезку, образовалась «отдулина» со свищём. Через год опять в этом же месте на новом участке вновь образовалась «отдулина» Анализ металла повреждённых труб не выявил каких-либо отклонений от требований технических условий. Вместе с тем качество сварки при ремонте экранов было весьма низким из-за неудобных условий её выполнения, на внутренней поверхности трубы в сварных соединениях были наплывы и неровности стыкуемых труб, что уменьшало сечение трубы в этом месте. Это явление можно объяснить следующим образом З она повреждения совпадает с участком начала парообразования. При появлении первых пузырей пара, происходила задержка пузырей в зоне наплывов сварных стыков, мелкие пузыри объединялись в пузырь большого размера, который затем уносился вверх по трубе. В период формирования крупного пузыря металл трубы нагревался, а затем после уноса пузыря с потоком котловой воды резко охлаждался. Это привело к разрушению защитной плёнки и протеканию пароводяной коррозии. Утонённая стенка под действием внутреннего давления пара сильно деформировалась, образовывалась «отдулина» и затем происходил разрыв трубы по образующей. Пример образования рыхлой окалины с протеканием пароводяной коррозии в этой зоне приведен на рис 2.1б.

Рис. 2.1. Равномерная коррозия труб.

А) коррозия трубопроводов тепловых сетей

Б) пароводяная коррозия экранных труб

Высокотемпературная ванадиевая и сернистая коррозия

Быстрому разрушению от наружной коррозии подвержены трубы паровых котлов, работающие в условиях высоких температур, в контакте с продуктами сгорания мазута, содержащего большое количество ванадия. Зола, образующаяся при сгорании такого мазута, содержит большое количество V2O5. Присутствие в золе продуктов сгорания ванадия и серы из топлива приводит к образованию окалины, температура которой равна 500°С (Т плавл. Fе3О4=1527°С). В результате на поверхности металла образуется губчатая пористая плёнка оксида Fe3O4, заполненная жидким электролитом расплавленных соединений, который играет роль элемента, интенсифицирующего процессы окисления.

Высокотемпературная коррозия может проходить в отсутствие ванадия с участием соединений серы. Примером такого разрушения могут служить повреждения труб холодной воронки котлов ПК-39 блоков 300 Мвт, работающих на экибастузских углях. При неполном сгорании угля в ступеньках труб холодной воронки (см. рис. 2.2) оседает зола с частицами угля, догорающими на трубах. При этом температура золы на этих участках поднимается до 500°С, идёт коррозия наружной поверхности трубы с образованием FeS. Разрушение труб холодной воронки происходит в результате утонения стенки с потерей их прочности.

Для наружной коррозии характерно увеличение её скорости за счёт уноса продуктов коррозии посредством механического износа, что приводит к постоянному повторению процесса и соответственно ускорению коррозии. Поэтому такой вид коррозии часто называется коррозионным износом.