- КОРРОЗИЯ ТРУБ КОНДЕНСАТОРОВ ПАРОВЫХ ТУРБИН И БОРЬБА С НЕЙ

П. А. АКОЛЬЗИН (ВТИ)

На отечественных электростанциях [Л. 1] получили применение конденсаторные трубы, изготовленные из медно-цинковых латуней, а также из сплава типа МНЖ-5-1. В случае использования для охлаждения конденсаторов турбин воды с повышенной агрессивностью для изготовления труб употребляются более коррозионностойкие мышьяковистые и алюминиевые латуни и бронзы, мельхиор и монель-металл.

Коррозионные повреждения проявляются в конденсаторах с латунными трубами в форме общего обесцинкования, пробочного обесцинкования, коррозионного растрескивания, ударной коррозии и коррозионной усталости.

Обесцинкование латуни — основная форма разрушения конденсаторных труб, которая представляет собой компонентно-избирательную («экстрагивную») коррозию цинка, сопровождающуюся вторичным выделением меди в виде рыхлых образований [Л. 2]. Вследствие обесцинкования разрушение может носить сплошной слоевой характер или принадлежать к так называемому пробочному типу, представляющему собой образование заполненных рыхлой медью язв, углубляющихся в металл вплоть до сквозного прободения стенок латунных труб [Л. 3].

Твердый раствор, содержащий больше меди (α-латунь), обычно является катодом по отношению к твердому раствору, содержащему меньше меди (ρ-латунь). В результате этого в смешанных латунях ρ- фаза преимущественно растворяется. Часто этот процесс связан со вторичным выделением меди [Л. 4] на корродирующей поверхности, т. е. приводит к обесцинкованию. Смешанные латуни α+β, а также чистые ρ-латуни более склонны к обесцинкованию, чем латуни с повышенным содержанием меди.

Дополнительное введение в латунь небольших количеств мышьяка (порядка 0,001—0,06%) заметно снижает склонность латуней к обесцинкованию. Сложные по составу латуни, дополнительно легированные оловом или алюминием, также обладают повышенной коррозионной стойкостью. Основными из них являются: адмиралтийская латунь ЛО-70-1 (70% Сu, 29% Zn и 1% Sn) и алюминиевая латунь ЛА-77 (75% Сu, 23% Zn и 2% А1).

Добавка олова или алюминия способствует восстановлению защитных пленок при их механическом разрушении, благодаря чему латуни обладают большей стойкостью в отношении коррозии и кавитационной эрозии.

Латуни в условиях эксплуатации конденсаторов турбин склонны к специфическому разрушению, получившему название коррозионного растрескивания, которое связано с наличием в сплаве растягивающих напряжений, обусловленных внутренними напряжениями или приложенными извне нагрузками. Растрескивание конденсаторных труб наблюдается преимущественно со стороны пара при наличии в нем аммиака. Увеличение в латуни содержания цинка сильно повышает ее склонность к коррозионному растрескиванию. Таким образом, наименее склонны к растрескиванию а-латуни и особенно томпак — сплав, содержащий до 20% Zn. Явление коррозионного растрескивания объясняется большим различием в химической стойкости цинка и меди. Когда создается возможность возникновения повышенной местной концентрации атомов цинка и создания непрерывных поверхностей из атомов цинка, например по границам зерен или плоскостям скольжения, то в условиях, обеспечивающих протекание коррозии по этим поверхностям в глубину, возникает и развивается коррозионное растрескивание. Условия для проникновения коррозии в глубину создаются, если реагент оказывает избирательное действие на цинк или твердый раствор, более богатый цинком, и если имеются растягивающие напряжения, постепенно расширяющие трещины по мере распространения коррозионного воздействия на поверхности, богатые атомами цинка.

Коррозионное растрескивание имеет смешанный характер разрушения структуры: межкристаллитный и транскристаллитный. Увеличение степени транскристаллитности коррозионного растрескивания характеризует относительно большее влияние механического фактора. Оно развивается преимущественно у предварительно деформированных нагартованных латуней при приложении относительно больших растягивающих нагрузок и в сравнительно не очень активных средах. Наоборот, для латуней, предварительно отожженных и более умеренно напряженных растяжением, для коррозионного растрескивания характерно преимущественное межкристаллитное разрушение.

Латунь может подвергаться также «ударной» коррозии, связанной с явлениями кавитации. Кавитация в условиях работы конденсаторов турбин представляет собой разрывы потока охлаждающей воды при завихрении его в местах пониженных давлений. Возникающие при этом паровоздушные полости устраняются, как только они переносятся в районы более повышенного давления. Разрушение этих полостей сопровождается внезапными сжимающими усилиями большой величины. Если место разрушения этих полостей близко к стенкам конденсаторных труб, то последние подвергаются большому количеству ударов и пленки на них разрушаются. При этом на поверхности металла, лишенной защитных пленок, возникает анодный участок; катодом же служит значительная по своей величине поверхность металла с неразрушенной пленкой, которая окружает анодные участки. При подобных обстоятельствах создаются условия для протекания локальной коррозии, интенсивность которой определяется не только концентрацией коррозионных агентов, но и соотношением площадей действующей макропары [Л. 5].

При обработке питательной воды аммиаком могут создаваться условия для протекания коррозии конденсаторных труб со стороны конденсирующегося пара [Л. 6]. При гидразинной обработке воды также возникает проблема коррозии под действием аммиака, который образуется при разложении N2H4. Необходимым условием для протекания аммиачной коррозии латуни являются наряду с наличием аммиака присосы кислорода воздуха. Главные виды аммиачной коррозии — обесцинкование и коррозионное растрескивание латуни. Первый вид разрушения может появляться как на напряженном, таки на ненапряженном металле. Второй вид коррозии в качестве основного условия требует наличия внутренних или внешних растягивающих напряжении. Местами наибольшей вероятности возникновения этих видов коррозии являются эжекторы и камеры отсоса воздуха конденсаторов турбин. Л. Д. Берманом и Д. Я. Каган [Л. 1] установлено, что подобная коррозия и ее локализация существенно зависят от конструктивных особенностей конденсаторов турбин и условий их эксплуатации. В частности, при низких нагрузках турбин аммиачная коррозия может усиливаться из-за увеличения концентрации аммиака в паровоздушной смеси, отсасываемой из конденсатора, и в конденсаторе воздухоохладителя.

В результате обследования 102 конденсаторов на действующих ТЭС были получены данные, характеризующие зависимость состояния конденсаторных труб от качества охлаждающей воды (содержащихся в ней взвешенных веществ, солей и величины pH). Сведения относятся как к оборотной, так и к прямоточной системам охлаждения конденсаторов. Этими сведениями подтверждается значительное влияние солесодержания охлаждающей воды на коррозию латунных труб. Коррозионные поражения латунных труб в результате повышенного солесодержания (700—7 000 мг/кг) выявлены на ряде ТЭС.

Имеющиеся данные (примерно за десятилетний период эксплуатации конденсаторов турбин, снабженных трубами из латуни Л-68) позволяют считать, что солесодержание в размере свыше 300 мг/кг вызывает коррозионное разрушение этого сплава. При высокой минерализованности охлаждающей воды обесцинкование возникает также у конденсаторных труб, изготовленных из латуни ЛО-70-1.

Заслуживают внимания данные о состоянии конденсаторных труб, изготовленных из алюминиевой латуни ЛА-77. Конденсаторные трубы из этого сплава находятся в эксплуатации на одной из ГРЭС с 1946 г. и, несмотря на значительное солесодержание охлаждающей воды (3 500 мг/кг), состояние их удовлетворительное.

Большое практическое значение имеют сведения о влиянии на коррозию и износ латунных труб взвешенных веществ, содержащихся в охлаждающей воде. При постоянном содержании в воде взвешенных веществ свыше 30 мг/кг наблюдается поражение металла конденсаторных труб.

Оценить влияние на коррозию специфических агентов (нитритов, сульфитов) было трудно по той причине, что воздействие этих веществ на металл совершалось совместно с воздействием других коррозионных агентов.

Анализ результатов наблюдений за состоянием латунных труб, охлаждаемых водой примерно однотипного начального солевого состава, показал, что при прямоточной системе охлаждения зафиксированы случаи выхода конденсаторных труб из строя за 4—6-летний период их эксплуатации; при оборотной системе охлаждения зафиксированы случаи выхода конденсаторных труб из строя за 3—5-летний период их эксплуатации.

Следует особо проанализировать случаи быстрого выхода из строя по причине коррозии конденсаторных труб, когда развитию процесса коррозии латуни способствовал ряд условий: неправильно выбранная марка латуни (Л-68), повышенный солевой состав охлаждающей воды, наличие в ней взвешенных веществ.

Отмечаются случаи выхода из строя по причине коррозии латунных труб из сплава ЛО-70-1 после 3 лет эксплуатации конденсатора при солесодержании охлаждающей воды 2 500—3 500 мг/кг. Этот факт свидетельствует о том, что латунь этой марки не может быть рекомендована для изготовления конденсаторных труб при столь высоком солесодержания охлаждающей воды.

Коррозионная стойкость латунных труб зависит от прочности образующихся на их поверхности защитных пленок. Целесообразно иметь такую охлаждающую среду, которая способствует «самовосстановлению» защитных пленок. Если же водная среда не способна создавать достаточно совершенные защитные пленки, то возникают условия для протекания коррозии.

В настоящее время на отечественных электростанциях для борьбы с накипеобразованием, биологическими обрастаниями и коррозией применяются следующие способы обработки охлаждающей воды: хлорирование, рекарбонизация, фосфатирование, обработка медным купоросом, серной кислотой и т. п. Оценка влияния этих способов водообработки на поведение металла конденсаторных труб дана ниже.

На 40 из общего количества обследованных конденсаторов применяются хлорирование охлаждающей воды, на четырех — рекарбонизация, на шести — фосфатирование, на четырех — обработка медным купоросом, на одном — обработка серной кислотой.

Из эксплуатационных материалов следует, что хлорирование воды не может являться причиной коррозии латунных труб. Это положение подтверждают данные, полученные от ряда электростанций, на которых установлены трубы из латуни Л-68. Вместе с тем на некоторых электростанциях, использующих хлорирование, наблюдаются обесцинкование и другие виды коррозии латуни, обусловленные действием ряда неблагоприятных факторов. Сведения о повреждении латуни при рекарбонизации охлаждающей воды получены на четырех электростанциях. Эти материалы свидетельствуют о том, что обработка охлаждающей воды путем рекарбонизации приводит к коррозии латунных труб.

Обработка охлаждающей воды фосфатами (суперфосфат, тринатрийфосфат, гексаметафосфат) не способствует увеличению ее агрессивности, если значения pH находятся в пределах 7—8.

Имеется значительное количество электростанций, использующих аммиачную обработку питательной воды и вместе с тем не страдающих от аммиачной коррозии латунных труб.

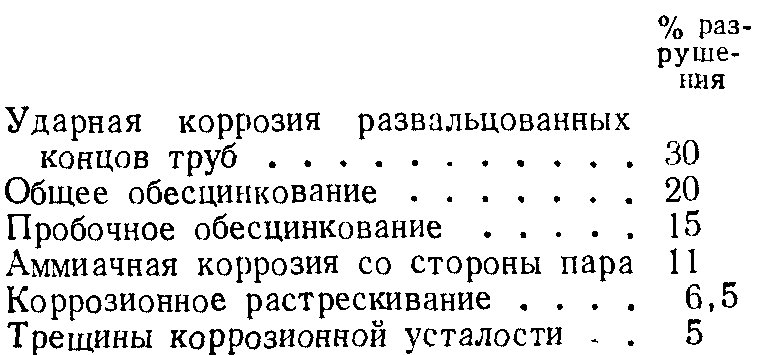

Обследование состояния 102 конденсаторов выявило, что отдельные виды коррозии характеризуются следующими показателями:

На долю разрушений, связанных с механическим повреждением труб (перевальцовка, расплющивание, технологические дефекты) приходится 12,5%.

Причиной коррозионных повреждений конденсаторных труб является неправильный подбор марки латуни, произведенный без должного учета состава охлаждающей воды.

Кислотные промывки конденсаторов, проводимые с целью удаления накипных отложений, способствуют обесцинкованию латуни.

Строгого разграничения случаев коррозии трубок конденсаторов турбин по районам страны в зависимости от источника водоохлаждения не получено. Однако следует считать, что при отсутствии в охлаждающей воде взвешенных веществ создаются условия для протекания ослабленной коррозии под действием вод Севера, Востока и Запада. Речные и озерные воды центральной части страны, особенно Донбасса, обладают повышенной агрессивностью и поэтому требуют применения на электростанциях улучшенных составов сплавов для конденсаторных труб (латунь ЛА-77, монель-металл и т. п.).

Использование на электростанциях для обработки питательной воды аммиака и гидразина должно происходить с учетом возможностей появления аммиачной коррозии латунных труб.

Большое влияние на развитие коррозии латунных труб в условиях работы конденсаторов турбин оказывает технология их изготовления и, в частности, операции, способствующие созданию повышенных напряжений в металле.

Через неплотности в сальниках насосов, подающих охлаждающую воду в конденсатор турбин, может проникать вместе с нею воздух. Конструкция водоводов может способствовать скоплению воздуха, завихрению его и попаданию в конденсаторные трубы. Возникающий при этом процесс коррозии усиливается также под действием пузырьков воздуха, выделяемого из охлаждающей воды. Причем большую опасность представляют крупные пузыри воздуха, мелкие же остаются внутри водяного потока и, следовательно, почти не задерживаются на металле, а поэтому менее опасны. Следует учесть, что количество газов, выделяющихся из охлаждающей воды, увеличивается в летнее время в связи с уменьшением их растворимости при нагреве воды.

В последние годы борьба с коррозией конденсаторных труб приобрела особо актуальное значение по причине существенного возрастания концентрации коррозионных агентов в речных и других поверхностных водах, используемых для охлаждения конденсаторов турбин, особенно в промышленных районах. Эксплуатационные данные показывают, что при умеренной агрессивности охлаждающих вод, характеризующихся солесодержанием не выше 200 мг/кг, концентрацией ионов хлора не выше 5 мг/кг, показателем pH≈7-8, отсутствием агрессивных агентов, скорость проникновения коррозии в глубь металла составляет 0,02—0,06 мм в год. Срок службы конденсаторных труб колеблется от 10 до 20 лет. Значительное сокращение срока службы латунных труб наступает при неравномерной коррозии, формы которой описаны выше; всякая локализация коррозии приводит к ускорению проникновения ее в глубь металла. Так, например, пробочное обесцинкование латуни по этому показателю превышает примерно в 10 раз скорость равномерной коррозии.

Несмотря на весьма интенсивный характер этого вида коррозии, она не может быть проконтролирована по содержанию соединений меди в конденсате турбин, так как протекание ее связано с незначительным обогащением конденсата турбин окислами меди. Эта коррозия обнаруживается преимущественно после образования коррозионных свищей по появлению в конденсате турбин в первую очередь солей кальция и магния.

Основным направлением в организации противокоррозионной защиты конденсаторных труб, изготовленных из латуни и других медных сплавов, является создание условий, при которых обеспечиваются сохранность защитных пленок, постоянное их возобновление в случае разрушения. Последнее может возникать по причине воздействия как механических факторов (повышенных напряжений, деформаций, абразивного износа, явления кавитации и т. п.), так и химических, связанных с воздействием аммиака, сероводорода и других стимуляторов коррозии. Поэтому задача по предупреждению коррозии конденсаторных труб разбивается на несколько этапов. Она предусматривает прежде всего правильный выбор конструкционного материала с учетом качества охлаждающей воды и строгое соблюдение ряда требований по технологии изготовления конденсаторных труб и самого конденсатора.

Можно существенно повысить коррозионную стойкость конденсаторных труб против агрессивного воздействия охлаждающей воды путем дополнительного легирования латуней. В основе такого способа ослабления коррозии лежит способность некоторых металлов препятствовать обесцинкованию латуни. При содержании в латуни 0,02—0,05% мышьяка достигается также ликвидация обрастания и, следовательно, возможность локальной коррозии под действием пары дифференциальной аэрации. Необходимо при этом указать, что кислотные чистки конденсаторов турбин, снабженных трубами из мышьяковистой латуни, сопровождаются образованием мышьяковистого водорода, обладающего сильно выраженными токсическими свойствами, и поэтому требуется принятие специальных мер по технике безопасности.

Благоприятное действие на латунь оказывает также олово, которым часто легируются сплавы, содержащие 70% меди и 29% цинка; в этом сплаве олова содержится 1%. Сплав этот показывает высокую коррозионную стойкость в минерализованных водах, однако он склонен к протеканию коррозии под напряжением и аммиачной коррозии. Коррозионная стойкость латуней возрастает также при присадке к ним алюминия (около 2%), сурьмы и фосфора (0,5%). Однако сплавы с этими добавками не нашли широкого использования.

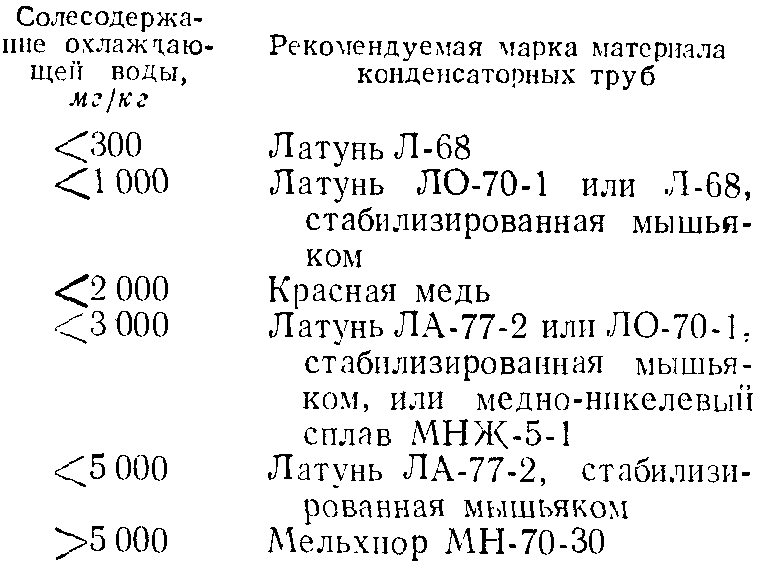

При выборе материала конденсаторных труб в зависимости от минерализации охлаждающей воды следует руководствоваться следующими рекомендациями:

При наличии в охлаждающей воде твердых абразивных примесей (песок, зола и т. п.) или повышенных скоростях движения ее в трубах применяется сплав, рекомендованный для следующей (более высокой) степени минерализации воды.

Характер и скорость процесса растрескивания конденсаторных труб зависят от величины остаточных напряжений в поверхностном слое латуни, поэтому нежелательными технологическими приемами являются свертка, вытяжка за счет диаметрального обжатия, давильные операции, волочение труб без оправки и их обжим.

Полуфабрикаты и сами трубы, изготовленные с применением этих видов механической обработки, необходимо отжигать по возможности быстрее, желательно не позже, чем через сутки после изготовления. По этой же причине после монтажа конденсатора, в результате- которого в трубах появляются остаточные деформации и напряжения, особенно в развальцованных концах, требуется их термообработка. Последняя проводится чаще всего паром по специальной технологии. При этом следует иметь в виду, что даже очень высокие остаточные напряжения в латуни заметно уменьшаются в результате выдержки при t=100 °С в течение нескольких часов.

В принципе полное снятие внутренних напряжений обеспечивается в том случае, когда достигается температура рекристаллизации металла (350° С). Но такой режим обработки нецелесообразен по той причине, что он почти полностью ликвидирует механические свойства металла, характерные для холоднообработанного состояния. Поэтому отжиг латунных трубок должен производиться при температуре ниже температуры рекристаллизации. Продолжительность отжига при t=250°С должна составлять примерно 2 ч; при этом остаточные напряжения в металле уменьшаются на 80—90%, а твердость — не более чем на 10%.

Средние значения скорости движения охлаждающей воды по всему конденсатору не должны превышать:

Предотвращение аммиачной коррозии может быть достигнуто осуществлением ряда мероприятий. Необходимо обеспечить поддержание воздушной плотности конденсаторов на таком уровне, чтобы содержание кислорода в конденсате не превышало 0,05 мг/кг при концентрации аммиака < 0,5 мг/кг. Камеры отсоса воздуха конденсаторных труб должны быть изготовлены из материала, не подверженного аммиачной коррозии (стали Х-13, 1Х18Н9Т и др.). Не следует допускать переохлаждения конденсата.

При конструировании и эксплуатации конденсаторов турбин надо учесть возможность появления коррозионной усталости металла, связанной с одновременным воздействием на металл труб знакопеременных напряжений и коррозионной среды. Условия для протекания такой коррозии появляются чаще всего при возникновении резонансных колебаний вблизи турбин и насосов. Практика показывает, что уровень этих колебаний может быть значительно понижен, если расстояния между трубными дисками, перегородками, в межтрубном пространстве в 55—75 раз больше диаметра труб.

Трубные доски и вальцовочные отверстия должны быть защищены от воздействия коррозионной среды специальными покрытиями.

Забор воды, предназначенной для охлаждения конденсаторов турбин, должен быть организован в таком месте, которое обеспечивает отсутствие поступления в конденсаторные трубы масла, мазута и взвешенных твердых частиц, способствующих развитию коррозии. Значение pH этой воды должно колебаться в пределах 7—8. При этом надо учесть, что при концентрации ионов хлора ниже 10 мг/кг вода практически неагрессивна в отношении латуни Л-68. Разрушение окисных пленок технологического характера и, следовательно, ускорение коррозии этого сплава начинает заметно усиливаться при концентрации хлоридов >50 мг/кг и сульфатов >300 мг/кг.

Для поддержания должной чистоты поверхности конденсаторных труб практикуется очистка их гидравлическим, механическим, термическим и химическим способами.

Водные промывки труб конденсаторов турбин проводятся при повышенных скоростях воды; продолжительность такой промывки колеблется в пределах от 10 до 24 ч. Не рекомендуется применение ершей для очистки труб по причине разрушений ими защитных пленок.

Термический способ удаления с поверхности конденсаторных труб накипных отложений осуществляется попеременным нагревом и охлаждением их. При скалывании таким путем накипи могут повреждаться защитные пленки и расстраиваться вальцовочные соединения. Поэтому этот способ удаления накипи также нашел весьма ограниченное применение.

Применение кислотных промывок для удаления накипи из конденсаторов турбин требует подбора оптимальной концентрации раствора кислоты на основе лабораторной проверки ее действия на эту накипь и применения ингибитора, исключающего коррозию латуни.

Учитывая, что в конденсаторе турбин наиболее уязвимым местом в развитии коррозии являются развальцованные концы труб и контактирующие с ними участки стальных трубных досок, для борьбы с разрушением металла в указанных местах конденсатора должна быть применена катодная защита. Такая защита выполняется в двух вариантах: с помощью протекторов, которые должны хорошо контактировать с металлом в различных местах водяных камер конденсаторов, и наложением постоянного тока; при этом положительный полюс такого источника тока присоединяется к стальному автономному аноду, а отрицательный — к защищаемым местам трубной доски. В качестве протекторов служат цинковые или алюмо-магний-цинковые пластины, которые периодически заменяются новыми. Катодная защита обеспечивает отсутствие коррозии трубных досок и концов конденсаторных труб на длине, превышающей в 5—6 раз их диаметр. Для достижения большей эффективности катодной защиты протекторы и автономные аноды целесообразно помещать ближе к трубной доске.

Эффективность катодной защиты существенным образом повышается при применении уплотняющих покрытий трубных досок конденсаторов турбин.

Для проектирования катодной защиты металла конденсатора рекомендуются следующие исходные данные:

а) затрата электроэнергии 100 Вт на 1 000 м2 защищаемой поверхности;

б) поверхность анода 1,5 м2 на 1 000 м2 защищаемой поверхности;

в) потеря протектора за эксплуатацию его в течение 6 мес. 6%.