Глава 4. Коррозионная усталость.

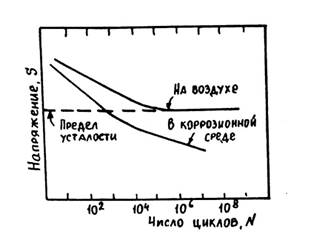

Разрушение металла под действием периодически изменяющейся или переменной нагрузки называется усталостью. Чем больше приложенное в каждом цикле напряжение, тем быстрее разрушается металл. График зависимости числа циклов до разрушения от амплитудного напряжения в цикле приведен на рис 4.1. При определённом уровне напряжений металл не разрушается при бесконечно большом числе циклов. Это напряжение называется пределом выносливости стали. В коррозионной среде при данном уровне напряжений разрушение происходит при значительно меньшем числе циклов и истинный предел выносливости не достигается, т. е. в коррозионной среде разрушение происходит при любой приложенной нагрузке. Разрушение металла в результате совместного действия коррозионно-активной среды и периодической или переменной нагрузки называется коррозионной усталостью. Иногда в названии процесса разрушения детализируется источник повышенных периодических напряжений. Например, если колебания напряжений вызваны колебаниями температур, то процесс разрушения называют иногда коррозионно-термической усталостью.

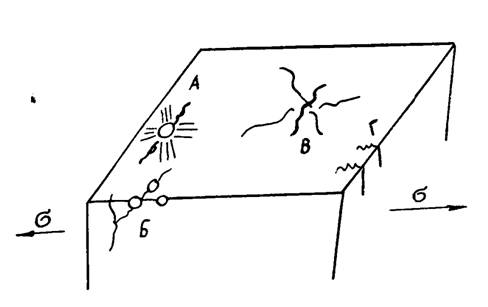

Коррозионно-усталостные трещины транскристаллитные. Вблизи основной трещины на поверхности металла можно видеть несколько других. Усталостные трещины также транскристаллитные, ни появление более одной главной трещины крайне редки. При коррозионной усталости на поверхности металла могут образовываться коррозионные язвы, которые являются концентраторами напряжений и от них берут начало трещины.

Механизмы коррозионной усталости.

Механизм возникновения усталостного разрушения на воздухе связано с локализацией пластической деформации в полосах скольжения. На поверхности металла возникают ступени скольжения. В результате длительного скольжения возникают скопления полос скольжения, образующие на поверхности металла выступы ( экструзии ) и впадины (интрузии), способствующие образованию трещин. Влияние коррозионного процесса на усталость выражается главным образом в ускорении пластической деформации за счёт образования поверхностных решеточных вакансий Такое влияние коррозии объясняет, почему уровень устойчивости к коррозионной усталости в большей степени определяется коррозионной стойкостью, чем прочностью на растяжение. При низкой частоте нагружения условный предел коррозионной усталости снижается, т. к. увеличивается время коррозионного воздействия за один цикл.

Процесс усталости стали при высоких уровнях напряжений в коррозионной среде начинается с возникновения коррозионных язв (см. рис. 4.2) на стойких полосах скольжения (А), у неметаллических включений (Б), на границах зёрен (В), на механических повреждениях поверхности (например, прокатных рисках) - (Г). По мере их углубления влияние электрохимического фактора усиливается и скорость коррозии растёт. При отсутствии напряжений этот процесс продолжается до тех пор, пока питтинг не окажется забитым вторичными продуктами коррозии, подавляющими протекание реакции. Циклическая деформация способствует удалению продуктов коррозии из коррозионно-усталостных язв и с самой поверхности и тем самым облегчает анодную и катодную деполяризацию, т.е. приводит к интенсификации электрохимического процесса. Кроме того, пластическое деформирование металла несколько повышает его электрохимическую активность. В дальнейшем при достижении питтингом достаточной глубины вследствие возникновения механической концентрации напряжений появляются микротрещины, т. е. наступает первый период коррозионно-усталостного разрушения.

Рис. 4.1. Усталостные кривые при испытании на воздухе и в коррозионной среде

Рис. 4.2. Схема зарождения коррозионно-усталостных трещин.

Повреждения элементов котлов и турбин от коррозионной усталости.

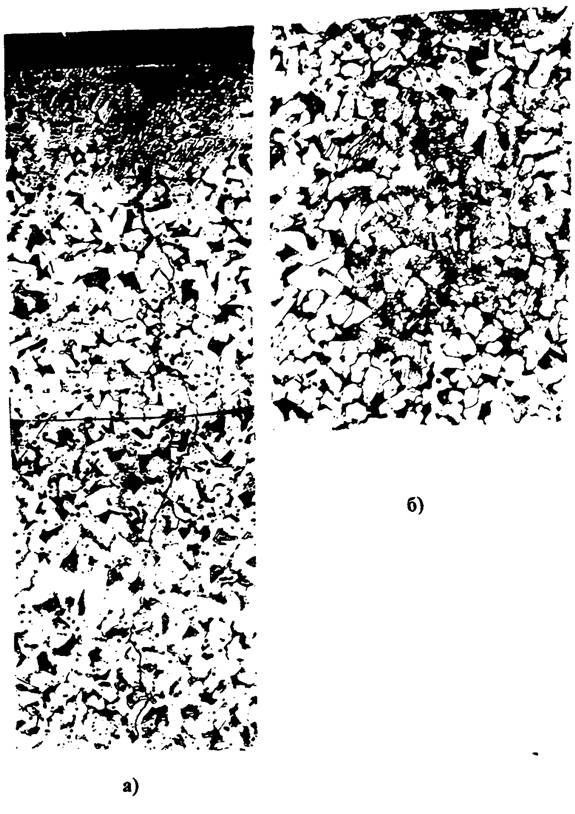

Работа деталей котлов и турбин в водяной или пароводяной средах в условиях периодически изменяющихся термических напряжений, в основном, в цикле пуск-работа-останов агрегатов, при котором возникает высокий уровень напряжений, приводящий к развитию малоцикловой усталости, обуславливает своеобразие протекания коррозионно- усталостного разрушения. Начальная стадия коррозионной усталости соответствует описанной выше. При этом образованию микротрещин предшествует пластическая деформация прилегающей к трещине зоны. На рис. 4.3 приведена микроструктура образца из стали 20, испытанного на малоцикловую усталость при напряжениях, близких к пределу текучести стали. Видно транскристаллитное развитие трещины усталости от надреза и наклепанная область вокруг трещины с линиями скольжения в матрице зерен феррита. В результате этого появляется электрохимическая пара наклепанный металл и основной металл. При остановах оборудования во влажной среде в этих местах развивается язвенная коррозия. коррозионно-усталостная трещина имеет вид глубокого коррозионного канала с пережимами.

Кривые зависимости скорости роста трещины (da/dN) от коэффициента интенсивности напряжений (VK) описываются уравнением Пэриса.

![]()

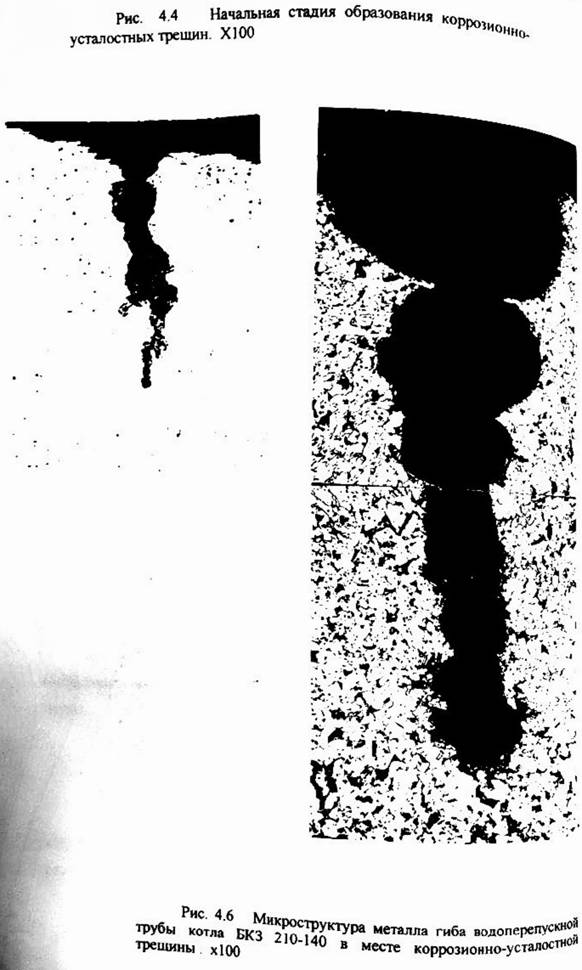

На рис. 4.4. приведен пример начальной стадии образования корррозионно-усталостной трещины от концентратора в виде прокатной риски.

Рис. 4.3. Развитие трещин малоцикловой усталости от надреза (а) и деформированная зона вокруг трещины (б). Сталь 20х100

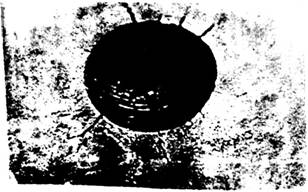

Рис. 4.5. Разрыв водоперепускной трубы 0108x8мм.

Сталь 20.

На рис. 4.5 представлен пример разрушения гиба необогреваемых труб котла из-за коррозионной усталости. На рис.4.6 представлена микроструктура коррозионно-усталостных трещин.

Излом трещин коррозионной усталости обычно состоит из двух зон: непосредственно усталостная трещина, покрытая слоем продуктов коррозии, характеризующаяся наличием линий усталости и дугообразной линией фронта роста усталостной трещины и зона долома, как правило, по механизму квазихрупкого разрушения. Глубина зоны долома зависит от уровня напряжений и от свойств трещиностойкости основного металла. Если основным фактором в развитии коррозионно-усталостной трещины является воздействие коррозионно-активной среды, то зона долома минимальна. Если разрушение происходит при высоком уровне напряжений, зона долома занимает значительную часть излома. Тоже происходит при низкой трещиностойкости металла.

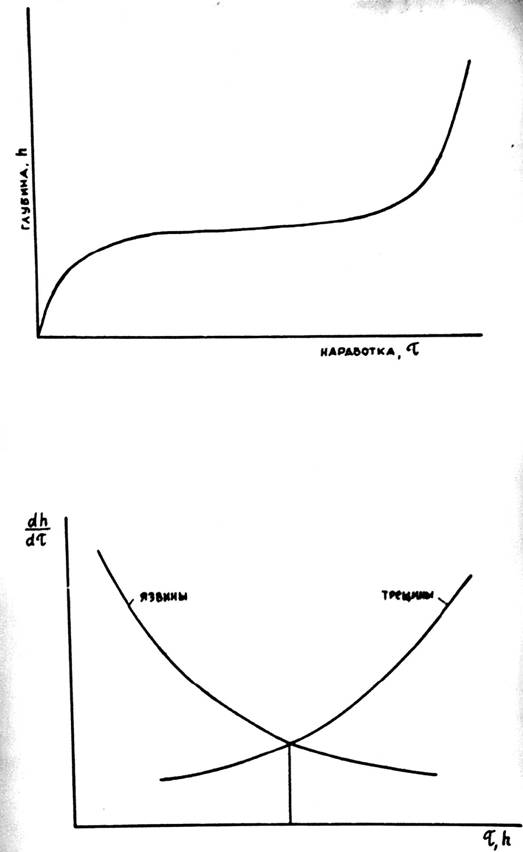

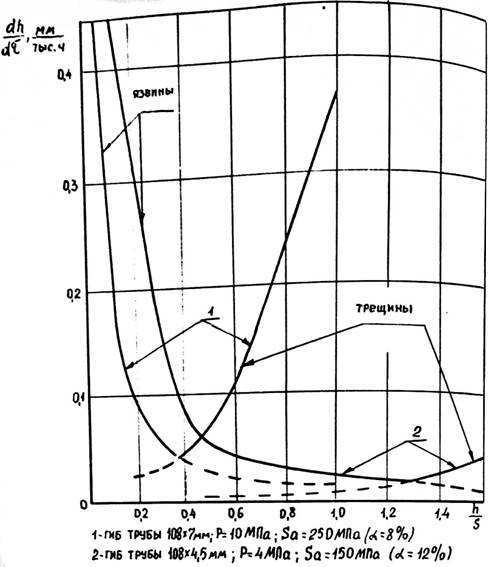

Дефекты коррозионно-усталостного происхождения в элементах энергооборудования имеют весьма протяженный период замедленного развития (Рис. 4.7). На рис. 4.8 представлены значения скорости развития коррозионных язвин и коррозионно-усталостных трещин в необогреваемых трубах котлов высокого и среднего давления. Видно, что язвенная коррозия мало зависит от давления среды. С другой стороны, скорость развития коррозионно-усталостных трещин в трубах с высоким давлением среды во много раз превышает скорость роста коррозионно-усталостных трещин в трубах с низким давлением среды Поэтому в необогреваемых трубах низкого и среднего давления коррозионно- усталостные разрушения практически не наблюдаются Основной причиной их повреждения является язвенная коррозия В котлах высокого давления (Р-10 и 14 МПа) коррозионная усталость гибов необогреваемых труб является основным процессом, определяющим ресурс этих гибов.

Трещины коррозионной усталости являются основным видом повреждений очков водоопускных труб барабанов котлов (Рис. 4.9).

Коррозионно-усталостные трещины образуются также на тяжело нагруженных деталях турбин, работающих в среде влажного пара. Трещины образуются в дисках ротора ЦНД в местах заклёпок лопаток и носят такой же характер, как и трещины в трубопроводах котлов (рис. 4.10).

Рис. 4.7. Схема развития коррозионно-усталостной трещины в процессе эксплуатации

Рис. 4.8. Скорость развития дефектов коррозионно- усталостного происхождения

Рис. 4.9. Вид трещин в очках водовпускных труб в барабане котла