Коррозия поражает металл не только по всей поверхности, как при равномерной коррозии, но и во многих случаях носит избирательный характер. При язвенной коррозии разъедание происходит на отдельных небольших участках поверхности с сильным развитием в глубину. При язвенной коррозии выход из строя трубы происходит при сквозном ее поражении. В условиях работы теплосилового оборудования линейная скорость язвенной коррозии в 15-30 раз больше равномерной. Поэтому в большинстве случае язвенная коррозия значительно опасней равномерного разъедания металла.

Локализация коррозии в сталях обычно происходит в щелочных средах при недостаточной щелочности в присутствии хлоридов и других нейтральных солей. Сущность этого явления заключается в том, что щелочь способствует локализации коррозии. С увеличением скорости движения среды поражение стали язвенной коррозией уменьшается. На теплосиловом оборудовании при малых скоростях воды или в неподвижной жидкости наблюдается довольно интенсивная язвенная коррозия. Решающее влияние на развитие язвенной коррозии оказывает кислород. Рассмотрим феноменологические особенности некоторых наиболее часто встречающихся в теплосиловом оборудовании типов язвенной коррозии.

Кислородная язвенная коррозия.

Кислородная язвенная коррозия развивается на внутренней поверхности элементов котлов и трубопроводов, по которым транспортируется вода. От кислородной коррозии в основном повреждаются трубы водяных экономайзеров, опускные трубы барабанов котлов, водоперепускные трубы и барабан. При низком качестве воды кислородная коррозия поражает также внутреннюю поверхность труб тепловых сетей. Отличительной особенностью кислородной коррозии является массовый характер повреждений, имеющих вид мелких, густо расположенных язвин, покрытых рыхлым слоем бугорчатых отложений окислов железа. Иногда внутренняя поверхность труб покрыта общим слоем рыхлых отложений. Размеры язвин составляют: диаметр от 2 до 6мм, глубина проникновения от 0,1-0,2мм до сквозных отверстий. Внешний вид кислородной язвенной коррозии представлен на рис. 2.3

Рис. 2.2. Схема коррозионного износа труб холодной воронки котлов ПК-39 вследствие протекания сернистой коррозии

Рис. 2.3 Язвины кислородной коррозии в трубах водяною экономайзера

При качественном ведении водного режима, в том числе путем ее обескислороживания, в процессе эксплуатации развитие язвенной кислородной коррозии заторможено. В основном, этот вид коррозии развивается как стояночная коррозия.

Подшламовая коррозия.

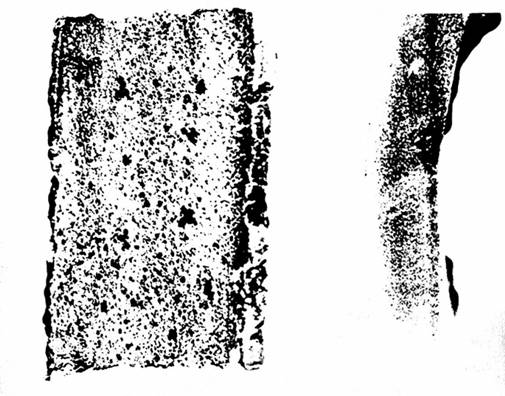

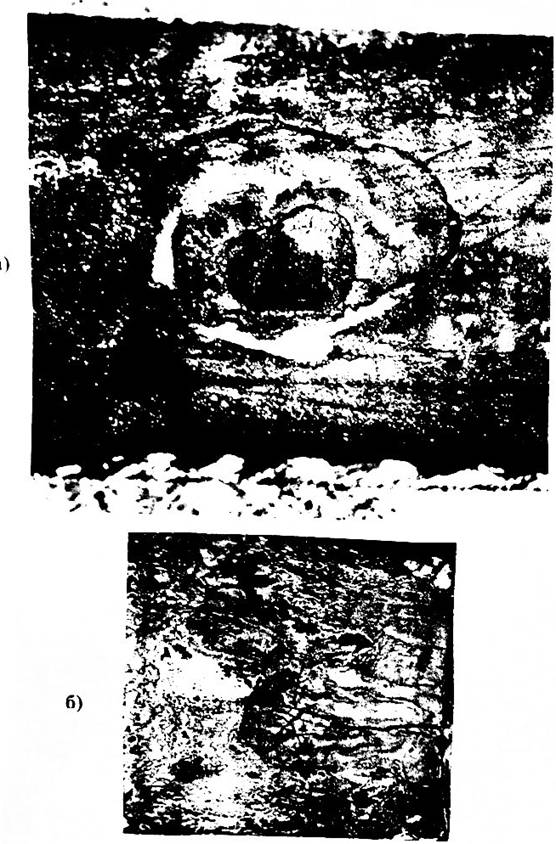

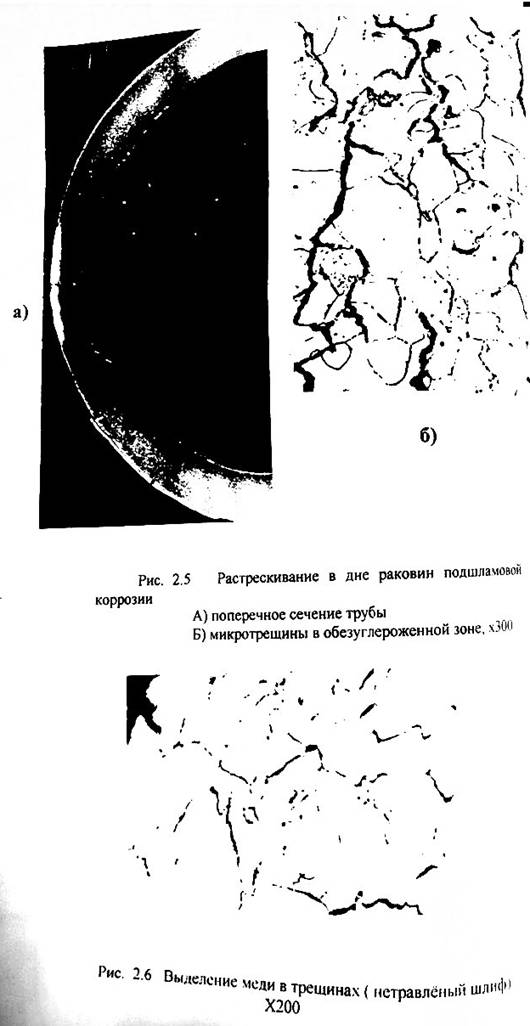

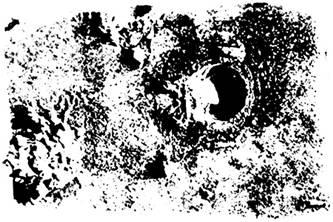

Коррозия протекает в местах скопления железного и медного шлама из питательного тракта котла, который скапливается на огневой стороне труб. В состав продуктов коррозии, обладающих магнитными свойствами, входит в основном магнетит (Fe3O4) до 90%, а иногда некоторое количество меди (до 10%) и солей котловой воды. Эти коррозионные повреждения часто встречаются в экранных трубах в виде отдельных раковин с расположенными над ними отложениями, а также групп раковин, образующих поля повреждений. Раковины имеют размеры, достигающие нескольких сантиметров (рис. 2.4). Под раковинами при металлографическом исследовании обнаруживаются межкристаллитные трещины с признаками обезуглероживания (рис. 2.5). На поверхности раковин и в трещинах часто обнаруживается медь (рис 2.6).

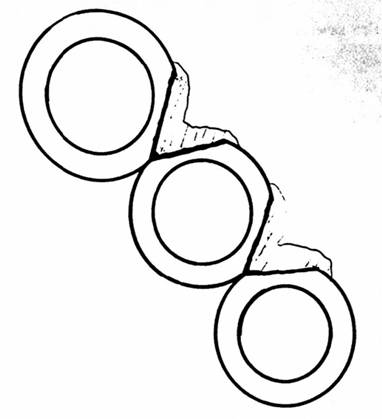

Механизм подшламовой коррозии заключается в следующем. Железный шлам, если он поступает в котлы в больших количествах, обладает способностью неравномерно распределяться по поверхности нагрева. Количество накапливаемых продуктов коррозии и неравномерность их распределения увеличивается как с ростом концентрации поступающего в котлы окисно-железного шлама, так и с увеличением тепловых нагрузок. Большую роль в избирательном оседании шлама играют местные изменения сечения трубы, которые, например, наблюдаются в местах контактной сварки (рис. 2.7).

Под прикипевшим в наиболее напряженных местах железным и медным шламом при работе котла образуются анодные участки. В остальных участках трубы отложения распределяются сравнительно равномерным слоем и служат катодом. В основе механизмов подшламовой коррозии лежат два процесса: электрохимический и химический. Начальная стадия коррозии развивается с преобладанием электрохимического процесса. Конечная стадия повреждения контролируется воздействием водяного пара на перегретый металл, находящийся под плотным слоем окислов железа.

Рис 2.4. Внешний вид повреждения жранной трубы из-за подшламовой коррозии

А) внутренняя поверхность трубы

Б) наружная поверхность

Обязательным условием протекания подшламовой коррозии является глубокое упаривание котловой воды, в результате чего в этих местах происходит разъедание стали под действием щёлочи с образованием магнетита и с выделением водорода. Наблюдаемое обезуглероживание и хрупкость металла вызываются действием водорода. Если размеры коррозионного очага малы или продукты коррозии получались рыхлые, то водород может свободно удаляться с котловой водой и паром, не воздействуя на металл. При больших размерах коррозионных повреждений и плотной структуре окислов, водород взаимодействует с карбидами стали, вызывая её обезуглероживание и образование интеркристаллитных трещин.

В протекании подшламовой коррозии большую роль играет разность температур в пределах одной трубы, что и обуславливает повреждения экранных труб с огневой стороны в местах максимальных тепловых нагрузок.

Коррозия под действием солей-окислителей (нитритная коррозия).

На некоторых электростанциях, несмотря на хорошую деаэрацию питательной воды , наблюдаются разрушения экранных труб из-за язвенной коррозии. Внутренняя поверхность повреждённых труб покрыта бугорчатыми отложениями, под которыми расположены глубокие, вплоть до сквозных язвины диаметром от 5 до 15-20 мм. Отличить этот вид разрушений от кислородной коррозии можно по следующим характерным признакам:

- Язвы сосредоточены преимущественно с огневой стороны подъемных труб, тогда как кислородная коррозия в этих местах практически не наблюдается.

- Барабан котла, опускные трубы и экономайзер мало страдают от подобной коррозии.

- Размер язвин более значительный, чем при кислородной коррозии.

Внешний вид коррозии приведен на рис. 2.8.

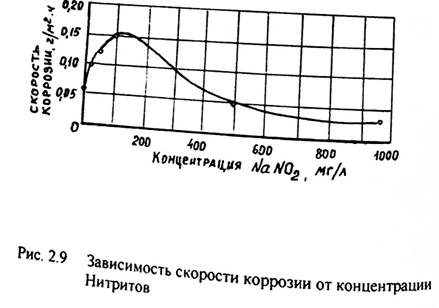

Коррозия подобного вида наблюдается на тех котлах, где применяется вода, загрязненная нитритами. Нитрит натрия при малых концентрациях усиливает кислородную коррозию, а при повышенных концентрациях замедляет коррозию (рис. 2.9).

В основном нитритная коррозия наблюдается на котлах среднего давления. Зависимость скорости коррозии от содержания в котловой воде нитритов имеет максимум при концентрации нитритов 200-300 мг/л. Результаты измерений скорости коррозии дают возможность представить процесс коррозии металла котлов под действием нитритов следующим образом. Присутствующий в котловой воде нитрит натрия может в котле восстанавливаться и обеспечивать деполяризацию катода, а следовательно, ускорять коррозию. Весьма возможно, что в развитии этого процесса принимает участие кислород - продукт разложения нитритов.

При больших концентрациях нитритов (1000мг/ л) коррозия контролируется преимущественно анодным процессом, нитриты способствуют пассивации анода, и коррозия при больших концентрациях нитритов подавляется почти полностью

Нитритная коррозия наблюдается также на котлах ПК-41 блоков 500Мвт в трубах ширмовых пароперегревателей промежуточного перегрева и развивается как стояночная коррозия в трубах, заполненных конденсатом. Язвы в этих трубах расположены на значительном расстоянии друг от друга и выявляются при опрессовках после длительных простоев котла (рис. 2.10).

Рис. 2.8. Внешний вид язвин нитритной коррозии в котлах среднего давления

Рис. 2.10. Язвины нитритной стояночной коррозии на трубах ширмового пароперегревателя промперегрева котла ПК-41

Рис. 2.7. Подшламовая коррозия экранной трубы в зоне контактной сварки с огневой стороны