Конструктивные схемы свободно лежащих стальных трубопроводов. На деривационных ГЭС и ГАЭС в основном применяются станционные водоводы, свободно лежащие (открытые) в виде стальных трубопроводов, проложенных по поверхности земли. Трубопроводы устанавливаются на опоры: анкерные опоры служат для неподвижного закрепления трубопровода и воспринимают от него радиальные и осевые нагрузки, промежуточные опоры служат для поддержания трубопровода в пролетах между анкерными опорами и воспринимают только радиальные нагрузки. Таким образом, участок трубопровода жестко заделывается в анкерные опоры и имеет возможность перемещаться на промежуточных опорах.

Имеются две конструктивные схемы открытых стальных трубопроводов, определяющие условия статической работы пролета трубопровода, расположенного между анкерными опорами: трубопровод выполняется разрезным или неразрезным.

Рис. 30.2. Схемы свободно лежащих стальных трубопроводов:

а — разрезной трубопровод с компенсатором, расположенным около анкерной опоры; б — разрезной трубопровод с компенсатором, расположенным посредине пролета

Разрезной трубопровод обычно применяют в том случае, если имеются значительные изменения температуры окружающего воздуха или воды, при которых в оболочке трубопровода возникают заметные продольные деформации. Для того чтобы трубопровод мог свободно деформироваться, его оболочка на участке между анкерными опорами разрезается. В месте разреза устанавливается температурный компенсатор, позволяющий оболочке трубопровода свободно удлиняться или укорачиваться.

При небольших сезонных колебаниях температуры воды и окружающего воздуха, в том числе и при искусственном уменьшении перепада температуры, которое создается при расположении трубопровода в галерее, при засыпке трубопровода и т. п., продольные деформации оболочки незначительны. Такие участки оболочек между соседними анкерными опорами не разрезаются, а сами трубопроводы называются не разрезными.

Неразрезные трубопроводы подразделяются на жесткие и гибкие. В жестких неразрезных трубопроводах отдельные его участки, заделанные в анкерные опоры, при изменении температуры не могут изменить свою длину, поэтому при повышении температуры в них возникают сжимающие напряжения, а при понижении температуры — растягивающие. В гибких неразрезных трубопроводах в пролетах между анкерными опорами устраиваются изогнутые участки (колена), которые воспринимают продольные деформации и выполняют роль температурных компенсаторов.

На рис. 30.2 приведены схемы открытых трубопроводов.

Засыпанные трубопроводы обычно выполняются неразрезными, по гибкой схеме, причем, если это возможно, вообще без анкерных опор. Трубопроводы приплотинных зданий станций обычно также выполняются неразрезными.

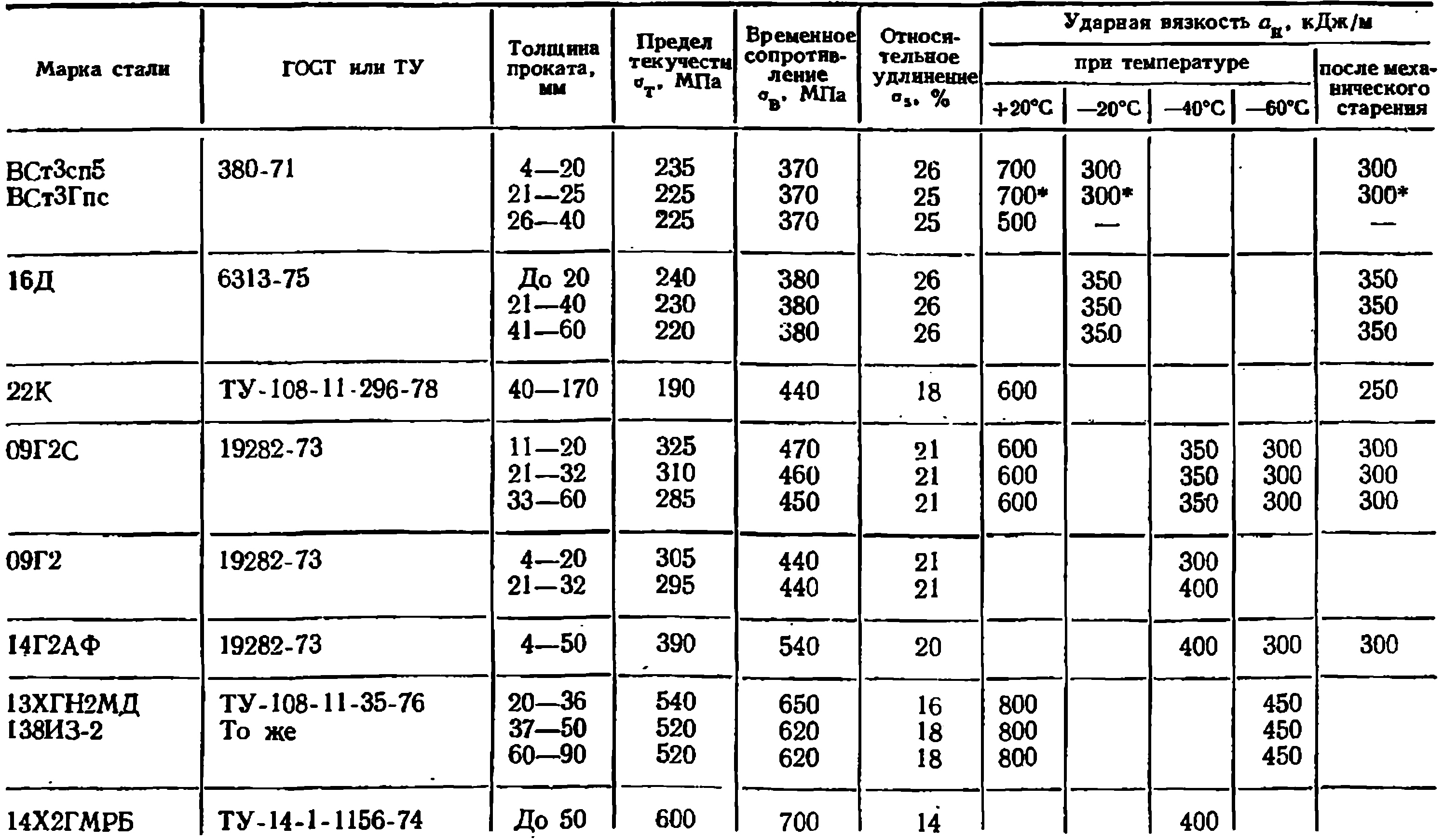

Оболочка трубопровода. Основным элементом трубопровода является его оболочка, которую обычно изготовляют из вальцованных стальных листов, соединяемых электросваркой. В некоторых случаях оболочка высоконапорных трубопроводов выполняется в виде цельнотянутых труб небольших диаметров (до 500 — 600 мм). При проектировании оболочек стальных трубопроводов большое внимание уделяют выбору марки стали, принимая во внимание конструкцию, размеры и условия эксплуатации трубопровода (например, эксплуатацию в зимних условиях и т. п.). Сталь, применяемая для высоконапорных трубопроводов, кроме статической прочности должна обладать хорошей пластичностью, высокой вязкостью, хладостойкостью, достаточным сопротивлением старению. В отечественной практике при изготовлении сварных высоконапорных стальных трубопроводов применяются высококачественные малоуглеродистые стали, обладающие хорошей свариваемостью, хладостойкостью и пластичностью, ВСт3сп5, ВСт3Гис, 16Д и др. с пределом текучести 220 — 250 МПа, а также низколегированные и высокопрочные стали 09Г2С, 13ХГН2МД (прежнее обозначение 138ИЗ-2, ИЗ-6) и

14Х2ГМР и др. с пределом текучести 300 — 600 МПа (высоконапорные трубопроводы, изготовленные из этих сталей, имеют pD—23СМ- 275 кН/см)1.

Физико-механические свойства некоторых сталей, применяемых для изготовления трубопроводов, приведены в табл. 30.1.

В табл. 30.2 приведены нормальный ряд диаметров трубопроводов, мм, и наименьшая

1 Произведение pD (р — внутреннее давление воды, МПа; D — диаметр трубопровода, м) называют характеристикой трубопровода. Эта величина равна двойной окружной погонной силе, МН/м, возникающей в оболочке свободно лежащего трубопровода от действия внутреннего давления. Этот параметр является важным показателем при сравнении проектных решений.

Таблица 30.1

Значения ударной вязкости гарантируются при толщине проката до 30 мм.

Нормальный ряд диаметров трубопроводов, мм

Таблица 30.2

Наружный диаметр | Условный внутренний диаметр D0 | Наименьшая толщина оболочки δ | Наружный диаметр D | Условный внутренний диаметр D0 | Наименьшая толщина оболочки δ | Наружный диаметр | Условный внутренний диаметр Dc | Наименьшая толщина оболочки |

720 | 700 | 8 | 2640 | 2600 | 10 | 6040 | 6000 | 12 |

820 | 800 | 8 | 2740 | 2700 | 10 | 6240 | 6200 | 14 |

920 | 900 | 8 | 2840 | 2800 | 10 | 6440 | 6400 | 14 |

1020 | 1000 | 8 | 2940 | 2900 | 10 | 6650 | 6600 | 14 |

1120 | 1100 | 8 | 3040 | 3000 | 10 | 6850 | 6800 | 14 |

1220 | 1200 | 8 | 3240 | 3200 | 10 | 7050 | 7000 | 14 |

1320 | 1300 | 8 | 3440 | 3400 | 10 | 7550 | 7500 | 14 |

1430 | 1400 | 8 | 3640 | 3600 | 10 | 8050 | 8000 | 14 |

1530 | 1500 | 8 | 3840 | 3800 | 10 | 8550 | 8500 | 14 |

1630 | 1600 | 10 | 4040 | 4000 | 10 | 9050 | 9000 | 14 |

1730 | 1700 | 10 | 4240 | 4200 | 12 | 9550 | 9500 | 14 |

1840 | 1800 | 10 | 4440 | 4400 | 12 | 10 050 | 10000 | 14 |

1940 | 1900 | 10 | 4640 | 4600 | 12 | 10 550 | 10500 | 16 |

2040 | 2000 | 10 | 4840 | 4800 | 12 | 11050 | 11000 | 16 |

2140 | 2100 | 10 | 5040 | 5000 | 12 | 11550 | 11500 | 16 |

2240 | 2200 | 10 | 5240 | 5200 | 12 | 12 050 | 12 000 | 16 |

2340 | 2300 | 10 | 5440 | 5400 | 12 | 12 550 | 12 500 | 16 |

2440 | 2400 | 10 | 5640 | 5600 | 12 | 13 050 | 13000 | 16 |

2540 | 2500 | 10 | 5840 | 5800 | 12 | 13550 | 13500 | 16 |

|

|

|

|

|

| 14 050 | 14 000 | 16 |

Конструкции стальных сварных трубопроводов. На практике применяют гладкостенные, бандажированные, многослойные и другие трубопроводы (рис. 30.3).

Гладкостенные трубопроводы (рис. 30.3,а).

Рис. 30.3. Конструкции оболочек стальных трубопроводов

Оболочку гладкостенного трубопровода изготовляют из вальцованных стальных листов, специально подготовленных для электросварки. Соединенные друг с другом продольными и кольцевыми швами стальные

листы образуют отдельные звенья трубопровода. Длина звеньев трубопровода принимается в каждом конкретном случае в зависимости от местных условий (учитывают условия транспортировки, грузоподъемность применяемого при сооружении трубопровода кранового оборудования и другие факторы). На практике применяют звенья длиной от 2 до 18 м. Сварные соединения выполняют равнопрочными основному металлу.

Качество сварки швов в современных условиях проверяют методом рентгеноскопии, просвечиванием гамма-лучами и с помощью ультразвука.

Наиболее напряженными в трубопроводе являются продольные швы, поэтому их в соседних кольцах трубопровода обычно делают смещенными относительно друг друга. Обычно, особенно при большом диаметре, оболочку гладкостенного стального трубопровода усиливают наружными сварными кольцами жесткости. Кольца жесткости обеспечивают устойчивость оболочки в процессе эксплуатации трубопровода, а также жесткость отдельных звеньев во время их транспортировки и монтажа. Расстояния между кольцами жесткости в зависимости от конструкции трубопровода определяют расчетным путем.

Рис. 30.4. Схема конструкций заделанного гладкостенного трубопровода Братской ГЭС: 1 — оболочка; 2 — кольца жесткости; 3 — косынка жесткости; 4 — армоферма

Примером гладкостенного трубопровода, расположенного в теле бетонной плотины, является трубопровод Братской ГЭС (D=7 м, Нст = 107 м, DР= 130,5 м) (рис. 30.4). Вокруг металлической оболочки трубопровода расположены армофермы, которые вместе с бетоном плотины создают железобетонное кольцо толщиной около 1,5 м. Оболочка трубопровода в основном выполнена из стальных листов толщиной 22 и 25 мм (марка стали М16С). Трубопровод смонтирован из отдельных звеньев длиной до 2,68 м. На оболочке установлены кольца жесткости из элементов таврового сечения, обеспечивающие ее устойчивость, а также прочность и жесткость при транспортировке отдельных звеньев трубопровода к месту монтажа и при укладке вокруг него бетона. В местах пересечения трубопроводом швов, которые образуются при бетонировании отдельных блоков плотины, поверх оболочки устанавливается дополнительная внешняя стальная накладка. На участке, где трубопровод пересекает деформационный шов между бетонной плотиной и зданием ГЭС, оболочка трубопровода (два звена) выполнены из высокопрочной стали (марка 10ХСДН) толщиной 28 мм. Толщина оболочки на этом участке определена исходя из условия, что она полностью воспринимает расчетное внутреннее давление воды (расчетное напряжение принято равным 220 МПа). На участке шва оболочка трубопровода отделена от бетона упругой прокладкой длиной около 5,5 м, допускающей некоторое свободное смещение оболочки от относительно бетона.

Упругая прокладка состоит из двух слоев технического войлока на гудроне и рубероида. Звенья трубопровода на этом участке не имеют колец жесткости. В процессе монтажа отдельные участки напорного трубопровода подвергали испытаниям с целью проверки плотности и прочности конструкции.

Бандампированные трубопроводы (рис. 30.3,б) состоят из оболочки, изготовляемой из хорошо свариваемой высокопрочной стали (например, из стали с пределом прочности до 500 — 600 МПа), и надетых на нее бандажей — бесшовных колец, изготовляемых обычно из закаленной, более прочной стали (например, стали с пределом прочности до 1000 МПа). Благодаря высокой прочности бандажи воспринимают большую часть кольцевых усилий (до 60 — 70%). В связи с этим оболочка бандажированного трубопровода обычно получается значительно меньшей толщины, чем гладкостенного, что примерно на 70% уменьшает объем сварочных работ и на 30 — 35 % снижает массу трубопровода,

При изготовлении бандажированных трубопроводов применяют два способа усиления оболочки бандажами — горячий и холодный; холодный способ иногда называют автобандажированием. При горячем способе бандажирования бандажные кольца изготовляют из стальных болванок с внутренним диаметром несколько меньшим, чем наружный диаметр оболочки. После закалки и калибровки бандажей в холодном состоянии их нагревают до температуры 400 — 500 °С и в нагретом состоянии надевают на оболочку. Остывая, бандажи обжимают оболочку, при этом в бандажах и оболочке возникают предварительные напряжения. Размер «усадки» бандажей определяется специальным расчетом. После изготовления отдельные звенья бандажированного трубопровода испытывают гидростатическим давлением. При горячем способе бандажирования требуется большая точность в изготовлении оболочки и бандажей.

Автобандажированные трубопроводы (рис. 30.3,в) изготовляются следующим образом. На оболочку надевают калиброванные по внешнему диаметру оболочки бандажные кольца. После заделки торцов звена трубопровода заглушками в него подается гидростатическое давление (величина давления определяется специальным расчетом), вызывающее на начальном этапе растяжение оболочки трубопровода до контакта с бандажами, а затем растяжение бандажей совместно с оболочкой. Возникающие при этом остаточные деформации обеспечивают после снятия давления прочное соединение бандажей с оболочкой трубопровода. Трубопроводы, бандажированные холодным способом, нельзя подвергать в дальнейшем термической обработке, так как в этом случае могут быть сняты остаточные напряжения в оболочке и бандажах.

При изготовлении предварительно напряженных трубопроводов автобандажированием наряду с жесткими бандажными кольцами иногда применяют гибкие бандажи в виде намотанного спиралью на оболочку трубопровода стального троса, сплетенного из отдельных прядей стальной проволоки, обладающей высокой прочностью на разрыв.

Многослойные трубопроводы, иногда применяемые на высоконапорных гидроэлектростанциях, состоят из нескольких стальных оболочек, надетых одна на другую. Технология изготовления многослойных оболочек следующая. Отдельные листы наружной оболочки прижимают к внутренней оболочке гибкими тросами и закрепляют на ней при помощи точечной сварки. После этого производят окончательную сварку наружной оболочки. Сварные швы шлифуются заподлицо с наружной поверхностью оболочки для обеспечения плотного прилегания следующего слоя оболочки по всей площади. Сварные швы каждой последующей оболочки смещают относительно швов предыдущей оболочки. Благодаря относительно небольшой толщине внутренней и последующих наружных оболочек применяемые для их изготовления легко свариваемые углеродистые стали имеют более высокие прочностные качества, чем толстая листовая сталь, которая идет на изготовление однослойной оболочки. Масса многослойных трубопроводов на 10 — 11% меньше массы эквивалентных гладкостенных трубопроводов.

Бандажированные и многослойные трубопроводы изготовляются заводами, имеющими специальное оборудование.

Разветвления трубопроводов. Наиболее сложными элементами высоконапорных «стальных трубопроводов являются узлы разветвления (тройники и развилки).

Тройник — узел разветвления трубопровода на два отвода при совпадении оси основной трубы с осью одного из отвода; развилка — узел разветвления трубопровода на два или более отводов, у которого оси .минимум двух отводов не совпадают с осью основной трубы. Развилки имеют различную форму ответвлений (конические и цилиндрические), различное взаимное расположение ответвлений (симметричное и несимметричное). По расположению ответвлений развилки подразделяются на плоские (оси всех элементов развилки находятся в одной плоскости) и пространственные (оси элементов развилки находятся в разных плоскостях). На рис. 30.5 показаны некоторые схемы узлов разветвлений стальных трубопроводов.

В связи с тем что в местах ответвлений в оболочке трубопровода возникают большие дополнительные напряжения (вследствие изменения непрерывного кругового сечения), эти зоны, как правило, усиливают специальными ребрами жесткости — воротниками (рис. 30.5,а). Воротники закрепляют на оболочке при помощи сварки или изготовляют свободно насаженными (в последнем случае осуществляется точная подгонка воротника к оболочке).

Для -восприятия нагрузок наряду с жесткими наружными воротниками иногда применяют вертикальные стяжки или стальные диафрагмы, устанавливаемые внутри развилки по линиям пересечения оболочек трубопроводов (рис. 30.6).

Рис. 30.5. Схемы разветвления стальных трубопроводов:

а — коллектор с плоской развилкой; б — коллектор с развилкой сферической формы; в — тройная развилка со стальной облицовкой внутри бетонного массива

Рис. 30.6. Развилка трубопровода Красноярской ГЭС (Нр=130 м)

Высоконапорные тройники и развилки иногда делают сферической формы (рис. 30.5,б). Сферические разветвления небольших диаметров обычно выполняются литыми. При значительных диаметрах трубопроводов для уменьшения потерь напора внутри сферы, воспринимающей давление воды, размещают направляющие стенки по форме водоводов. В стенках устраивают отверстия, благодаря которым они не испытывают одностороннего давления воды и могут быть выполнены из листовой стали небольшой толщины. Для обеспечения прочности и устойчивости оболочек развилок больших размеров иногда их размещают внутри армированного бетонного массива, который воспринимает большую часть внутреннего давления (рис. 30.5,в). Такая конструкция может быть решена практически для любых напоров и любых размеров развилок.

Рис. 30.7. Схемы компенсаторов:

а — литые сальниковые компенсаторы для диаметров от 426 до 870 мм на давления 1,6; 2,5; 4,0 и 5,0 МПа; б —сварные сальниковые компенсаторы для диаметров от 970 до 3040 мы на давления 1,0; 1,6; 2,0; 2,5; 3,2; 4,0 и 5.0 МПа; в—то же для диаметров от 3240 до 7050 мм на давления 0,25; 0,6; 1.0; 1,6 МПа; г — температурно-осадочный компенсатор; 1 — патрубок, 2 — раструб; 3 — надомное кольцо; 4 — резиновые кольца

Компенсаторы. При сооружении свободно лежащих трубопроводов применяют различные конструкции температурных компенсаторов, способных значительно снизить (практически исключить) температурные напряжения в оболочке трубопровода. Наиболее широко применяют температурные сальниковые компенсаторы (рис. 30.7,а — в). В некоторых случаях применяют упругие компенсаторы — тарельчатые (диафрагменные), гофрированные (волнистые) и др. В том случае, если ожидается неравномерная осадка грунта под анкерными и промежуточными опорами, на трубопроводах устанавливают температурно-осадочные компенсаторы (рис. 30.7,г).

Сальниковый компенсатор (рис. а — в) состоит из трех основных частей: патрубка, раструба и нажимного кольца. В качестве «уплотняющей» набивки обычно применяют кольца квадратного сечения из мягкой резины. Уплотнение набивки компенсаторов осуществляют сближением нажимного кольца и фланца раструба специальными стяжными болтами (шпильками). Обычно компенсаторы изготовляют сварной конструкции из листовой стали. При малых диаметрах трубопроводов компенсаторы изготовляют из стального литья. Температурные компенсаторы устанавливают, как правило, на каждом участке трубопровода между двумя анкерными опорами и располагают их вблизи верхней опоры.

Температурно-осадочный компенсатор (рис. 30.7,а) позволяет оболочке трубопровода свободно удлиняться и укорачиваться вследствие температурных деформаций, а также допускает некоторые неравномерные вертикальные осадки опор трубопровода без нарушения его плотности и прочности. Компенсатор состоит из верхнего и нижнего коротких консольных участков оболочки трубопровода с приваренными к ним специальными патрубками и «надеваемого» на них металлического «плавающего» цилиндра с кольцами жесткости. Конструкция верхнего и нижнего патрубков и подвески «плавающего» цилиндра позволяет цилиндру поворачиваться относительно верхнего патрубка, а оболочке перемещаться вдоль оси трубопровода. Таким образом, при вертикальных и продольных перемещениях одного участка трубопровода относительно другого не нарушается плотность набивки.