ГЛАВА 18

ПОДЗЕМНЫЕ ЗДАНИЯ ГИДРОЭЛЕКТРОСТАНЦИЙ

ОСОБЕННОСТИ ПОДЗЕМНЫХ ЗДАНИЙ ГИДРОЭЛЕКТРОСТАНЦИЙ

В последние десятилетия строительство подземных зданий гидроэлектростанций получило широкое развитие. При сооружении подземных зданий в значительной мере реализуются современные тенденции гидроэнергетического строительства — создание крупных станций с агрегатами большой единичной мощности. В СССР в различных климатических зонах страны (на Кольском полуострове, в районах Крайнего Севера, Кавказа и Средней Азии) успешно эксплуатируются и строятся крупные гидроэлектростанции с подземным расположением зданий. Действуют Ингурская (1300 МВт) и Вилюйская (648 МВт) ГЭС, строятся Рогунская (3600 МВт), Ирганайская (800 МВт), Худонская (740 МВт), Колымская ГЭС. В 1986 — 1990 гг. намечено строительство Камбаратинской (1600 МВт) ГЭС в Средней Азии. Основные показатели наиболее крупных зарубежных ГЭС с подземными зданиями приведены в табл. П.2.

Интенсивное развитие строительства подземных зданий гидроэлектростанций стало возможным благодаря внедрению более совершенной технологии производства горнопроходческих работ, применению новых строительных материалов, разработке способов укрепления практически любых скальных пород и обеспечения их водонепроницаемости, совершенствованию конструкций подземных сооружений и методов их расчета. Пролеты подземных машинных залов достигают 28 — 30 м, их высота 45 — 50 м, а площади сечения туннелей некоторых крупных ГЭС составляют 400 — 450 м2.

Анализ технико-экономических показателей и условий эксплуатации гидроэлектростанций с подземными машинными залами показывает, что они обладают рядом преимуществ по сравнению с наземными.

Во-первых, при наличии благоприятных геологических условий вдоль трассы деривации появляется возможность выбора такого варианта расположения здания станции, при котором обеспечиваются наибольшая целесообразность расположения других элементов комплекса подземных сооружений (уравнительные резервуары и др.), также высокая эксплуатационная надежность и максимальная экономия материальных ресурсов.

Во-вторых, строительные конструкции подземных зданий ГЭС (своды, облицовки, подкрановые балки и т. д.) и других подземных сооружений (водоводов, туннелей, шахт), выполняются, как правило, облегченного типа, так как при их расчетах учитывается использование несущей способности окружающего скального массива. Строительномонтажные работы могут производиться с достаточной интенсивностью при любых погодных условиях, что имеет важное значение при строительстве в районах с суровым климатом и в южных (тропических) районах с длительными дождевыми периодами.

В-третьих, гидротехнические сооружения гидроэлектростанций с подземным расположением (турбинные водоводы, отводящие туннели, уравнительные резервуары) успешно работают в любых климатических условиях, обеспечивая надежную эксплуатацию и в зимнее, и в летнее время, тогда как при расположении этих сооружений на поверхности земли возникает необходимость в проведении в зимний период специальных мероприятий против образования шуги и обмерзания водоводов, а при расположении сооружений в горных районах — в защите их от лавин, обвалов, камнепадов и пр. Эксплуатационные расходы и расходы на ремонт сооружений подземных зданий не превышают аналогичных расходов для обычных гидроэлектростанций, а в некоторых случаях являются меньшими.

Кроме того, подземное расположение здания станции не нарушает природных условий, что является весьма благоприятным в свете современных требований к природной среде.

Наряду с положительными факторами, свидетельствующими о преимуществах подземного расположения зданий станции, имеется ряд особенностей, которые снижают их технико-экономические показатели:

при проектировании подземных зданий в существенно большем объеме выполняются изыскательские работы, которые должны проводиться с высокой тщательностью по всей трассе будущих сооружений;

в некоторых случаях весьма сложными являются инженерно-геологические условия проходки туннелей и подземных выработок, что затрудняет и удорожает строительство подземных объектов;

в процессе эксплуатации подземных зданий обычно расходуется больше электроэнергии на собственные нужды, так как применяются постоянное искусственное освещение и непрерывная вентиляция подземных помещений;

на некоторых станциях (как правило, с мощными агрегатами) увеличиваются потери электроэнергии в связи с расположением главных повышающих трансформаторов на значительном расстоянии от гидроагрегатов. В подземных станциях иногда применяются также более сложные схемы выдачи мощности.

Несмотря на некоторые факторы, снижающие эффективность подземных зданий, их экономические и технологические преимущества во многих случаях являются определяющими при выборе варианта компоновки сооружений гидроузла. Дальнейшее повышение технико-экономических показателей гидроэлектростанций с подземным расположением сооружений связано с применением высокомеханизированной технологии производства горнопроходческих работ, обеспечивающей повышение темпов проходки туннелей и подземных выработок, совершенствованием методов расчета и проектирования подземных гидротехнических сооружений, использованием автоматизированных методов проектирования, разработкой и созданием более эффективного технологического и электротехнического оборудования для подземных зданий.

РАСПОЛОЖЕНИЕ ОСНОВНОГО ГИДРОСИЛОВОГО И МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ

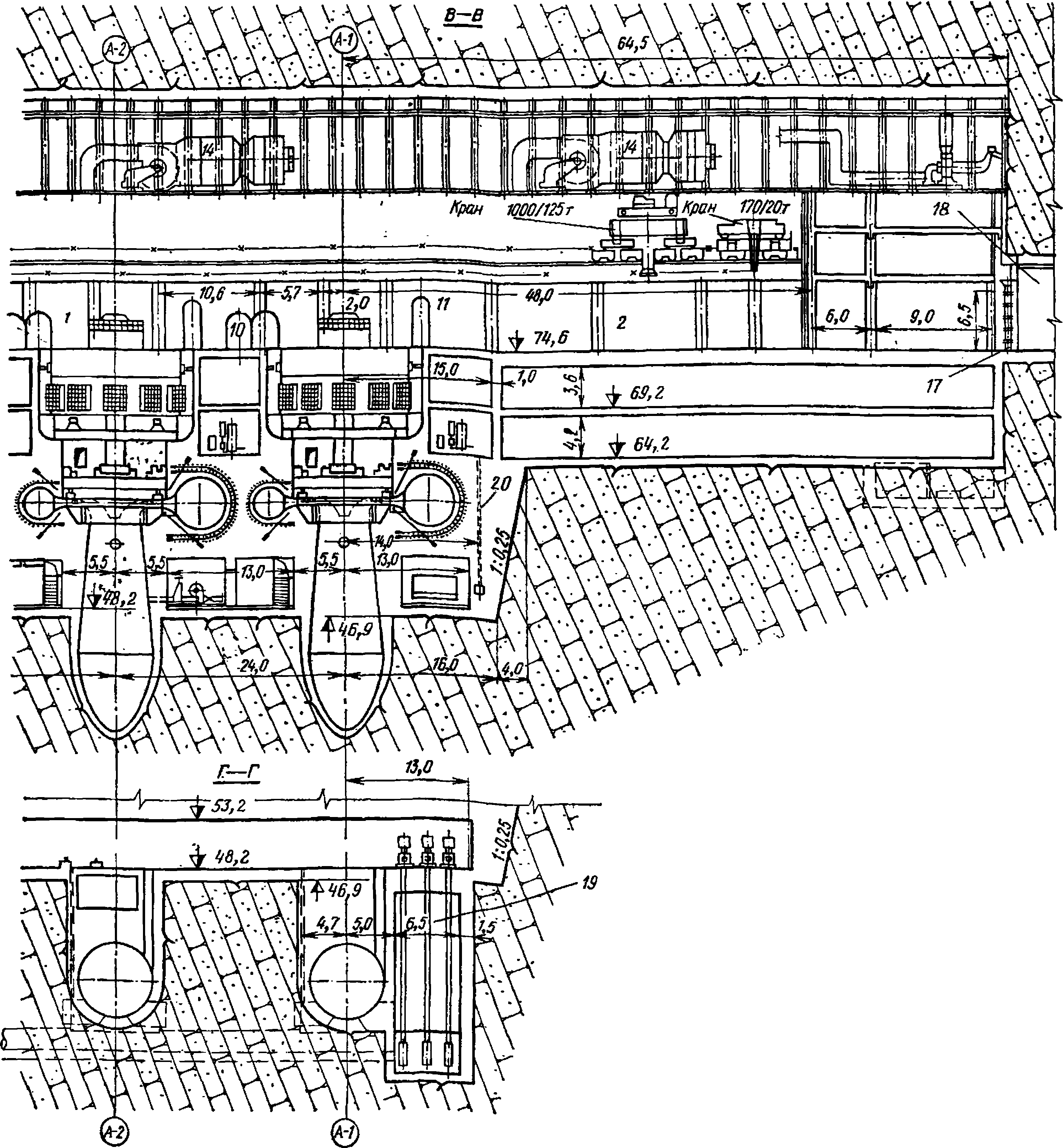

Б - Б — раз по оси агрегата; а — А — план на отметке 74,5 и 91,3 м

Рис. 18.1. Здание Рогунской ГЭС (проект), Nусх=3600 МВт (6 агрегатов). Нр—245 м: 1 — машинный зал; 2 — монтажная площадка; 3 — помещение главных повышающих трансформаторов; 4 — помещение ремонтных затворов отсасывающих труб; 5 — помещение шинопроводов; б — помещение щитов возбуждения; 7 — гидрогенератор; системы охлаждения обмотки статора генератора;

8 — рабочее колесо гидротурбины; 9 — кольцевой затвор; 10 — масловоздушные котлы МНУ; 11 — бак дистиллированной воды; 12 — шинопровод с принудительным охлаждением; 13 — кабель; 14 — приточная вентиляционная установка; 15 — приточный вентиляционный воздуховод; 16 — вытяжной вентиляционный воздуховод; 17 — откатные ворота 8,0X6,5 м; 18 — транспортный коридор; 19 — колодец осушения проточной части агрегата;

20 — ось анкерной тяги

На. рис. 18.1 показано здание Рогунской ГЭС (Нуст=3600 МВт, 6 агрегатов; Нр—245 м). Гидроэлектростанция запроектирована с головной схемой расположения подземного здания. Это позволило уменьшить длину напорного подводящего тракта, за счет чего существенно сократился расход стали на облицовку станционных водоводов (этот фактор обычно определяет преимущество головной схемы расположения подземного здания). Подземное здание Рогунской ГЭС разработано в двухзальной компоновке (машинный зал и помещение трансформаторов, объединенное с помещением затворов отсасывающих труб). Гидротурбина Рогунской ГЭС оборудована встроенным кольцевым затвором (см. рис. 17.8), что позволяет отказаться от предтурбинных затворов, размещение которых потребовало бы специального подземного помещения со своим крановым оборудованием.

Машинный зал имеет облегченное крепление кровли и стен. При пролете 28 м зал перекрыт железобетонным сводом толщиной в замке 1,5 м. Стены между сводом и подкрановыми балками выполняются из железобетона толщиной 1 м и омоноличиваются со сводом и с подкрановыми балками. Такая конструкция позволяет после проходки сводовой части помещения машзала монтировать мостовой кран и использовать его в строительных целях. В пределах подкрановых колонн стены выработки покрываются легкой выравнивающей обделкой из набрызг бетона толщиной 20 см, дренированной шпуровыми скважинами. Кровля и стены выработки закрепляются глубокими предварительно напряженными анкерами, что создает вокруг выработки обжатую зону породы, которая предупреждает возникновение деформаций, вовлекает породу в активную работу сразу же после натяжения анкеров и обеспечивает надежную работу облегченного крепления помещения машзала. Аналогично решена конструкция помещения трансформаторов. Для уменьшения толщины железобетонной обделки в туннелях токопроводов, соединяющих помещения машинного зала и трансформаторов, а также для обеспечения устойчивости целиков породы между ними целики закрепляются стальными болтами.

Рис. 18.1. продолжение В—В — продольный разрез; Г—Г — разрез по устройствам осушения

Так как здание ГЭС располагается вблизи верхнего бьефа, вокруг помещений машинного зала и трансформаторов предусматриваются специальные дренажные и противофильтрационные устройства, состоящие из общей дренажной завесы, глубинной цементации породы вокруг помещений и шпурового дренажа. В результате применения этих мероприятий совместно с анкерным креплением породы вокруг выработок упрощаются и облегчаются конструкции свода и стен.

Подземные здания гидроэлектростанций1 в ряде случаев располагаются на значительном удалении от русла реки или нижнего бассейна, куда отводится вода. На таких станциях с длинной отводящей деривацией, заполненной, большими объемами воды, ремонтные затворы со стороны нижнего бьефа стремятся расположить как можно ближе к агрегату, чтобы уменьшить объем откачиваемой воды при ремонте или ревизии гидротурбин. С этой целью над отсасывающими трубами или над отводящими штольнями устраивают специальные галереи, в которых размещают ремонтные затворы нижнего бьефа и обслуживающие их подъемные механизмы. Для доставки затворов и другого оборудования эти галереи, так же как и галереи предтурбинных затворов, соединяются с транспортными туннелями или с монтажной площадкой машинного зала (рис. 18.2). На некоторых станциях с длинной напорной отводящей деривацией затворы нижнего бьефа размещают в выработках, предназначенных для уравнительных резервуаров (см. рис. 18.8). Иногда затворы нижнего бьефа и обслуживающие, их подъемные механизмы устанавливают в помещениях, расположенных в пределах выработки машинного зала (см. рис. 18.5).

При средних и больших напорах тихоходные радиально-осевые гидромашины или ковшовые гидротурбины имеют относительно небольшие размеры. Поэтому в ряде случаев в пределах подземного машинного зала вместе с основным гидросиловым оборудованием удается расположить также предтурбинные затворы. Для уменьшения ширины выработки машинного зала эти затворы стремятся максимально приблизить к агрегатам. С этой целью на некоторых станциях водоводы, подводящие воду к турбинной камере, в пределах машинного зала расположены под углом к продольной оси здания. При развороте турбинной камеры на тот же угол предтурбинные затворы удается разместить в межагрегатном пространстве (рис. 18.3). Такой вариант компоновки подземного здания применяется и при относительно крупных агрегатах. Косой подвод водоводов к зданию применен на Ингурской ГЭС. Это позволило разместить предтурбинные затворы в пределах машинного зала, не увеличивая его пролег (см. рис. 18.2).

На некоторых станциях уменьшение размеров подземной выработки машинного зала достигается при горизонтальном расположении вала агрегатов. Наиболее часто такие компоновки применяют при установке ковшовых гидротурбин, а также радиально-осевых гидромашин небольших размеров.

Компоновки отводящих туннелей. Для отвода воды от подземного здания применяют различные компоновки отводящих туннелей. На некоторых ГЭС вода из отсасывающих труб гидромашин поступает в сборный коллектор и далее в отводящий туннель (рис. 18.3). При большом числе агрегатов устраивают несколько отводящих туннелей. Отвод воды от каждого агрегата с помощью индивидуальных туннелей обычно осуществляется на подземных зданиях станций, расположённых вблизи русла реки или нижнего бассейна (в концевых схемах компоновок). В этом случае затворы нижнего бьефа устанавливают в выходных порталах отводящих туннелей.

Отвод воды от здания станции чаще всего осуществляется безнапорными туннелями. При больших колебаниях уровня нижнего бьефа применяются напорные отводящие туннели; в этом случае на отводящей деривации может потребоваться устройство уравнительного резервуара (см. рис. 18.8).

Расположение монтажных площадок и грузовых шахт. Для проведения монтажных и ремонтных работ в подземных зданиях оборудуют монтажные площадки, которые при помощи горизонтальных транспортных туннелей (с уклоном не более 1:7) или вертикальных грузовых (монтажных) шахт соединяются с поверхностью земли.

Размеры грузовых туннелей и шахт принимают такими, чтобы обеспечить свободный проход транспортных средств с доставляемым оборудованием. В грузовых туннелях и шахтах, как правило, располагают отсеки с силовыми и контрольными кабелями, вентиляционные каналы, проходы для обслуживающего персонала. В грузовых шахтах размещают также пассажирские лифты и служебные лестницы. Над грузовыми шахтами на поверхности земли устраивают разгрузочные помещения, к которым подводят подъездные пути. Монтажные площадки, как правило, располагают в одном из торцов подземных машинных залов. Эта компоновка наиболее удобна для размещения в здании служебных помещений и вспомогательного оборудования. Однако в некоторых случаях (в основном при двух агрегатах) монтажные площадки располагают между агрегатными блоками (рис. 18.4).

Подземные здания гидроэлектростанций

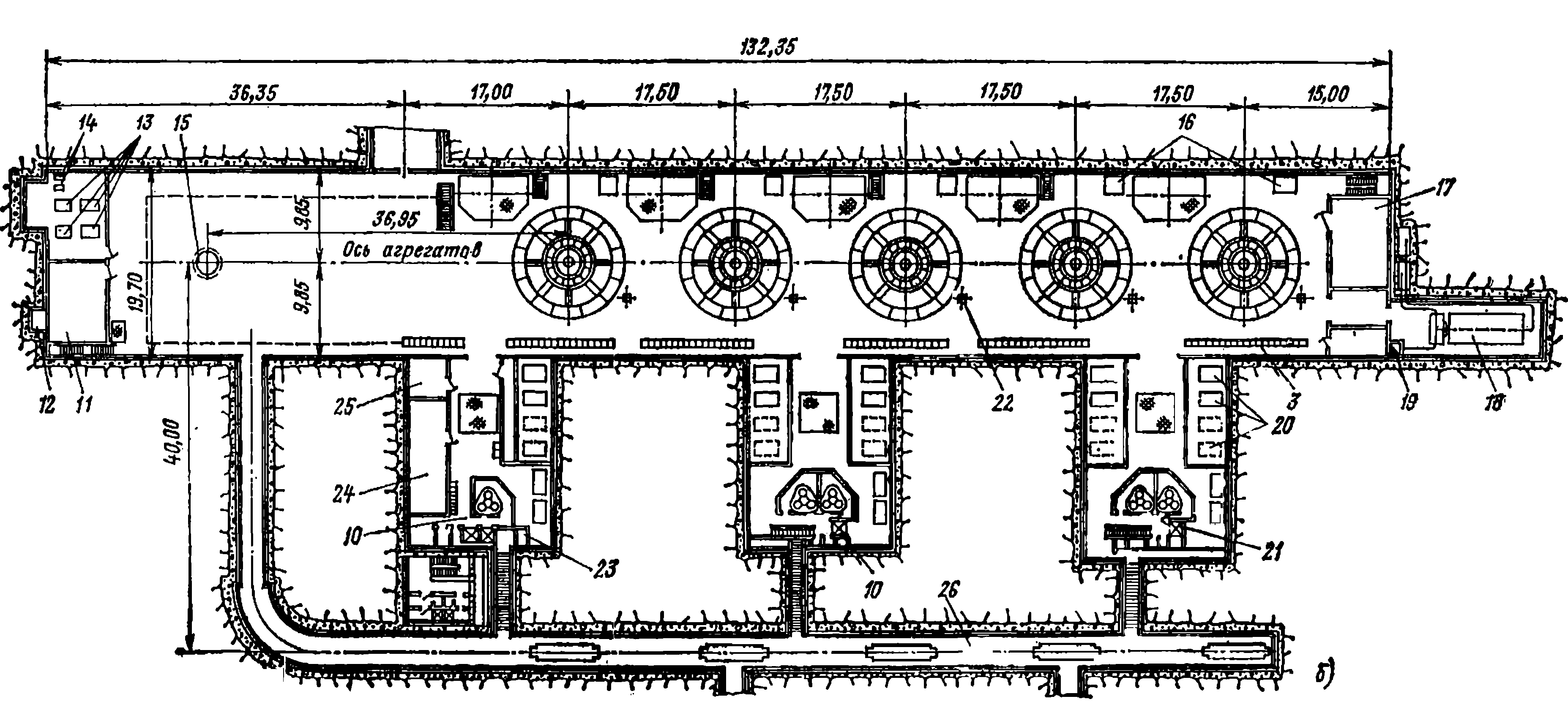

Рис. 18.2. Здание Ингурской ГЭС, Nуст=1300 МВт (5 агрегатов), Нмакс=404 м:

Расположение основного оборудования

а — поперечный разрез по оси агрегата; б — план машинного зала; 1 — теплообменники; 2 — расширительный бак; 3 — щит управления, защиты и возбуждения; 4 — ЩИТ собственных нужд 380/220 кВ; 5 — дренажная галерея; 6 — аэрационная труба, D=250 мм; 7 — галерея для приточного воздуха; 8 — галерея для прокладки трубопровода водоснабжения кондиционеров; 9 — галерея для опорожнения отсасывающих труб; 10 — шинная шахта; 11 — слесарно-механическая мастерская; 12 — короб для забора воздуха; 13 — ионообменные установки; 14 — насосы; 15 — яма для сборки генератора; 16 — расширительный бак; 17 — электромеханические мастерские; 18 — кондиционерная установка на 800 тыс. м/ч; 19 — короб для подачи воздуха в кабельный полуэтаж; 20 — ртутный выпрямитель; 21 — пассажирский лифт; 22 — регулятор; 23 — вентиляционная шахта; 24 — резервный формовочный стенд; 25 — комната дежурного инженера; 26 — помещение затворов

Рис. 18.3. Здание ГЭС Сплит (Югославия), Nyст = 452,2 МВт (4 агрегата), Н=269,0 м:

а — план машинного зала на отм. 13,15 м; б — план турбинного помещения на отм. 1,2 3; в — — поперечный разрез по машинному залу; г — поперечный разрез по помещению трансформаторов: 1 — отводящий туннель: 2 — помещение; 3 — агрегат собственных нужд

При такой компоновке удается несколько уменьшить длину выработки машинного зала, так как для размещения оборудования кроме площади монтажной площадки может быть использована часть площади агрегатных блоков. Раскладка оборудования на монтажной площадке осуществляется в этом случае более рационально — на ней отсутствуют не обслуживаемые краном «мертвые зоны».

Вентиляция подземных зданий ГЭС. В процессе эксплуатации электрического оборудования, установленного в подземных зданиях, выделяется большое количество теплоты. Для ее удаления (в связи с малыми потерями теплоты в окружающую породу) производят принудительную вентиляцию машинных залов и других подземных помещений. С этой целью в специальных помещениях (вентиляционных камерах) устанавливаются вентиляторы и кондиционеры, с помощью которых осуществляется воздухообмен, регулируются температура и влажность воздуха (в подземных машинных залах воздух должен иметь влажность не выше 70% и температуру не выше 25 — 28 °С). На крупных гидроэлектростанциях, как правило, применяют несколько групп вентиляторов и кондиционеров. В зависимости от компоновки подземного здания и объема забираемого свежего воздуха применяют различные, варианты его подачи. Свежий воздух нагнетают по специальным каналам, расположенным в транспортных туннелях, в грузовых или шинных шахтах.

Рис. 18.4. План машинного зала Храмской ГЭС-2 с центральным размещением монтажной площадки:

1 — помещение затворов; 2 — машинный зал; 3 — монтажная площадка; 4 — галерея ремонтных затворов нижнего бьефа; 5 — грузовой туннель

Туннели и шахты используются и для выбрасывания нагретого воздуха наружу. Для вентиляции машинного зала воздух из вентиляционных камер обычно подается в подгенераторное помещение и непосредственно в машинный зал. При наличии в машинном зале внутренних «декоративных» стен и потолка часть воздуха из машинного зала через вентиляционные отверстия поступает в пазухи, расположенные между декоративными стенами, потолком и обделкой породы, откуда увлажненный воздух отсасывается вытяжными вентиляторами наружу. В некоторых случаях воздух из пазух используют для охлаждения шин. В зимнее время воздух, нагретый в шинных и трансформаторных помещениях, частично поступает в приточную смесительную камеру и используется для подогрева холодного наружного воздуха.