Для производства подъемно-транспортных операций при монтаже и ремонте гидроагрегатов и вспомогательного оборудования, а также для переноса и установки затворов, сороудерживающих решеток и механизмов их очистки применяют электрические мостовые, козловые, полукозловые краны различной конструкции и грузоподъемности и подъемнотранспортные средства малой механизации.

Мостовые краны в большинстве случаев применяют в машинных залах зданий станций для производства монтажных и ремонтных работ. Используют электрические мостовые краны общего назначения грузоподъемностью 80/20; 120/20; 125/20; 160/32; 200/32; 250/32 и 320/32 т и др. различных пролетов от 13 до 34 м с нормальной и увеличенной высотой подъема и мостовые краны большей грузоподъемности — 360, 400, 450, 500, 560, 630... ..., 1000 т, изготовляемые по индивидуальным проектам.

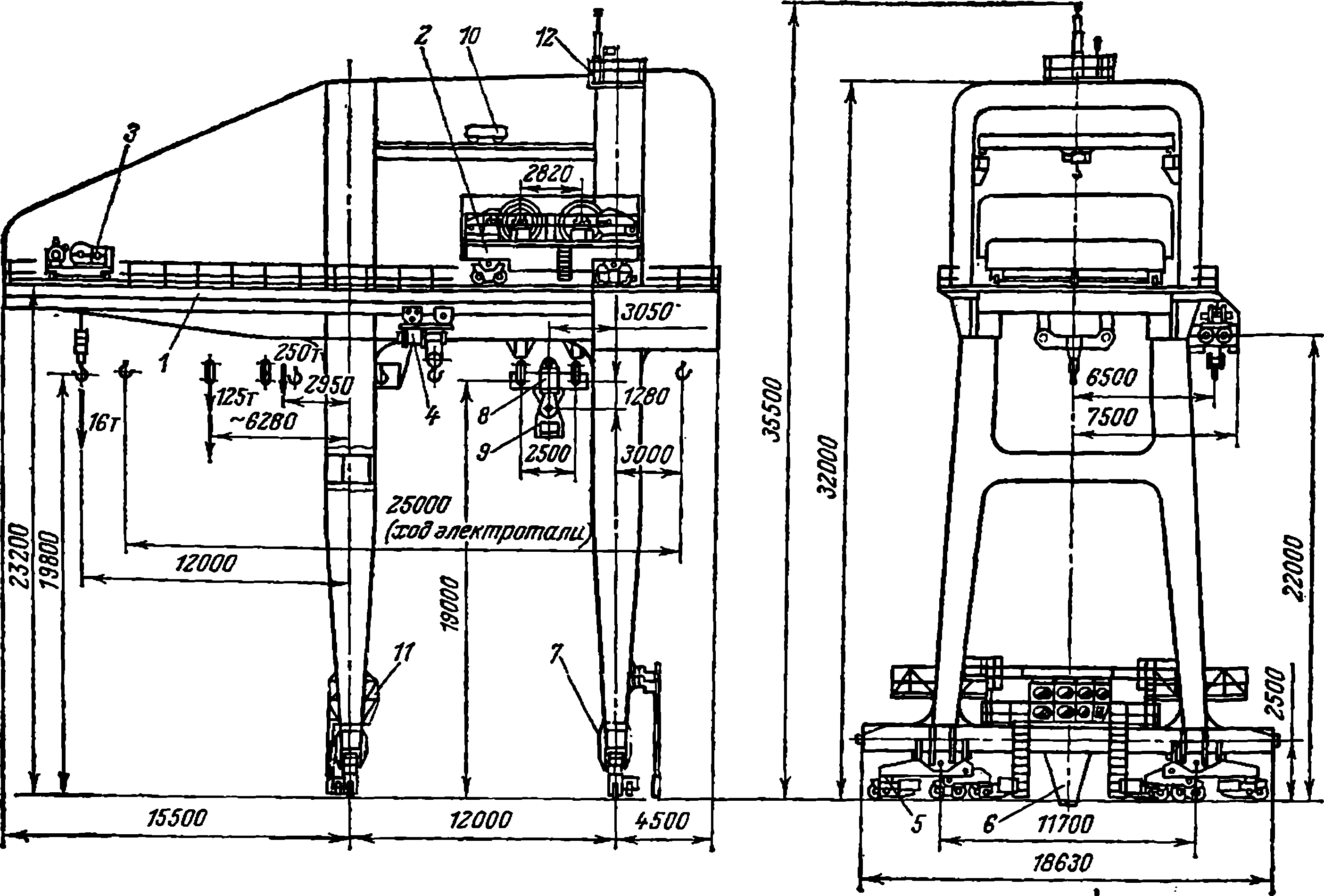

Рис. 14.15. Мостовой электрический кран и схемы давлений ходовых колес на подкрановый рельс: а — мостовой кран грузоподъемностью 250/30 т; б — схема давления ходовых колес кранов грузоподъемностью 80, 100, 125 т всех пролетов и грузоподъемностью 160 т с пролетом до 16 м; в — схема давления ходовых колес кранов грузоподъемностью 160 т с пролетом более 16 м и грузоподъемностью 200, 250. 320 т всех пролетов; г — график для определения массы серийных мостовых кранов (LK — пролет крана); 1 — мост крана; 2 — грузовая тележка с механизмами главного и вспомогательного подъема и механизмом передвижения тележки; 3 — механизм передвижения крана; 4 — главный крюк; 5 — вспомогательный крюк; 6 — кабина управления краном; 7 — люлька

Мостовые краны гидроэлектростанций относятся к кранам легкого режима работы, так как они характеризуются малой продолжительностью работы, небольшим числом включений в час, незначительными скоростями работы механизмов. Характерные скорости рабочих движений крана, м/мин: подъема главного крюка 0,4 — 1,1; подъема вспомогательного крюка 2 — 8; передвижения тележки 5 — 25; передвижения крана 12 — 40.

Рис. 14.16. Схема мостового крана с гидравлическими домкратами:

а — схема крана; б — схема действия гидроподъемников, установленных на кране; 1 — домкраты; 2 — цепи; 3 — гидравлические запоры; 4 — зубчатое колесо

Главными элементами кранов (рис. 14.15) являются металлоконструкция моста 1, тележка 2 и механизм передвижения крана 3. Основными грузозахватными органами кранов общего назначения являются главный 4 и вспомогательный 5 крюки, которые могут перемещаться вертикально вдоль и поперек помещения, обслуживаемого краном. Зона действия крюков крана определяется зоной перемещения моста крана по подкрановым путям вдоль помещения и тележки по рельсам, установленным на верхнем поясе главных балок моста. К нижнему поясу главной балки крепится кабина управления краном 6. Для обслуживания троллеев, проложенных вдоль пути перемещения крана, и главных токосъемников имеется люлька 7. Электроэнергия для питания двигателей механизмов тележки подводится через гибкий кабельный токопровод.

Грузоподъемность кранов, обслуживающих машинные залы, определяется наибольшей массой неразборного элемента переносимого оборудования. При значительной массе неразборного элемента (ротора генератора, рабочего колеса гидромашины) монтажные работы проводятся двумя мостовыми кранами равной грузоподъемности. В этом случае краны жестко соединяются между собой специальным сцепным устройством, а монтируемый элемент переносится с использованием балки-траверсы, к которой он подвешивается с помощью захватного устройства. Траверса прикрепляется к главным подвесам кранов. Суммарная грузоподъемность кранов в случае применения траверсы и захватного устройства должна быть увеличена на 10 — 15%.

По трем основным параметрам крана — грузоподъемности, пролету, высоте подъема крюков — в соответствии с ГОСТ определяют габариты крана, зону действия крюков, массу крана, скорость подъема крюков, число ходовых колес и схему их расположения, давление колес на подкрановые рельсы.

Иногда применяют мостовые краны, у которых в качестве силовых органов механизмов главного подъема служат не электродвигатели, а гидравлические домкраты. В некоторых случаях это позволяет уменьшить размеры машинного зала. На рис. 14.16 приведена схема электрического мостового крана, у которого механизм главного подъема состоит из системы гидравлических домкратов, обеспечивающих подъем и опускание подвески специальной пластинчатой цепи, к которой прикрепляется груз. Подвеска фиксируется на определенной высоте при помощи гидравлических запоров.

Рис. 14.17. Козловой кран Братской ГЭС грузоподъемностью 2X125+16+10 т:

1 -металлическая конструкция крана; 2 — главная тележка грузоподъемностью 2Х 125=250 т; 3 — тележка грузоподъемностью 16 т; 4 — электроталь 20 т; 5 — механизм передвижения крана; 6 — противоугонный захват; 7 — противовес; 8 — траверса; Q =250 т; 9 — автоматический захват грузоподъемностью 250 т; 10 — монтажный кран грузоподъемностью 6 т; 11 — кабина; 12 — указатель давления ветра

Козловые краны (рис. 14.17) применяются, как правило, для маневрирования затворами водоприемников, обслуживания сороудерживающих решеток, выполнения операций по очистке предрешеточного пространства от плавающего и затонувшего мусора и бревен, для выполнения работ по маневрированию затворами отсасывающих труб и водосбросов совмещенных зданий станций. В большинстве случаев козловые краны, обслуживающие водоприемники русловых зданий, используются также и для маневрирования затворами водосливных плотин, примыкающих к зданию. На некоторых зданиях козловые краны применяются и для монтажа гидромашин, генераторов, другого оборудования.

Козловые краны бывают различной конструкции: с опорными ногами одинаковой и разной высоты, без консолей, с одной или двумя консолями, на которые выходят грузовые тележки.

Параметры козловых кранов для различных станций существенно отличаются друг от друга, поэтому они изготовляются по индивидуальным проектам.

Скорости передвижения козловых кранов, грузовых тележек, подъема крюков практически такие же, как и мостовых кранов. Масса козлового крана примерно на 15 — 20% больше, чем мостового той же грузоподъемности и того же пролета.

Стационарные подъемные механизмы.

Для быстрого маневрирования затворами на гидроэлектростанциях широко применяют стационарные подъемные механизмы — электрические лебедки и гидроподъемники. Грузоподъемность их определяется требуемыми подъемно-посадочными усилиями. Стационарные механизмы имеют небольшую скорость подъема и опускания — обычно от 0,2 до 1 — 2 м/мин, и только при обслуживании аварийных затворов скорость опускания достигает 8 — 10 м/мин. К стационарным подъемным механизмам затворы подвешиваются с помощью гибких (канаты, пластинчатые цепи) или жестких (зубчатые или цепочные рейки, штанги) тяговых органов. Для облегчения работы электрических лебедок обычно применяют противовесы, уравновешивающие массу затвора, которые опускаются в специальные шахты.

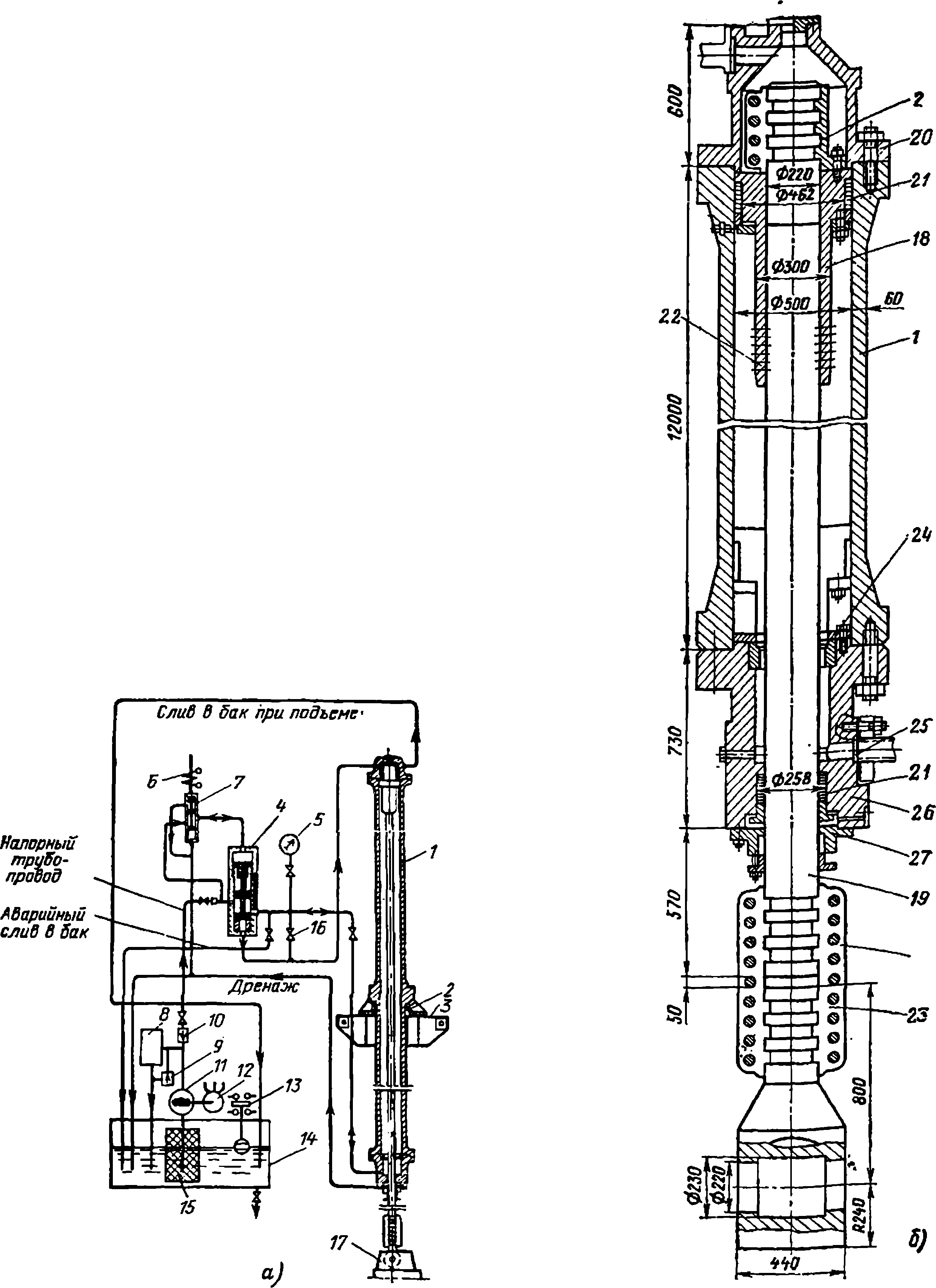

Рис. 14.18. Гидроподъемник аварийно-ремонтного затвора водоприемника:

а — схема действия; б — сервомотор; 1 — цилиндр сервомотора; 2 и 3 — опора; 4 — дифференциальный золотник; 5 — манометр; 6 — электромагнит с защелкой; 7 — золотник; 8 — клапан пусковой; 9 — клапан предохранительный; 10 — клапан обратный; 11 — масляный насос; 12 — электродвигатель насоса; 13 — реле уровня масла; 14 — масляный бак; 15 — фильтр; 16 — клапан запорный; 17 — затвор; 18 — поршень; 19 — тяга; 20 — верхняя крышка цилиндра; 21 — уплотнение; 22 — хвостовик (тормозное устройство, снижающее скорость затвора при подходе к порогу); 23 — разъемная кольцевая муфта; 24 — самоустанавливающееся дросселирующее кольцо; 25 — дросселирующая шайба; 26 — нижняя часть цилиндра; 27 — крышка цилиндра

Наиболее совершенным стационарным подъемным механизмом является гидроподъемник (рис. 14.1,8), представляющий собой гидравлическое устройство, состоящее из маслонапорной установки (МНУ), силового органа — сервомотора, вспомогательных механизмов и механизмов управления. Питание сервомоторов гидроподъемников осуществляется маслом или глицериновой смесью. Высокое давление в системе (до 40 МПа) создается насосами МНУ. Простота конструкции и надежность эксплуатации в летних и зимних условиях, большая грузоподъемность (до 900 т на один сервомотор) при сравнительно небольших размерах и массе механизмов, возможность работы сервомоторов в вертикальном, наклонном и горизонтальном положениях— все это способствует широкому использованию гидроподъемников на гидроэлектростанциях.

Применяются гидроподъемники с индивидуальным или групповым питанием сервомоторов от МНУ; с одним сервомотором (одна точка подвеса затвора) и с двумя синхронизированными в работе сервомоторами (две точки подвеса затвора); с телескопическим сервомотором; с сервомотором двустороннего действия.

Гидроподъемники с одним сервомотором в конструктивном отношении наиболее просты. Они применяются для обслуживания быстродействующих затворов гидротурбин, затворов водосбросов и турбинных водоводов.

Гидроподъемники с телескопическими сервомоторами позволяют производить подъем затвора на значительную высоту без увеличения длины сервомотора (например, при длине цилиндра сервомотора 10 м подъем затвора возможен на высоту до 19 м).

Гидроподъемники с сервомоторами двустороннего действия имеют возможность не только поднимать затвор, но и принудительно опускать его в текущую воду, прижимая к порогу с усилием, необходимым для надежного закрытия отверстия.

Средства малой механизации. Наряду с основными средствами механизации монтажных работ — мостовыми и козловыми кранами— на гидроэлектростанциях применяется подъемно-транспортные средства малой механизации. В турбинных шахтах для проведения ремонтных работ, как правило, устанавливаются тельферы, которые передвигаются по кольцевому рельсу, в некоторых случаях применяются передвижные кран-балки с кошками или тельферами, позволяющие обслуживать всю зону турбинной шахты. При наличии на станции необходимого количества средств малой механизации (талей, домкратов, электрокаров, переносного пневматического и электрического инструмента) создаются условия для обеспечения высокой производительности труда при выполнении монтажных и ремонтных работ.