Как следует из § 4.2, коэффициент перегрузки энергоблоков при работе с включенными ПВД без дополнительной модернизации оборудования не превышает П = 44-5%. Дальнейшее повышение нагрузки энергоблоков возможно после решения ряда технических проблем, связанных, в первую очередь, с увеличением производительности котлов и турбин.

В этой связи разработку технических решений, направленных на увеличение производительности котельных установок, необходимо вести в следующих направлениях:

обеспечение надежности работы радиационных и конвективных поверхностей нагрева;

повышение эффективности работы низкотемпературных поверхностей нагрева;

увеличение производительности тягодутьевых машин.

Впервые необходимую модернизацию оборудования для увеличения перегрузочных возможностей энергоблоков выполнили на энергоблоках 300 МВт с котлами ТГМП-314.

Кардинальным решением по увеличению производительности котов ТГМП-314 явилось удаление защитного покрытия подового экрана. Под топки котла выполнен горизонтальным и экранирован фронтовой и тыловой панелями НРЧ.

Его площадь 150 м2, что составляет более 15% поверхности НРЧ В проектном исполнении подовый экран был закрыт слоем шамотного кирпича толщиной 115 мм с обмазкой из хромитовой массы ПХМ-1 толщиной 25-30 мм. Расчеты показали, что удаление подового покрытия приводит к увеличению эффективности работы этой поверхности на 10—55%, что существенно повышает тепловосприятие экранов, увеличивает паропроизводительность котла, а также приводит к снижению тепловых потоков в нижней части топки.

В целях повышения эффективности работы низкотемпературных поверхностей нагрева был внедрен комплекс реконструктивных мероприятий: высокотемпературный подогрев воздуха в калориферах, увеличение поверхности нагрева воздухоподогревателей типа РВВ-98Г, использование схемы отсоса перетечного воздуха 1154].

Для получения дополнительного резерва по производительности тягодутьевых машин были демонтированы трубы Вентури в тракте горячего воздуха, удалена часть регистров горелок и демонтирован тракт рециркуляции горячего воздуха на всас дутьевых вентиляторов. Охлаждение балок конвективной шахты, которое по проекту осуществлялось воздухом, подаваемым из напорного короба дутьвых вентиляторов со сбросом его на всас, организовано наружным воздухом с подачей на всас дутьевого вентилятора. Демонтирован также байпас РВВ-98Г по газам.

Рис. 4.4. Реконструкция дутьевого вентилятора типа ВДН-28,6 котла ТГМП 314:

1 — рабочее колесо; 2— лопатка

Основным решением по повышению производительности дутьевых вентиляторов и увеличению подачи организованного воздуха в топку котла явилась реконструкция дутьевых вентиляторов, заключающаяся в увеличении диаметра рабочих колес путем наращивания лопаток (рис. 4.4).

Для обеспечения надежной работы турбины модернизация велась в двух направлениях: во-первых, проведена реконструкция собственно турбины, включающая комплекс мероприятий по увеличению пропускной способности проточной части турбины, снижению осевого усилия на упорный подшипник, снижению давления в тракте промежуточного перегрева пара, устранению низкочастотной вибрации ротора высокого давления, во-вторых, выполнены мероприятия по обеспечению надежности работы вспомогательного турбинного оборудования, включающие разработки по повышению надежности подогревателей высокого и низкого давлений, а также питательного насоса [154].

В целях увеличения проходного сечения направляющего аппарата регулирующей ступени турбины выполнена замена соплового сегмента № 4 регулирующей ступени с 8 соплами на сегмент с 16 соплами, что также увеличивает степень парциальности ступени и уравновешивает аэродинамические усилия, действующие на ротор. Увеличен ход регулирующего клапана N° 7 от 15 до 32 мм путем снятия ограничительного кольца сервомотора.

Для снижения осевого усилия на упорный подшипник выполнена калибровка диафрагм ЦВД и ЦСД. Наряду с калибровкой диафрагм для снижения осевого усилия (по рекомендации ПО ЛМЗ) выполнена проточка переднего концевого уплотнения ротора высокого давления.

Повышению несущей способности упорного подшипника способствовала реконструкция рабочих колодок с интенсификацией отвода теплоты по рекомендации НПО ЦКТИ.

В режимах перегрузок важное значение приобретает вопрос снижения давления промежуточного перегрева пара. Учитывая, что давление промежуточного перегрева при прочих равных условиях определяется сопротивлением проточной части ЦСД и, прежде всего, проходным сечением соплового аппарата 13-й ступени турбины, была выполнена калибровка направляющих аппаратов (диафрагм) 13-й и 15-й ступеней в сторону плюсового допуска.

В системе регенерации низкого давления проектные латунные трубки ПНД заменены на трубки из нержавеющей стали. Поверхностный вакуумный ПНД-2 заменен на смешивающий.

При разработке тхнических решений по обеспечению надежной работы ПТН выполнены мероприятия по повышению надежности разгрузочного устройства.

В режимах перегрузок основное внимание по генератору уделялось мероприятиям по повышению эффективности системы охлаждения. Сюда можно отнести повышение давления водорода в корпусе генератора от 0,34 до 0,39 МПа и выполнение разомкнутой схемы охлаждения газоохладителей циркуляционной воды в летнее время и основным конденсатом турбины при температуре охлаждающей воды ниже 10° С.

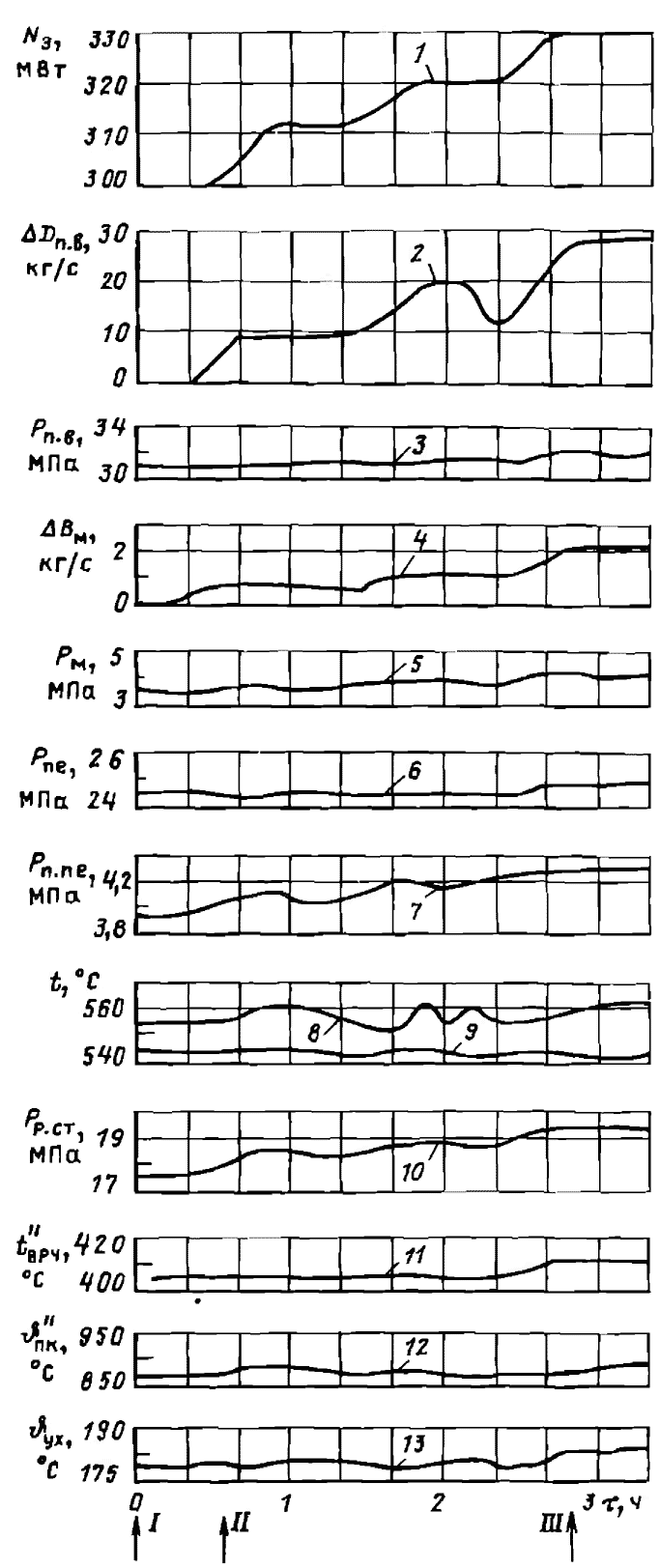

Режимы перегрузок после модернизации оборудования велись таким же образом, как и на энергоблоках в проектном исполнении. Постепенным увеличением расхода питательной воды,

топлива и воздуха увеличивалась производительность котла, а следовательно, и электрическая нагрузка энергоблока (рис. 4.5) При исходной нагрузке 300 МВт, что соответствует общему расходу питательной воды на котел 264 кг/с, котел работал со следующими основными параметрами; давление свежего пара 24.5 МПа, температура свежего пара 545° С, расход мазута 18,6 кг/с, температура питательной воды 272° С, температура уходящих газов 178° С.

Увеличение производительности котла сверх номинальной приводит к изменению параметров по пароводяному тракту. Поэтому были определены критерии ограничения дальнейшего увеличения перегрузочных возможностей котла и энергоблока в целом, а именно максимальная производительность котла не должна превышать 292 кг/с, давление свежего пара в регулирующей ступени турбины не должно быть выше 19 МПа, температура металла экранных поверхностей нагрева не должна превышать 585° С. Как следует из рис. 4.5, увеличение производительности котла до 290 кг/с приводит к повышению нагрузки энергоблока примерно до 330 МВт, при этом частота вращения ротора ПТН увеличивается от 93 до 97 с а давление питательной воды возрастает в среднем на 1,5 МПа и составляет 32 МПа.

Все критерии надежности в режиме перегрузок выдерживались в норме. Расход мазута на котел увеличился при нагрузке 330 МВт на 2 кг/с и составил 20,5 кг/с, а давление его перед горелками — до 4 МПа. Увеличение подачи топлива на котел осуществлялось без изменения состава работающего оборудования мазутонасосной. Оптимальный коэффициент избытка воздуха при указанной нагрузке а= 1,015н- 1,02, т е. не изменился по сравнению с а при номинальной нагрузке. Температура газов в поворотной камере и за конвективным пароперегревателем повысилась соответственно на 28 и 25° С. Наибольший прирост температур среды по пароводяному тракту котла отмечен на выходе из экономайзера 12° С, из НРЧ и СРЧ 12 и 10° С соответственно.

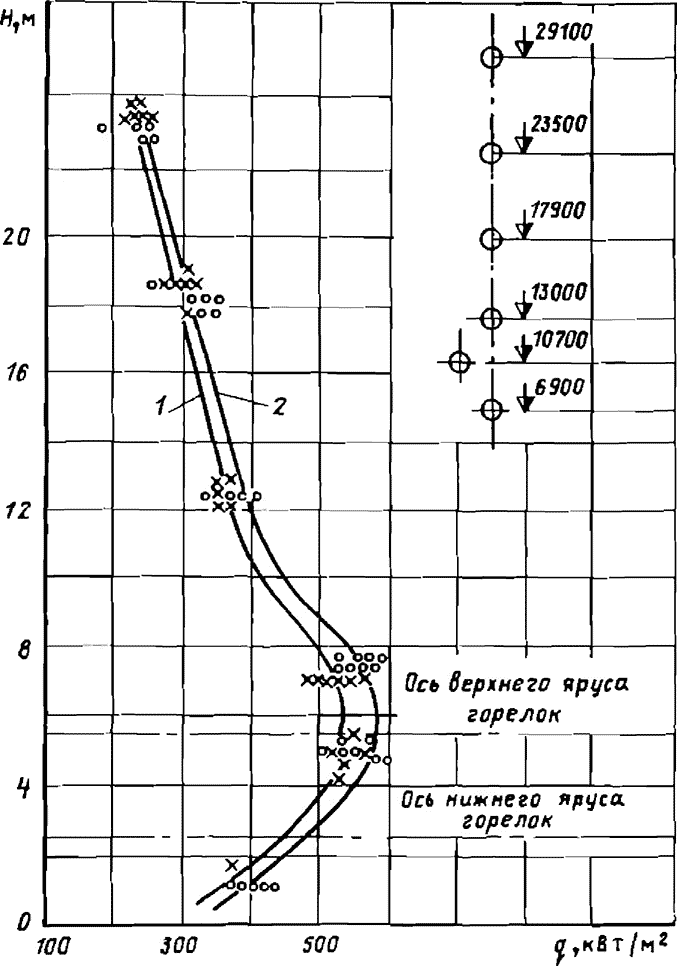

Подтверждением последнего может явиться слабое изменение падающих тепловых потоков на экраны по высоте топочной камеры (рис. 4.6) Максимальное значение падающих тепловых потоков зафиксировано на уровне оси верхнего яруса горелок боковых стен топки, которое составило 615 кВт/м2. Среднее значение падающих тепловых потоков на отметках 10—13 м при нагрузке 330 МВт 560 кВт/м2

Сравнивая рис. 4.2 и рис. 4.6, можно отметить, что режимы нагрузок 300 МВт до и после реконструкции по тепловым потокам в топке существенно не отличаются. В режиме перегрузок до 330 МВт падающие тепловые потоки практически такие же, как и при нагрузке 310—315 МВт до реконструкции котла.

Рис. 4.5. Основные параметры энергоблока 300 МВт с котлом ТГМП-314 при его перегрузке до 330 МВт после модернизации оборудования:

1 — мощность на клеммах генератора; 2 — приращение расхода питательной воды на котел: 3 — давление питательной воды: 4— приращение расхода топлива (мазута); 5 давление мазута; 6 и 7 — давление свежего пара и пара промперегрева; 8 — температура пара промперегрева; 9 то же свежего пара, 10 — давление пара в регулирующей ступени турбины; 11 температура среды за ВРЧ; 12 и 13 температура газов в поворотной камере и за дымососом; 1 — нагрузка энергоблока 300 МВт; // — начало перегрузки энергоблока, 111 — конец перегрузки

Увеличение падающих тепловых потоков с ростом нагрузки (в области максимальных нагрузок) имеет линейную зависимость, и при повышении нагрузки энергоблока на 30 МВт падающие тепловые потоки составляют примерно 25—35 кВт/м2, при этом изменение температуры металла наружной стенки труб НРЧ составляет 5-10° С.

Рис. 4.6. Изменение падающих тепловых потоков на боковую стену топки по высоте экранов котла ТГМП-314 после модернизации оборудования последнего; 1 — нагрузка энергоблока 300 МВт; 2 — то же 330 МВт

Реконструкция дутьевых вентиляторов и форсировка дымососов позволили создать запас по производительности тягодутьевых машин для повышения мощности сверх номинальной и компенсировать затраты по преодолению возросшего сопротивления газовоздушного тракта.

Увеличение паропроизводительности котла на 10% сверх номинальной не приводит к снижению надежности работы тягодутьевых машин, работающих с необходимым эксплуатационным запасом. При температуре наружного воздуха не выше 10° С оба дутьевых вентилятора во всем диапазоне перегрузок работают на первых скоростях вращения.

В летнее время при более высоких температурах наружного воздуха при нагрузках примерно 320—325 МВт один из дутьевых вентиляторов необходимо переводить на вторую скорость вращения.

При паропроизводительности котла 292 кг/с и проектных направляющих аппаратах регулирующей ступени турбины (вы сота лопаток 22±0,2 мм, горла канала 10,4 мм) давление пара перед стопорными клапанами возрастает до 26,8 МПа. Давление пара в регулирующей ступени 19 МПа, что соответствует предельным значениям.

Выполненная реконструкция турбины, указанная выше, позволила увеличить расход свежего пара до 302 кг/с при давлении его перед турбиной 23,6 МПа.

В условиях увеличенного расхода пара на турбину возникают ограничения по допустимым значениям температур рабочих колодок упорного подшипника. Выполненная калибровка диафрагм ЦВД и ЦСД, а также проточка концевых уплотнений ротора высокого давления позволили снизить температуру баббита рабочих колодок упорного подшипника в среднем на 12—14° С, а наиболее нагретых на 15—17° С. В режимах номинальной нагрузки осевое усилие практически уравновешено и разность температур между рабочими и нерабочими колодками упорного подшипника находится в пределах 10—15° С.

Установка осерадиальных надбандажных уплотнений в цилиндрах высокого и среднего давлений, сегментного подшипника № 1, четвертого соплового сегмента регулирующей ступени с 16 каналами исключила низкочастотную вибрацию ротора высокого давлении турбины.

Важным элементов, как уже отмечалось выше, требующим исследований при внедрении режимов перегрузок энергоблоков, являются паропроводы пара промперегрева, которые рассчитаны на определенные параметры среды и не допускают их превышения.

Паропроводы пара промперегрева энергоблоков 300 МВт рассчитаны на давление 3,92 МПа.

Снижение давления пара в тракте промперегрева ниже указанного значения при перегрузках достигается в результате калибровки диафрагм, при этом происходит изменение целого ряда параметров термодинамического процесса энергоблока. Увеличивается использованный перепад энтальпий в ЦВД на 5,5 кДж/кг, снижается температура пара за ЦВД и газов за КПП на 3,5° С, за экономайзером в среднем на 2° С, уменьшается расход воды на аварийные впрыски примерно на 0,45 кг/с, повышается степень сухости пара в последних ступенях турбины. Отмеченные изменения положительно влияют на повышение экономичности и надежности оборудования. Количественная оценка повышения экономичности энергоблока весьма незначительна и находится на уровне 0,04%.

Недостатками решения по снижению давления пара промперегрева являются ухудшение КПД цикла из за увеличения отклонения от теоретически оптимального значения давления промежуточного перегрева пара, а также увеличение напряжений в рабочих лопатках последних ступеней ЦВД в связи с увеличением срабатываемого перепада энтальпий.

Следует отметить, что тракт основного конденсата для энергоблоков 300 МВт не вызывает ограничений при повышении электрической нагрузки до 330 МВт. Конденсатные и питательные насосы обеспечивают устойчивую работу энергоблоков при перегрузках.

Таким образом, энергоблоки 300 МВт с газомазутными котлами и турбинами К*300-240 ПО ЛМЗ могут нести нагрузку 330 МВт после выполнения необходимой модернизации оборудования и надлежащей его эксплуатации [154].