ПУТИ ПОВЫШЕНИЯ НАДЕЖНОСТИ КОТЛОВ ПРИ ЧАСТИЧНЫХ НАГРУЗКАХ ЭНЕРГОБЛОКОВ

Надежная работа оборудования ТЭС на минимальных нагрузках в значительной мере предопределяется однозначностью гидравлических характеристик, относительно низкими гидравлическими и тепловыми разверками в панелях экранов и элементах в целом, поэтому еще на стадии проектирования необходимо стремиться обеспечить минимальное гидравлическое сопротивление поверхностей нагрева котла, а также отсутствие режима ухудшенного теплообменав ЗБТ

Максимальная температура наружной поверхности труб должна быть ниже температуры окалинообразования или температуры изменения структуры металла. Это особенно важно для радиационных поверхностей нагрева, на которых при больших и сильно меняющихся тепловосприятиях окалина образуется весьма интенсивно [151].

Предельно допустимые температуры наружной поверхности труб котлов по их жаростойкости приведены в табл. 2.1.

Равномерный обогрев экранов при прочих равных условиях способствует достаточно равномерному их тепловосприятию. В реальных условиях эксплуатации равномерного обогрева, а следовательно, и тепловосприятия радиационных или конвективных поверхностей нагрева достичь невозможно, в связи с чем на практике поверхности нагрева разделяют на отдельные элементы.

Таблица 2.1. Предельно допустимые температуры наружных поверхностей нагрева по их жаростойкости, ° С

Марка стали | Мазут | Эстонский сланец | Другие топлива |

20 | 410 | 450 | 450 |

12X1МФ | 585 | 540 | 585 |

12Х2МФСР | 585 | 540 | $95 |

ЭИ531 | 585 | 545 | 600 |

ЭИ756 | 620 | 560 | 630 |

1Х18Н12Т | 610 | 610 | 640 |

Примечание. Допустимая температура для стали Ι2Χ1ΜΦ в экранах мазутных котлов с местными удельными тепловосприятиями более 350·103 ккал/(м2-ч) ограничивается 540° С.

После каждого элемента среда перемешивается в смесителях или коллекторах и поступает в последующий элемент с относительно

равномерной температурой и энтальпией. Таким образом снижаются тепловые и гидравлические разверки.

Однако, как показали исследования, на практике не всегда можно достичь желательных результатов. Экраны НРЧ котла ТП-110 состоят из панелей с десятиходовой подъемно-опускной схемой труб типа U-образных. Исследования работы такой панели показали, что при определенных условиях вследствие неравномерного обогрева труб змеевики имеют различные гидравлические характеристики.

К основным факторам, влияющим на теплогидравлическую разверку, следует отнести [87] неравномерный обогрев экранов, неодинаковые энтальпии среды на входе при равномерном обогреве, разные длины обогреваемых труб, различные коэффициенты сопротивления труб при их одинаковых длинах.

Разработку гидравлических схем прямоточных котлов следует вести с учетом предупреждения появления отрицательного нивелирного перепада давления. Для этого в панелях экранов, где энтальпия среды соответствует ЗБТ, раздающие коллекторы целесообразно располагать снизу, а собирающие — на уровне верхней части панели [32].

В режимах пульсационной неустойчивости среды эффективным средством является установка дроссельных шайб в экранные или подводящие трубы к входным коллекторам экранов. Диаметр шайб следует выбирать таким, чтобы устранить пульсации и получить однозначную характеристику.

Установку шайб в элементах радиационных поверхностей целесообразно производить, если энтальпия среды ниже h = = 1675 кДж/кг. Если энтальпия среды выше, установка дроссельных шайб ожидаемого эффекта не дает. Установка шайб в трубы перегревательных поверхностей нагрева тоже в некоторой степени ограничивает гидравлическую разверку.

Снижение тепловых и гидравлических разверок, а также пульсаций возможно путем установки проходных промежуточных коллекторов или дыхательных коллекторов. На котлах ТГМП-314 проверена эффективность работы комплекса средств — подпорных шайб и так называемых гидродинамических перемычек (дыхательных коллекторов ограниченного поперечного сечения) [97]. Указанный комплекс средств позволяет снизить тепловую и гидравлическую разверки в экранах котла, а также уменьшить пульсационную неустойчивость.

Главным средством повышения устойчивости гидродинамики является увеличение массовой скорости в экранах котла. Увеличение массовой скорости также приводит к улучшению теплообмена в топке. В то же время с ростом массовой скорости увеличивается сопротивление пароводяного тракта, а следовательно, повышаются и расходы энергии на собственные нужды. Причем, как показали исследования, для возможности снижения минимальной нагрузки энергоблока и, в частности, котла необходимо обеспечить повышенные массовые скорости не в целом тракте котла, а лишь в наиболее напряженных элементах экранов. Как правило, последними являются радиационные поверхности нагрева [5, 12, 14, 98 -101 и др.].

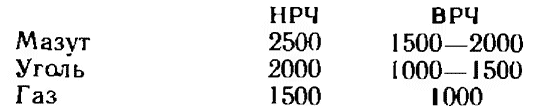

При проектировании гидравлических схем радиационных поверхностей нагрева прямоточных котлов сверхкритического давления рекомендуется принимать следующие массовые, скорости в расчете на номинальную паропроизводительность котла [87], кг/ (м2· с)

При расчетах надежности гидравлических схем пароперегревателей или их экспериментальной проверке следует ориентироваться на следующие значения массовых скоростей (номинальная паропроизводительность) [151], кг/(м2-с): для конвективных пароперегревателей свежего пара 500, промежуточных конвективных пароперегревателей 300, ширмовых пароперегревателей 800—1100, настенных радиационных перегревателей 1000— 1500.

Для обеспечения достаточно высоких массовых скоростей в радиационных поверхностях нагрева на частичных нагрузках и при пусках котлов рекомендуется применять схемы с комбинированной циркуляцией среды [32, 103, 138]. При этом через испарительные поверхности нагрева за счет установки дополнительных устройств или специальных схем прокачивается значительно большее количество рабочей среды, чем это необходимо для получения заданной паропроизводительности котла.

Схемы рециркуляции среды различаются по виду циркуляции (естественная или принудительная) и по ее давлению (сверхкритическое или докритическое). К схеме с естественной циркуляцией среды следует отнести схемы с выносными коллекторами, а к схеме с принудительной циркуляцией среды — схему с НРС или эжекторами (рис. 2.1)

Надежную работу блока на частичных нагрузках за счет дополнительной циркуляции среды в экранах котлов при докритическом или комбинированном давлении (при поддержании до сепаратора сверхкритического давления, а в нем и перегревательных поверхностях—докритического) могут обеспечить схемы с полнопроходным сепаратором.

В настоящее время существует ряд схем как с естественной и принудительной циркуляцией среды, так и при работе на докритическом и сверхкритическом давлениях среды [69, 104—107 и др.]. Наиболее известные и перспективные из них следующие.

Схема с принудительной циркуляцией среды.

Рис. 2.1. Принципиальные схемы рециркуляции среды в поверхностях нагрева котлов:

1 — питательный насос; 2 — экономайзер; 3— НРС; 4 испарительные поверхности нагрева; 5-ВЗ, 6 — перегревательные поверхности нагрева; 7 теплообменник; 8 — линия сброса среды в деаэратор; 9 — полнопроходной сепаратор, 10 -резервуар; 11 — дроссели; 12 — эжектор; 13 ~-смеситель; 14 — подача пара к турбине

Главным преимуществом такой схемы является то, что она может обеспечить циркуляцию среды в контуре практически во всем диапазоне нагрузок. В СССР наибольшее распространение получила схема с насосами рециркуляции (рис. 2.1, а). В ФРГ, США и Японии успешно применяются несколько другие схемы как с НРС, так и без них. Одна из таких схем приведена на рис. 2.1, б. Схема работает следующим образом. Часть среды после радиационных поверхностей нагрева с учетом обеспечения заданной паропроизводительности подается в специальный теплообменник (типа ПВД), где происходит подогрев питательной воды. Охлажденная среда отводится в деаэратор. Схема обеспечивает достаточно высокие скорости в радиационных поверхностях нагрева в широком диапазоне нагрузок.

Схема с полно проходным сепаратором.

На рис. 2.1,в приведена схема, с помощью которой можно осуществлять рециркуляцию среды через экономайзерные и испарительные поверхности нагрева в количествах, необходимых для поддержания высокой надежности работы поверхностей нагрева. Между испарительными и пароперегревательными поверхностями устанавливается полнопроходной сепаратор, где происходит разделение пароводяной смеси. Необходимая паропроизводительность котла при этом зависит от уровня тепловыделения в топке и подачи питательной воды в резервуар, который размещен на всасе НРС. В резервуаре происходит смешение питательной воды и отсепарированной среды.

Представляет интерес также схема с эжекторной установкой. Отбор части рабочей среды производится за отдельными поверхностями нагрева и после смешения с основным потоком при помощи эжектора подается на вход в эти же поверхности (рис. 2.1 г). Преимущество схемы с эжекторной установкой заключается в простоте исполнения, а недостатки — это сложность эксплуатации и относительно низкая надежность эжекторных установок.

На рис. 2.1, показана схема с полнопроходным сепаратором и с НРС, которая работает по такому же принципу, как и схема на рис. 2, г, однако рециркуляция среды осуществляется НРС.

Достоинствами схем с полнопроходным сепаратором являются более высокая эффективность работы и возможность регулирования уровня воды в нем. Нет необходимости в установке ВЗ и дросселя на входе в сепаратор.

К недостатку следует отнести относительно большие толщины стенок сепараторов, что приводит к снижению маневренности. Применение НРС, а следовательно, дополнительных трубопроводов и смесителей также несколько усложняет схему.

Схема с естественной циркуляцией среды.

Схема может быть перспективной для прямоточных котлов. Принцип ее работы заключается в том, что часть рабочей среды отбирается за отдельными поверхностями нагрева и отводится в смеситель, который располагается выше отметки поверхностей нагрева, из которых отбирают среду (рис. 2.1,0) За счет перепада нивелирных давлений (с учетом удельного веса воды и пара) среда по отводящим трубам из смесителя поступает на вход в поверхности нагрева котла.

Следует отметить, что рассмотренные схемы применимы не только для снижения минимальных нагрузок в стационарных условиях работы котлов, но и в пусковых режимах. Вопросы использования схем с рециркуляцией среды в пусковых режимах и влияния снижения растопочного расхода питательной воды на продолжительность пуска и пусковые потери рассмотрены в гл. 5.