При переносе основного пункта управления из машинного зала в ГЩУ наиболее сильно трансформируется система контроля технологических параметров агрегата. Совершенно очевидно, что механическое перенесение контрольно-измерительных приборов всех агрегатов из машинного зала в помещение ГЩУ создаст там обстановку перенасыщения информацией и психологической напряженности. Кроме того, такой механический перенос оказывается невозможным и по чисто объективным причинам. Прежде всего, перенос контрольно-измерительных приборов в ГЩУ связан со значительным удлинением соединительных линий, как электрических, так и гидравлических. Для цеха с шестью агрегатами при ширине ячейки 18 м длина линии может достигать 150—200 м, что помимо лишнего расхода материала связано обычно с потерей точности измерения. Однако главное затруднение заключается в том, что измерение параметров в аналоговой форме, удобной в силу своей простоты для внутрицеховой поагрегатной системы контроля, оказывается совершенно непригодным для передачи данных на станционный или диспетчерский пункт управления, а также для организации автоматической периодической регистрации параметров.

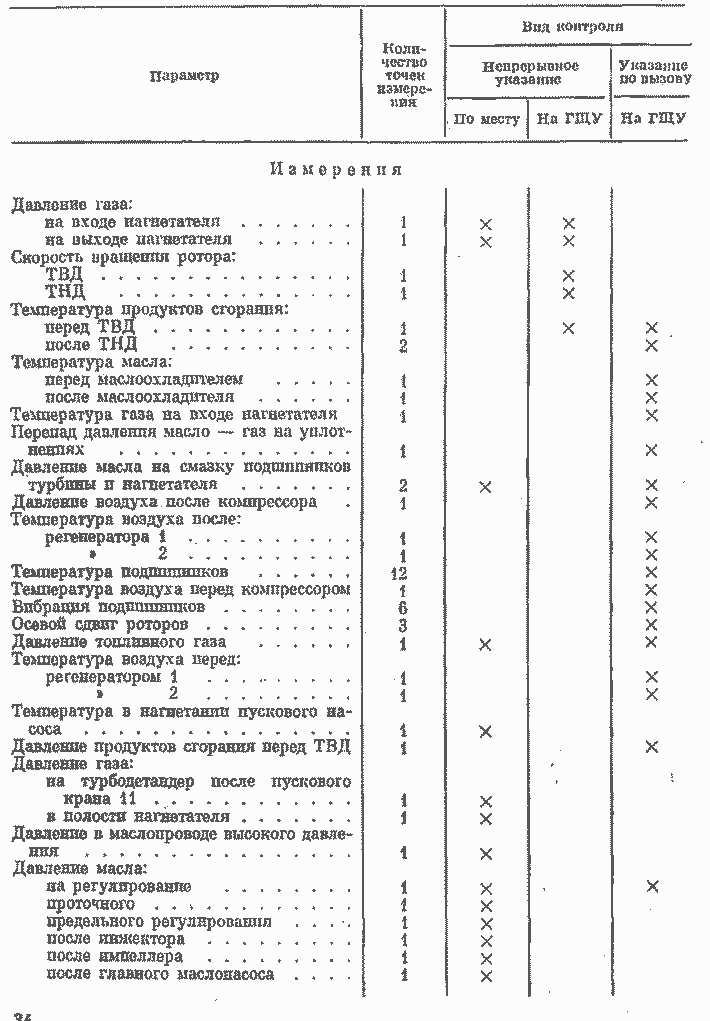

Перечень параметров, контролируемых АСУ

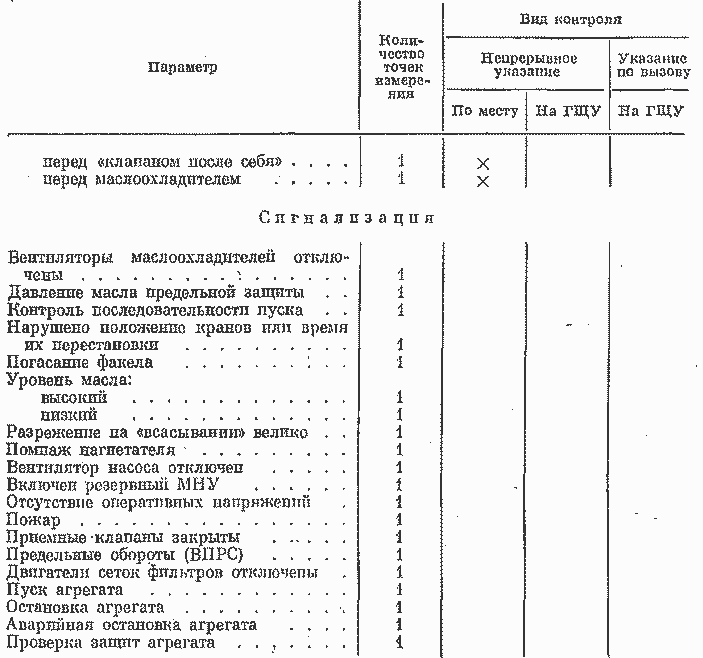

Рис. II.2. Структурная схема СДК.

АΠ1, . . ., АП6 — агрегатные панели агрегатов·, ППП — постоянно подключенные приборы; ЦП — цифровой индикатор; ПКВ — панель кнопок вызова; УВА — узел выбора агрегата; УВП — узел выбора параметра; КУ1, . . КУ6 — коммутирующие устройства агрегатов; ДА1, ДА6 — датчики параметров агрегатов; ДОП — датчики основных параметров; ДВП — датчики вспомогательных параметров; МП — местные приборы; НП — нормирующие преобразователи (входные мосты); АЦП — аналого-цифровой преобразователь; ЦПУ — цифропечатающее устройство;

СПУ — станционный пункт управления.

Для уяснения принципов построения системы централизованного контроля (СЦК) рассмотрим вкратце выполняемые ею функции.

1. СЦК должна обеспечить оператору возможность по мере надобности проконтролировать требуемый параметр. Исходя из соображений психологического комфорта, часть параметров, наиболее существенных, должна быть доступной оператору всегда и без каких-либо действий с его стороны. К числу таких параметров обычно относят температуру газа перед турбиной высокого давления, скорость вращения турбин высокого и низкого давления, давление газа на входе и выходе нагнетателя.

Другая часть параметров относится к числу вспомогательных, и их значение должно становиться доступным оператору только по его воле, в случае необходимости. Здесь наиболее удобен «контроль по вызову», позволяющий в нужный момент вызвать требуемый параметр на цифровое табло или стрелочный прибор. И наконец, третья группа параметров может быть условно названа наладочной, так как текущие значения входящих в нее величин обычно не представляют интереса для оператора в ходе нормальной эксплуатации, однако оказываются существенными при наладке и ревизии. Для этой группы параметров используются расположенные в машинном зале, вблизи от агрегата, показывающие приборы. В табл. II.1 приведены контролируемые параметры агрегата и показано их разделение на перечисленные выше группы.

2. СЦК должна обеспечить возможность автоматической периодической регистрации параметров агрегата в удобной для прочтения форме. Практически единственной приемлемой для условий компрессорной станции формой регистрации является цифровая печать значений параметров на бланке в натуральном масштабе. Для осуществления такой цифропечати СЦК должна обладать возможностью преобразовывать электрический или механический аналог измеряемой величины в цифровой код, а также иметь обегающее переключающее устройство для периодического подключения датчиков к системе аналого-цифрового преобразователя.

- СЦК должна обеспечить возможность передачи необходимой информации на станционный или диспетчерский пункт управления. Связь со станционным пунктом удобнее всего осуществлять также в цифровом коде, используя выход аналого-цифрового преобразователя.

Примерная структурная схема СЦК, выполняющей рассмотренные функции, изображена на рис. П.2.

Датчики параметров агрегата, в соответствии с описанной выше классификацией, разделены на три группы. Первая группа — датчики основных параметров ДОП — соединены непосредственно с показывающими приборами ППП, установленными на агрегатной панели АП соответствующего агрегата в ГЩУ. Для осуществления непрерывной индикации выбираются стрелочные показывающие приборы. Это создает определенные удобства для оператора, так как позволяет быстро оценить ситуацию по положению стрелок на шкале, не снимая точного численного отсчета. Придавая особое значение величине температуры газа перед турбиной, для ее измерения используют регистрирующий прибор с непрерывной записью на диаграммной ленте.

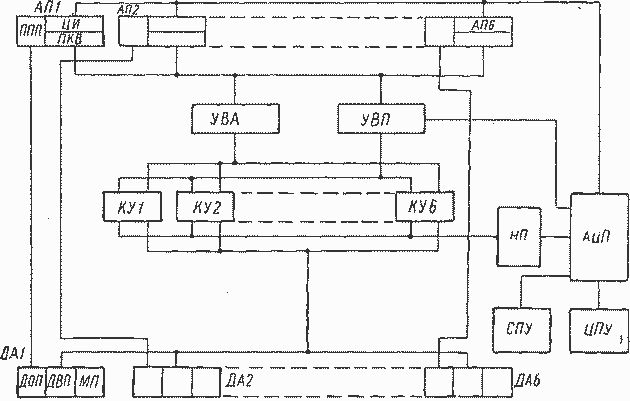

Рис. II.3. Управление коммутирующим устройством СЦК.

Во вторую группу — датчики вспомогательных параметров ДВП — входят приборы различных типов: термометры сопротивления, термопары, датчики дифференционально-трансформаторного типа и датчики с токовым выходом. Общее число датчиков этой группы для одного агрегата может доходить до 40, и непосредственное их соединение с какими-либо устройствами, расположенными в ГЩУ, приведет, как уже отмечалось, к непомерно большому расходу кабеля.

Для уменьшения числа соединительных линий между ГЩУ и агрегатом служит коммутирующее устройство КУ, с помощью которого датчики поочередно подключаются к измерительным узлам системы. В коммутирующем устройстве, которое должно устанавливаться в машинном зале, используется некритичная к климатическим условиям релейная аппаратура: герметизированные реле типа РМУГ или РЭС-8, безъякорные реле. Отметим, что, несмотря на использование коммутирующего устройства, некоторый перерасход кабеля в связи с переходом на СЦК все же остается. Это объясняется главным образом необходимостью прокладывать линии управления переключающими реле. Однако, как видно из рис. II.3., схема управления коммутирующим устройством может быть построена таким образом, что относительная величина перерасхода кабеля будет уменьшаться с увеличением числа машин, обслуживаемых СЦК. Действительно, если для первого агрегата увеличение длины кабеля составляет п, а расстояние между машинами I, то для двух машин расход кабеля будет не 2п I, а п + I, для трех машин — п + 21 и т. д.

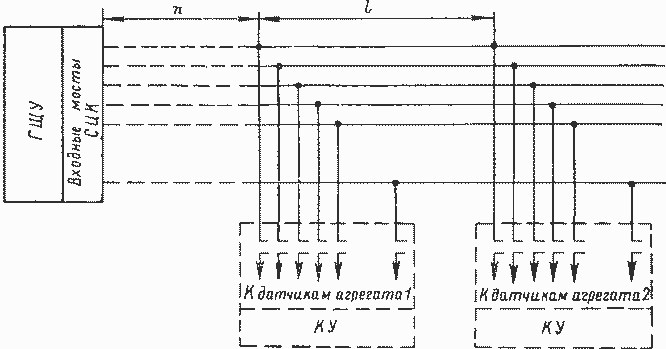

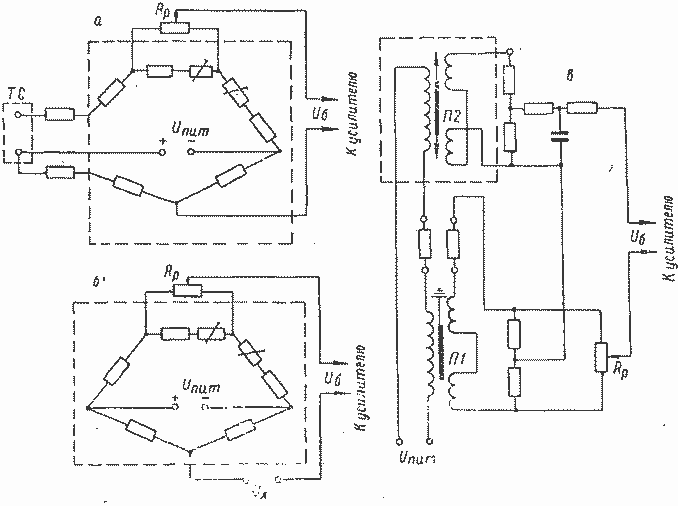

Рис. II.4. Входные мосты для термометра сопротивления (а), термопары (дифференциально-трансформаторного датчика (б).

Для удобства и единообразия дальнейшей: обработки сигналов в СЦК они должны быть нормализованы (унифицированы), т. е. приведены к единому виду, например, превращены в сигналы постоянного тока или постоянного напряжения, величина которых в зависимости от измеренного значения параметра может изменяться в определенных пределах, например от 0 до 5 ма или от 0 до 20 мв. Для унификации сигналов большей частью используются мостовые схемы (рис. II.4). Затем напряжение или ток измерительной диагонали моста преобразуется с помощью электронных схем в сигнал нужной формы.

На рис. II.4, а показана мостовая схема для преобразования изменения сопротивления термометра ТС, определяемого измеряемой температурой, в напряжение постоянного тока. Схема рис. II.4, б позволяет получить напряжение, пропорциональное температуре, измеряемой термопарой. Автоматическая компенсация температуры холодного спая при этом осуществляется благодаря нелинейной температурной зависимости одного из сопротивлений моста. Напряжение на выходе схемы рис. II.4, в пропорционально перемещению плунжера П1 дифференциально-трансформаторного датчика. Датчики такого типа используются обычно в приборах для измерения давления или разности давлений (манометры, дифманометры). Для основных типов датчиков устройства нормализации сигналов серийно выпускаются приборостроительной промышленностью.

Известны СЦК, в которых операция нормализации сигналов совмещается с измерением их величины и преобразованием этой величины из аналоговой формы в дискретную, числовую. На таком принципе построены, например, машины централизованного контроля типа ЭЛРУ и система, разработанная УГПИТяжпромавтоматика. В этих системах мостовые схемы нормализации сигналов связаны непосредственно с автоматическим потенциометром (например, типа ПП), где величина сигнала преобразуется в угол поворота вала, с которым соединен движок реохорда компенсации. С этим же валом связано устройство аналого-цифрового преобразования (АЦП).

В машине ЭЛРУ такое преобразование осуществляется с помощью многоламельного щеточного переключателя, в котором угол поворота щеток, насаженных на вал потенциометра, превращается в последовательность импульсов, считываемых трехдекадным счетчиком. Аналогичная задача в системе УГПИТяжпромавтоматика выполняется с помощью диска с зубцами, насаженного на вал потенциометра. При вращении диска зубцы проходят мимо бесконтактного датчика, вызывая в нем серию импульсов, которые также поступают в трехдекадный счетчик. В машинах других типов аналого-цифровые преобразователи могут быть построены на электронных схемах. В основе многих преобразователей лежит принцип линейного развертывания.

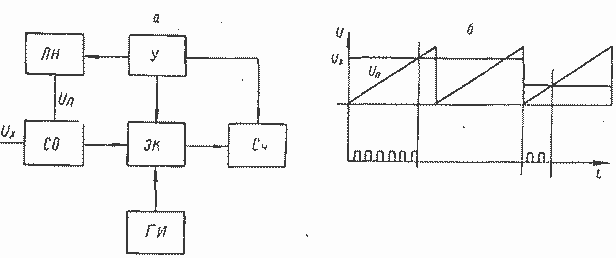

Аналого-цифровой преобразователь (рис. II.5; а) состоит из генератора развертывающего линейного (пилообразного) напряжения ЛН, генератора импульсов постоянной скважности Г И, управляющего устройства У, нуль-органа СО и счетчика Сч. Аналоговый сигнал преобразуется в цифровой код путем счета числа импульсов за время, в течение которого развертывающее напряжение становится равным напряжению измеряемого сигнала. Рис. II.5, б иллюстрирует принцип линейного развертывания. Измеряемый сигнал Ux представлен в виде постоянного напряжения. Развертывающее напряжение Uл сравнивается с Ux с помощью органа сравнения СО (нуль-орган). В зависимости от величины Ux от начала счета до момента равенства Ux и Uл проходит разное время и через электронный ключ ЭК на счетчик поступает разное число импульсов. Преобразователи с линейным развертыванием могут быть сделаны более быстродействующими и более точными, чем преобразователи

угла поворота, в которых быстродействие и точность лимитируются электромеханической следящей системой. .

Режим работы системы централизованного контроля, т. е. частота измерения параметров, выбирается с помощью командного устройства. Контроль параметров по вызову осуществляется нажатием кнопки выбранного параметра на агрегатной панели ПКВ (см. рис. ΙΙ.2), а счет производится на цифровом табло ЦИ, установленном там же. Параметры регистрируются автоматически через установленные промежутки времени, но могут быть проверены и по вызову оператора. Аналогичные режимы возможны и при передаче информации на СПУ или ДП. Следует отметить, что отсутствие эксплуатационного опыта не позволяет сейчас в окончательном виде определить задачи и порядок работы СЦК компрессорного цеха.

Рис. II.5. Структурная схема время-импульсного аналого-цифрового преобразователя.

Технические характеристики СЦК можно сформулировать следующим образом.

- Устройства системы должны быть рассчитаны на обслуживание цеха с 12 агрегатами, каждый из которых имеет по 45—50 точек измерения.

- В качестве датчиков системы контроля могут быть использованы стандартные устройства измерения температуры и давления, термометры сопротивления, термопары, манометры дифференциально-трансформаторной системы, а также любые приборы с нормализованным по току или напряжению выходом.

- Основная погрешность СЦК при измерении и регистрации параметров не должна превышать 1%.

Внедрение системы централизованного управления и контроля должно сыграть положительную роль в повышении уровня автоматизации компрессорного цеха и газопровода в целом. С внедрением СЦКУ уменьшится численность обслуживающего персонала цеха и существенно улучшатся условия его работы, повысится оперативность управления газопроводом.