Система защиты газотурбинного агрегата осуществляет контроль наиболее важных параметров и подает команду на автоматическую экстренную остановку в случае выхода параметра за допустимые пределы. Параметры агрегата, по которым действует автоматическая защита, можно разделить на две группы. Первую образуют параметры, аварийное значение которых может быть достигнуто только в результате какого-либо нарушения режима.

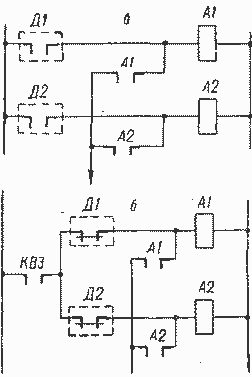

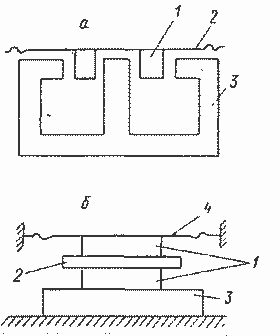

Рис. II.8. Цепи защиты.

Д1, Д2 — контакты датчиков защиты; А1, А2 — реле защиты л их контакты; КВЗ — контакты включения защиты.

В условиях нормальной эксплуатации и на неработающем агрегате значения этих параметров лежат по одну сторону от уставки срабатывания, которая обычно выше нормального значения параметра. Вторую группу составляют параметры, для которых значения, соответствующие аварийной ситуации, лежат по ту же сторону от уставки срабатывания (например, ниже), что и значения их на остановленном агрегате. В процессе нормальной эксплуатации значения этих параметров лежат по другую сторону от уставки срабатывания защиты.

Алгоритм управления для цепей защиты по параметрам второй группы характеризуется введением логических операций «включение защиты». В большинстве случаев в этих цепях используются нормально замкнутые контакты датчиков (режим инвертора), тогда как для цепей защиты параметров первой группы обычно используются нормально открытые контакты (режим повторителя).

Структура цепей защиты для всех параметров одинакова. На рис. II.8, а изображена цепь защиты для любого параметра первой группы, а на рис. II.8, б — для любого параметра второй группы. Структура цепи достаточно проста, вследствие чего основное значение для характеристики канала защиты приобретают свойства датчика — прибора, измеряющего параметр и формирующего дискретный управляющий сигнал, и логической схемы, осуществляющей операцию «включение защиты». Рассмотрим подробнее некоторые из каналов защиты, начав с защиты параметров первой группы.

Для защиты по температуре газа перед турбиной высокого давления, одной из важнейших в системе защиты газотурбинного агрегата, необходимо измерять текущее значение параметра и формировать аварийный сигнал в случае возрастания параметра до предельно допустимого уровня. При конструировании турбины проектировщик, увеличивая полезную мощность и к. п. д. агрегата, стремится приблизить номинальное рабочее значение температуры, газа перед турбиной к максимально допустимому, не вызывающему еще разрушения материала. Поэтому измерять температуру газа в канале защиты необходимо по возможности более точно и с минимальным запаздыванием.

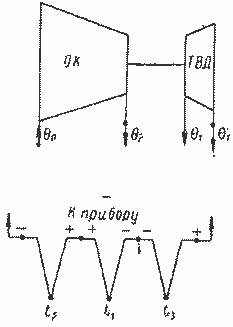

Рис. II.9. Намерение температуры перед ТВД методом трех термопар.

Измерительные термопары устанавливаются между камерой сгорания и турбиной высокого давления. Для уменьшения влияния неполного перемешивания продуктов сгорания, приводящего к неравномерности поля температур, а также для уменьшения воздействия прямого лучеиспускания на термопары их следует устанавливать по возможности дальше от камеры сгорания. При значительной неравномерности температурного поля необходимо для получения среднего значения использовать несколько термопар, соединенных параллельно.

Для турбин с «разрезным валом» применяется еще один способ определения температуры перед ТВД. Исходя из того, что мощности турбины высокого давления и осевого компрессора равны, а механические потери вала высокого давления покрываются разницей в расходах рабочего тела через турбину и воздуха через компрессор, а также разницей в их теплоемкостях, можно считать, что перепад температур в компрессоре равен перепаду температур в турбине высокого давления. В таком случае температура газа перед ТВД может быть определена как сумма температуры газа за ТВД и перепада температур на осевом компрессоре (рис. II.9).

Измеренной таким образом температурой можно корректировать точку настройки срабатывания защиты. Непосредственное использование этого замера для защиты нежелательно из-за его инерционности и нестабильности в переходных режимах. Следует обратить внимание на обязательность показанного на рис. II.9 порядка соединения термопар, а также на то, что в этом случае не требуется никаких специальных мер по компенсации температуры холодных спаев, кроме тех, что имеются в автоматическом потенциометре (хотя при последовательном соединении термопар этот вопрос и требует специального рассмотрения).

Запаздывание термопары достаточно велико. Для обеспечения устойчивости термопары к длительному воздействию высоких температур (700—900° С) ее электроды приходится делать из провода относительно большого диаметра и заключать в защитный чехол. Из-за этого наиболее быстродействующие из термопар, пригодных для измерения температуры газа, имеют инерционность 40—60 сек. В обычных условиях, когда повышение температуры перед турбиной происходит медленно (из-за увеличения нагрузки или повышения температуры окружающего воздуха), такая инерционность, допустима и для формирования сигнала защиты может быть использован электронный потенциометр с контактным устройством. Одновременно этот прибор непрерывно записывает температуру газа.

Возможны, однако, случаи, когда температура газа перед турбиной может возрасти скачком, например при попадании в камеру сгорания конденсата, принесенного вместе с газом. Быстродействующая защита по температуре газа может быть осуществлена с помощью специального прибора типа АТЗ (автомат температурной защиты), который серийно выпускается приборостроительной промышленностью. В этом приборе для компенсации инерционности термопары используется принцип динамической коррекции.

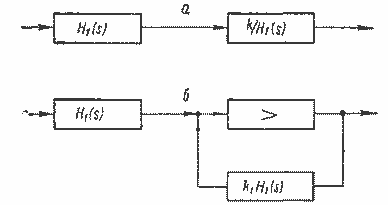

Изобразим термопару в виде некоторого звена или четырехполюсника (рис. П.10, а), передаточная функция которого, выражающая зависимость выходного сигнала от входного (э. д. с. термопары от измеряемой температуры), может быть представлена выражением H1 (s). Передаточная функция (s) полностью характеризует процесс передачи сигнала, включая и присущие ему временные зависимости. Соединим четырехполюсник с корректирующим звеном, выбранным таким образом, что его передаточная функция равна к/Η1 (s), где к — безразмерный коэффициент. Очевидно, общая передаточная функция двух звеньев

![]()

т. е. процесс передачи оказывается безынерционным.

В качестве корректирующего звена используется

усилитель с большим коэффициентом усиления, охваченный частотнозависимой отрицательной обратной связью. Если передаточная функция цепи обратной связи равна к1/Η1 (s), а коэффициент усиления к2≥1, то передаточная функция корректирующего звена будет приближенно равна 1/[к1/Η1 (s)]. Более точный расчет показывает, что общая инерционность прибора, построенного по блок-схеме, изображенной на рис. 11.10, б, в (1 + к1к2) раз меньше инерционности используемой в нем термопары. Для прибора АТЗ, работающего с малоинерционной термопарой типа ТХА-146 или ТХА-280, общая постоянная времени равна 1,5—2 сек.

Защите по температуре рабочего тела перед ТВД придается особое значение. Для увеличения надежности эту цепь защиты стремятся дублировать полностью, в частности используют и автоматический потенциометр, и автомат температурной защиты, соединяя параллельно их аварийные контакты.

Температура подшипников турбоагрегата измеряется миниатюрными термометрами сопротивления, устанавливаемыми в непосредственной близости от опорных поверхностей: во вкладышах опорных и в колодках упорных подшипников.

Рис. II.10. Динамическая коррекция с помощью обратной связи.

Термометры включаются в измерительную цепь электронного моста, снабженного контактным устройством и осуществляющего автоматическое поочередное подключение термометров к измерительной цепи. Измерительная цепь моста должна быть искробезопасной, чтобы к ней можно было подключать термометры подшипников нагнетателя, расположенного во взрывоопасном помещении. Помимо общих недостатков, присущих всем электронным приборам с автокомпенсацией — сложность кинематической схемы, наличие реохорда и щеточных переключателей, необходимость периодической профилактики, — электронные мосты имеют недостатки, специфические для рассматриваемого канала защиты.

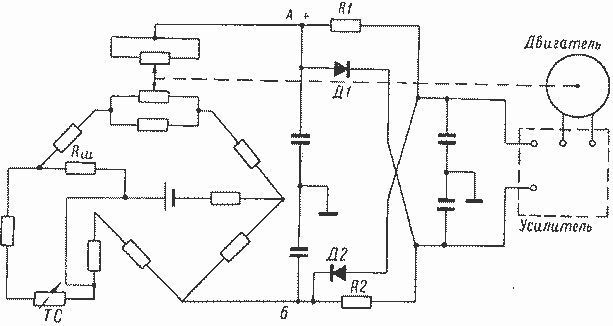

Рис. II.11. Измерительный мост постоянного тока с нелинейным элементом на входе усилителя.

Наиболее существенным из этих недостатков является периодичность контроля. Обычно мост на 12 точек измерения имеет цикл обегания всех точек от 2 до 3 мин. Если учесть, что цепь защиты включена не все время, приходящееся на одну точку измерения, а лишь часть его, то станет ясно, что защита работает с чрезмерно большими перерывами. Много беспокойства доставляет в эксплуатации и то обстоятельство, что обрыв термометра или соединительной линии между ним и мостом приводит к резкому возрастанию напряжения на измерительной диагонали и появлению ложного аварийного сигнала. Для предотвращения этого нежелательного явления можно использовать диодные нелинейные элементы, устанавливаемые на входе усилителя (рис. II.11). .

На рисунке изображена схема входной части электронного автоматического моста с питанием от источника постоянного тока и подключенный к ней по трехпроводной линии термометр сопротивления. Нелинейный элемент образован диодами Д1, Д2 и резисторами R1, R2. В нормальном режиме, когда напряжение на измерительной диагонали моста мало, сопротивление диодов велико по сравнению с сопротивлением резисторов R1 и R2. Предположим, что при этом возрастание потенциала в точке А приводит к перемещению каретки прибора в сторону максимума шкалы, а в точке В — к перемещению в сторону минимума. Таким образом, обрыв плеча моста может вызвать ложное срабатывание аварийной

защиты только в том случае, если оно приводит к возрастанию потенциала в точке А. Однако при наличии нелинейного элемента скачкообразное возрастание потенциала в точке А (при обрыве плеча — до величины U/2) вызывает резкое падение сопротивления диодов и изменение полярности сигнала на входе усилителя на противоположную, благодаря чему каретка прибора движется не к максимуму шкалы, а к ее минимуму.

При трехпроводной схеме включения возможен не только обрыв проводов в плечах моста, но и обрыв потенциального провода. В этом случае сигнал на входе усилителя носит случайный характер, и на практике часто наблюдается медленное перемещение каретки к максимуму шкалы. Резистор включается таким образом, чтобы обеспечить принудительное перемещение каретки к минимуму при обрыве потенциального провода. Несмотря на то что сопротивление резистора может быть достаточно велико (25—40 ком), оно все же влияет на градуировку прибора, хотя и очень незначительно. К сожалению, в серийно выпускаемых мостах специальные меры против ложного срабатывания защиты при обрыве линии не предусматриваются.

В настоящее время нет аппаратуры, которую можно было бы использовать вместо электронного моста, хотя работы по ее созданию ведутся довольно интенсивно. Можно выделить два направления:. создание многоканального устройства, в котором каждый канал непрерывно контролирует температуру одной точки, и создание прибора обегающего контроля, в котором время обегания весьма мало. Первый путь приводит к более громоздким решениям, однако ряд соображений можно высказать и в его защиту. Так, следует учитывать, что возможная неисправность в этом случае выводит из строя лишь одну точку измерения, тогда как во втором варианте это в большинстве случаев приведет к полной потере контроля.

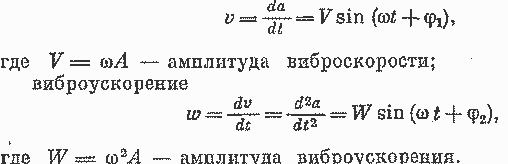

Защита агрегата по вибрации относится к числу наиболее важных и в то же время трудных задач. Вибрационное состояние крупных и не слишком быстроходных машин, какими являются газоперекачивающие агрегаты, принято оценивать с помощью датчиков, размещаемых на крышках подшипников. При этом обычно измеряется вибрация в двух направлениях, перпендикулярных к оси агрегата — вертикальном и поперечном. Вибрация в осевом направлении возникает редко и хорошо гасится масляной пленкой на упорном подшипнике.

Как известно, вибрацию можно характеризовать одним из трех параметров: вибросмещением, виброскоростью и виброускорением. В случае простого синусоидального колебания

вибросмещение

![]()

где А — амплитуда вибросмещения; ω = 2πf — круговая частота; f — частота вибрации; φ0 — начальная фаза;

виброскорость

Рис. 11.12. Индукционный (а) и пьезоэлектрический (б) вибродатчики.

До последнего времени общепринятым эксплуатационным параметром для оценки вибрационного состояния агрегата считалась амплитуда (или размах, т. е. двойная амплитуда) вибросмещения. Однако если отвлечься от общепринятости и привычности, то станет очевидной определенная ограниченность этого параметра, не учитывающего частоты колебании. Поэтому все чаще для оперативного контроля вибрации и для защиты используют виброскорость или виброускорение.

Наибольшее число сторонников имеет тенденция брать в качестве контролируемого параметра виброскорость. В основе этой тенденции лежат прежде всего прочностные расчеты, показывающие, что максимальные напряжения в колеблющейся детали пропорциональны максимальной виброскорости. Определенную роль играет и то обстоятельство, что весьма распространенные вибродатчики (магнитоэлектрические или индукционные) генерируют э. д. с, пропорциональную именно виброскорости. Датчик такого типа представлен на рис. П.12, а. Катушка 1 датчика, подвешенная на плоских пружинах 2, находится в магнитном поле постоянного магнита 3. При колебаниях катушки ее витки пересекают линии поля и в соответствии с законом электромагнитной индукции Фарадея, возникает э. д. с.

![]()

где N — число витков катушки; df/dt— скорость изменения во времени магнитного потока, сцепленного с катушкой.

При постоянстве магнитного потока в зазоре системы величина df/dt определяется только скоростью перемещения катушки. Отсюда следует, что э. д. с. датчика е пропорциональна виброскорости v.

Используя такой датчик и считая виброскорость контролируемым параметром, можно достичь значительного упрощения измерительной аппаратуры. Действительно, для получения с помощью индукционного датчика выходного сигнала, пропорционального вибросмещению или виброускорению, необходимо осуществить интегрирование или дифференцирование сигнала, что, как известно, связано с потерями и с усложнением аппаратуры.

Сторонники выбора виброускорения в качестве контролируемого параметра ссылаются главным образом на то, что в результате повышенной вибрации прежде всего разрушаются соприкасающиеся с колеблющимся валом подшипники и уплотнения. Это разрушение является результатом воздействия силы, возникшей как следствие колебаний и пропорциональной колебательному ускорению. Сторонники этой точки зрения ссылаются также на то, что в газовых турбинах вибрационные поломки валов — явление чрезвычайно редкое, поэтому виброскорость как фактор, характеризующий максимальные напряжения в вале, не является для машин такого класса определяющим.

Создание аппаратуры для измерения виброускорения также не связано с какими-либо специфическими трудностями. Успехи, достигнутые в разработке материалов типа титаната бария или ниобата свинца с ярко выраженными пьезоэлектрическими свойствами, способных работать в широком диапазоне температуры и влажности, позволяют использовать их для конструирования вибродатчиков. Пьезоэлектрический эффект выражается в возникновении на поверхностях кристаллов электрических зарядов, пропорциональных силе сжатия или растяжения, действующей на кристалл.

Вибродатчик с пьезокристаллом показан на рис. 11.12, б. Две пьезокристаллические пластины 1 ориентированы таким образом, что возникающие на них заряды складываются на центральном электроде 2. Пластины предварительно поджаты инерционной массой 3 с помощью плоских пружин 4. При колебаниях величина поджатия, а следовательно, и заряд на пластинах изменяется пропорционально вибрационному ускорению инерционной массы, т. е. выходной сигнал датчика пропорционален величине виброускорения.

Таким образом, в настоящее время трудно отдать предпочтение тому или иному параметру. Положение осложняется отсутствием экспериментально апробированных критериев для суждения о предельно допустимых значениях виброскорости и виброускорения. На рис. 11.13 показан характер изменения предельно допустимых значений вибросмещения, виброскорости и виброускорения в зависимости от частоты колебаний при условии, что предельно допустимое значение одного из них от частоты не зависит. Несмотря на эти трудности, для газовых турбин разработаны и уже эксплуатируются комплекты виброаппаратуры обоих типов. Однако аппаратура, как осуществляющая защиту по виброскорости, так и рассчитанная на виброускорение, предусматривает возможность визуального контроля вибросмещения. Это следует рассматривать не только как дань традициям, но и как необходимость, обеспечивающую возможность сопоставлять различные методы.

Для защиты агрегата от осевого сдвига валов используются гидравлические реле осевого сдвига. Принцип действия реле основан на изменении давления масла в трубке, подводящей масло к соплу, при изменении зазора между соплом и торцом бурта на валу агрегата. Давление измеряется контактным манометром или бесшкальным реле давления. Следует отметить, что такие гидравлические реле осевого сдвига обладают значительной нелинейностью характеристики смещение вала — давление масла, из-за чего их неудобно использовать для измерительных целей.

В связи с повышением интереса к электрическим и электропневматическим схемам регулирования вновь начали разрабатывать электрические реле осевого сдвига. На рис. П.14 показаны две схемы таких реле. Их несомненным достоинством следует считать возможность измерения осевого сдвига вала работающей машины. На рис. 11.14, а представлена схема реле осевого сдвига с датчиком дифференциально-трансформаторного типа. Обмотки питания расположены на боковых стержнях датчика и соединены между собой согласно.

При симметричном расположении датчика относительно бурта на валу магнитные потоки, создаваемые каждой обмоткой питания, равны между собой, а поток в среднем стержне отсутствует. При перемещении вала равенство магнитных потоков нарушается и в среднем стержне возникает магнитный поток. Его направление и величина, а следовательно, величина и фаза индуктируемого в измерительной обмотке напряжения, зависят от направления перемещения вала. Напряжение, снимаемое с измерительной катушки, выпрямляется фазочувствительным выпрямителем.

На рис. 11.14, б изображена мостовая схема измерения осевого смещения вала. Измерительный мост, состоящий из катушек датчика и резисторов, балансируется таким образом, чтобы при симметричном расположении катушек датчика относительно бурта вала напряжение иа измерительной диагонали моста было равно нулю. При смещении вала выходное напряжение увеличивается, фаза его зависит от направления смещения.

Защита агрегата по погасанию факела относится к защитным цепям второй группы, для которых необходимо использование контакта включения защиты (см. рис. II.8, б). Обычно эта защита включается после открытия регулирующего клапана, например по сигналу его конечного выключателя. Контроль наличия факела в камере сгорания осуществляется с помощью фотореле — прибора, реагирующего на переменную составляющую яркости факела. В качестве чувствительного элемента в фотореле используются фототриоды («Факел-4» и «Луч-3») или фоторезисторы («Пламя»).

"Защитные функции фотореле не ограничиваются подачей команды на остановку агрегата при погасании факела. В процессе пуска фотореле фиксирует момент зажигания факела, давая после этого разрешение на выполнение последующих операций. К недостаткам фотореле указанных типов следует отнести малый температурный диапазон работы фототриодов и фоторезисторов. Так как датчики фотореле устанавливаются на смотровых окнах камеры сгорания и могут нагреваться до значительной температуры, для них предусматривается водяное охлаждение.

Так же, как и защита по погасанию факела, строятся цепи защиты и по некоторым другим параметрам. Например, защита по падению давления масла смазки включается после включения пускового масляного насоса, когда давление масла достигнет установленной величины; эта защита действует все время работы агрегата. Защита по падению давления топливного газа включается после открытия крана 14. При остановке агрегата она отключается после закрытия крана. Защита по снижению перепада давления масло — газ включается после открытия крана 4. В дальнейшем включающий ее контакт блокируется другими, благодаря чему защита действует, хотя кран 4 в процессе пуска закрывается.

В качестве датчиков цепей защиты в перечисленных случаях используются обычные приборы общепромышленного применения: контактные манометры, реле давления, дифференциальные реле и манометры.