Пооперационно-временной алгоритм управления газоперекачивающими агрегатами существует в двух модификациях, которые обычно называют «пуск на воздухе» и «пуск под давлением». Пуск на воздухе предусматривает выполнение операций по заполнению нагнетателя газом и по включению его в трассу газопровода лишь на заключительном этапе пуска, после запуска агрегата и выведения его на холостой ход. При пуске под давлением группа операций, связанная с заполнением нагнетателя газом, выполняется на начальной стадии пуска, до того как вал агрегата начнет вращаться и до зажигания факела в камере сгорания.

С точки зрения надежности пуск под давлением более предпочтителен, так как дает возможность перевести ряд операций в разряд подготовительных. Главное, конечно, заключается в том, что эти операции связаны с перестановкой кранов и, как правило, именно на них наиболее часто происходят сбои автоматического пуска. Не вдаваясь в существо вопроса, укажем, что в ряде случаев пуск под давлением оказывается более целесообразным и для снижения механических напряжений, главным образом вибрационных, возникающих в деталях агрегата в процессе пуска. Однако указанные преимущества пуска под давлением стали ясны в полной мере лишь после накопления значительного эксплуатационного опыта.

На первых порах казалось наиболее важным обеспечить создание устойчивого масляного клина на колодках упорных подшипников нагнетателя, до того как полость нагнетателя заполнится газом и возникнут значительные осевые усилия. Главным образом по этой причине в первые годы эксплуатации компрессорных станций с газотурбинными нагнетателями пуск агрегатов осуществлялся исключительно на воздухе, без давления в полости нагнетателя. И лишь в последние годы, после соответствующих экспериментальных работ, все агрегаты были переведены на пуск под давлением.

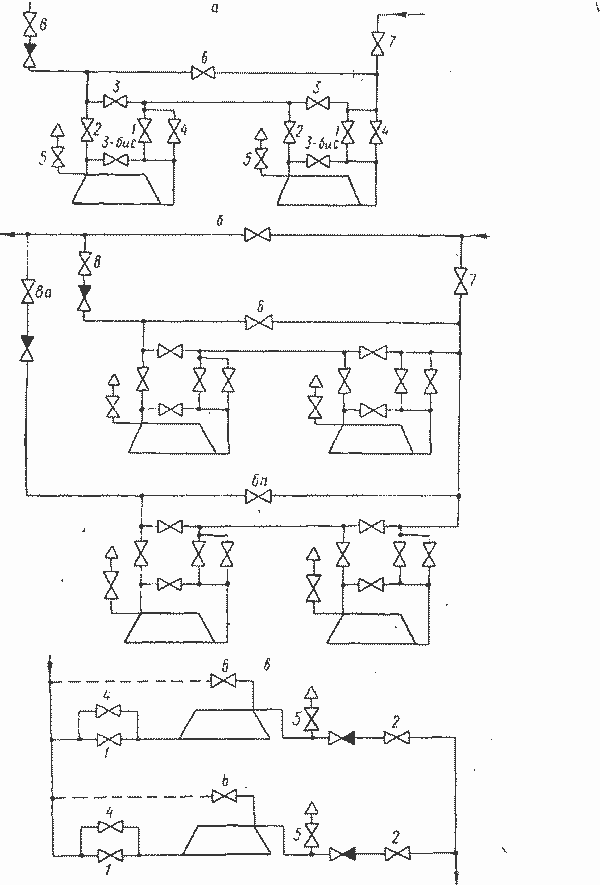

Рис. II.6. Технологические схемы обвязки нагнетателей. а — два последовательных нагнетателя; б — две параллельные витки; в — два параллельных нагнетателя.

Остановимся более подробно на операциях по перестановке кранов обвязки нагнетателя. -

Два последовательно работающих нагнетателя (рис. II.6, а). Перед пуском агрегата· открыты краны 3, 3-бис и 5, а краны 1, 2 и 4 закрыты. В процессе пуска первым открывается кран 4 и через открытый кран 5 (свеча) продувается нагнетатель, чтобы вытеснить из его полости воздух. После продувки нагнетателя, контролируемой по длительности, кран 5 закрывается и полость нагнетателя заполняется газом. Эта операция контролируется по величине перепада давления на кране 1 и считается выполненной, когда перепад становится меньше 1—3 кгс/см2. Достижение указанной величины перепада является разрешением на открытие кранов 1 и 2, после чего кран 4 закрывается. Кран 3, а вместе с ним кран 3-бис закрываются после вывода агрегата на режим, соответствующий минимальной уставке регулятора скорости.

Такой порядок перестановки кранов сохраняется независимо от того, какой из нагнетателей пускается — первый или второй по ходу газа, и независимо от состояния второго нагнетателя — работает он или нет. Что касается крана 6, то его положение перед пуском нагнетателя — открыт или закрыт — определяется положением, сложившимся до рассматриваемой ситуации. Предположим, что в группе последовательно работающих нагнетателей один агрегат по каким-либо причинам останавливается. Вследствие большой емкости газопровода давление на выходе группы в течение некоторого времени будет сохраняться на уровне![]() — давление на входе в группу; γ1 и γ2 — степени сжатия первого и второго нагнетателя в момент остановки. Очевидно, возможны случаи, когда оставшаяся в работе машина окажется не в состоянии поддерживать такой перепад давления и попадет в помпажную зону.

— давление на входе в группу; γ1 и γ2 — степени сжатия первого и второго нагнетателя в момент остановки. Очевидно, возможны случаи, когда оставшаяся в работе машина окажется не в состоянии поддерживать такой перепад давления и попадет в помпажную зону.

Для предотвращения помпажа при остановке любой из машин группы подается команда на открытие группового байпасного крана 6, а также на открытие крана 3-бис оставшейся в работе машины и на снижение ее скорости вращения до минимальной уставки регулятора скорости. Кран 3-бис способствует лишь ускорению разгрузки агрегата, так как время его перестановки в несколько раз меньше, чем у крана 6. После открытия крана 6 и после снижения скорости вращения агрегата кран 3-бис закрывается. Если в дальнейшем требуется ввести резерв, а давление на выходе группы все еще велико, то пуск резервного агрегата можно осуществлять только при открытом кране 6. После пуска резервного агрегата и выведения обеих машин группы на режим, соответствующий существующему между выходом и входом группы перепаду давления, кран 6 может быть закрыт. Во всех остальных случаях кран 6 может быть закрыт до начала пуска агрегата.

Все сказанное относительно крана 6 справедливо для изолированной нитки из двух (или трех) последовательно включенных нагнетателей. Если две или больше такие нитки соединяются параллельно (рис. II.6, б,), то режим пуска для агрегатов во второй и последующих параллельных нитках будет таким же, как и при включении резерва в рассмотренном ранее случае.

Параллельно работающие нагнетатели (рис. П.6, в). Перед пуском агрегата открыт кран 5, а краны 1, 2, 4 и 6 закрыты. В процессе пуска осуществляется продувка нагнетателя и заполнение его газом через краны 4 b 5 аналогично тому, как это делается при последовательной работе машин. После выравнивания давления до и после крана 1 открывают краны 1 та 6, создавая пусковой контур для газа, перекачиваемого нагнетателем.

После выхода агрегата на режим, при котором давления до и после крана 2 равны, кран 2 открывается, а кран 6 закрывается.

Рис. II.7. Технологическая обвязка газотурбинной установки.

ГД — турбодетендер; ОК — осевой компрессор; ВФ — воздушный фильтр; ТВД — турбина высокого давления; ТНД — турбина низкого давления; Н — нагнетатель; Р — регенератор; НС — камера сгорания; СК — стопорный клапан; РК — регулирующий клапан.

Рассмотрим по операциям один из наиболее распространенных алгоритмов управления газотурбинным агрегатом компрессорной станции, имея при этом в виду, что все существующие алгоритмы весьма сходны между собой, а различия между ними носят частный, непринципиальный характер. Схема, поясняющая пуск агрегата, показана на рис. II.7. Автоматический пуск агрегата начинается подачей командного импульса от пускового ключа или кнопки; импульс воспринимается и запоминается схемой управления, если агрегат готов к пуску. Под готовностью обычно понимается правильное исходное состояние всех кранов в обвязке турбины и нагнетателя, необходимая температура масла в маслобаке и готовность общестанционных устройств: кранов, энерго- и водоснабжения и т. д.

При благоприятном исходе проверки в схеме управления возникает сигнал автоматического пуска (АП), который используется для подготовки к действию цепей управления отдельными механизмами агрегата. Подготовленные таким образом цепи управления вступают в действие в соответствии с заданной последовательностью по информационным сигналам о состоянии управляемых ими механизмов или по командам времязадающего устройства. Сигнал АП в этом случае является общим для всех цепей управления и, возникнув _ в начале пуска, сохраняется до его конца. Возможно построение схем с использованием поэтапных команд АП. При этом процесс пуска разбивается на ряд последовательных этапов, каждому из которых соответствует особый сигнал АП, возникающий после успешного завершения предыдущего этапа и сохраняющийся лишь в течение одного этапа.

Разделение на этапы принципиальных изменений в порядок пуска не вносит и может оказаться предпочтительным из-за более легкого контроля за соблюдением заданной последовательности пуска. Обычно контроль процесса пуска осуществляется по времени, также поэтапно. Схема контроля оказывается более надежной и гибкой, если отсчет времени, необходимого для выполнения данного этапа, начинать в момент подачи команды на его выполнение, а не от начала пуска агрегата. Очевидно, что такого решения легче достичь при поэтапном пуске, легче осуществляется и сигнализация о месте сбоя при не состоявшемся пуске, причем место сбоя определяется тем точнее, чем на большее число этапов разбивается пуск. Очевидно, однако, что перечисленные преимущества поэтапного пуска достигаются увеличением числа элементов схемы управления.

Рассмотрим последовательность пусковых операций. Первой операцией в процессе автоматического пуска агрегата является включение электродвигателей масляных насосов смазки и уплотнения. В результате этого устанавливается необходимое давление в системах смазки и уплотнения и включается в действие защита агрегата по этим параметрам. Наличие давления в системе уплотнения и включение защиты по перепаду давления газ—масло служат командой для начала перестановки кранов в обвязке нагнетателя: открытие крана 4 для продувки нагнетателя в течение определенного времени; закрытие крана 5 и заполнение контура нагнетателя газом до выравнивания давления до и после крана 1; открытие кранов 1 и 2 при последовательном включении агрегатов (см. рис. II.6, б) или кранов 1 и 6 при параллельном (см. рис. II.6, а); закрытие крана 4.

В соответствии с принятым алгоритмом каждая операция внутри группы выполняется после завершения предыдущей. В результате указанной группы операций формируется сигнал «Кран 1 открыт и кран 4 закрыт», который служит командой на выполнение следующих: включение валоповоротного устройства (ВПУ) и ввод в зацепление пусковой турбины. Необходимым разрешающим условием является наличие давления масла смазки и включение защиты по маслу. Включение ВПУ и турбодетандера проверяется обычно по положению установленных на них конечных выключателей. Более целесообразно в результате выполнения этих операций формировать сигналы «Конечный выключатель нажат и вал вращается». Датчики тахометрического устройства должны быть установлены на валу осевого компрессора (для ВПУ) и на валу турбодетандера.

Вслед за включением ВПУ и вводом в зацепление муфты турбодетандера открывается кран 13, чем подготавливается возможность открытия крана 11, закрытия крана 10 и подачи пускового газа в турбодетандер. Предварительно необходимо открыть стопорный клапан, чтобы подготовить тракт подачи топливного газа в камеру сгорания. Обычно процесс открытия стопорного клапана длится около 2 мин, поэтому команда на эту операцию подается сразу после установления необходимого давления масла смазки или после включения защиты по маслу. Вслед за открытием стопорного клапана и крана 11 достаточно быстро возрастает скорость вращения осевого компрессора, зажигается топливо и поднимается температура на агрегате, поэтому перед открытием крана 11 открывают жалюзи воздухозаборного устройства, включают двигатели сеток фильтра в камере всасывания и двигатель вентилятора, отсасывающего воздух из-под обшивки агрегата. После открытия крана 11 и увеличения скорости вращения осевого компрессора ОК валоповоротное устройство выходит из зацепления и возвращается в исходное положение.

При возрастании давления в нагнетании ОК до установленной величины (—80 кгс/м2), проверяемой с помощью реле давления, подается команда на открытие крана 12 (закрытие крана 9) и включение запального устройства для зажигания топлива в камере сгорания. В процессе зажигания сначала открывается кран 15, подающий газ на запальную форсунку, а затем кран 14 дежурной форсунки, проверяется наличие пламени, отключается запал и закрывается кран 15. Для более четкой фиксации прохождения операций зажигания предусматриваются выдержки 2—5 сек между включением запала, открытием крана 15, открытием крана 14 и отключением запала. Наличие пламени в камере сгорания служит разрешением на открытие регулирующего клапана, чему в некоторых типах машин предшествует прогрев на факеле дежурной форсунки.

Первоначальное открытие регулирующего клапана равно 1— 1,5 мм, дальнейшее открытие необходимо осуществлять плавно, с малой скоростью. Требуемое снижение скорости, однако, столь велико, что добиться его в существующих гидродинамических регуляторах не удается, и плавное движение двигателя регулятора скорости заменяют ступенчатым, с регулируемым соотношением между длительностью включающего сигнала и паузы. По мере возрастания скорости вращения агрегата происходит автоматическое закрытие кранов 11 и 13, открытие крана 10 и вывод муфты турбодетандера из зацепления. При соответствующей скорости вращения ТНД вступает в действие регулятор скорости турбины (этот момент фиксируется по конечному выключателю ВКХХ на задатчике регулятора скорости или по сигналу тахометрического устройства), после чего движение задатчика прекращается.

Дальнейшие пусковые операции для агрегатов, включенных последовательно, сводятся к закрытию кранов 3 и 3-бис и установлению рабочего режима, что осуществляется в настоящее время вручную оператором. При параллельной работе агрегатов для завершения пуска необходимо увеличить скорость вращения пускаемого агрегата до значения, при котором перепад давления на кране 2 будет около нуля. После этого следует открыть кран 2 и закрыть кран 6. В процессе возрастания скорости вращения агрегата при пуске происходит автоматическое отключение пускового масляного насоса в момент, когда давление за главным масляным насосом достигает необходимой величины. Аналогичная операция предусматривается и для электрического маслонасоса уплотнения в тех случаях, когда на валу нагнетателя есть уплотнительный насос.

Ряд пусковых операций осуществляется без электрических управляющих сигналов, за счет гидравлических или пневматических связей, например открытие и закрытие сбросных и противопомпажных клапанов.

Нормальная, плановая остановка агрегата начинается с его разгрузки. Для агрегата, работающего в последовательной группе, разгрузка осуществляется подачей команды на открытие крана обвязки 6 открытием крана 3 и снижением скорости вращения до минимальной уставки регулятора скорости. После этого закрываются краны 1 и 2, а затем открывается кран 5. Одновременно постепенно закрывается регулирующий клапан. Его полное закрытие служит командой для возврата всех узлов агрегата в предпусковое положение. В процессе остановки автоматически включается пусковой маслонасос в тот момент, когда давление за главным масло- насосом становится ниже заданной величины.

Формально последней операцией нормальной остановки является отключение пускового масляного насоса, осуществляемое автоматически после снижения температуры перед турбиной высокого давления до 100. Это может произойти через несколько часов после начала остановки, поэтому разрешение на пуск агрегата (сигнал «Готов к пуску») формируется в схеме управления намного раньше — как только завершается выбег ротора. Процесс нормальной остановки обычно протекает под контролем соблюдения последовательности и только в случае нарушений переходит в режим аварийной остановки. Для агрегата, работающего в группе параллельно включенных машин, разгрузка осуществляется закрытием крана 2, открытием крана 6 и снижением скорости вращения до минимальной уставки регулятора скорости. После этого закрываются краны 1 и 6, открывается кран 5 и процесс остановки продолжается, как описано выше.