Газовая турбина представляет собой ротационный двигатель, в котором внутренняя энергия рабочего тела с помощью направляющего аппарата и рабочего колеса с лопатками преобразуется в механическую энергию [6, 10, 27]. Рабочим телом в газовых турбинах является смесь воздуха с продуктами сгорания природного газа. Так как продуктов сгорания относительно немного, около 3—5%, то в первом приближении мо?кно считать, что рабочим телом является воздух. Чтобы турбина совершала работу, необходимо предварительно увеличить внутреннюю энергию воздуха по сравнению с той, которой он обладает в нормальных условиях. Для этого воздух сначала сжимают с помощью осевого компрессора, а потом нагревают при постоянном давлении, сжигая газ в камере сгорания. Полученное таким образом рабочее тело, имеющее запас внутренней энергии, поступает через направляющий аппарат на рабочее колесо. В направляющем аппарате внутренняя энергия рабочего тела преобразуется в кинетическую энергию струи, которая на лопаточном аппарате рабочего колеса превращается в механическую энергию.

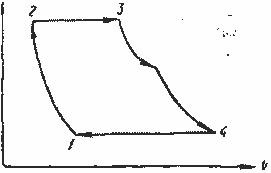

Цикл газовой турбины можно изобразить графически с помощью диаграммы р, ν (рис. 1.1). Кривая 1—2 характеризует адиабатическое сжатие в компрессоре, прямая 2—3 — повышение температуры при постоянном давлении в теплообменнике и камере сгорания при сжигании топлива, кривая 3—4 — адиабатическое расширение в турбине высокого и низкого давления. Расширение происходит практически до начального давления. Далее рабочее тело выбрасывается в атмосферу через теплообменник, поэтому точки 4 и 1 можно соединить прямой линией, т. е. считать, что произошло охлаждение рабочего тела до начальной температуры. Таким образом, получаем замкнутый цикл 1—2—3—4—1. Площадь, ограниченная этой кривой, характеризует работу, совершенную рабочим телом, без учета потерь.

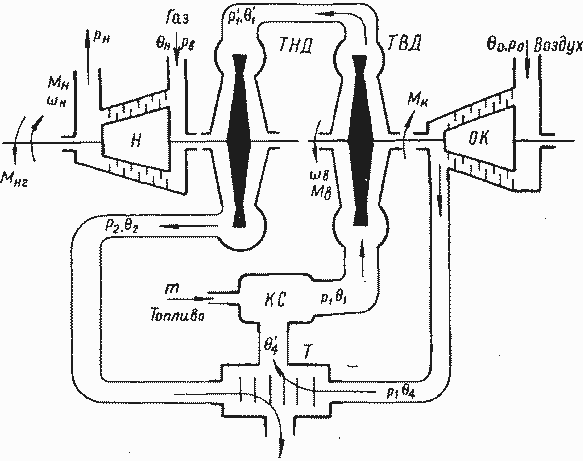

Рассмотрим теперь схему установки, с помощью которой можно реализовать данный цикл [6, 101 (рис. 1.2). Двухвальную газовую турбину составляют следующие агрегаты.

Осевой компрессор ОК — многоступенчатый, без промежуточного охлаждения. Давление воздуха в нем повышается от атмосферного р0 до р1=3-5 кгс/см2, а температура от наружной Θο до Θ4=400—450° К.

Рис. 1.1. Термодинамический цикл двухвальной газовой турбины.

Газовая турбина, служащая для привода компрессора. На нее подается рабочее тело высокого давления и высокой температуры, поэтому она получила название турбины высокого давления (ТВД). Турбина может быть одноступенчатой и многоступенчатой. Она имеет угловую скорость вращения ωΒ и развивает момент Мв, который служит для преодоления полезного момента компрессора Мк.

Камера сгорания КС, в которой происходит сжигание топлива (природного газа). Камера имеет конструкцию, обеспечивающую полное сгорание топлива. Температура в ней повышается от Θ4 до Θ1= 900-1100° К.

Регенератор, или теплообменник Т, в котором происходит дополнительный подогрев воздуха после компрессора отработанным рабочим телом, имеющим еще высокую температуру. Теплообменник — пластинчатый, с большой поверхностью теплообмена и малыми гидравлическими потерями. Температура в нем повышается от Θ4 до Θ1= 600-700° К.

Турбина низкого давления (ТНД), помещающаяся по ходу рабочего тела непосредственно после ТВД. В ТНД происходит преобразование внутренней энергии рабочего тела, оставшейся после ТВД. Турбина низкого давления служит для преодоления полезного момента, т. е. для привода какого-либо механизма, в частности центробежного нагнетателя. ТНД характеризуется угловой скоростью вращения ωн и моментом Мн.

Нагнетатель Н, который служит полезной нагрузкой ТНД. Нагнетатель повышает давление транспортируемого газа в газопроводе от рв до рн.

Рис. 1.2. Принципиальная схема двухвальной газовой турбины с нагнетателем.

Так как управление турбиной сводится к управлению термодинамическими процессами, то рассмотрим их протекание в каждом агрегате подробнее.

В компрессоре, в первом приближении, происходит адиабатический процесс сжатия, который можно характеризовав следующим уравнением:

![]()

где р — давление, н/м2; υ — объем, м3; к — показатель адиабаты.

Если р0 и и0 — давление и объем перед компрессором, a p1 и υ1— после него, то

![]()

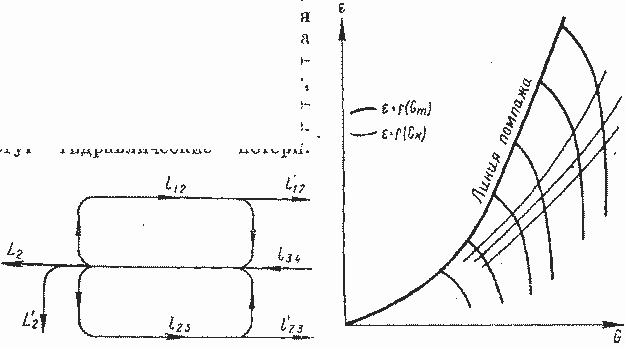

Нами нарисована идеальная картина преобразования энергии в турбине. На самом деле она значительно искажается потерями. Основные потери в газотурбинном агрегате следующие: гидравлические в проточной части турбины, компрессоре, соединительных трубопроводах, теплообменнике; тепловые, вызванные теплоотдачей во внешнюю среду и неполным охлаждением рабочего тела; механические (на трение) и т. д. Энергетический баланс газотурбинной установки (ГТУ) представлен в виде диаграммы на рис. 1.7. В газотурбинной установке ТНД служит для привода нагнетателя, который повышает давление в магистральном газопроводе. Характеристики процессов в нагнетателе и компрессоре аналогичны, поэтому останавливаться на них не будем.

Рассмотрим более подробно совместную работу компрессора и турбины. Нагрузкой компрессора является проточная часть турбины и камеры сгорания, которые имеют определенные гидравлические сопротивления. При изменении режима работы ГТУ меняются характеристики компрессора и гидравлические сопротивления турбины. Эти изменения могут быть такими, что рабочая точка компрессора сместится в область неустойчивой его работы, т. е. в область помпажа. Поэтому гидравлические характеристики компрессора и турбины совмещают и определяют область совместной устойчивой работы (рис. 1.8).

Характеристики ε=f(Gт) являются характеристиками турбин при различных скоростях вращения п. Они показывают, что при постоянной скорости вращения уменьшение степени сжатия ε вызывает увеличение расхода G. Характеристики ε=f(Gк) являются характеристиками компрессора при различных гидравлических сопротивлениях. Они показывают, что с увеличением расхода Gк увеличивается степень сжатия ε, т. е. растут гидравлические потери.

Рис. 1.7. Энергетический баланс газовой турбины.

Буквы со штрихами обозначают потери.

Рис. 1.8. Совместные характеристики турбины и компрессора.

Точки пересечения характеристик турбины и компрессора соответствуют устойчивым режимам. По ним можно определить все параметры совместной работы турбины и компрессора: температуру, давление, скорости вращения и расходы.

Рассмотрим вспомогательные агрегаты турбины. Следует учесть, что без них газовая турбина не может нормально эксплуатироваться. К вспомогательным агрегатам относятся: масляная система, валоповороты, турбодетандер, система подогрева и охлаждения масла.

На масляную систему возлагаются задачи: охлаждение подшипников; обеспечение системы регулирования носителем энергии; уплотнение подшипников нагнетателя. Масляная система содержит основные и резервные маслонасосы. Основной насос работает непосредственно от газовой турбины, а резервные — от двигателей переменного тока. Таким образом, маслосистема имеет два независимых источника энергии.

Резервирование применяется для повышения надежности системы, которая является весьма важной для турбины и нагнетателя.

Рассмотрим назначение Турбодетандера.

Турбодетандер разгоняет турбину высокого давления и осевой компрессор до скорости 20—30% от номинальной. При разгоне осевой компрессор засасывает воздух из атмосферы, сжимает его и подает в камеру сгорания, где его температура, а следовательно, и энергия возрастают за счет сжигания топлива. Турбодетандер «помогает» турбине до тех пор, пока энергия рабочего тела не становится достаточной для обеспечения самоходности. После этого турбодетандер отключают и выводят из зацепления с валом компрессора во избежание разноса при дальнейшем возрастании скорости ГТУ. Турбодетандер представляет собой расширительную турбину, работающую на энергии транспортируемого газа. Мощность, развиваемая турбодетандером, составляет (в зависимости от мощности основного агрегата) 200—400 кВт, а давление газа на входе 8—15 кгс/см2. Отработанный газ после турбины выбрасывается в атмосферу.

Валоповороты служат для преодоления инерции агрегата, трения покоя перед пуском турбины и для прокачки воздуха, увеличивающего интенсивность охлаждения после остановки. Для привода валоповоротов используют асинхронные короткозамкнутые двигатели.

Для нормальной работы подшипников турбины и гидравлической системы регулирования масло должно иметь определенную вязкость, а значит, и температуру. При длительных остановках турбины масло имеет относительно низкую температуру и, следовательно, большую вязкость. Поэтому перед пуском турбины его подогревают. Во время нормальной работы масло помимо смазки трущихся деталей выполняет и роль охлаждающего агента, т. е. отнимает тепло, образовавшееся во время трения. Поэтому его приходится охлаждать, так как выделение тепла от трущихся деталей весьма значительно. Подробное описание конструкции основных и вспомогательных агрегатов не дается, так как его можно найти в специальных работах [6, 10, 27].