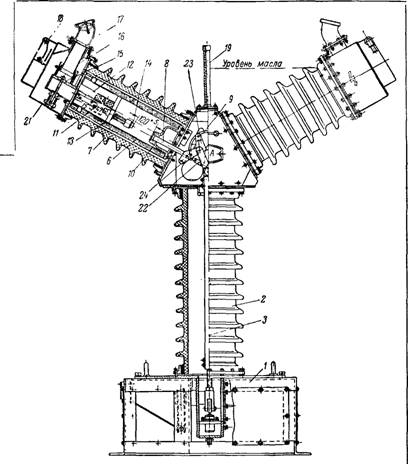

Опорная рама с нижней передаточной коробкой.

Рама представляет собой сварную конструкцию из угловой стали, боковые стороны которой закрыты съемными листами и на которой установлена сверху плита с приваренной к ней нижней передаточной коробкой. Разрез нижней передаточной коробки показан на рис. 80. Как видно из рисунка, вилка 1, навинченная на нижний конец изоляционной штанги 3, входит внутрь коробки и соединяется с внутренним рычагом 4, приваренным к валу.

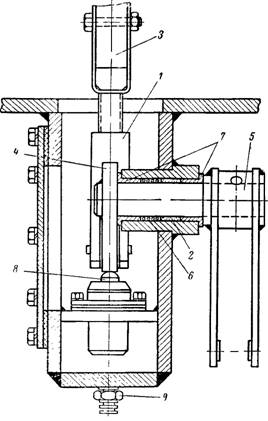

Рис. 80 Нижняя передаточная коробка.

На втором конце вала, снаружи коробки, насажен на шпонке двойной рычаг 5, к которому, как уже указывалось выше, присоединяются междуполюсные тяги и тяга к приводу. Для того чтобы не было утечки масла из выключателя, в месте выхода вала из коробки он уплотнен с помощью пропитанного графитной смазкой асбестового шнура, в результате предварительной опрессовки которого образуется эластичная втулка 2.

Эластичная втулка вместе с пружиной 6, имеющей предварительный натяг, заключена между двумя латунными втулками 7. Таким образом обеспечивается напряженное состояние эластичной втулки и заполнение ею всех зазоров.

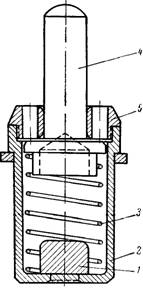

Внутри коробки размещается масляный буфер, в шток поршня 8 которого ударяется конец рычага 4 при отключении. Устройство масляного буфера видно из рис. 81. В дно цилиндра 2 вклепан упор 1. В верхнюю часть цилиндра ввинчена крышка 5. Отверстием в крышке направляется шток поршня 4. При движении поршня вниз масло из-под поршня перетекает в верхнюю часть цилиндра через малый зазор между поршнем и цилиндром. Пружина 3 возвращает поршень в верхнее положение при включении выключателя.

Рис. 81. Масляный буфер.

В дно нижней передаточной коробки (рис. 80) ввернут масловыпускатель 9 такой же конструкции, как и в выключателе МГ-35. Боковая стенка коробки закрыта съемной крышкой, уплотненной резиновой прокладкой.

Изоляторы.

Фарфоровый опорный изолятор и фарфоровые покрышки дугогасительных элементов имеют одинаковые внутренний и наружный диаметры и отличаются только числом юбок и соответственно высотой. Изоляторы армированы чугунными фланцами. Перед армировкой, которая производится на смеси портландцемента и фарфоровой муки, соприкасающиеся с цементной связкой поверхности смазываются тонким слоем асфальтового лака, который образует эластичную прослойку, предотвращающую возникновение чрезмерных напряжений в фарфоре при разбухании цемента или температурных изменениях размеров. Изоляторы устанавливаются на выключателе на кольцевых резиновых прокладках.

Механизм подвижных контактов.

Механизм заключен в сварном корпусе, установленном на опорном изоляторе на резиновой прокладке. С передней и задней стороны корпус механизма закрыт стальными крышками с резиновым уплотнением. Внутри корпуса механизма заварены две пластины, между которыми размещаются два одинаковых выпрямляющих механизма. Каждый выпрямляющий механизм соответствует принципиальной схеме точного

прямила, показанного на рис. 14. На рис. 82, а обозначения отдельных шарниров соответствуют обозначениям рис. 14, т. е. звено 3 является шатуном.

Рис. 82. Механизм подвижных контактов выключателя.

Каждый механизм приводится в действие изоляционной штангой посредством шатуна 1 (рис. 82, а), который вместе с кривошипом 2 прямила и ползуном D, скользящим в вертикальных пазах пластин 4, образует механизм с мертвой точкой. Принципиальная схема такого механизма изображена на рис. 16, д (в данном механизме звено 2 служит коромыслом CD). Включенное положение звеньев механизмов показано на рис. 82, б.

К шарнирам Е механизмов присоединены вилки 5. Каждая вилка навинчена на стальной стержень, ввинченный и заштифтованный в медном подвижном контакте 6. Между торцом подвижного контакта 6 и гайкой зажат конец гибкой связи 7, выполненной из медных лент.

Дугогасительное устройство.

Бакелитовый цилиндр, в котором заключено дугогасительное устройство, изображен на рис. 83. Для крепления цилиндра 1 к корпусу механизма, а также для крепления крышки выемной части дугогасительного устройства применяются стальные шпильки 4, 5 и 6, ввинченные в сухари 2 и 3, которые, в свою очередь, ввинчены в отверстия в стенке цилиндра. Сухари 2 выполнены стальными, а сухари 3 — текстолитовыми. Крепление цилиндра к боковой стенке корпуса механизма производится совместно с фланцем 10 (рис. 79), отлитым из немагнитного чугуна. Выемная часть дугогасительного устройства изображена на рис. 84. Она состоит из следующих основных частей: стальной металлизированной медью крышки 1; прикрепленного к ней текстолитового барьера 2 с двумя овальными щелями; текстолитового диска 3 с ввинченной в него текстолитовой втулкой 4; текстолитовой распорки 5; текстолитовой перегородки 6; неподвижного контакта 7 и промежуточного контакта 8.

Неподвижный контакт состоит: из медной колодки, привернутой к крышке 1; контакта 7 с припаянным к нему наконечником из тугоплавкой металлокерамики — спирита» (вольфрам-медь); контактной пружины; направляющего винта и двух гибких связей 9 из ленточной меди, связывающих контакт с колодкой.

Промежуточный контакт состоит из медного стержня с головкой, к торцу которой припаян тугоплавкий диск из той же металлокерамики; ввинченного в другой конец стержня медного наконечника; контактной пружины и латунного колпачка. Последний служит для защиты конца пружины от действия горячих газов дуги. Упомянутая выше текстолитовая перегородка 6 делит пространство за барьером на две части, в каждую из которых выходит одна из дутьевых щелей. Тем самым предотвращается возможность соприкосновения между частями дуги за щелями.

Пружинный клапан.

Пружинный клапан 15 (рис. 79) состоит из сварного корпуса, клапанной тарелки, штока и комплекта пружин, прижимающих тарелку через шток к седлу клапана.

Рис. 83. Бакелитовый цилиндр дугогасительного устройства.

Рис. 84. Выемная часть дугогасительного устройства.

Клапан укреплен болтами к крышке выемной части дугогасительного устройства. Внутренняя полость клапана сообщается через отверстия в крышке с внутренней полостью дугогасительного устройства. При больших давлениях, возникающих внутри бакелитового цилиндра при отключении больших токов, тарелка клапана отходит от седла, давая возможность вытекания масла в кожух.

Кожух.

Кожух изображен на рис. 85.

Рис. 85. Кожух дугогасительного элемента.

Он состоит из сварного корпуса 1, приваренного к нему газоотвода 2, аварийного клапана 3, контактного вывода 4 и двух гибких связей 5. Корпус кожуха состоит из цилиндрической обечайки, дна и фланца с отверстиями для крепления кожуха к фланцу фарфоровой покрышки. Между фланцами кожуха и покрышки прокладывается кольцевая резиновая прокладка из маслоупорной резины. Газоотвод представляет собой прямоугольную сварную коробку, разделенную по высоте перегородкой на две части. В перегородку вварена трубка с лабиринтной перегородкой. Верхняя часть коробки газоотвода находится выше уровня масла и заполнена фарфоровыми шариками.

Масло и газы, образующиеся при гашении дуги, попадают в газоотвод через пять небольших отверстий в верхней части дна кожуха (на рисунке показано одно отверстие). Масло, ударившись о лабиринтную перегородку, стекает через трубку в нижнюю часть газоотвода, а газы, обходя трубку, проходят через фарфоровые шарики и далее через угольник и трубку с заслонкой — наружу. При этом газы успевают в достаточной мере охладиться.

Аварийный клапан представляет собой литой чугунный корпус с установленными в верхней части двумя стальными мембранами сферической формы и крышкой, закрывающей горловину корпуса для защиты от атмосферных осадков. Клапан прикреплен болтами через резиновую прокладку к трубе, вваренной в корпус кожуха. При чрезмерном повышении давления внутри кожуха (в случае нарушения правильной работы дугогасительного устройства) мембраны продавливаются и выбрасываются вместе с крышкой из клапана, давая свободный выход маслу и газам.

Гибкая связь выполнена в виде жгута из гибких медных канатиков, обмотанного медной проволокой. Одним концом гибкая связь присоединена к кожуху, а вторым концом — к крышке выемной части дугогасительного устройства.

Контактный вывод представляет собой медный угольник, приваренный к дну кожуха.