Вакуумная обработка существенно отличается по своей технологии от других работ по ремонту силовых конденсаторов. Она производится при остаточном давлении, составляющем только доли миллиметра ртутного столба, что требует соответствующего оборудования, а именно вакуумных насосов, вакуумных баков, приборов для измерения малого остаточного давления и ,т. п. Процесс вакуумной обработки конденсаторов продолжается несколько суток, что превышает продолжительность всех остальных операций по ремонту конденсаторов, вместе взятых. От правильного проведения вакуумной обработки в значительной степени зависит надежность работы отремонтированных конденсаторов.

Основной целью вакуумной обработки является удаление из бумажно-масляного диэлектрика, находящегося между обкладками конденсатора, воздушных включений и влаги, которые могли появиться там во время ремонта выемной части, когда она находилась вне масла, в воздухе. Вакуумная обработка должна производиться во всех случаях, когда выемную часть вынимали во время ремонта из масла, хотя бы на непродолжительное время.

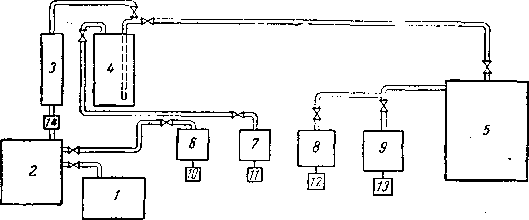

Схема существующей установки для вакуумной обработки конденсаторов приведена на рис. 12-1. Важнейшими частями ее являются: бак 5 для вакуумной обработки конденсаторов, бак 4 для дегазации масла, бак 3 для очистки масла силикагелем, бак 2 для сушки масла, бак 1 для свежего масла, поступившего на обработку, вакуумные насосы типов ВН-4 (рабочий 9) и ВН-1 (резервный 8) к первому баку, дня вакуумных насоса 6 и 7 типа РВН-20 к бакам 2 и 4 и фильтр-пресс 14. Каждый насос имеет индивидуальный электропривод при помощи асинхронного электродвигателя (10, 11, 12 и 13).

Все баки, входящие в состав вакуумной установки, за исключением бака для свежего масла, герметически закрываются и рассчитаны на работу при внутреннем давлении менее 1 мм рт. ст.

Бак для вакуумной обработки конденсаторов емкостью 3,9 м3 имеет форму горизонтально расположенного цилиндра внутренним диаметром 1 700 мм и длиной 1 700 мм. Для съема крышки с бака вблизи него установлен кран-укосина с ручной талью.

Рис. 12-1. Схема установки для вакуумной обработки конденсаторов и подготовки масла (пояснения см. в тексте).

Конденсаторы могут быть установлены внутри бака в два яруса, что дает возможность загружать в него до 66 конденсаторов типа КМ первого габарита. В верхней части бака имеются два круглых смотровых окна диаметром 120 мм со стеклами толщиной 20 мм.

Обогрев бака производится посредством индукционной обмотки, наложенной на цилиндрическую часть бака, и нагревательных сопротивлений, установленных на днище и крышке бака.

Вакуум в баке создается посредством вращательного масляного насоса типа ВН-4 с предельным вакуумом 5 мк. рт. ст. и быстротой действия 59 л/сек при 760 мм рт. ст. В качестве резерва к насосу ВН-4 установлен насос типа ВН-1 с быстротой действия 18,3 л/сек при давлении 760 мм рт. ст.

Измерение давления в баке производится посредством термопарного вакуумметра типа УТВ-49 с термопарной манометрической лампой типа ЛТ-2.

Вакуум в баках для обработки масла создается посредством двух вакуумных насосов типа РВН-20. Быстрота действия каждого из них составляет 2,7 л/сек при давлении 760 мм рт. ст., что значительно меньше быстроты действия насоса, но достаточно для обработки масла.

Перед вакуумной обработкой конденсаторов отпаиваются металлические пробки, закрывающие отверстия в крышках, и выливается масло из баков. Затем конденсаторы загружаются в бак для вакуумной обработки и к каждому из них подводится сверху трубка от маслораспределительной ванночки, установленной в верхней части вакуумного бака. Бак герметически закрывается, включаются индукционная обмотка и активные сопротивления, служащие для его обогрева, и пускается в ход вакуумный насос.

Подъем вакуума внутри бака до остаточного давления около 0,5 мм рт. ст. производится за время около 0,5 ч и подъем температуры до 80—85° С —примерно за 16 ч. При дальнейшей вакуумной обработке наблюдается постепенное уменьшение количества конденсированной влаги, периодически сливаемой из вакуумной системы, и небольшое снижение остаточного давления до 0,4—0,3 мм рт. ст.

Через 2—3 суток после начала вакуумной обработки конденсация влаги в вакуумной системе прекращается. Тогда производится смена увлажненного масла, заполняющего вакуумный насос, что позволяет при дальнейшей работе достичь остаточного давления около 0,2— 0,1 мм рт. ст. Продолжительность вакуумной обработки конденсаторов после смены масла в насосе составляет еще 5—6 суток.

После этого без снижения вакуума в баке производится заливка конденсаторов изоляционным маслом, предварительно просушенным, очищенным, дегазированным и подогретым до 70—75° С. Масло поступает из бака для дегазации в маслораспределительную ванночку и оттуда через латунные трубки диаметром 3 мм растекается по конденсаторам. Заливка конденсаторов прекращается после того, как они заполняются маслом до предела и масло начинает переливаться за края отверстий в крышках. Наблюдение за заполнением конденсаторов маслом производится через смотровые окна в верхней части вакуумного бака. Заливка продолжается в течение 5—8 ч. Через 6—8 ч после окончания заливки прекращается работа вакуумного насоса и отключается обогрев бака. В таком состоянии бак остается в течение 24—30 ч. За это время температура конденсаторов понижается до 30—40° С, а остаточное давление в баке остается почти на прежнем уровне. Затем бак вскрывается и конденсаторы выгружаются из него.

Общая продолжительность вакуумной обработки конденсаторов составляет около 8—10 суток. Температура внутри бака поддерживается в течение всего этого времени, за исключением периода разогрева в начале вакуумной обработки и периода остывания в конце ее, на уровне 80—85° С путем периодического включения и отключения индукционной обмотки и нагревательных сопротивлений. Измерение температуры производится при помощи ртутного термометра, установленного внутри бака, с отсчетом показаний через смотровое окно.

При остывании конденсаторов в вакуумном баке от температуры 80—85° С до температуры 30—40° С уровень масла в них несколько понижается. Поэтому после выгрузки конденсаторов из бака проверяется уровень масла в них и в случае надобности доливается масло до уровня на 6—8 мм ниже, крышки. Если в каком-либо конденсаторе уровень масла оказывается ниже верхней поверхности секций, то конденсатор направляется в повторную вакуумную обработку. Долитые конденсаторы окончательно герметизируются путем припайки металлических пробок к крышкам.

При заключительных испытаниях конденсаторов проверяется изоляция между зажимами и корпусом. Затем измеряется емкость конденсатора, полученное значение которой проставляется вместе с мощностью и другими данными на новой маркировочной табличке конденсатора.

Последним испытанием является пробная эксплуатация конденсаторов при напряжении 1,00—1,05 в течение 7—8 ч при окружающей температуре 25—30° С или 14—16 ч при 10—15° С. Если при этом испытании наблюдается нагрев конденсатора более чем на 15° С выше окружающей температуры, то такой конденсатор отбраковывается.