Рассмотренные выше типы вводов имеют ряд недостатков, которые становятся особенно заметными при переходе к наиболее высоким напряжениям.

Таблица 11-5

Конструктивные данные бакелитовых конденсаторных вводов с фарфоровыми покрышками для масляных выключателей ВМ 35, ВМД 35, МКП 35 на 35 кВ (рис. 11-19).

Тип выключателя, для которого предназначен ввод | Размеры, мм | |||

Полная длина | Масляный конец | Диаметр стержня | Наружный диаметр | |

ВМ 35 | 1265 | 509 | 81 | 235 |

ВМД 35 | 1265 | 509 | 81 | 235 |

МКП 35 | 1280 | 600 | 90 | 235 |

Поэтому в последнее время начинают широко распространяться вводы с конденсаторной бумажно-масляной изоляцией. Необходимо, однако, отметить, что этот тип вводов должен удовлетворять высоким требованиям к материалам и к технологии производства. Такие вводы имеют и некоторые недостатки.

- Если в маслобарьерном вводе качество масла должно быть высоким, то во вводе с конденсаторной бумажно-масляной изоляцией (КБМИ) оно должно быть весьма высоким, так как отсыревание масла легко вызывает ее пробой; поэтому такие вводы, как правило, должны быть герметизированного типа.

- Для вводов КБМИ актуальным является вопрос о тепловом пробое; необходима расчетная и экспериментальная проверка их тепловой устойчивости.

- Применение конденсаторных обкладок для управления полем ввода помогает сильно сократить его диаметр и улучшить распределение поля в осевом направлении, но они сами по себе требуют большого внимания и тщательного расчета, так как разряды на краях обкладок в случае их неправильного проектирования могут свести на нет все выгоды конденсаторной изоляции. Необходима надежная защита краев конденсаторных обкладок.

Как видно из предыдущего, все эти недостатки или опасности преодолимы.

Именно поэтому принято решение о полном переходе на отечественных изоляторных заводах к конструкциям конденсаторных вводов на напряжения 110—500 кВ вместо маслобарьерных.

Бумажно-масляные конденсаторные вводы могут быть выполнены в нескольких конструктивных вариантах.

- Вводы с кабельно-конденсаторной изоляцией ККИ (гл. 3).

- Вводы с бумажной конденсаторной изоляцией, выполненной путем намотки сплошной широкой непрерывной полосы бумаги с закладкой в нужных местах конденсаторных обкладок.

- Вводы с бумажной конденсаторной изоляцией, с намоткой широкой непрерывной полосы бумаги и с отпечатыванием проводящих слоев непосредственно на бумаге.

Вводы с ККИ, по-видимому, проще всего в изготовлении, так как технология нанесения кабельной изоляции давно освоена;

Рис. 11-21. Ввод с бумажно-масляной конденсаторной изоляцией на 161 кВ (Локк, Дженерал Электрик, США).

имеется также опыт изготовления аппаратной модификации этой изоляции (см. гл. 3 и 15).

Вместе с тем эта изоляция имеет следующие недостатки:

- Нанесение слоев при помощи узкой ленты требует много времени, даже если намотка производится на станке.

- Намотка, выполненная узкой лентой, не обладает достаточной жесткостью в направлении, нормальном к оси.

- Могут иметь место «сползания» витков намотки ленты под действием силы тяжести, при ослаблении натяга ленты по тем или иным причинам; это в особенности может касаться верхних слоев намотки и при большой длине (высоте) ввода. Для аппаратной ККИ этот вопрос является менее актуальным, так как обычно изогнутая форма изолируемых обмоток препятствует в известной степени сползанию слоев.

Более прочной представляется намотка бумажноконденсаторной изоляции ввода из сплошной полосы бумаги, имеющей полную ширину, необходимую для данной изоляции ввода (и равную длине ее изолированной части). Полоса бумаги может иметь трапециевидную форму, тогда при намотке будут образовываться конусы на концах цилиндрической намотанной изоляции. Этот способ дает значительную жесткость намотанной изоляции и делает всю систему более устойчивой по отношению к действиям электродинамических сил и к другим механическим воздействиям. Здесь также нет опасности сползания отдельных слоев. Скорость намотки полотнища может быть весьма велика.

С другой стороны, намотка такой изоляции требует применения специальных станов, подобных станам для намотки бакелитовых конденсаторных вводов. Нужны также рулоны бумаги достаточно большой ширины, чтобы при намотке получить сразу необходимую длину изоляции.

Таким образом, производство подобной изоляции, как и производство бакелитовых конденсаторных вводов, при наиболее высоких напряжениях зависит от наличия специального оборудования (намоточные станы большой ширины) и от того, сможет ли бумажная промышленность выпускать рулоны бумаги достаточно большой ширины.

Кроме того, небольшие перекосы бумаги при ее намотке могут привести к порокам намотки (складки).

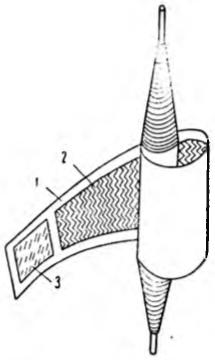

Рис. 11-22. Схема намотки изоляционной бумаги для ввода конденсаторного типа с печатными конденсаторными обкладками (Дженерал Электрик, США). 1 — простая изоляционная бумага; 2— бумага с напечатанными линиями; 3 — медная фольга.

На рис. 11-21 показан ввод с КБМИ на 161 кВ типа U фирмы Локк (США). Публикации о переходе к производству этого типа вводов появились в 1954 году. До того времени фирма Дженерал Электрик, филиалом которой является фирма Локк, в течение более 25 лет выпускала вводы маслобарьерного типа, по конструкции близкие к изображенному на рис. 11-8.

Вводы типа U изготовляются на напряжения от 92 кВ и выше, до предельных напряжений.

Бросается в глаза чрезвычайно малый диаметр как фарфоровых покрышек, так и заземленного фланца. Изготовители подчеркивают, что переход от маслобарьерной изоляции к КБМИ позволил уменьшить диаметр фланца на 158 мм и вес ввода на 267 кг.

Вводы типа U наглухо герметизированы. Крепление всех частей ввода — механическое, с помощью сильной пружины, расположенной внутри закрытого металлического маслорасширителя и сжимающей все части ввода с их прокладками в одно целое.

Весьма интересной является новая конструкция бумажно-масляного конденсаторного ввода с печатными проводящими обкладками [Л. 11-6]. На рис. 11-22 показана схема образования этой изоляции. В отличие от всех предыдущих систем конденсаторной изоляции здесь принят принцип непрерывного управления распределением напряжения (градирования) на каждом витке изоляции. Это достигается тем, что конденсаторные обкладки здесь превращаются в узкие зигзагообразные проводящие полосы, отпечатанные на всем наматываемом полотнище бумаги с небольшими промежутками между ними. Каждая проводящая полоса имеет ширину 0,625 мм. Промежуток между двумя соседними проводящими линиями по поверхности бумаги составляет около 3 мм.

В этой изоляции приходится учитывать распределение напряжения как в радиальном направлении, так и в тангенциальном — по поверхности бумаги. Так, например, в рабочем режиме на промежуток между двумя соседними печатными линиями (по поверхности бумаги) ложится около 14 в.

Хотя проводящие линии напечатаны так, что проводящая краска не проникает вглубь бумаги, все же между двумя соседними витками «печатной» бумаги закладывается еще разделительный слой чистой изоляционной бумаги. Практически это делается так, что с двух рулонов совместно наматывается на один изоляционный цилиндр одновременно два полотнища бумаги, одно — печатное, а другое — чистое. Разделение двух соседних витков печатного полотнища приводит, с другой стороны, к образованию масляных мешков и к рыхлости намотки у торцовых краев печатного полотнища.

Как видно из предыдущего, в радиальном направлении между проводящими полосками соседних витков находится два слоя бумаги (один от печатного полотнища, а другой от чистого). При рабочем напряжении между двумя соседними проводящими витками (по радиусу) устанавливается разница напряжений около 580 в, что дает напряженность поля в изоляции около 2,3 кВ/мм. При испытательном напряжении градиент равен 9,6 кВ/мм.

Последняя заземленная обкладка в данной изоляции выполняется сплошной (из листа фольги), как и в обычной конденсаторной изоляции.

В критике конденсаторной изоляции, которая имела место в Американском институте инженеров-электриков (ΑΙΕΕ), отмечалось, что проводящие полоски, заменяющие конденсаторные обкладки, являются в сущности полупроводящими, а также, что при опытах с импульсными воздействиями напряжения на подобные полупроводящие слои иногда наблюдалось сгорание проводящих частиц вследствие известной неоднородности слоя.

Заслуживает внимание чрезвычайная технологичность данной конструкции: намотка изоляции на стане идет непрерывно; она не приостанавливается для закладки конденсаторных обкладок, как это имеет место в обычной конденсаторной изоляции при станочной намотке.

Отметим еще раз, что этот тип ввода требует применения специальных намоточных станов и рулонов бумаги большой ширины.