ГЛАВА ТРЕТЬЯ

ИССЛЕДОВАНИЯ ЭЖЕКТОРОВ

13. НАТУРНЫЕ ИССЛЕДОВАНИЯ НЕРЕГУЛИРУЕМЫХ ЭЖЕКТОРОВ

Натурные исследования нерегулируемых эжекторов различных типоразмеров в условиях Братской ГЭС.

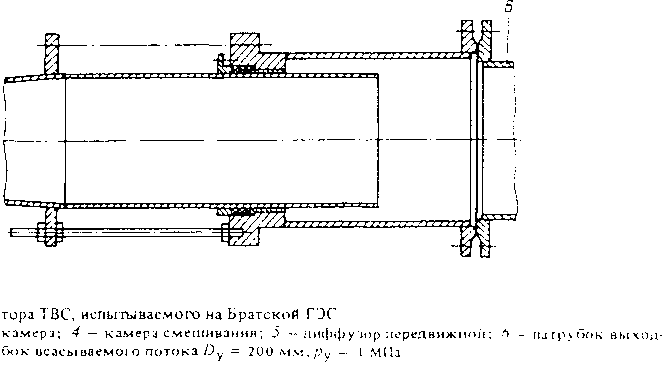

Натурные исследования на Братской ГЭС были проведены в 1971 г. сотрудниками ЛМЗ при содействии персонала Братской ГЭС. Исследования проводились теоретическим и экспериментальным путем. Для трех типов эжекторов: высоконапорных (h=035) - 9 типоразмеров, средненапорных (h≈0,25) — 9 типоразмеров и низконапорных (h≈0,1) — 9 типоразмеров, были выполнены необходимые расчеты с учетом напорных условий Братской ГЭС тремя методами [11, 12, 13, 17]. Конструкция эжектора, спроектированного на основании проведенных расчетов (см. рис. 40), предусматривала возможность замеры сопел, камер смешивания, диффузора, конструкции подвода всасываемого потока, а также изменение длины камеры смешивания и удаления среза сопла от начала камеры смешивания.

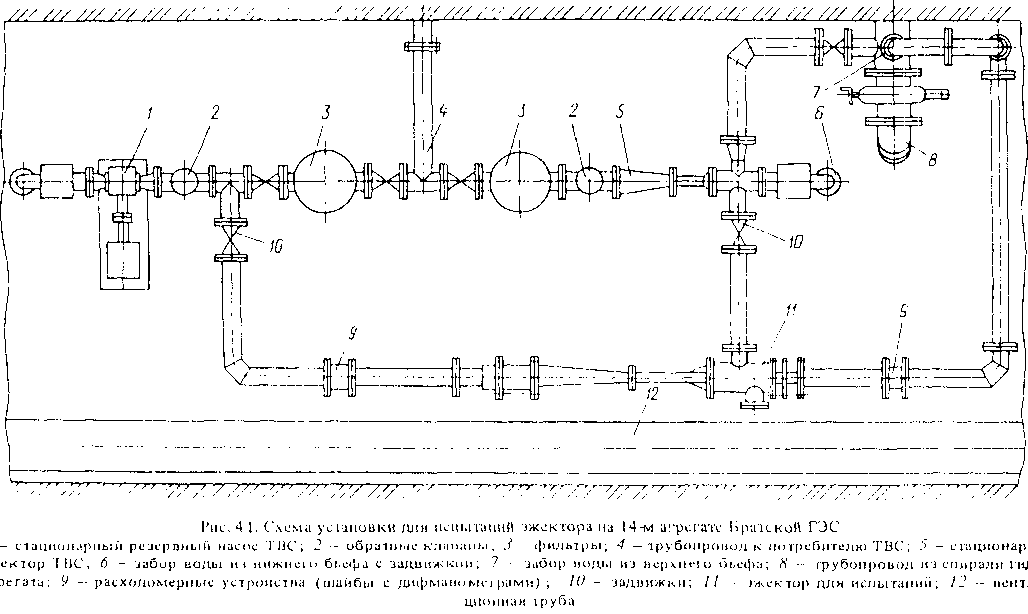

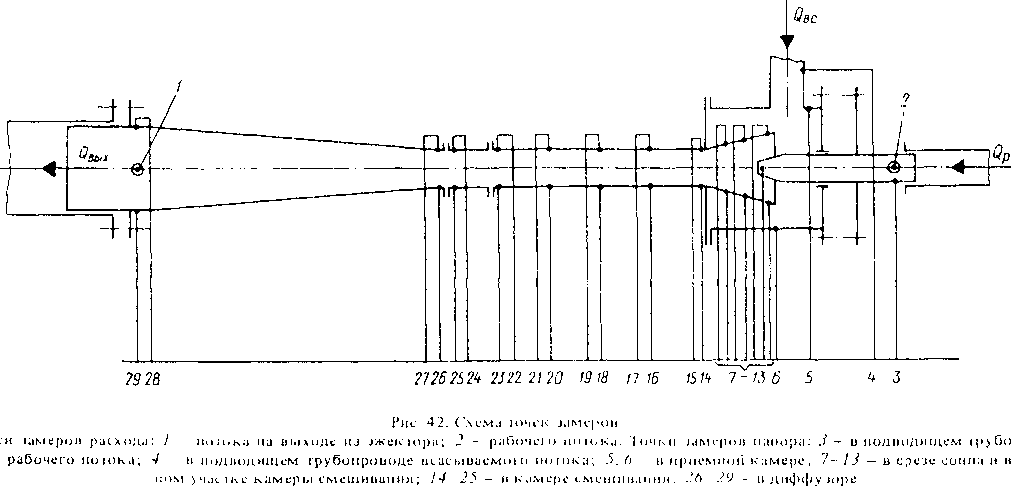

Установка для испытания эжекторов была смонтирована в помещении галереи ТВС на 14-м агрегате (рис. 41). Забор воды рабочего потока производился из трубопровода пожарного резерва ТВС (т е от спирали) всасываемого потока — из корпуса стационарного эжектора. Отводящий трубопровод присоединялся к патрубку между обратным клапаном и задвижкой перед фильтром, соединенным с системой промывки фильтра, т. е. с нижним бьефом. В трубопроводах рабочего, всасываемого и выходного потоков были установлены задвижки, которые служили запорным и регулирующим давление органом. Испытательная установка эжектора работала автономно только некоторое время, когда 14-й агрегат не работал. Во время испытаний производились измерения (рис. 42) расхода рабочего и выходного потоков, напора в характерных точках эжектора и зондирование скоростей потока в поперечном сечении в конце камеры смешивания и диффузора. Напоры измеряли образцовыми манометрами класса 0,3, расход — расходомерными шайбами с дифманометрами. Погрешность измерений напора составляла 03—0,6 м, расхода - 0,001 — 0,003 м3/с.

По ходу испытаний заменялись (всего 100 замен) сопла, камеры смешивания, диффузоры, конструкции входа в камеру смешивания, изменялась длина камеры смешивания, перемещались сопла относительно камеры смешивания и замерялись (всего 520 замеров) расход рабочего и выходного потоков в диапазоне 0,04—0,12 м3/с и 0,15—0,18 м3/с соответственно и давление в характерных точках. Напор рабочего потока при этом изменялся и составил 100—108 м, всасываемого потока 4—6 м выходного потока — 15—45 м. Напорные режимы работы эжектора устанавливались путем дросселирования выходного потока с помощью задвижки на выходе из эжектора. Испытания проводились в три этапа:

- Определение оптимальной геометрии трех типов эжекторов в расчетном режиме. 2. Исследование переменного режима эжекторов оптимальной геометрии. 3. Исследование нерасчетных геометрических и конструктивных параметров эжекторов. В качестве показателей эффективности эжекторов использовались как обязательное условие — обеспечение заданных значений напоров и расходов на выходе из эжектора, коэффициентов полезного действия, стабильность работы эжектора (без кавитации).

Экспериментальные исследования дали следующие результаты:

- Лучшую сходимость опытных и расчетных данных показала методика расчета Е. Я. Соколова [13], которая и была принята в дальнейшем за основу расчетов эжекторов.

- Анализ энергетических характеристик эжекторов (высоконапорного, средненапорного и низконапорного) оптимальной геометрии (рис. 43) позволил уточнить расчет геометрического параметра эжектора к введением опытного коэффициента кг (см. гл. 2).

- Исследования переменного режима эжекторов оптимальной геометрии показали некоторое расхождение опытных и расчетных данных, а также позволили уточнить уравнение гидравлической характеристики эжектора [вводится опытный коэффициент приблизительно равный единице) и расчет кавитационного режима (вводится опытный коэффициент kкв (см. гл. 2) ]. На рис. 44 представлены опытные и расчетные характеристики эжекторов (в координатах q, h), являющиеся сводными характеристиками эжекторов оптимальной геометрии. Огибающие кривые позволяют по известному относительному напорному коэффициенту ориентировочно оценить оптимальное значение относительного расходного коэффициента для этих напорных условий.

- Экспериментальные исследования нерасчетных геометрических и конструктивных параметров позволили дать рекомендации по проектированию эжекторов (см. гл. 2).

Натурные исследования головного нерегулируемого эжектора ТВС Усть-Илимской ГЭС.

Натурные исследования эжектора ТВС Усть-Илимской ГЭС были проведены на Братской ГЭС в 1974 г. сотрудниками ЛМЗ, московского института Гидропроект имени С. Я. Жука, Усть-Илимской ГЭС при содействии персонала Братской ГЭС. Головной эжектор ТВС был спроектирован и изготовлен на ЛМЗ. Конструкция головного эжектора ТВС предусматривала возможность замены сопел (dc = 62 мм, 64,3 мм, 68 мм) и камер смешивания (DK.см = 113 мм, 119,2 мм), а также установки диффузора с переменными по длине углами конусности (2, 4, 12°) и корпуса с плавным подводом всасываемого потока.

Установка для испытания эжекторов была смонтирована в помещении галереи ТВС на 16-м и 18-м агрегатах. Забор и отвод воды, замеры расхода и напора (напор измерялся только в трех точках, определяющих напорный режим эжектора) осуществлялись так же, как и в предыдущем случае (испытания на Братской ГЭС). Цель проводимых испытаний - отработка конструкции эжектора ТВС, удовлетворяющей по производительности и КПД потребителей системы ТВС Усть-Илимской ГЭС, а также экспериментальное подтверждение рекомендаций ЛМЗ по расчету и проектированию нерегулируемых эжекторов ТВС.

Экспериментальные гидравлические исследования дали следующие результаты:

- Расчетный эжектор с dc = 64,3 мм и Dк. см= 113 мм по всем показателям (производительность, КПД, стабильность работы) удовлетворяет требованиям системы ТВС Усть-Илимской ГЭС.

- Подтверждена хорошая сходимость опытных и расчетных значений, поэтому предлагаемая выше методика расчета нерегулируемых эжекторов ТВС рекомендована для промышленного использования.

- Получен интересный материал (подтвержденный расчетом), помогающий оценить влияние на характеристику эжектора изменения диаметров сопла и камеры смешивания (рис. 45).

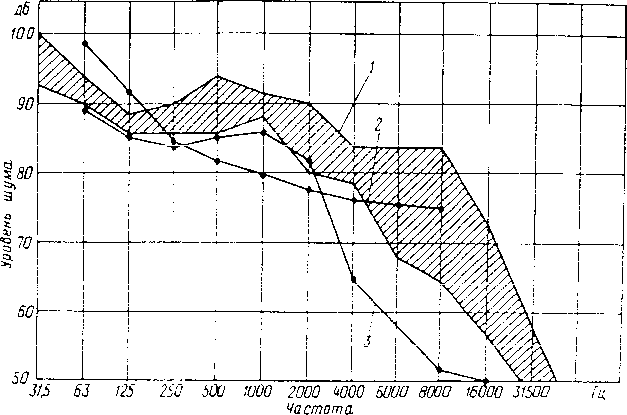

Рис. 46. Зависимость уровня шума нерегулируемого эжектора ТВС Усть-Илимской ГЭС от частоты

I — зона уровня шума испытуемых эжекторов ТВС разных типоразмеров; 2 — допустимый уровень шума; 3 — уровень шума эжектора, закрытого керамзитовым кожухом

- Испытания позволили окончательно решить вопросы формообразования диффузора и конструкции подвода всасываемого потока. Сопоставление составного диффузора (с переменными по длине углами конусности) с диффузором, имеющим постоянный по всей длине угол конусности 8°, показало некоторое преимущество составного диффузора (в расходе), однако очень незначительное (в пределах точности измерения) и, кроме того, даже не при всех режимах работы. Поэтому окончательно было принято решение — устанавливать в эжекторе ТВС диффузоры с постоянным углом конусности 8°. Сопоставление конструкций подвода всасываемого потока (плавного и под углом 90° к оси эжектора) также подтвердило результаты предыдущих испытаний на Братской ГЭС. Плавный подвод по сравнению с подводом под углом 90° дает незначительное в численном выражении (0,003—0,005 м3/с) преимущество в расходе и КПД, но проигрывает в запасе кавитации. Поэтому, учитывая сказанное и трудности в изготовлении сварной конструкции сложной конфигурации с соблюдением строгой соосности сопла и камеры смешивания, рекомендовано применение конструкции эжектора с подводом всасываемого потока под углом 90° к оси эжектора.

Были проведены также акустические испытания. Эжектор при работе шумит, причем характер и громкость шума эжектора зависят от геометрических размеров эжектора и режима работы (т. е. от напоров и расходов) . Несмотря на то, что эжекторы устанавливаются на ГЭС в отдельной галерее ТВС, обслуживающему персоналу приходится находиться в галерее ТВС продолжительное время. Поэтому целью настоящих акустических испытаний было выявление причин возникновения шумов при работе эжектора и методов снижения уровня громкости.

Для измерения уровня шума использовался прецизионный шумомер типа 2203 с набором активных фильтров. Для уменьшения погрешностей, связанных с наложением шумов, не свойственных эжектору, микрофон шумомера отстоял на расстояние около 1 м от эжектора в течение всех испытаний. Ежедневно оценивался уровень общего фона шумов. Однако в процессе акустических испытаний в галерее ТВС было много источников наложения шумов как периодического действия (включение компрессоров и дренажных насосов, срабатывание обратных клапанов ресивера, работа с отбойным молотком и кран-балкой), так и постоянного действия (работа вентиляторов, турбин, стационарных эжекторов). Оказывало влияние на точность измерений и то, что трубопроводная трасса испытуемого эжектора длиной около 60 м не имела жестких опор. Возможно поэтому по полученным результатам не прослеживаются четко закономерности зависимости уровня шума от значения расхода на выходе из эжектора, напоров и геометрических размеров эжектора. Несмотря на это, полученные результаты акустических испытаний позволили сделать некоторые выводы:

- Причины появления шумов при работе эжектора заложены в самой природе работы эжектора. Соударения потоков воды, имеющих разные скорости, местные пульсации давления, резкое изменение давления по длине эжектора и прочее являются источником шума. Уровень шума работающего эжектора ТВС в диапазоне слышимости в основном превышает допустимые пределы (рис. 46). Поэтому следует сделать вывод, что борьба с шумом при работе эжекторов должна сводиться не к устранению причин возникновения шума (как предполагалось ранее — ограничению работы эжектора зоной определенных напорных режимов и так далее), а к снижению уровня шума работающего эжектора посредством каких-либо мер.

- Изменение уровня шума на разных частотах в процессе работы эжектора при разных напорных режимах незначительно (около 5 дб). Зависимость уровня шума от расхода выходного потока эжектора (рис. 47) в какой-то мере повторяет зависимость QВЫХ = f(HВЬ1Х). На акустической характеристике так же, как и на гидравлической при кавитационном срыве работы эжектора, наблюдается резкое увеличение уровня шума (на рисунке - вертикальная прямая) - это является еще одной причиной нежелательности работы эжектора в режиме, близком к режиму кавитационного срыва.

- На Братской ГЭС давно уже ведутся работы по снижению уровня шума стационарных эжекторов ТВС. Некоторые эжекторы помещены в деревянные ящики с керамзитовой засыпкой, некоторые обвязаны звукопоглощающим материалом. Проведенные акустические испытания подтвердили некоторую целесообразность этих защитных мероприятий (рис. 46). Поэтому на основании акустических исследований было рекомендовано проводить борьбу с шумом работающих эжекторов с помощью звукоизоляционных ограждений и звукопоглощающих материалов.