§ 3.1. КОНСТРУКЦИОННЫЕ СХЕМЫ ПАРОГЕНЕРАТОРОВ ОБОГРЕВАЕМЫХ ВОДОЙ

Параметры парогенераторов. Температура водного теплоносителя t'1 на входе в парогенераторы тем выше, чем выше давление в реакторе р1. Технически можно осуществить реактор, трубопроводы и парогенераторы с давлением вплоть до критического. Но экономические соображения ограничивают давление в реакторе до 17 МПа. Реакторы, охлаждаемые водой, не допускают ее вскипания (за исключением поверхностного кипения), поэтому на выходе из реактора должен быть определенный недогрев до температуры насыщения ts соответствующей давлению p1. Следовательно, температура на выходе из реактора равна t'1=ts1—Ыш. Максимально возможная температура рабочего тела t"2 на выходе из парогенератора определяется величиной и температурным напором Δt4χ на входе теплоносителя в парогенераторы: t"2=t'x—Δtвх. Другой характерной температурой рабочего тела является температура его насыщенного пара ts2 при давлении в испарителе р2. Ее значение определяется температурой теплоносителя t исп и температурным напором на выходе из испарителя.

Охлаждение теплоносителя в парогенераторы до конечной температуры в общем случае осуществляется в пароперегревателе, испарителе и экономайзере соответственно на величины. Температура теплоносителя на выходе из испарителя температура насыщения рабочего тела в нем.

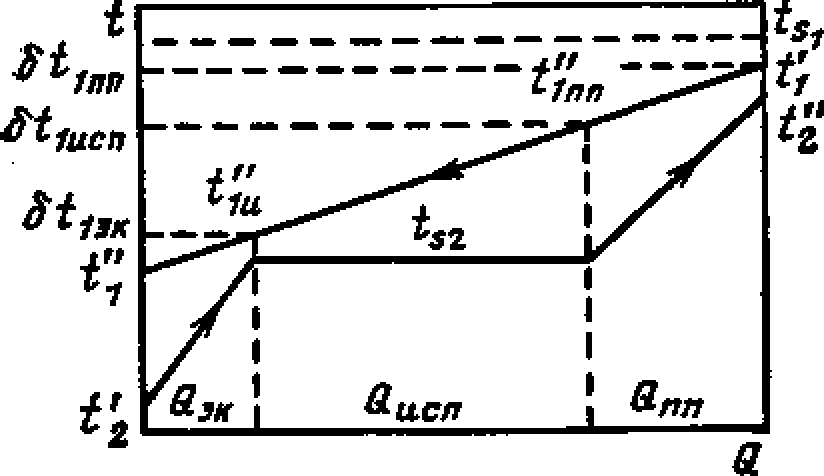

Изменение температур теплоносителя и рабочего тела в элементах парогенераторов представлено на t, Q-диаграмме рис. 3.1. По оси ординат t, Q-диаграммы откладываются характерные для каждого элемента парогенераторов температуры, а по оси абсцисс — количества переданного тепла в экономайзере Q испарителе QH и пароперегревателе Qnn.

Ориентировочное соотношение параметров теплоносителя и рабочего тела представлено в табл. 3.1.

Из таблицы видно, что при достижении максимально возможных давлений насыщенного пара, вырабатываемого парогенератора, перегрев его невелик (не более 30 °С). Заметный перегрев при водном теплоносителе может быть получен при низких давлениях насыщенного пара. Известно, что перегрев пара целесообразен только тогда, когда исчерпаны возможности повышения давления насыщенного пара. Как было показано, максимально возможный перегрев пара в парогенераторы с водным теплоносителем может достигнуть 30°С (а реально, видимо, и того меньше).

Таблица 3.1. Соотношение параметров водного теплоносителя и рабочего тела

Параметр | Значение | ||

Давление теплоносителя на входе в парогенераторы, МПа | 10 | 14 | 20 |

Температура теплоносителя на входе в парогенераторы, °С Температура, °С: | 284 | 310 | 340 |

теплоносителя на выходе из испарителя | 264 | 290 | 320 |

насыщенного пара | 244 | 270 | 300 |

Температурный напор на выходе из испарителя, °С | 20 | 20 | 20 |

Давление насыщенного пара, МПа | 3,7 | 5,6 | 8,8 |

Возможная температура рабочего тела на выходе из парогенератора, °С | 274 | 300 | 330 |

Возможный перегрев рабочего тела, °С | 30 | 30 | 30 |

Такой малый перегрев не дает заметного повышения КПД цикла, но требует определенного усложнения конструкции парогенераторов. Поэтому действующие мощные АЭС с водным теплоносителем работают на насыщенном паре без перегрева, t, Q-диаграмма для парогенераторов насыщенного пара в отличие от диаграммы на рис. 3.1 не имеет участка, характерного для пароперегревателя.

Рис. 3.1. U Q-диаграмма парогенераторов

Рис. 3.2. tt Q-диаграмма парогенераторов, обогреваемого конденсирующимся насыщенным паром

Однако следует иметь в виду, что даже небольшой перегрев пара (20 °С) заметно изменит условия работы турбины, повысив ее надежность и КПД. В первую очередь это скажется на повышении надежности работы регулирующих органов, проточной части и особенно ее последних ступеней за счет снижения интенсивности коррозионно-эрозионных процессов. Такой перегрев окажет влияние и на экономические показатели турбины, так как можно будет более уверенно выбрать разделительное давление для установки сепаратора-пароперегревателя (СПП) турбины и получить некоторое повышение КПД в ее ступенях.

Таблица 3.2. Параметры АЭС с насыщенным паром в качестве теплоносителя

Возможность осуществления перегрева пара в парогенераторы на АЭС с реакторами, охлаждаемыми водой под давлением, в первую очередь зависит от выбранного давления в реакторе, принятой конструкционной схемы парогенератора и наличия соответствующих надежных материалов для изготовления пароперегревателя. В настоящее время перспективным материалом для этой цели является созданная безникелевая сталь 08Х14М.

В настоящее время эксплуатируются несколько парогенераторов, вырабатывающих перегретый пар.

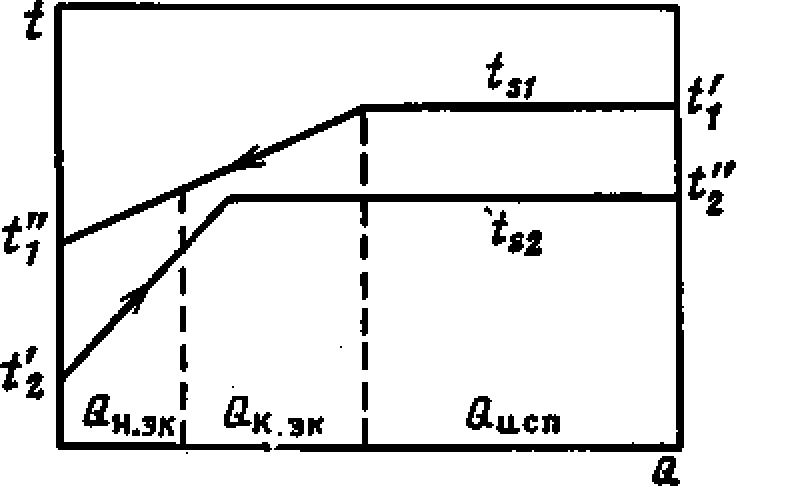

На рис. 3.2 приведена t, Q-диаграмма парогенераторов I блока Белоярской АЭС, обогреваемого насыщенным водяным паром (Qh.эк, Qk.эк — соответственно тепло, переданное в некипящей и кипящей частях экономайзера). Как уже говорилось, АЭС такого типа свое развитие прекратили, уступив место чисто одноконтурным, но краткое рассмотрение основных агрегатов таких блоков все еще сохраняет определенный интерес с точки зрения эволюции инженерных решений в бурно развивающейся отрасли техники. В табл. 3.2 приведены параметры I блока Белоярской АЭС и АЭС малой мощности во Франкфурте-на-Майне (ФРГ).

Сравнение данных табл. 3.1 и 3.2 показывает, насколько насыщенный пар как теплоноситель эффективнее воды. Если для получения в парогенераторы, обогреваемом водой, насыщенного пара умеренного давления требуется иметь превышение р1 над р2 примерно в 2,5 раза, то в первом случае p1 отличается от р2 несущественно.

Конструкционные схемы. При создании высокоэкономичных и надежных парогенераторов большое значение имеет правильный выбор его конструкционной схемы. Характеристиками, определяющими схему парогенератора в целом и его отдельных элементов, являются: способ омывания теплопередающей поверхности и форма ее, компоновка элементов, принцип движения рабочего тела и т. д. Выбор и обоснование каждой характеристики ведутся последовательно в процессе проектирования и окончательно уточняются при завершении конструкторского расчета.

Первый вопрос рассмотрения — способ омывания теплопередающей поверхности. Рекомендуется среду с большим давлением направлять в каналы с меньшим эквивалентным диаметром, соблюдая принцип противотока. Рациональная форма поверхности теплопередачи выбирается из условий достижения наибольшей компактности и предотвращения температурных напряжений. Первое из них связано с размером поверхности теплопередачи и ее компоновки, а второе обусловливается требованиями надежности.

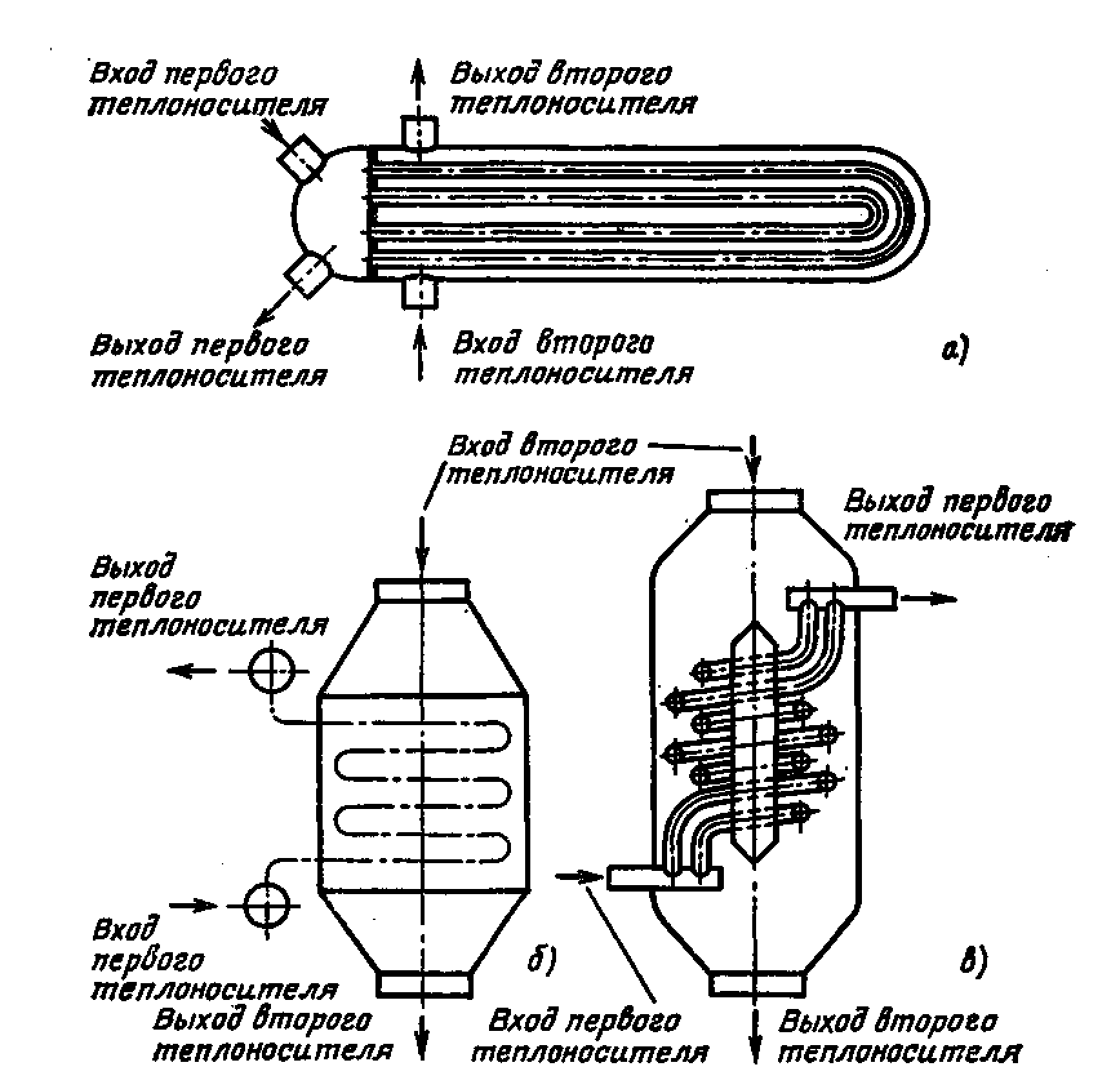

Рис. 3.3. Схемы теплообменников со змеевиковыми поверхностями теплообмена: с плоскими U-образными трубками (а); с плоскими змеевиками (б); с винтовыми змеевиками (в)

Температурные напряжения возникают вследствие сочетаний в конструкциях элементов с существенно различными температурами или при использовании материалов с разными коэффициентами линейного расширения, а также в элементах большой толщины со значительным перепадом температуры в них. Первые могут быть устранены применением специальных компенсаторов или самокомпенсацией элементов.

Компенсаторы могут быть выполнены на корпусе или непосредственно в поверхности теплопередачи. Наиболее простым компенсатором труб поверхности теплопередачи является предварительный прогиб их. В этом случае компенсация разницы температурных удлинений труб и корпуса будет осуществляться изменением прогиба. На корпусе компенсатор выполняется в виде сильфона. Такой способ, однако, вряд ли пригоден для парогенераторов вследствие высоких давлений, больших габаритных размеров и толщин корпусов. Наиболее целесообразна самокомпенсация труб поверхности теплопередачи. Она возможна при отсутствии жесткого крепления труб на обоих концах корпуса и в случае применения труб в форме змеевиков. Трубные змеевики могут быть плоскими, винтовыми и спиральными.

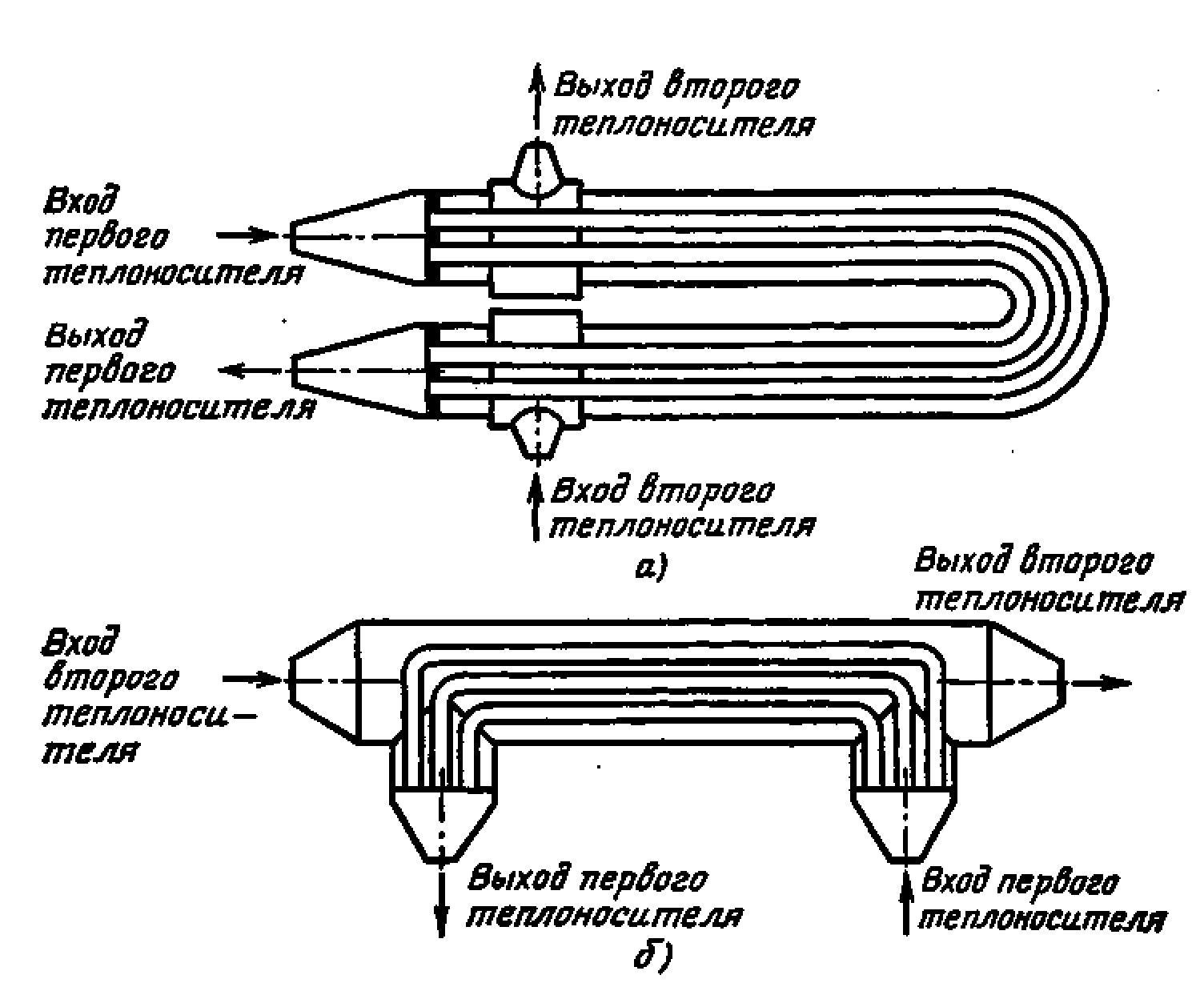

Рис. 3.4. Теплообменник с обратными элементами

Простейшим плоским змеевиком является змеевик с одним гибом — U-образная трубка. Змеевики с большим числом гибов как плоские так и винтовые и спиральные (особенно) усложняют и удорожают поверхность теплопередачи, а увеличение числа сварных соединений усложняет обеспечение надежности. Если площадь поверхности теплопередачи невелика и не требуется повышенная компактность теплообменника, то более целесообразной формой само компенсирующейся поверхности будет U-образная. Схемы теплообменников с U-образной, змеевиковой и винтовой поверхностями представлены на рис. 3.3. Полную самокомпенсацию обеспечивает применение поверхности теплообмена из обратных элементов — трубок Фильда (рис. 3.4). Окончательный выбор рассмотренных самокомпенсирующихся форм поверхностей теплопередачи должен проводиться на основе технико-экономических соображений с учетом стоимости изготовления, удобств монтажа и надежности эксплуатации.

В некоторых случаях (видимо, для прямоточных парогенераторов с перегревом пара) может оказаться более целесообразным применение жестких, без самокомпенсации конструкций в виде прямых трубных пучков с креплением обоих концов труб. В этом случае желательно применять для труб, корпуса и камер один и тот же материал (или разные материалы с близкими температурными коэффициентами линейного расширения) и предусмотреть меры сближения температур стенок элементов теплообменника (рис. 3.5). Однако при разработке специальных мер, направленных на снижение температурных напряжений до допустимых значений, возможно применение материалов и с заметно разными коэффициентами линейного расширения.

Большое влияние на конструкционную схему теплообменника оказывает способ ввода поверхности теплопередачи в корпус, который может быть осуществлен разными способами: с трубными досками (рис. 3.3, а), с внешними коллекторами (рис. 3.3, б), с внутренними коллекторами (рис. 3.3, в). Наиболее простое решение, казалось бы, имеет первый способ. Однако для мощных теплообменников с высокими перепадами давлений p1 и р2 и температур и t требуется весьма толстостенная и потому технологически неудобная трубная доска, в которой к тому же возникают существенные температурные напряжения.

Рис. 3.5. Вертикальный прямоточный парогенератор:

1 —дренаж; 2 — монтажные отверстия: 3 — дистанционирующие пластины; 4 — кожух; 5 — коллектор питательной воды; 6 — отверстия для прохода пара в опускной участок; 7 — воздушник; 8 — лаз; 9 — устройство для впрыска питательной воды; 10 — трубки; 11 — дистанционирующие решетки

Схема с внешними коллекторами удорожает корпус, так как предусматривает большое число вводов и выводов труб через стенку корпуса. Такая схема при высоком давлении в корпусе нецелесообразна.

Схема с внутренними коллекторами несколько сложнее и дороже, чем схема с трубными досками, но она более технологична при существующих способах изготовления и более надежна (из-за отсутствия температурных напряжений в соответствующем элементе).

С выбранной схемой ввода поверхности теплопередачи в корпус связана и конфигурация последнего. Теплообменники могут быть с прямым (рис. 3.3, 3.4) и с U-образным корпусом (рис. 36. а). U-образный корпус может быть осуществлен только для U-образных труб. Основным преимуществом его является разделение трубных досок входной и выходной камер, что очень важно, когда Разделение входной и выходной камер может быть существенной для прямого корпуса без нарушения принципа самокомпенсации элементов теплообменника в случае применения П-образных корпусов и труб поверхности теплообмена (рис. 3.6, б). П-образная форма требует сварки в корпусе двух патрубков большого диаметра, что усложняет конструкцию корпуса.

Компоновка элементов парогенератора может быть осуществлена по-разному. В одном варианте экономайзер и испаритель представляют собой самостоятельные теплообменники, соединенные последовательно (см. рис. 4.1), в другом их поверхности объединены в одном корпусе (см. рис. 4.10).

Рис. 3.6, Теплообменники с U- (а) и П-образными корпусами (б)

Некипящий водяной экономайзер — наиболее простой элемент парогенератора. его поверхность теплопередачи с обеих сторон омывается однофазными средами — водой. Интенсивность теплоотдачи со стороны как теплоносителя, так и рабочего тела почти одинакова и весьма высока. Количество передаваемого в нем тепла умеренно, а средний температурный напор достаточно высок. В связи с этим площадь поверхности теплообмена сравнительно невелика. Отдельно вынесенный водяной экономайзер должен по возможности выполняться по самой простой схеме (например, по схеме рис. 3.3, а). Движение подогреваемой воды в межтрубном пространстве может быть или продольным, или многократно-поперечным. При объединении водяного экономайзера с испарителем в одном корпусе возможны два варианта. В одном поверхность теплопередачи водяного экономайзера обособлена и сохраняет все признаки экономайзера (омывание однофазной средой с обеих сторон). При движении теплоносителя по трубам такой вариант осуществляется выделением части поверхности специальным кожухом. Второй вариант объединения экономайзерной и испарительной поверхностей заключается в полной ликвидации самостоятельной подогревательной поверхности. Общая поверхность ничем не разделяется, омывается водой с температурой насыщения, и производство пара имеет место по всей поверхности нагрева. Количество произведенного пара в этом случае будет больше заданной паропроизводительности парогенератора на величину, необходимую для подогрева конденсирующимся паром питательной воды до температуры насыщения при подаче ее в испаритель.

Решение о совмещении экономайзера с испарителем принимается на основе технико-экономических расчетов. При совмещенной схеме уменьшаются затраты на корпуса и соединительные трубопроводы. Площадь поверхности теплопередачи определяется средними значениями коэффициента теплопередачи и температурного напора. Для рассматриваемого случая интенсивность теплообмена для всей поверхности выше, а средний температурный напор для совмещенной поверхности ниже, чем для отдельной экономайзерной.

Следующая задача при выборе схемы парогенератора — определение вида циркуляции рабочего тела в испарителе. Практически можно осуществить любой тип испарителя: прямоточный, с многократно

принудительной или естественной циркуляцией. Для испарителя с погруженной поверхностью естественная циркуляция рабочего тела в межтрубном пространстве является единственным решением. При этом кипение происходит по закономерностям, характерным для большого объема.

Пар, образующийся по всей поверхности, будет подниматься к верхним рядам труб, а вода поступать к любому сечению поверхности под влиянием массовых сил, действующих в кипящем объеме (естественная конвекция).

Собранный в верхней части испарителя пар перед поступлением в отводящий паропровод должен быть осушен до весьма малого водосодержания (влажности). Для турбин, работающих на насыщенном паре, влажность пара на выходе из парогенератора не должна превышать 0,25 %.

Отделение пара от воды и осушка его в испарителях с многократной циркуляцией осуществляются в специальных сепарационных устройствах различной конструкции. По принципу осуществления сепарации пара парогенератора с многократной циркуляцией могут быть разделены на две группы.

На рис. 4.6 представлен парогенератор, в котором производство пара и сепарация совмещены в одном корпусе, а на рис. 4.4—другой парогенератор, производство пара и сепарация в котором осуществлены в разных корпусах. Сепарационное устройство состоит из парового объема определенной высоты, в котором отделение унесенной воды от пара происходит под действием разности плотностей воды и пара (гравитационная сепарация). В объеме дополнительно могут быть установлены одна или две ступени сепараторов с механической сепарацией. Совмещение производства и сепарации пара в одном корпусе существенно увеличивает его размеры. Размещение поверхности теплообмена и сепарационного объема в разных корпусах приводит к уменьшению размеров (каждого корпуса, но суммарная затрата металла при этом не уменьшается. Если в однокорпусном испарителе необходимая сухость пара не может быть достигнута естественной сепарацией, то применяется двухступенчатая механическая сепарация (см. рис. 4.12, б). Та или иная схема сепарации для конкретных условий должна выбираться на основании технико-экономического анализа с учетом затрат металла, условий эксплуатации, технологии изготовления и пр.

В настоящее время накоплен большой опыт проектирования, сооружения и эксплуатации АЭС с реакторами, охлаждаемыми водой под давлением. Парогенераторы таких АЭС развивались по двум направлениям. В Советском Союзе показали высокую надежность, возможность осуществления в единичном агрегате большой производительности и хорошие эксплуатационные качества однокорпусные горизонтальные парогенераторы с погруженной поверхностью нагрева (см. рис. 4.11). В США на таких АЭС применяются вертикальные однокорпусные парогенераторы, также с погруженной поверхностью нагрева. Массовые и габаритные характеристики, площадь поверхности нагрева этих парогенераторов и горизонтальных практически одинаковы. В горизонтальных парогенераторов проще и надежнее осуществляется сепарация пара, в то время как в вертикальных очень высоки нагрузки парового объема, и требуемая влажность пара достигается применением сложной системы сепарации. Вместе с тем вертикальные парогенераторы с трубными досками по сравнению с горизонтальными более компактно устанавливаются в помещении первого контура, что довольно важно при размещении его в защитном кожухе.

Следует иметь в виду, что однокорпусные парогенераторы с погруженной поверхностью нагрева подходят к границе дальнейшего повышения единичной мощности. Но некоторые резервы в этом направлении еще имеются. В частности, это может быть достигнуто снижением технологического запаса площади поверхности нагрева (сейчас до 25%), что может быть осуществлено при уверенности обеспечения надлежащей надежности трубок и мест соединения их с коллекторами (камерами). Определенные резервы повышения производительности рассматриваемых парогенераторов могут быть получены при совершенствовании систем сепарации и отвода пара, особенно в сочетании с установкой в корпусе пароперегревательной поверхности, что дает возможность уменьшить высоту парового объема, а следовательно, увеличить объем для размещения испарительной поверхности.

Вероятно, более уверенно можно предполагать возможность повышения единичной мощности применительно к однокорпусным вертикальным парогенератором с многоступенчатой механической сепарацией.

При выявившейся необходимости дальнейшего значительного увеличения паропроизводительности единичного парогенератора следует рассмотреть схему с вынесенным сепарационным объемом. Сепарация в парогенераторы такого типа будет осуществляться проще и надежнее, чем в парогенераторы с внутрикорпусной сепарацией. Такая схема допускает подсоединение к сепарационному барабану нескольких испарительных корпусов, как горизонтальных, так и вертикальных.

Рис. 3.7. Схема секционного парогенератора:

1— коллектор сухого пара; 2 — сепарационный барабан; 3— входной коллектор тепло· носителя; 4 — опорная конструкция; 5 — выходной коллектор теплоносителя; 6 — секция; 7 — подъемные трубы; 8 — опускные трубы; 9 — детали подвесной опоры барабана; 10 — потолок бокса парогенератора

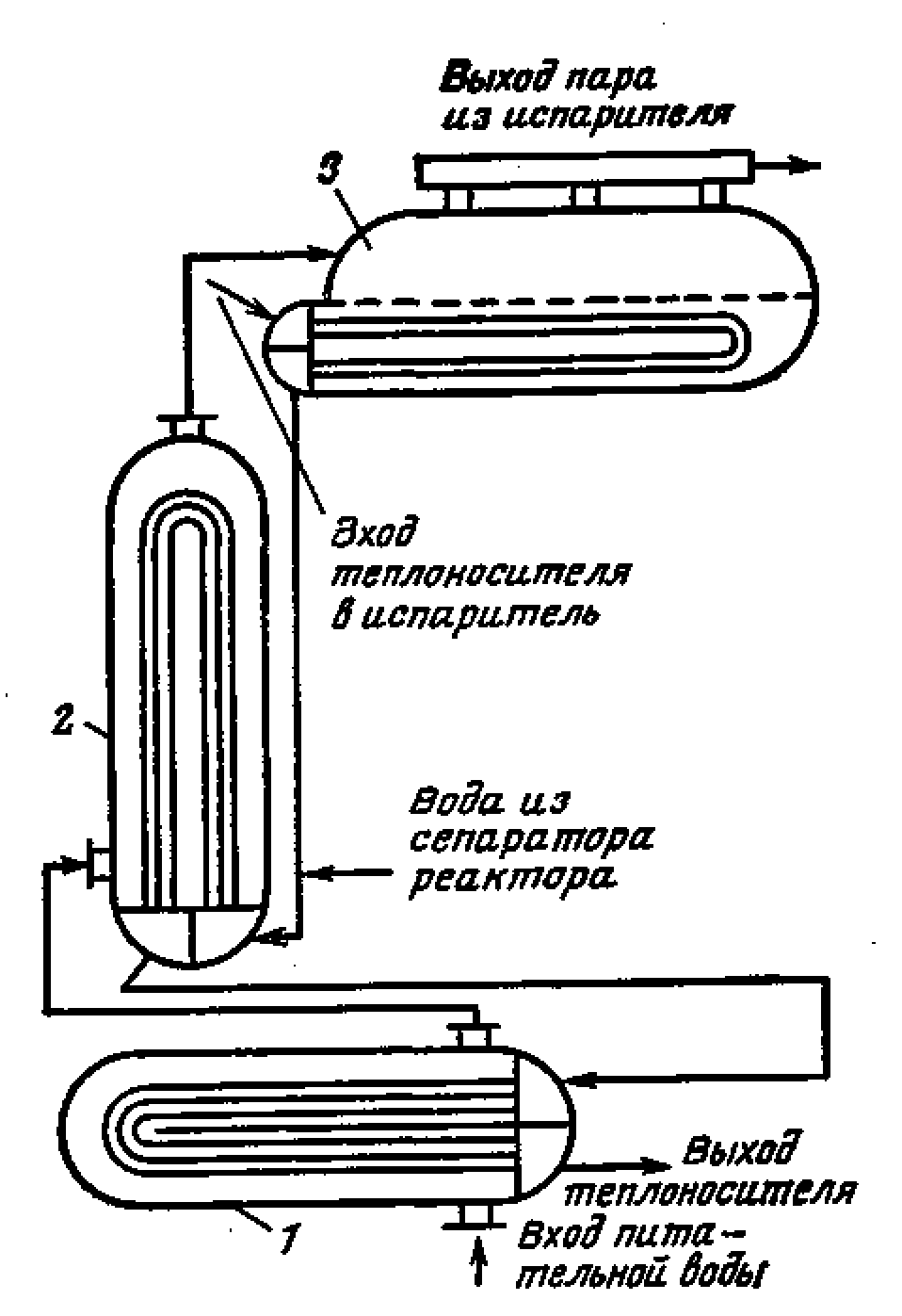

Рис. 3.3. Схема парогенератора, обогреваемого насыщенным паром (Белоярская АЭС, СССР):

1— некипящий водяной экономайзер; 2 — кипящий водяной экономайзер; 3 — испаритель

В первое десятилетие развития ядерной энергетики для АЭС с водо-водяными реакторами предлагались конструкции секционных канальных парогенераторов (рис. 3.7). Поверхность нагрева таких парогенераторов состоит из большого числа секций (модулей), соединенных параллельно по теплоносителю и рабочему телу.

Каждая секция выполняется из U-образных труб поверхности нагрева. Трубы поверхности нагрева заключены в корпус, выполненный из U-образной трубы большого диаметра. Такие парогенераторы полностью могут быть собраны на заводе с проверкой на испытательных стендах. Положительным для такого парогенератора является возможность замены поврежденной секции. Производство таких секций было освоено в свое время в ЧССР. Основные недостатки секционных парогенераторов — сложность раздачи и сбора теплоносителя и рабочего тела и большая металлоемкость. Эти недостатки не дали возможности секционным парогенераторам конкурировать с хорошо освоенными однокорпусными парогенераторамм с погруженной поверхностью нагрева.

Основные принципы выбора конструкционных схем парогенераторов, обогреваемых насыщенным паром, целесообразно рассмотреть на примере парогенератора I блока Белоярской АЭС (рис. 3.8). Парогенератор состоит из отдельно выполненных испарителя, кипящего и некипящего экономайзеров. Наличие отдельно вынесенного экономайзера объясняется необходимостью переохлаждения конденсата и сепарата (отсепарированная из пароводяной смеси в сепараторе реактора вода) перед входом в реактор. Давления теплоносителя и рабочего тела близки друг к другу (р1—р2=4 МПа), поэтому выбор способа омывания поверхности теплообмена здесь определяется в основном конструкционными соображениями. Некипящий водяной экономайзер ничем не отличается от рассмотренного экономайзера для парогенераторов с водой под давлением. Для кипящего водяного экономайзера не нужно организовывать сепарацию пара, поэтому его конструкция в принципе не должна отличаться от конструкции некипящего водяного экономайзера. Наличие же двухфазной среды только облегчает конструкцию поверхности нагрева, так как в этом случае интенсивность теплообмена практически не зависит от скорости пароводяной смеси. В испарителе теплообмен со стороны теплоносителя и рабочего тела происходит при изменении агрегатного состояния, поэтому коэффициент теплопередачи достигает высоких значений. При горизонтальном расположении испарителя (на Белоярской АЭС) теплоноситель следует направлять внутри труб, так как в противном случае нижние пучки труб будут покрываться пленкой конденсата, что снизит интенсивность теплообмена. Такая схема омывания поверхности нагрева испарителя является единственно возможной при осуществлении его в виде теплообменника с погруженной поверхностью. При вертикальном расположении испарителя может быть применен любой способ омывания поверхности нагрева. Но обязательно направление теплоносителя сверху вниз, так как восходящее движение конденсирующего пара тормозит стенание пленки конденсата и утолщает ее, что снижает интенсивность теплообмена.