Сепарационные устройства.

Процесс производства пара в испарителе парогенератора с многократной циркуляцией включает в себя стадии разделения пароводяной смеси на пар и воду и осушки выделившегося насыщенного пара. Эти процессы осуществляются в специальных устройствах, входящих в систему сепарации парогенератора. При выполнении испарителя парогенератора с обособленной от поверхности нагрева системой сепарации последняя осуществляется в специальном корпусе (барабане). Во всех типах современных парогенераторов АЭС с водо-водяными реакторами система сепарации и парогенерирующая поверхность совмещены в одном корпусе. Все процессы сепарации и осушки пара осуществляются в верхнем (паровом) объеме; поверхность воды, разделяющая водяной и паровой объемы, по установившейся терминологии называют зеркалом испарения.

в парогенераторах с вынесенным сепарационным барабаном пароводяная смесь из парогенерирующей поверхности может быть направлена или в водяное, или в паровое пространство. Первая стадия процесса сепарации — гашение кинетической энергии пароводяного потока. Установлено, что наиболее эффективно она осуществляется в водяном объеме. Подвод пароводяной смеси целесообразно осуществлять в боковую часть барабана ниже зеркала испарения на возможно большем расстоянии от сечения опускных труб, что исключает захват пара в опускную систему.

Отделившись от основной массы воды, влажней пар перед выходом в паросборный коллектор (или в коллектор пароперегревателя) должен быть освобожден и от оставшейся влаги. Это осуществляется в процессе «осадительной» сепарации — выпадения за счет гравитационных сил капель влаги из движущегося в паровом объеме потока. Для повышения эффективности осадительной сепарации при необходимости могут применяться специальные устройства. Одни из них предназначаются для более глубокого гашения входящего в барабан пароводяного потока, другие—для выравнивания скоростей пара (нагрузки зеркала испарения) на выходе из водяного объема. Обе задачи комбинированно решают такие сепарационные устройства, как внутри бар аба иные циклоны. Первая группа сепарационных устройств может применяться при вынесенных сепарационных барабанах, к ним, в частности, относятся успокоительные лопатки и пленочные вставки ВТИ. Успокоительные лопатки устанавливаются напротив выходных отверстий подъемных труб таким образом, чтобы изменение направления потока было плавным, безударным. Для этого должен быть правильно выбран угол наклона лопаток к оси трубы (не менее 45°), Скорость пара в проходах между лопатками не должна превышать 1—1,5 м/с. При относительно небольшой нагрузке парового объема можно обеспечить глубокую осушку пара, применив успокоительные лопатки как единственное сепарационное устройство. Но в большинстве случаев они, так же как и пленочные вставки, должны рассматриваться как один из элементов сепарационной системы, повышающих эффективность гашения кинетической энергии пароводяных потоков.

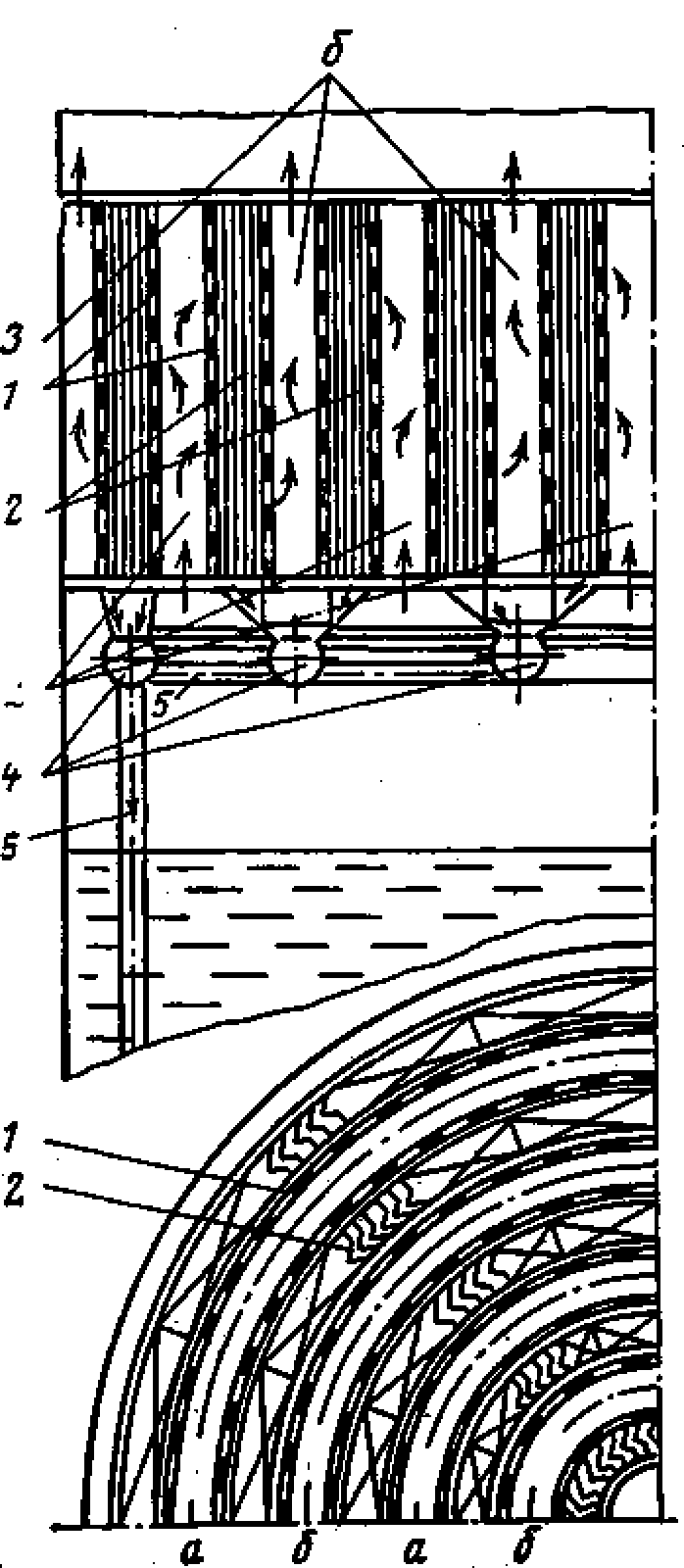

В пленочных вставках (рис. 13.1) использован принцип линейной сепарации. Они могут быть применены только при подводе пароводяной смеси в паровое пространство сепарационного барабана. Эффективно они могут работать только при относительно небольших скоростях потока (для высокого давления при 2—3, для среднего давления при 8—10 м/с). При этих условиях почти вся влага движется по стенкам трубы, что позволяет при определенном конструкционном оформлении вставки отвести пленку влаги в водяной объем без дробления ее струей пара.

Рис. 13.1. Пленочная вставка ВТИ

Основными типами устройств, выравнивающих нагрузки зеркала испарения и парового объема, являются погруженные и пароприемные дроссельные щиты. Принципы их работы изложены в гл. 7. Степень осушки пара можно повысить при установке дополнительно к пароприемному щиту (пароприемному потолку) жалюзийного сепаратора. При проходе струй влажного пара по криволинейным каналам сепаратора влага отжимается к стенкам и в виде пленки или крупных капель стекает вниз и выпадает на зеркало испарения.

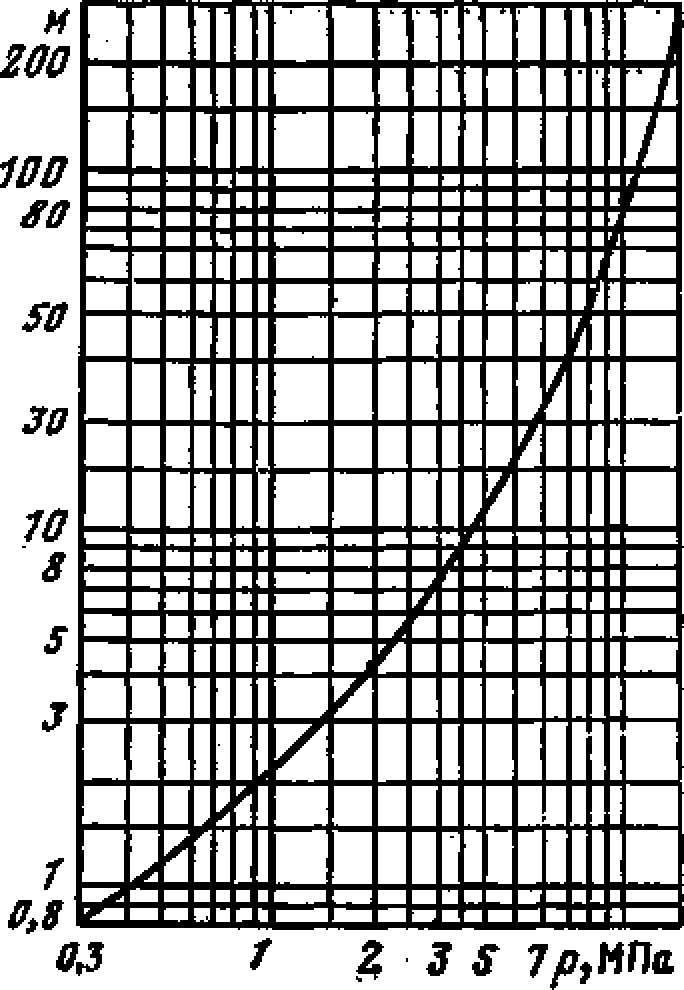

Рис. 13.2. Установка жалюзийного сепаратора (а) и предельные скорости пара перед жалюзийным сепаратором (б):

1 — корпус барабана; 2 — жалюзийные сепаратор; 3 — пароприемный щит.

Жалюзийный сепаратор надежно работает при определенных конструкционных характеристиках и соответствующих скоростях влажного пара. На рис. 13.2, а представлены схема установки сепаратора и его основные конструкционные характеристики. Скорость пара в сечении входа в сепаратор не должна превышать значений, получаемых по графику рис. 13.2, б. Высота парового объема от зеркала испарения до сепаратора должна быть не менее 400 мм (рекомендуется около 600). При повышенных содержаниях примесей в парогенераторной воде, а главным образом при чрезмерных нагрузках зеркала испарения, целесообразно применение внутрибарабанных циклов. Схема установки циклонных сепараторов в отдельном сепарационном барабане представлена на рис. 13.3, а.

Конструкция и профиль подводящего пароводяную смесь короба и входного патрубка обеспечивают ее тангенциальный подвод в корпус циклона. В циклоне осуществляется двухступенчатая сепарация. Первая — центробежная — эффективна при достаточно высоких скоростях входа — примерно 5—10 м/с. Сущность ее заключается в том, что водяная фаза за счет центробежного эффекта отжимается к стенкам циклона и в виде пленки стекает в нижнюю часть и через кольцевой канал по периферии днища поступает в водяной объем барабана. В кольцевом канале устанавливаются лопатки, преобразующие вращательное движение воды в вертикальное, что обеспечивает спокойный выход воды из циклона. Уровень воды в циклоне имеет воронкообразную форму.

Рис: 13.3. Схема сепарации с внутрибарабанными циклонами (а) и конструкция внутрибарабанного циклона (б):

а — схема сепарации: 1 — корпус циклона; 2— пароподводящие трубы; 3— входной патрубок; 4 — пароотводящие трубы; 5 — пароприемный потолок; 6 — подводящий короб; 7 — опускные трубы; б — конструкция внутрибарабанного циклона: 1 — направляющие лопатки; 2 — донышко; 3 — положение уровня в циклоне; 4 — корпус циклона; 5 — крышка циклона; 6 — жалюзи; 7— входной тангенциальный патрубок

Вторая ступень сепарации — осадительная. Устанавливаемый в верхней части циклона жалюзийный сепаратор обеспечивает равномерную нагрузку его парового объема. В качестве примера на рис. 13.3, ф представлена конструкция внутрибарабанного циклона одного типа и размера.

Для обеспечения лучшего эффекта осадительной сепарации скорости среды в паровом объёме должны быть возможно меньшими, Они находятся в зависимости от нагрузки циклона — количества пароводяной среды, поступающей в пего. Ее целесообразные значения могут быть определены с помощью кривых, аналогичных изображенным на рис. 13.4. Внутрибарабанные циклоны—весьма эффективные сепарационные устройства, однако они существенно усложняют конструкцию ПГ, поэтому применительно к парогенератору АЭС с водо-водяными реакторами они перспективны для однокорпусных вертикальных: ПГ, где их применение позволяет получить требуемую влажность пара. В горизонтальных парогенераторов их применение дискуссионно деже для очень больших единичных производительностей парогенераторов.

Кроме внутрибарабанных циклонов в обычной тепловой энергетике применялись выносные циклоны большой единичной мощности. Принцип их работы не отличается от принципа работы внутрибарабанных циклонов. В паропроизводящих установках ядерной энергетики их применение сомнительно. В случае необходимости подробные сведения по ним могут быть получены из соответствующей литературы.

Рис. 13.4. Зависимости рекомендуемых нагрузок единичного внутрибарабанного циклона диаметром 290 мм от давления:

1 — нормальные; 2 — минимальные

Рис. 13.6. Зависимости скорости в отверстиях погруженного дырчатого щита от давления:

1 — минимальная; 2 — рекомендуемая

Рис. 13.5. Вертикальный жалюзийный сепаратор:

1— вход пара; б— выход пара; 1 — дырчатые щиты; 2 — жалюзи; 3 — глухая крышка; 4 в 5 — сборники конденсата; 6 — отвод конденсата в водяной объем испарителя (или сепарационного барабана)

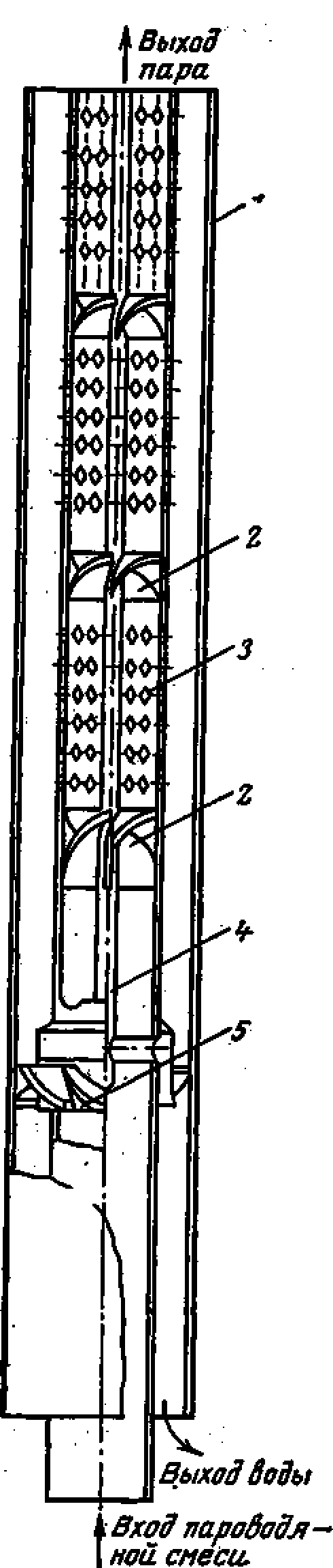

Для вертикального расположения испарителей может оказаться целесообразным применение вертикальных жалюзийных сепараторов. На рис. 13.5 представлена конструкционная схема таких сепараторов при концентрическом расположении отдельных секций в паровом объеме. Секция представляет собой пакет, из. нескольких вертикальных жалюзи, ограниченный дырчатыми щитами. Площадь проходного сечения определяется высотой пакета, что дает возможность обеспечить нужные скорости влажного пара для мощных вертикальных испарителей.

Выбор системы сепарации проводится в определенной последовательности, начиная с самой простой. В первую очередь необходимо выбрать размеры сепарационного барабана (объема). В однокорпусных испарителях размеры корпуса определяются площадью испарительной поверхности, не обходимой высотой парового объема и целесообразной нагрузкой зеркала испарения. Первоначальные размеры сепарационного барабана (объема) принимают исходя из опыта создания аналогичных парогенераторов (как для АЭС, так и для ТЭС). Для вынесенных сепарационных барабанов большое значение имеет выбор высоты водяного объема. Критерием для ее выбора является создание условий, предотвращающих захват пара в опускную систему и кавитации в ней.

С использованием (7.60) определяется действительный уровень воды над сечением нижнего штуцера водоуказательного прибора. Затем определяется сечение установки погруженного дырчатого щита и принимается решение по его конструкционным характеристикам. Наиболее целесообразно располагать его на 50—75 мм ниже массового уровня. В барабанах большого диаметра (1600 мм) эта высота может быть больше (до 200 мм ниже оси; барабана). При оценке конструкционных размеров необходимо учитывать установленные опытом рекомендации.

По обеим сторонам щита между ним и корпусом должны быть проходы шириной не менее 150 мм для стока воды. Этот размер уточняют исходя из условия обеспечения скорости стекающей воды не более 0,2 м/с. Расход воды, стекающей со щита, оценивается в пределах 1,5—1,8 паропроизводительности парогенератора. Диаметры отверстий в щите должны быть не менее 10 мм. Число их определяется из условий обеспечения такой скорости проходящего через них пара, при которой под щитом образуется паровая подушка. Значение этой скорости может быть выбрано с помощью рис. 13.6. Для предотвращения движения пара помимо щита предусматриваются закраины, высота которых должна быть больше мин, определенной по (7.55) (обычно около 50 мм).

В паровом объеме намечается место установки пароприемного щита, оно должно быть выше отметки действительного уровня воды не менее чем на 400 мм (в среднем 600 мм). Для нормальной работы пароприемного щита необходимо обеспечить скорости пара в его отверстиях более высокие, чем в пароотводящих трубах. Для высоких давлений они лежат в пределах 6—10, для средних 10— 18 и для низких 15—25 м/с. Диаметр отверстий выбирается в пределах 6—10 мм, а число их определяется по площади живого сечения щита, необходимой для обеспечения выбранной скорости пара. После составления эскиза сепарационного объема (барабана) необходимо определить влажность пара, %, перед пароприемным щитом. Для этого можно воспользоваться, например, формулой, полученной Л. С. Стерманом:

(13.9)

Рис. 13.7. Зависимость значения вспомогательного параметра от давления

Рис. 13.8. Одноступенчатый осевой сепаратор:

1 — подводящий патрубок; 2 — завихритель; 3 — перфорированный корпус

где w0"—приведенная скорость пара на выходе с зеркала испарения, м/с; Нп.о — высота парового объема, м; М — вспомогательный параметр, зависящий от физических констант воды и пapa (может быть определен по рис. 13.7). Если расчетная влажность пара превышает допустимые значения, то перед пароприемным щитом устанавливается жалюзийный сепаратор. При очень больших нагрузках парового объема целесообразно применение внутрибарабанных циклонов. Изложенная методика применима для проектирования и расчета сепарационных систем и ПГ при совмещении в одном корпусе паропроизводящей поверхности и сепарационного объема. Для вертикальных однокорпусных испарителей простые схемы сепарационной системы не обеспечат требуемого качества пара. Для них на основе технико-экономических сопоставлений следует выбрать или вертикальные жалюзийные сепараторы, или внутрибарабанные циклоны. При определении возможности использования вертикальных концентрических жалюзийных сепараторов следует иметь в виду, что предельная нагрузка каждой секции в 2 раза выше, чем нагрузка горизонтального жалюзийного сепаратора. Если выбранные размеры сепарационного объема не обеспечивают необходимого качества пара даже при усложненных сепарационных устройствах, то необходимо проверить возможности сочетания системы сепарации с промывкой пара питательной водой. Если это мероприятие не даст необходимого результата по достижению требуемой влажности пара, следует увеличить размеры сепарационного объема.

В настоящее время для целей ядерной энергетики (кипящих реакторов, вертикальных парогенераторов для АЭС с водо-водяными реакторами) разработаны вертикальные сепараторы пара с осевым подводом пароводяной смеси. Сепарация в них осуществляется с использованием закручивания потока специальными завихрителями. Такие сепараторы компактны и достаточно эффективны.

На рис. 13.8 представлена конструкция одноступенчатого осевого сепаратора, предназначенного для установки в вертикальных парогенераторов. Сепараторы крепятся на плите над пучком трубок теплопередающей поверхности. Пароводяная смесь поступает во входной патрубок и далее, проходя через лопаточный завихритель, получает вращательное движение. Вода центробежной силой отжимается к стенке корпуса сепаратора и через отверстия отводится в объем между сепараторами. Пар выходит из сепаратора в паровой объем. Окончательная осушка его осуществляется в жалюзийных сепараторах. Один сепаратор рассчитан на расход пара 2,5— 2,7 кг/с.

Сепаратор, схема которого представлена на рис. 13.9 [41], осуществляет не только разделение пароводяной смеси, но и глубокую осушку пара до влажности не более 0,1%. Для этой цели (в сепараторе последовательно установлены три завихрителя, сообщающие пароводяной смеси вращательное движение. Вода из отверстий во внутреннем корпусе поступает в кольцевой объем Между внутренним и внешним корпусами сепаратора и, пройдя через завихритель противозахватного устройства, выходит в межсепарационный объем.

В противозахватном устройстве вода получает вращательное движение, отжимается к стенкам и стекает вниз, а захваченный ею пар выходит по каналу в паровой объем.

Высота сепаратора 1620 мм, диаметр внутреннего и наружного корпусов 80 и 121 мм соответственно. При таких размерах сепаратор производит глубокую осушку пара при расходе его, не превышающем 0,6 кг/с.

Для нормальной работы сепараторов уровень воды в водяном объеме ПГ не должен повышаться более чем на 100 мм над завихрителем противозахватного устройства.

Паропромывочные устройства. Паропромывочное устройство может быть установлено как в вынесенном сепарационном барабане, так и в сепарационном объеме однокорпусного испарителя. Установка паропромывочного устройства усложняет сепарационную систему, поэтому для такого решения должны быть достаточные технико-экономические обоснования. Очевидно, что применение такого устройства обязательно, если даже при полной осушке насыщенного пара его качество (определяемое содержанием примесей) не соответствует нормам.

Рис. 13.9. Осевой сепаратор глубокой осушки пара:

1— внешний корпус сепаратора; 2— завихритель; 3 — внутренний корпус; 4 — трубка для крепления завихрителей; 5 — противозахватное устройство

Рис. 13.10. Промывочное устройство в сочетании с вертикальным секционным сепарационным устройством:

1 — дырчатые щиты; 2 — жалюзи; 3 — глухая крышка; 4 — подача питательной воды; 5 — промывочное устройство; 6 — сборники конденсата; 7 — отвод конденсата

Это наиболее вероятно при высоком давлении. Конструкционное оформление устройства должно быть как можно проще. Наиболее рациональное решение—применение плоского дырчатого щита с закраинами, обеспечивающими поверх щита слой промывочной воды высотой не менее 40 мм. Поступающий на промывку пар должен быть предварительно осушен, поэтому высота сечения установки промывочного щита должна находиться на высоте не менее 400 мм над зеркалом испарения. Для эффективной осушки пара после промывки необходима на выходе из испарителя установка жалюзийного сепаратора и пароприемного потолка.

Расстояние между жалюзийным сепаратором и промывочным устройством также должно быть не менее 400 мм. Балансовые уравнения, необходимые для расчета промывочного устройства, приведены в гл. 10. В промывочное устройство необходимо направлять всю питательную воду ПГ. Это повышает эффект промывки пара и в то же время дает возможность из всей массы питательной воды дополнительно выводить газообразные вещества, оставшиеся в ней после деаэрации. Скорость поступления воды на щит из раздающего устройства должна быть в 2 раза больше, чем скорость ее в подводящем трубопроводе. Этим определяется степень перфорации (число отверстий) раздающего устройства. Надежно должен быть обеспечен отвод воды из промывочного устройства в водяной объем сепарационного барабана (или к поверхности нагрева погруженного типа). Скорость воды в отводящих трубах должна быть не более 0,3 м/с. По выбранной скорости определяются число трубок и площадь их суммарного проходного сечения. Ввод трубок в основной водяной объем должен исключить возможность попадания в них пара, барботирующего сквозь воду (образующегося в поверхности нагрева). При конструкционном оформлении промывочного устройства необходимо обеспечить проход через промывочное устройство всего пара, вырабатываемого парогенератора.

Диаметр отверстий в щите для прохода пара около 6 мм, а степень перфорации должна обеспечивать целесообразное гидравлическое сопротивление щита. Оно будет обеспечено при выборе скоростей по данным рис. 13.6. Промывка пара питательной воды может быть осуществлена при использовании также вертикальных жалюзийных сепараторов. Схема такого устройства представлена на рис. 13.10.

Промывка пара на АЭС с водо-водяными или «кипящими» реакторами практически не требуется, так как в настоящее время давление насыщенного пара не превышает 7 МПа, а следовательно, растворимость каких-либо примесей, переходящих из воды в пар (в том числе и кремниевой кислоты), не имеет места. Следует иметь также в виду, что в условиях 100%-ной конденсатоочистки нет реальных путей загрязнения питательной воды естественными примесями воды даже и при высоких давлениях. В этом случае следует только считаться с возможными «проскоками» загрязнений в системах конденсатоочистки и подготовки добавочной воды, а также с некоторым количеством оксидов железа, образующихся в испарителе. Если в горизонтальных однокорпусных испарителях выполнение специального промывочного устройства нецелесообразно, то для вертикальных следует всегда рассматривать возможность сочетания промывочного устройства с вертикальным жалюзийным сепаратором (рис. 13.10).