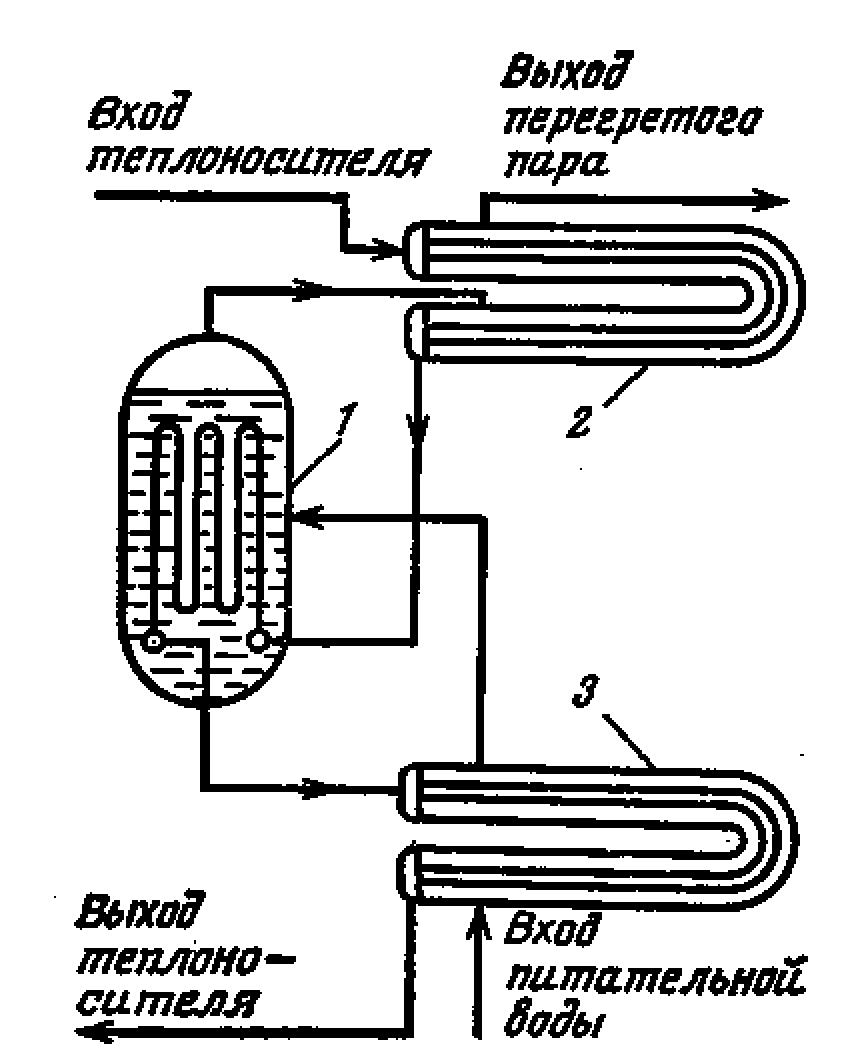

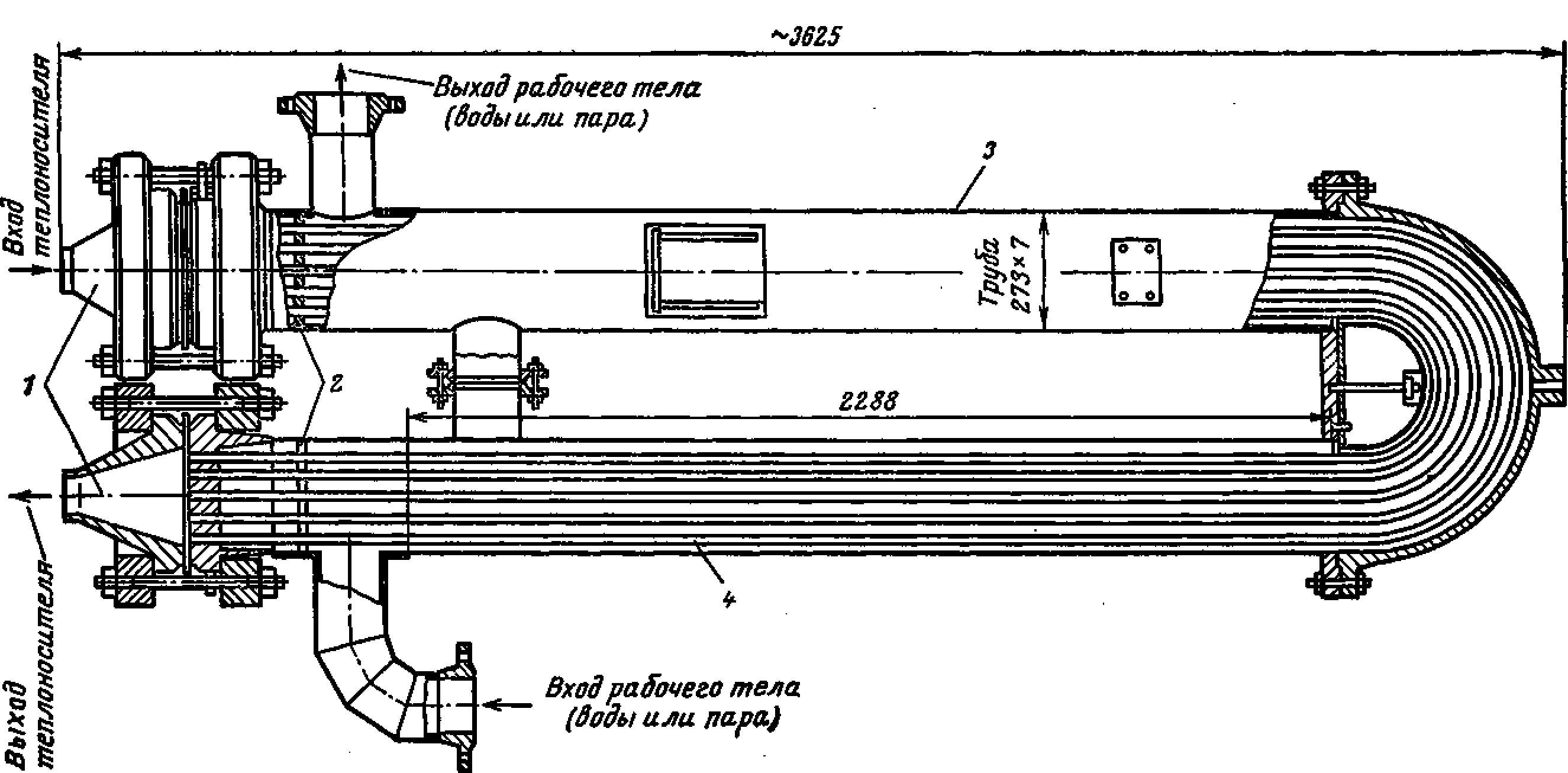

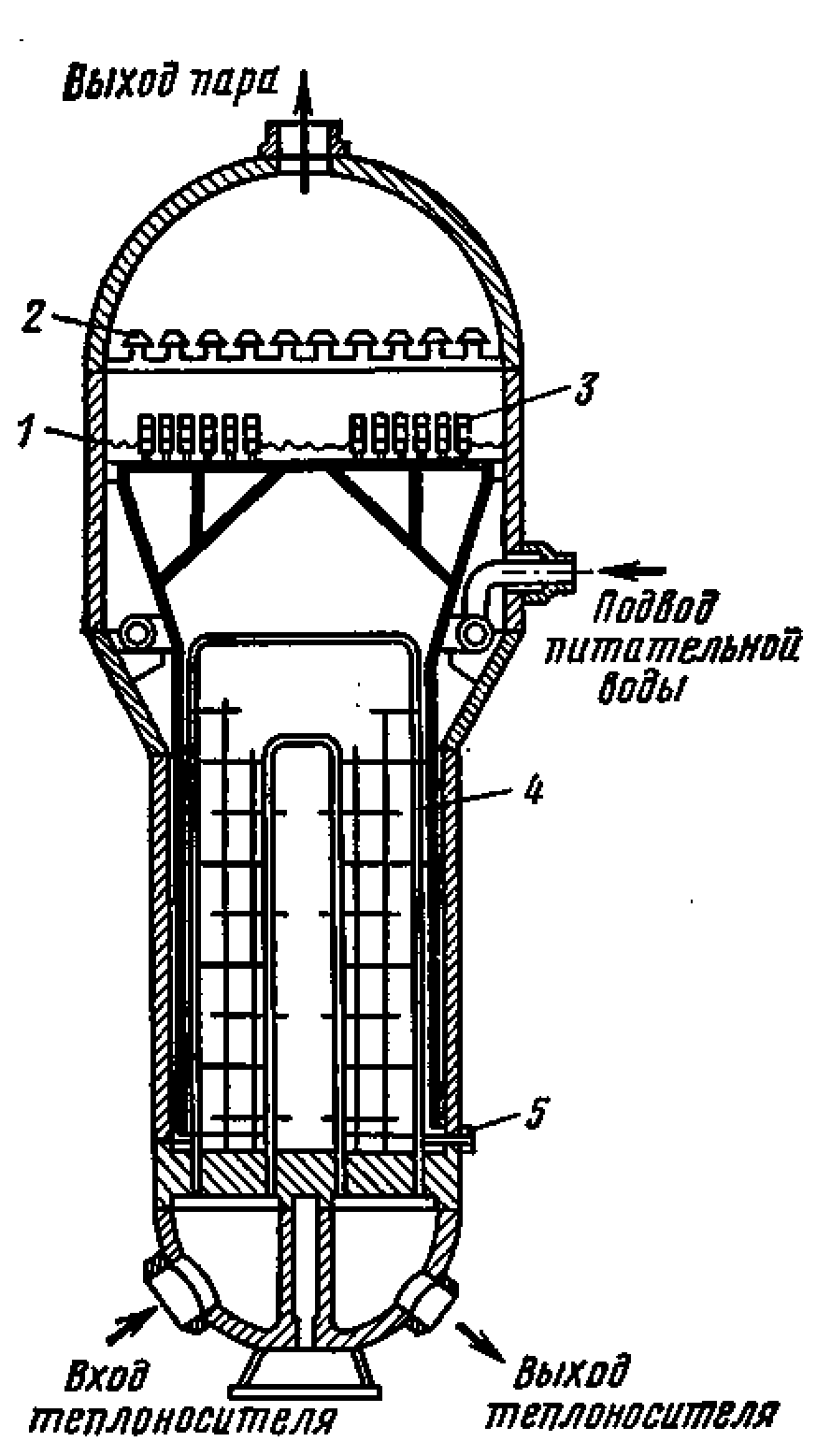

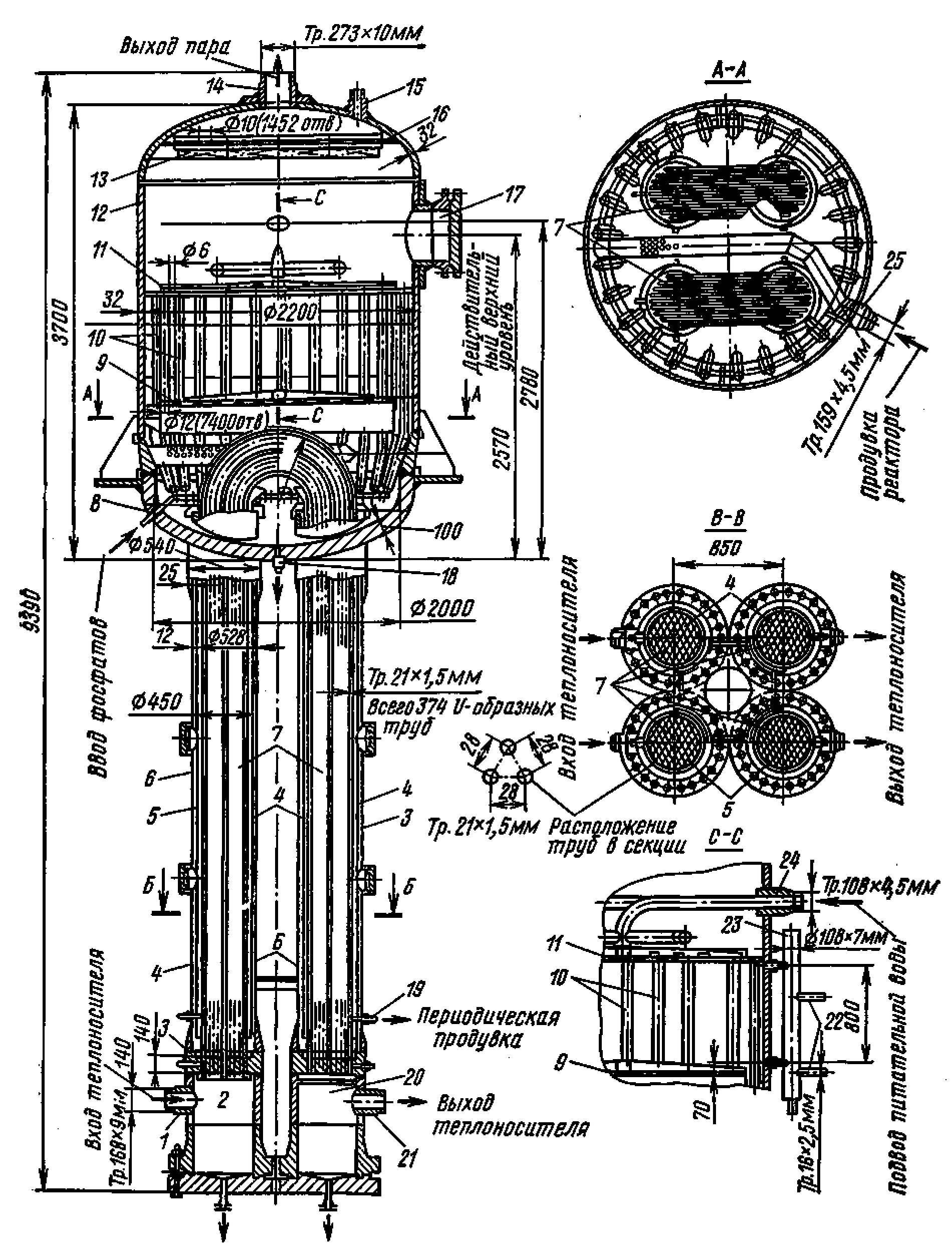

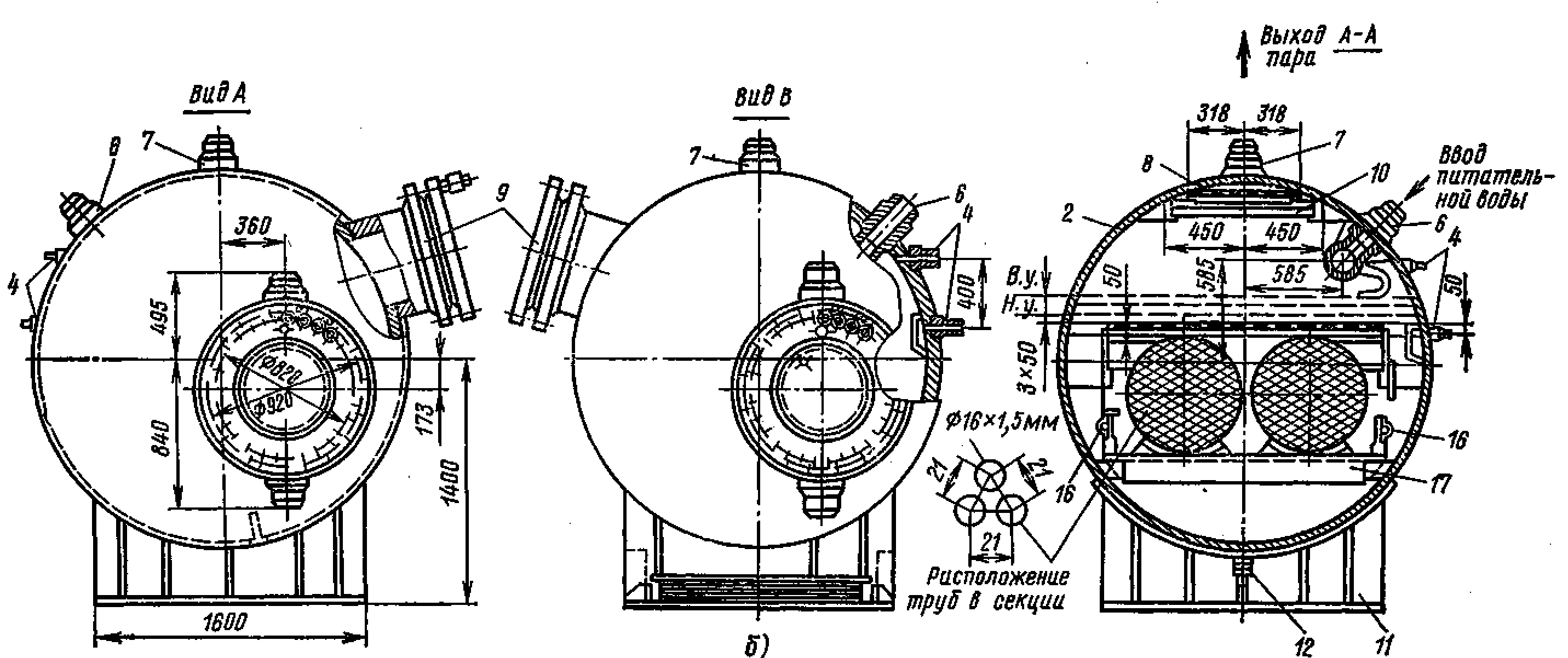

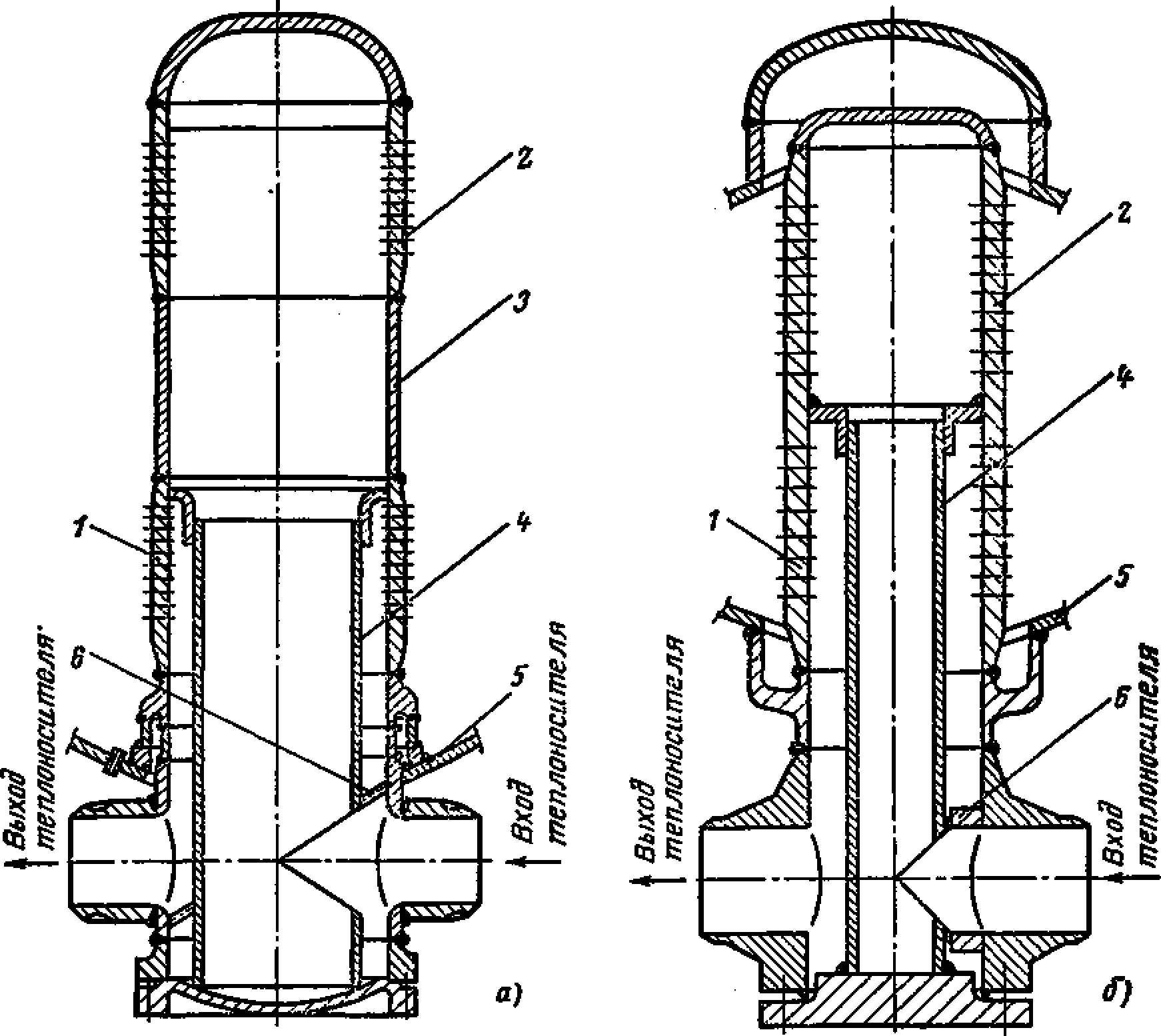

Первым парогенератором АЭС, вступившим в промышленную эксплуатацию, является парогенератор Первой АЭС. Принятые параметры теплоносителя и пара определили его многокорпусность. Он состоит из последовательно включенных пароперегревателя, испарителя и экономайзера (рис. 4.1). Пароперегреватель и экономайзер имеют одинаковую конструкцию (рис. 4.2). Корпус (0 273 мм) имеет U-образную форму.

Поверхность теплообмена набрана из 55 U-образных трубок 4 диаметром 22 мм. Рабочее тело (пар или вода) проходит и межтрубном пространстве, продольно омывая поверхности теплообмена. Для достижения нужных скоростей прямые участки каждой трубки поверхности теплообмена заключены в трубки-чехлы, т. е. на прямых участках рабочее тело проходит по кольцевым каналам. Трубки крепятся к трубным доскам при помощи развальцовки и обварки.

Для снижения в трубных досках температурных напряжений и исключения возможности их пульсаций (при изменениях t'2) установлены перегородки 2, создающие застойные зоны. Все элементы, соприкасающиеся с первичным теплоносителем (раздающая и собирающая камеры 1, трубки 4) выполнены из стали 12Х18Н9Т, U-образный корпус 3 и патрубки рабочего тела — из углеродистой стали.

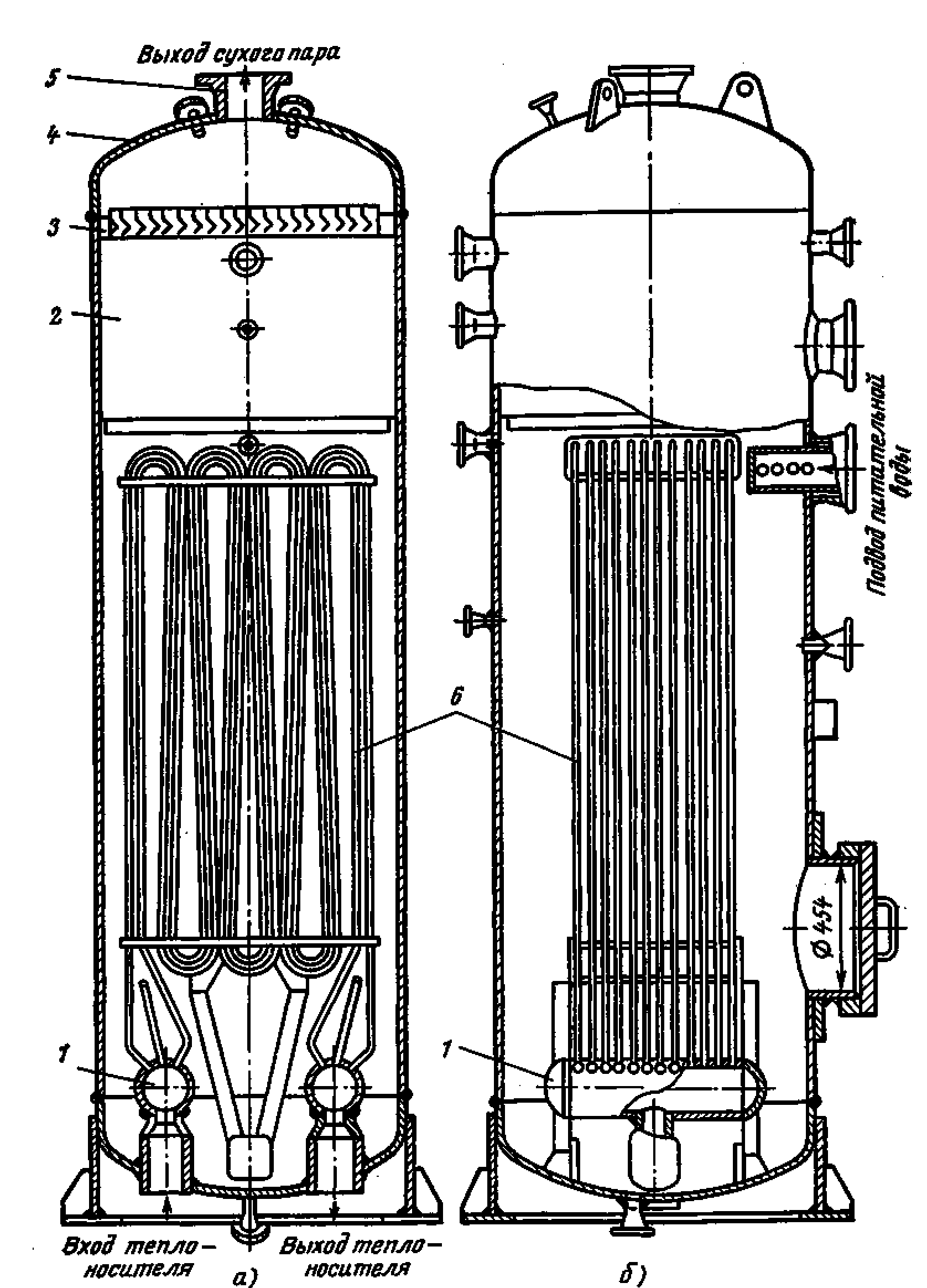

Продольные разрезы испарителя представлены на рис. 4.3. В корпусе объединены производство и сепарация пара. Для обеспечения равномерного выхода пара в сепарационный объем под уровнем воды установлен щит с отверстиями (дроссельный щит).

Количество корпусов (компоновка элементов) | Принцип движения рабочей среды в испарителе | Система сепарации пара в испарителях с многократной циркуляцией |

Однокорпусный | Естественная циркуляция | 1. Производство пара и сепарация в одном корпусе 2. Сепарация пара в отдельном корпусе |

Многокорпусный | Многократная принудительная циркуляция | Для 1) и 2): |

Поверхность теплообмена расположена в водяном объеме и представляет собой вертикальный трубный пучок из 36 плоских змеевиков диаметры 21 мм. Питательная вода из экономайзера вводится в верхнюю часть водяного объема.

Рис. 4.1. Принципиальная схема парогенератора Первой АЭС:

1 — испаритель; 2 — пароперегреватель; 3 — экономайзер

Конструкционные материалы отдельных элементов испарителя выбраны по тем же критериям, что и для пароперегревателя и экономайзера.

При конструировании, изготовлении и эксплуатации парогенераторов Первой АЭС было апробировано несколько решений, которые в дальнейшем легли в основу создания современных отечественных парогенераторов. К таковым относятся: коллекторная раздача теплоносителя по трубкам поверхности нагрева, внутрикорпусная сепарация пара, изготовление поверхности нагрева из аустенитной нержавеющей стали, U-образные трубки и корпуса и др.

Несколько другие конструкционные решения были осуществлены в парогенераторы первых американских АЭС.

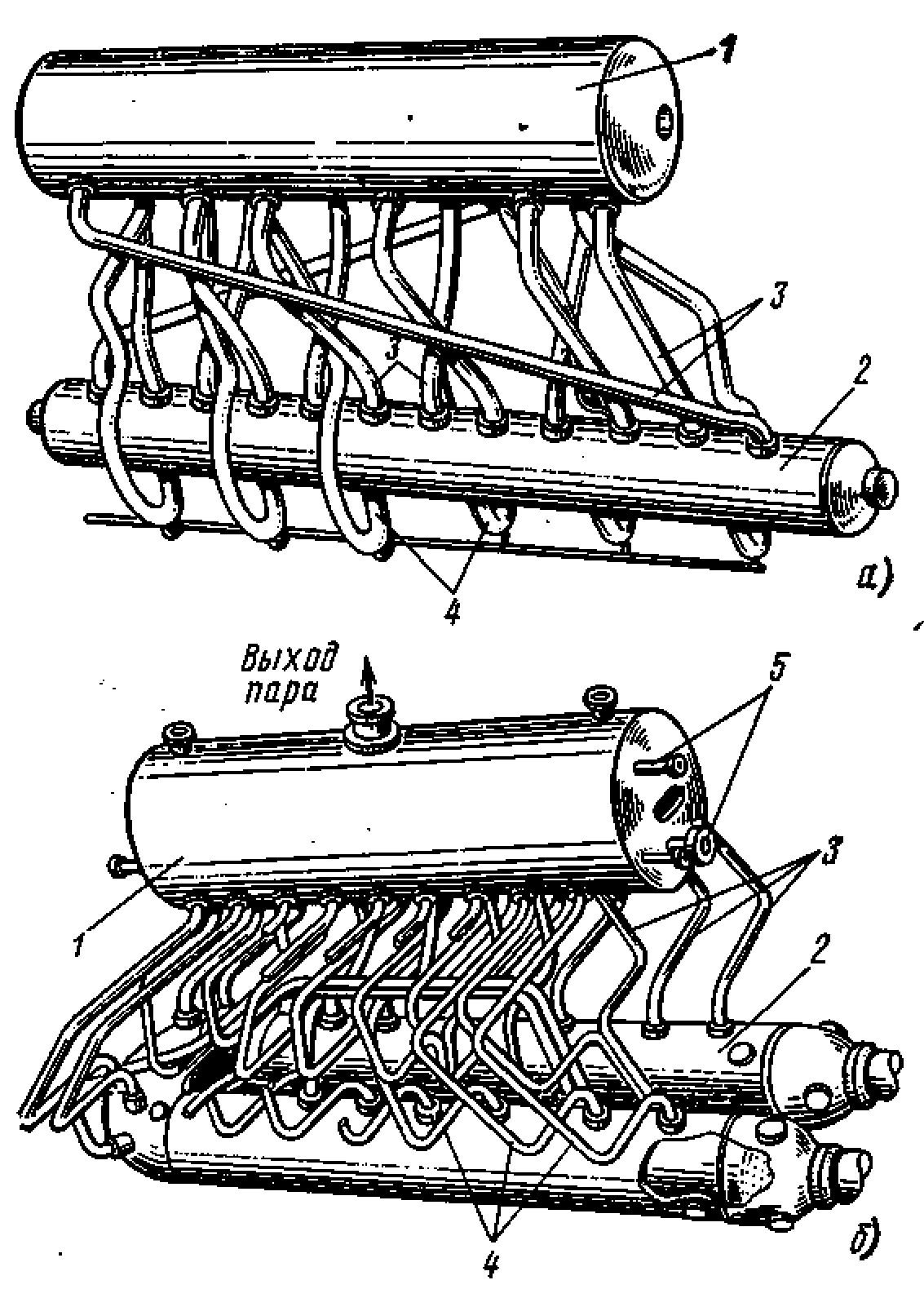

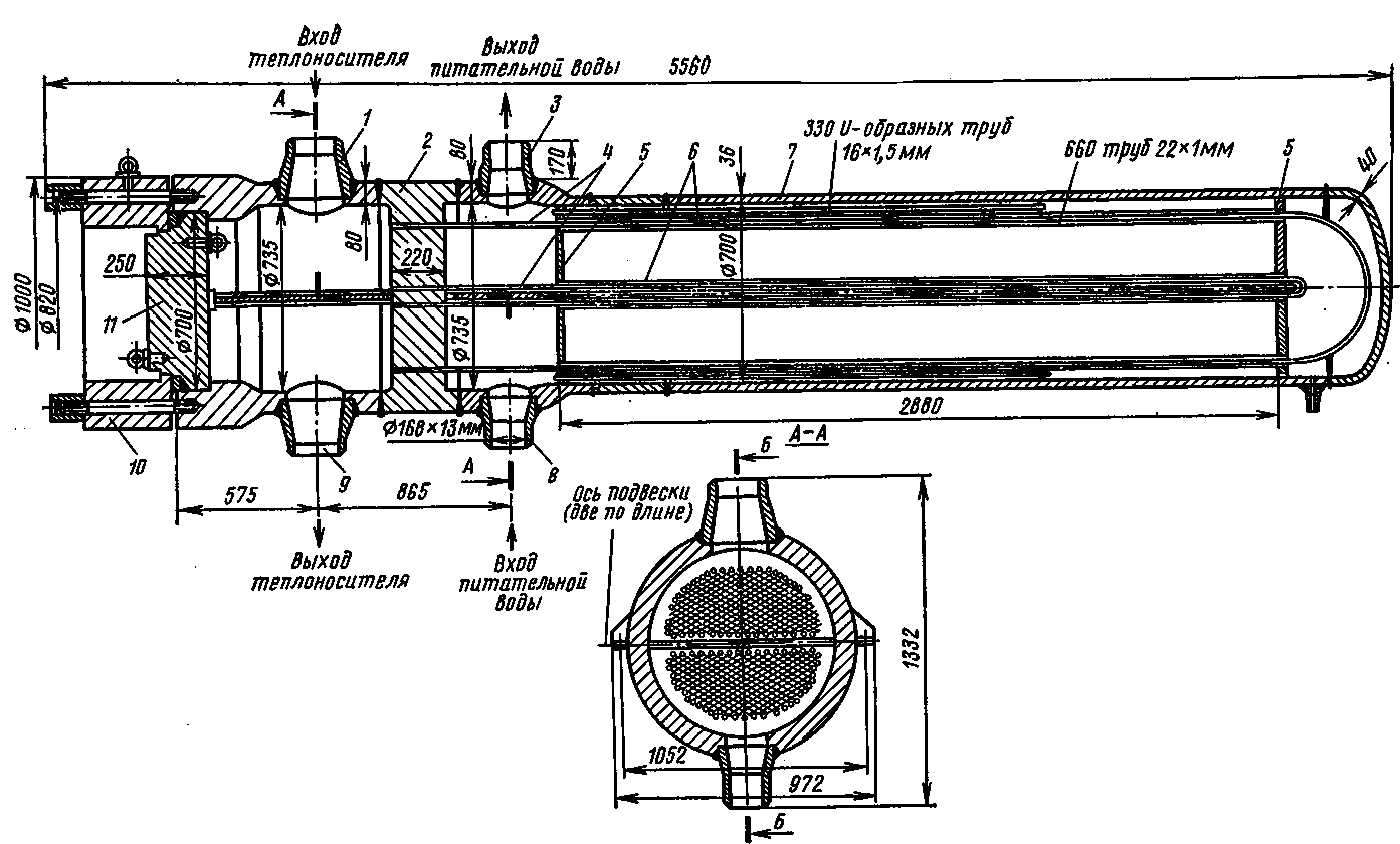

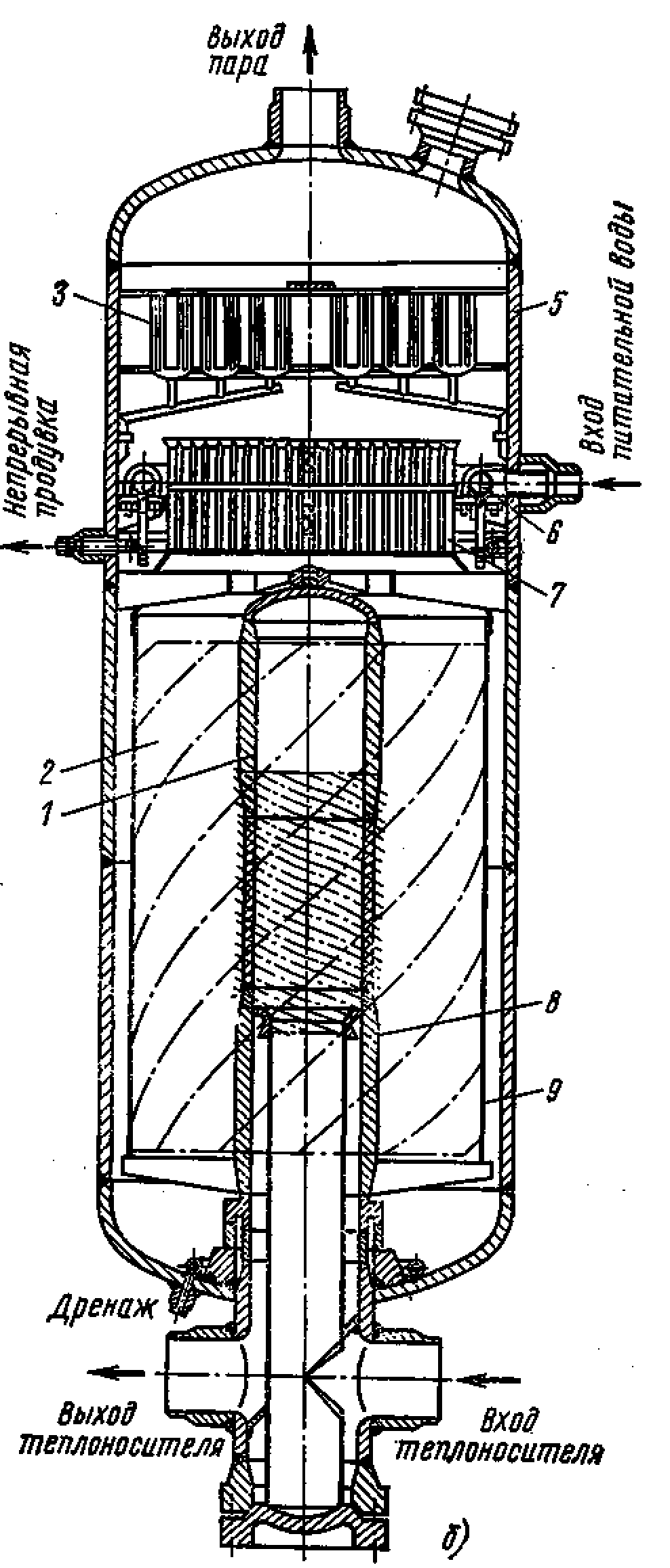

На рис. 4.4 представлены общие виды двух конструкций парогенераторов АЭС «Шиппингпорт» (США). Парогенераторы вырабатывают насыщенный пар среднего давления. Экономайзерная поверхность в них объединена с испарительной, таким образом, парогенератор состоит из одного элемента— испарителя. В обеих конструкциях теплоноситель движется по трубкам, производство пара осуществляется в межтрубном пространстве. Сепарация пара вынесена в отдельный барабан 1. Испаритель 2 соединен с сепарационным барабаном системой подъемных 3 и опускных 4 труб. Движение пароводяной смеси и воды в рабочем контуре происходит вследствие естественной циркуляции. Питательная вода подается в водяной объем сепаратора, где, контактируя с паром, нагревается за счет конденсации части его. Поэтому количество пара, произведенного в испарителе, больше, чем на выходе из сепаратора, на соответствующее значение. Осушенный в сепараторе пар (влажность около 0,2%) отводится в верхней части барабана. Для хорошей осушки пара и обеспечения надежности циркуляции уровень воды в барабане автоматически поддерживается постоянным. Для уровнемера Предусмотрены в паровом и водяном объемах барабана специальные штуцера 5.

Различие в конструкциях парогенераторов этой АЭС заключается в применении разных типов теплообменников-испарителей.

Рис. 4.2. Пароперегреватель (экономайзер) парогенератора Первой АЭС

Рис. 4.3. Испаритель парогенератора Первой АЭС (вид спереди а и вид сбоку б):

1 — коллекторы теплоносителя; 2 — сепарационных объем; 3 — жалюзийный сепаратор; 4 — корпус; 5 — патрубок выхода пара; 6 — поверхность теплообмена

В одном из них испаритель представляет собой теплообменник с прямым корпусом и прямыми трубками, в другом имеет U-образную поверхность и U-образный корпус. В соответствии с этим при одинаковых тепловых характеристиках парогенераторов имеют различные конструкционные характеристики. Основные из них приведены в табл. 4.2.

Основное преимущество испарителя с прямыми трубками и корпусом сводится только к большей простоте изготовления и монтажа.

Рис. 4.4. Парогенераторы АЭС «Шиппингпорт» с прямыми (а) и с U-образными трубками (б)

Таблиц 4.2. Конструкционные характеристики парогенераторов АЭС Шиппингпорт (США)

Элемент парогенератора и его характеристика | парогенератор | парогенератор |

Корпус испарителя: | 0,97 | 1,07 |

диаметр, м | ||

длина, м | 8,5 | 11 |

Поверхность теплообмена: | 19 | 12,7 |

диаметр трубок, мм | ||

количество трубок толщина трубной доски, мм | 921 | 2096 |

210 | 146 | |

Система сепарации и циркуляции: | 1,5 | 1,5 |

диаметр барабана, м | ||

длина барабана, м | 7,2 | 8 |

число подъемных труб | 18 | 12 |

Диаметр подъемных труб, мм | 127 | 200 |

Число опускных труб | 14 | 6 |

Диаметр опускных труб, мм | 100 | 200 |

Высота между центрами сепарационного барабана и | 4,8 | 4,8 |

корпуса испарителя, м |

|

|

Рис. 4.5. Вертикальный парогенератор насыщенного пара для АЭС с ВВЭР (США, ФРГ):

1— уровень воды; 2 — жалюзийные сепараторы; 3 — центробежные сепараторы; 4 — трубный пучок; 5 — дренаж и продувка парогенератора

Для сведения температурных напряжений к допустимым значениям трубки поверхности теплообмена и корпус выполнены из одного и того же весьма дорогостоящего материала — аустенитной нержавеющей стали.

Только трубки поверхности теплообмена U-образного испарителя изготовлены из нержавеющей стали. Корпус и трубные доски выполнены из углеродистой стали. Благодаря U-образной форме поверхности теплообмена и корпуса температурные напряжения сведены к минимуму.

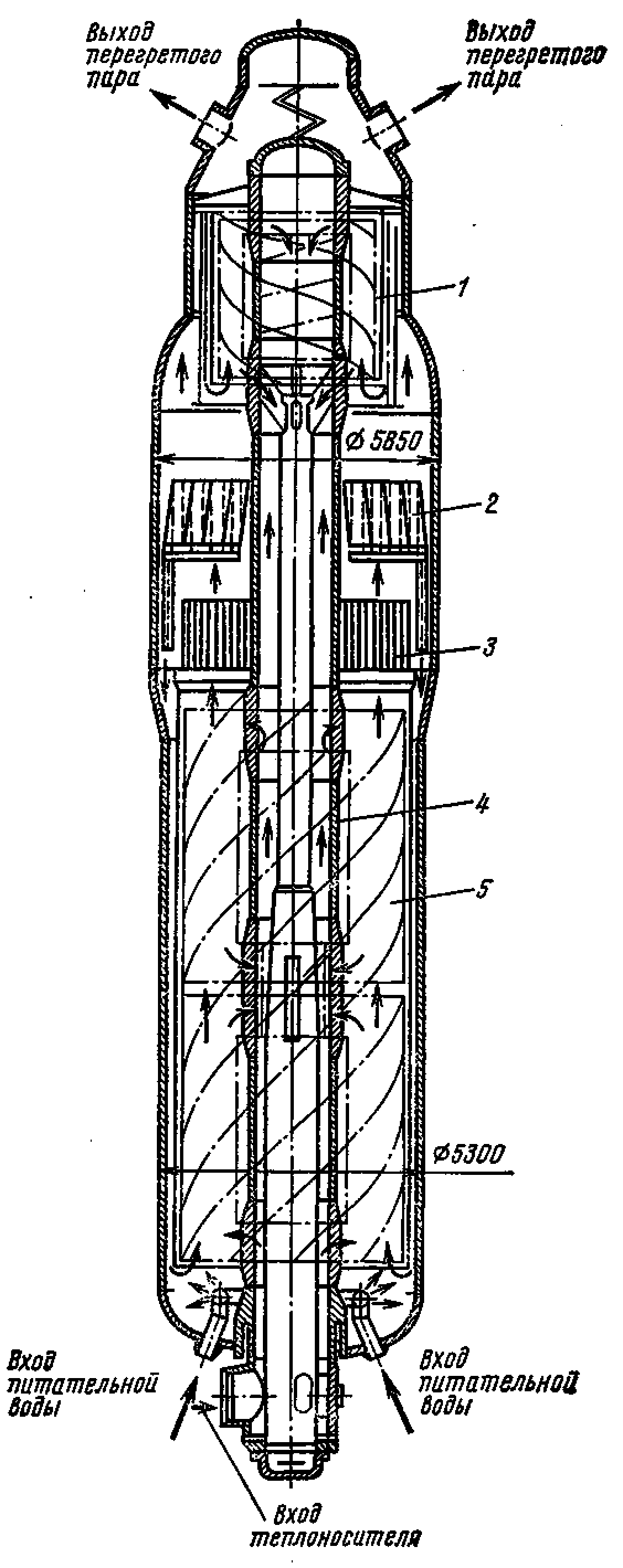

Подобные конструкции горизонтальных парогенераторов с вынесенным; сепарационным объемом были осуществлены только на двух американских АЭС. В дальнейшем для мощных АЭС с водоводяными энергетическими реакторами была разработана конструкция однокорпусного вертикального парогенератора (рис. 4.5).

Парогенераторы изготовляют двумя отдельными секциями. В нижней секции расположена теплопередающая поверхность из U-образных трубок, изготовленных из нержавеющей стали или из сплава никеля, хрома и железа (сплав инконель-600). Трубы заделаны в трубные доски, которые со стороны первичного теплоносителя плакируются нержавеющей сталью. Приваренное к трубной доске сферическое днище разделено перегородкой на две части, образующие раздающую и собирающую камеры теплоносителя. К камерам приварены один входной и два выходных патрубка, а также патрубки люков-лазов.

В верхней секции парогенератора располагаются сепарационные устройства. Первая ступень их образована сепараторами центробежного типа, вторая — жалюзийными сепараторами. Циркуляция рабочего тела в парогенераторы естественная. Опускной участок контура циркуляции образован корпусом парогенератора и кожухом, в который заключена поверхность теплообмена. Производительность парогенератора составляет 195—> 250 кг/с сухого пара давлением 4,8—5,2 МПа. Давление теплоносителя p1 = 14,5-M5,5 МПа, а температура на входе в парогенераторы и выходе из него соответственно 308—315 и 285—288 °С. Площадь поверхности теплообмена 2500—3000 м2.

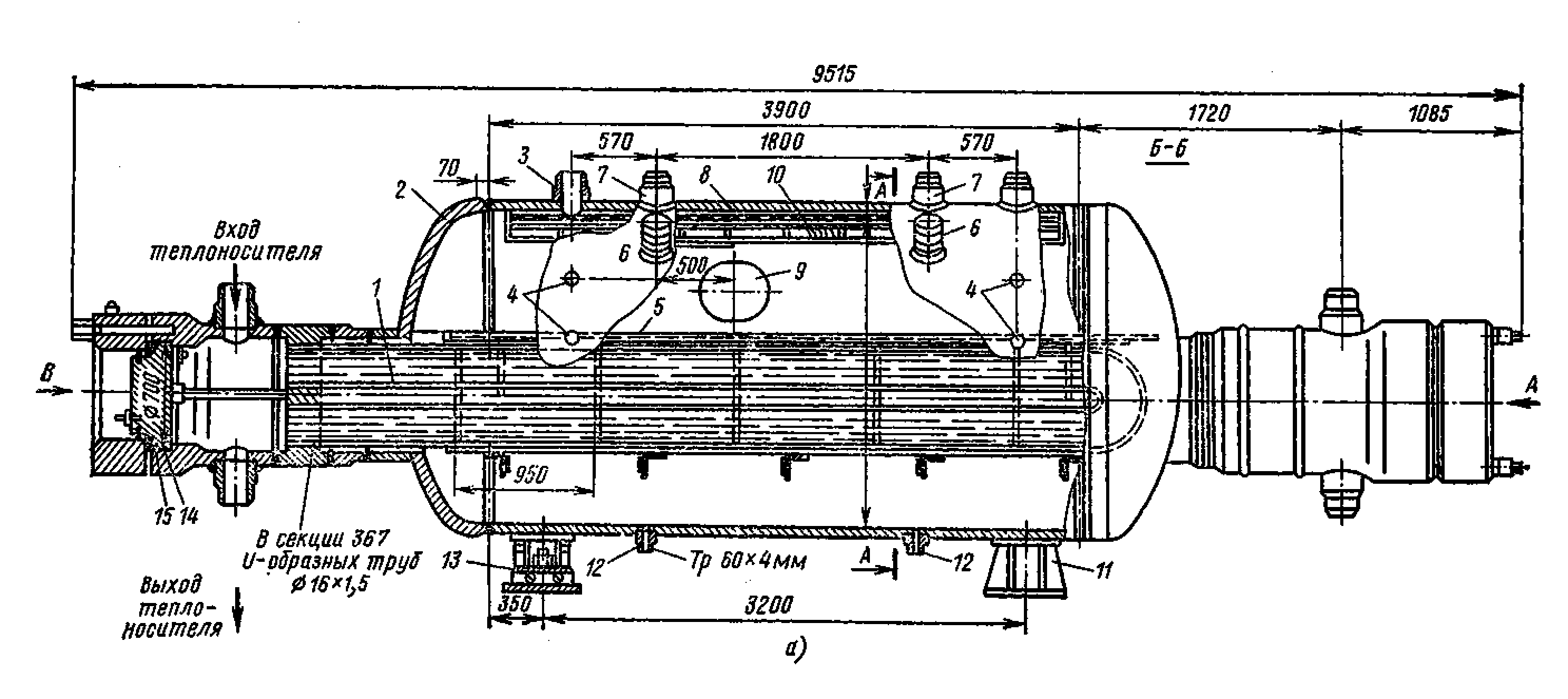

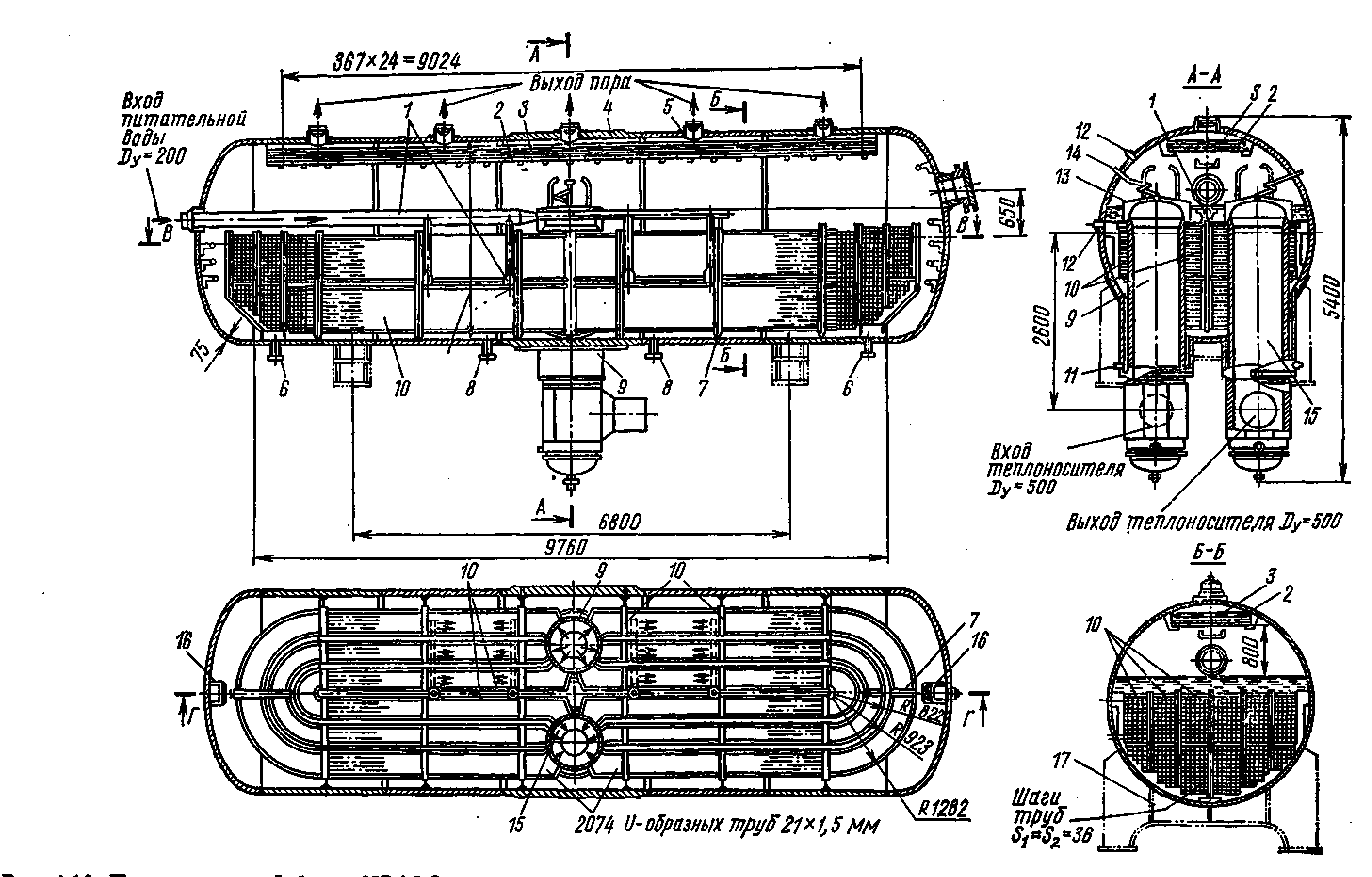

Рис. 4.6. Парогенераторы установки НИИАР:

1, 21 — патрубки входа и выхода теплоносителя; 2, 20 — входные и выходные камеры теплоносителя; 3 — трубная доска теплообменника; 4 — опускные каналы; 5 — обечайка; 6 — корпус теплообменника; 7 — трубные пучки; 8 — штуцер ввода фосфатов; 9 — дырчатый погруженный щит; 10 — опускные трубы питательной воды; 11 — паропромывочное устройство; 12 — сепарационный барабан; 13 — жалюзийный сепаратор; 14 — пароотводящая труба; 15 — штуцер предохранительного клапана; 16 — пароприемный потолок; 17 — лаз; 18 — штуцер непрерывной продувки; 19 — штуцер периодической продувки; 22 — штуцера указателя уровня; 23 — успокоительная колонка; 24 — патрубок ввода питательной воды; 25 — штуцер ввода продувочной воды реактора

Дальнейшее развитие парогенераторов этого типа было направлено на увеличение тепловой мощности. Разработана конструкция парогенератора производительностью около 420 кг/с. Диаметр такого парогенератора равен 4200 мм, высота 20,5 м, площадь поверхности теплообмена 4100 м2, масса 330 т.

В парогенераторах такого типа достигнуто повышение паропроизводительности, однако не очень существенное. Как говорилось выше, не исключен возврат к схемам с вынесенным сепарационным объемом.

В качестве примера конструкции парогенератора с вынесенным сепарационным объемом может быть рассмотрена разработанная в свое время для АЭС в Дмитровграде и Райнсберге (ГДР) (рис. 4.6).

Основными элементами парогенераторов являются два U-образных трубных пучка, включенных параллельно по теплоносителю, и сепарационный барабан. в парогенераторы шесть испарительных поверхностей: четыре вертикальные, расположенные в отдельных корпусах, и две U-образные, находящиеся в водяном объеме сепарационного барабана.

Движение пароводяной смеси и воды во всех испарителях происходит вследствие естественной циркуляции. В вертикальных испарителях предусмотрены опускные кольцевые каналы, образованные корпусом и специальной обечайкой. Подъем пароводяной смеси происходит в межтрубном пространстве. Отсепарированный в водяном объеме пар поступает в паровой объем сепаратора, высота которого здесь довольна велика — 2 м. Паровой объем разделен паропромывочным устройством на две примерно равные части. В первой части происходит гравитационная сепарация пара. Осушенный пар поступает в промывочное устройство, где отдает часть своих примесей промывочной (питательной) воде и выходит в следующую ступень парового пространства с заметно повышенной влажностью. Здесь пар еще раз осушает и поступает в жалюзийный сепаратор. Питательная вода из паропромывочного устройства по специальным опускным трубам подается в глубину водяного объема. В связи с последовательным включением по теплоносителю испарителей одного трубного пучка они вырабатывают разное количество пара. Для выравнивания распределения пара по сечению сепаратора под уровнем воды установлен дырчатый погруженный щит. Все элементы парогенераторов, соприкасающиеся с первичным теплоносителем, выполнены из нержавеющей стали. Разделение поверхности теплообмена на отдельные части вызвано желанием уменьшить диаметры отверстий в днище сепарационного барабана, а также необходимостью разделения входных и выходных камер теплоносителя. В этом случае помимо уменьшения диаметра фланцевых соединений обеспечивается работа всей трубной доски при одинаковой температуре.

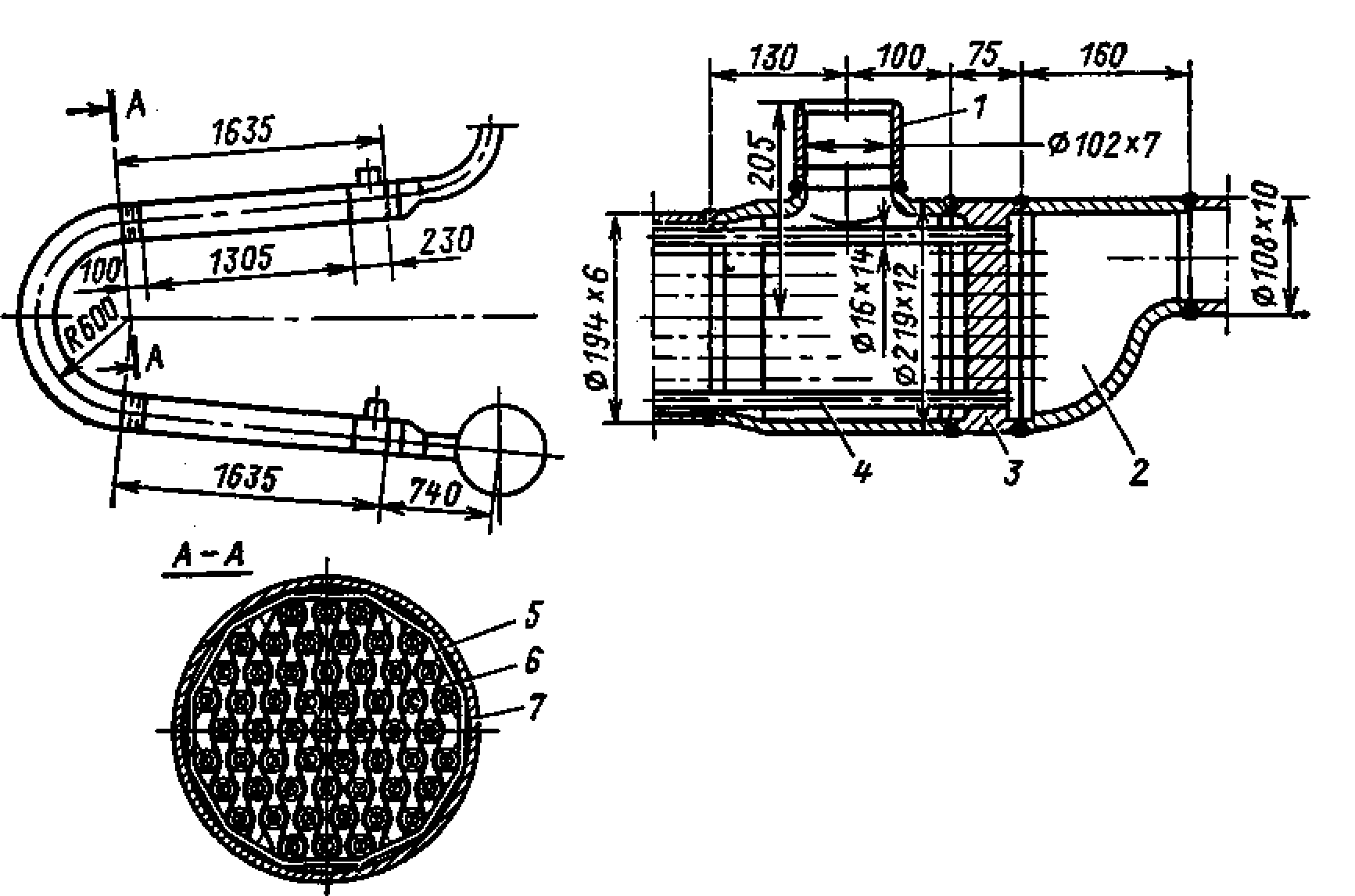

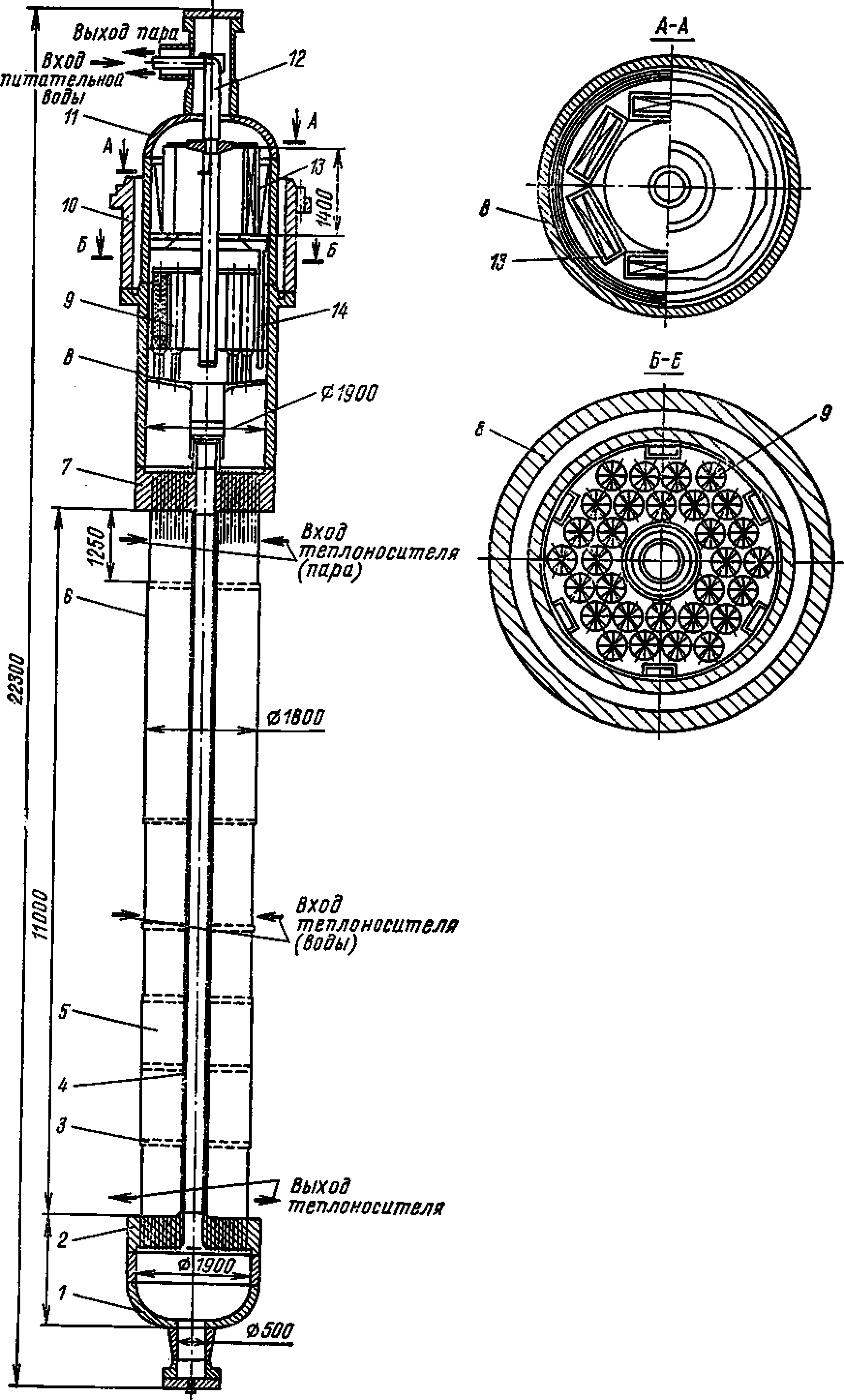

Большой интерес представляет многокорпусный парогенератор Белоярской АЭС как вырабатывающий пар самого высокого давления по сравнению с парогенераторами других АЭС. Схема этого парогенератора, состоящего из двух ступеней экономайзеров и испарителя, представлена на рис. 3.8, а конструкция его элементов — на рис. 4.7 и 4.8.

Рис. 4.7. Некипящий водяной экономайзер парогенератора Белоярской АЭС:

1 — патрубок входа теплоносителя; 2 — трубная доска; 3 — патрубки выхода питательной воды; 4 — U-образные трубки; 5 — трубные доски трубок-чехлов; 6 — трубки-чехлы; 7 — корпус; 8 — патрубок входа питательной воды; 9 — патрубок выхода теплоносителя; 10 — фланец крышки; 11 — крышка камеры

Рис. 4.8. Испаритель парогенератора Белоярской АЭС:

1— трубки поверхности теплообмена; 2 —корпус; 5 —патрубок для предохранительного клапана; 4 — штуцера указателя уровня; 5 — дырчатый погруженный щит; 6 — ввод питательной воды; 7 — пароотводящие трубы; 8 — пароприемный потолок; 9 — лаз; 10 — жалюзийный сепаратор; 11 — неподвижная опора; 12 — штуцера непрерывной продувки; 13 — подвижная опора; 14 — крышка камеры; 15 — прокладка; 16 — подача фосфатов; 17 — опорные балки

Экономайзер первой ступени является модификацией экономайзера Первой АЭС. Она заключается в замене U-образного корпуса прямым и совмещения раздающей и собирающей камер в одну, разделенную перегородкой.

Корпус теплообменника разделен трубной доской на две части: камеру первичного теплоносителя и камеру расположения поверхности теплообмена. Камера поверхности теплообмена выполнена из сравнительно тонкостенной обечайки (диаметр 700 и толщина 36 мм), имеющей эллиптическое днище. Камера первичного теплоносителя выполнена из толстостенных элементов. Толщина трубной доски 220, толщина крышки камеры 250, толщина обечайки камеры 80 мм. Почти все соединения сварные. Единственное разъемное соединение — крышка камеры. Такая конструкция не дает возможности заменять дефектные трубки, а позволяет только заглушить их. Поверхность теплообмена набрана из U-образных трубок. Для увеличения скорости воды в экономайзере, так же как и в экономайзере Первой АЭС, предусмотрено ее движение на прямых участках труб в кольцевом зазоре. Для установки труб- чехлов здесь предусмотрены две специальные трубные доски. Для организации продольного движения полость теплообмена разделена продольной перегородкой.

Элементы, соприкасающиеся с первичным теплоносителем, выполнены из нержавеющей стали, остальные — из перлитной.

Теплообменник второй ступени водяного экономайзера имеет такое же конструкционное оформление. Некоторые отличия касаются в основном схемы подвода и отвода рабочей среды и организации ее движения в межтрубном пространстве. Эта ступень экономайзера—с кипящим потоком. Для лучшей организации гидродинамики кипящего потока принято вертикальное расположение теплообменника. Нагретая до температуры насыщения в первой ступени экономайзера питательная вода через подводящий штуцер поступает в нижнюю часть теплообменника. Пароводяная смесь выводится через трубопровод диаметром 219 мм в верхнем днище. Парообразование имеет место по всей поверхности теплообмена, поэтому скорость движения среды не оказывает влияния на коэффициент теплоотдачи. В связи с этим трубки-чехлы здесь отсутствуют. В остальном этот теплообменник подобен теплообменнику первой ступени.

Конструкция испарителя дана на рис. 4.8. В испарителе поверхность теплообмена разделена на два самостоятельных трубных пакета, вводимых в корпус через противоположные днища. Камеры теплоносителя присоединяются к корпусу через штуцера диаметром 820 мм. Конструкция камер такая же, как и экономайзера.

Пароводяная смесь из второй ступени экономайзера через два штуцера 6 подводится к горизонтальному перфорированному коллектору, расположенному над уровнем воды. При выходе из коллектора пароводяная смесь разделяется.

Рис. 4.9. Конструкция секции многосекционного парогенератора:

1— патрубок выхода пароводяной смеси; 2 — водяная камера теплоносителя; 3 — трубная доска 4 — трубки поверхности теплообмена; 5 — кожух дистанционирующих пластин; 6 — дистанционирующие пластины; 7 — корпус секции

Пар вместе с основным потоком, выработанным в трубах поверхностей теплообмена испарителя, через жалюзийный сепаратор отводится в паропровод, а вода стекает в водяной объем.

Греющая среда в испарителе — насыщенный пар, конденсирующийся внутри труб поверхностей теплообмена, следовательно теплообмен в них происходит при постоянном по всей поверхности температурном напоре. Поэтому количество производимого пара постоянно по всей длине поверхности. Однако вследствие того, что форма пучков круглая, производство пара по ширине испарителя неодинаково. Поэтому для выравнивания скоростей паровых потоков на выходе в паровое пространство установлен дроссельный, (дырчатый) щит. Циркуляция воды в испарителе естественная опускное движение воды происходит в зоне, прилегающей к стенкам корпуса. В связи с этим дырчатый лист перекрывает не все сечение барабана, а только его часть, соответствующую размерам трубных пупков. Как и во всех установках с водным теплоносителем, материалом для деталей, соприкасающихся с водой первичного контура, является аустенитная нержавеющая сталь. Корпус выполнен из слаболегированной углеродистой стали перлитного класса в целях уменьшения толщины стенки корпуса.

Как указано в гл. 3, для парогенераторов с водным теплоносителем была предложена и секционная схема (см. рис. 3.7). На рис. 4.9 показана конструкция секции такого парогенератора. Теплоноситель движется по трубам из нержавеющей стали, завальцованным в трубную доску плакированную со стороны теплоносителя нержавеющей сталью. Пароводяная смесь продольно омывает поверхность теплообмена и через выходной патрубок направляется в подъемные трубы. Дистанционирование трубок осуществляется профильными дистанционирующими пластинами, приваренными к короткому кожуху.

Рис. 4.10. Парогенератор I блока НВАЭС:

1— труба подачи питательной воды; 2— жалюзийный сепаратор; 3 — пароприемный потолок; 4 — корпус; 5 — пароотводящие трубки; 6, 8 — штуцера непрерывной и периодической продувки; 7 — опоры трубок; 9 — входной коллектор теплоносителя; 10 — поверхность теплообмена; 11 — штуцера дренажа, 12 — штуцера уровнемеров; 13— запретный кожух; 14 — воздушники; 15 — выходной коллектор тепла.

Масса парогенератора, спроектированного для параметров, соответствующих парогенераторов второго блока НВАЭС, составляет около 110 т, включая массу сепарационного барабана.

По металлоемкости секционный и корпусной парогенератор одинаковы (см. табл. 4.3). Однако габаритные размеры парогенераторного бокса в первом случае намного больше, что вызовет соответствующее увеличение капитальных затрат. Поэтому для АЭС с водным теплоносителем целесообразность рассмотрения секционных конструкций (в любом конструкционном исполнении) может возникнуть только при исчерпании возможностей дальнейшего увеличения единичных мощностей корпусных вариантов. Это подтверждается и развитием конструкций парогенераторов для АЭС ВВЭР.

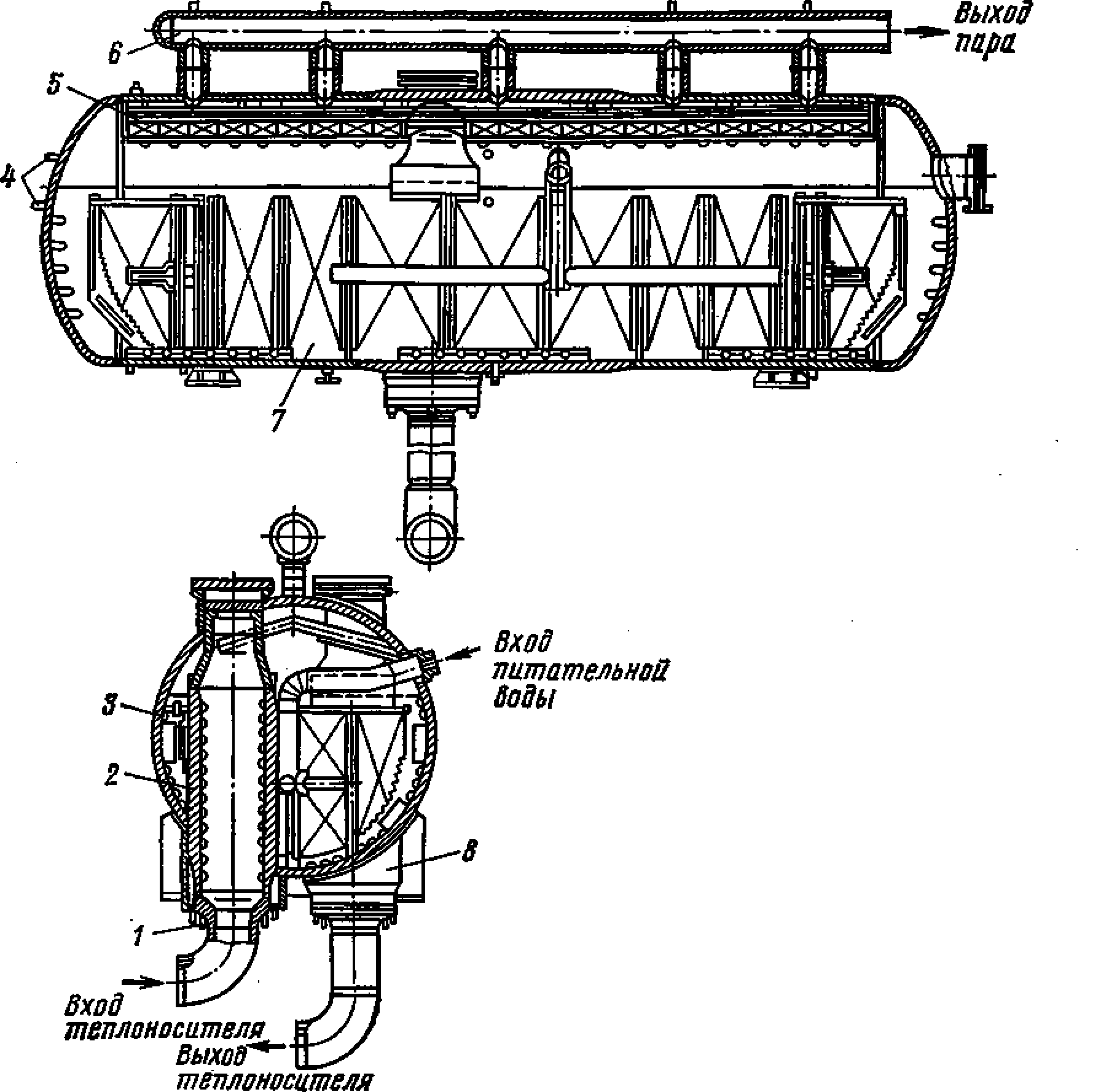

Конструкция парогенератора I блока такой АЭС (НВАЭС) представлена на рис. 4.10. Подогрев питательной воды до /в, производство, сепарация и осушка рабочего пара осуществляются в одном корпусе. Горизонтальный корпус диаметром 3 и длиной 12,5 м, выполненный из перлитной стали, состоит из цилиндрической обечайки и эллиптических днищ. По высоте он делится на две части. Верхняя предназначена для сепарации пара, а нижняя — для размещения поверхности теплообмена, которая выполнена из нержавеющих труб 21x1,5 мм максимальной длиной 12 м. Входные и выходные концы труб завальцованы с подваркой в вертикальные коллекторы. Коллекторы и узлы ввода их в корпус — сложные конструкции. Коллекторы внутренним диаметром 750 и толщиной 75 мм, выполненные из стали 12Х18Н9Т, имеют по 2074 отверстия под трубы. В корпус они вводятся через штуцера диаметром 1040 мм. Между стенками коллекторов и штуцеров предусмотрена водяная рубашка. Питательная вода вводится в парогенераторы выше уровня одной трубой. Между трубой и корпусом парогенератора имеется защитная паровая рубашка для предотвращения возникновения чрезмерных температурных напряжений (в том числе и переменных) в толстостенных элементах.

Из трубы питательная вода по четырем перфорированным отводам 1 направляется во входную зону поверхности теплообмена. Во входной зоне имеет место больший температурный напор, поэтому в ней производится и большее количество пара. Направление именно в эту зону холодной питательной воды приводит к уменьшению паросодержания за счет конденсации части пара. Такая схема подвода питательной воды несколько выравнивает паросодержание по сечению водяного объема, что приводит к примерно равным скоростям пара на входе в паровое пространство. В паровом пространстве для повышения степени осушки установлен жалюзийный сепаратор. Пароприемный поток, представляющий собой дырчатый щит, способствует выравниванию скоростей паровых токов в сепарационном объеме. Для обеспечения необходимой чистоты пара предусмотрены непрерывный и периодический выводы определенного количества воды (непрерывная и периодическая продувки) из водяного объема парогенератора. Непрерывная продувка служит для поддержания в воде допустимых концентраций растворенных примесей, а также для вывода твердых веществ (шлам как коррозионного происхождения, так и образующийся при специальной обработке воды внутри парогенератора). Периодическая продувка предусмотрена из самых низких точек корпуса и служит для кратковременного сброса относительно больших количеств воды со значительным содержанием твердых частиц.

Рис. 4.11. Парогенератор III блока НВАЭС:

1 — штуцера дренажа и воздушника коллектора; 2 — входной коллектортеплоносителя; 3 — корпус парогенератора; 4 — штуцера указателя уровня; 5 — жалюзийный сепаратор; 6 — коллектор сухого пара; 7 — поверхность теплообмена; 8 — выходной коллектор теплоносителя

Опыт эксплуатации парогенератора первого блока НВАЭС показал, что принятые конструкционные решения обеспечили надежную работу при всех осуществляющихся режимах. Поэтому при проектировании парогенератора для более мощных модификаций реакторов ВВЭР эти решения практически были полностью сохранены. Парогенераторы II блока не отличаются ни по габаритным размерам, ни по конструкции узлов от парогенераторов I блока. Посредством применения трубок меньшего диаметра поверхность нагрева увеличена примерно в 1,4 раза, что дало и соответствующее увеличение паропроизводительности (см. табл. 4.3).

На рис. 4.11 представлена конструкция парогенератора для серийного реактора ВВЭР-440 (III и IV блоки НВАЭС, Армянская и Кольская АЭС, а также АЭС в ГДР, Болгарии, Финляндии).

Таблица 4.3. Основные характеристики парогенераторов НВАЭС и вертикального парогенератора единичной тепловой мощностью 750 МВт

| ПАРОГЕНЕРАТОР НВАЭС | ||||

Характеристика | I блок | II блок | III к IV блоки | V блок | Верти |

Паропроизводительность, т/ч | 230 | 325 | 452 | 1460 | 1460 |

Давление пара на выходе, МПа | 3,2 | 3,3 | 4,7 | 6,27 | 6,4 |

Температура пара на выходе, °С | 236 | 238 | 259 | 278,5 | 278 |

Температура питательной воды, | 189 | 195 | 226 | 220 | 220 |

Давление теплоносителя, МПа | 9,8 | 10,3 | 12,5 | 15,7 | 17,0 |

Температура теплоносителя на входе, °С | 273 | 280 | 301 | 320 | 331 |

Температура теплоносителя на выходе, С | 252 | 252 | 266 | 289,7 | 295 |

Диаметр и толщина стенки трубок поверхности теплообмена, мм | 21x1,5 | 16x1,4 | 16x1,4 | 16X1,5 | 12x1,2 |

Число трубок | 2074 | 3664 | 5146 | 11000 | 14000 |

Площадь поверхности теплообмена, м2 | 1300 | 1800 | 2500 | 5096 | 5000 |

3010 | 3010 | 3200 | 4000 | 3900 | |

Длина, м | 12,4 | 12,4 | 13 | 13,84 | 14,5 |

Масса, т | 104,2 | 122 | 145 | 321 | 320 |

0,45 | 0,344 | 0,32 | 0,22 | 0,22 | |

По решению новых конструкционных вопросов этот парогенератор также не отличается от парогенератора первой модификации. Повышение параметров и производительности этого парогенератора в 1,4 раза по сравнению с парогенератором второго блока НВАЭС достигнуто путем существенного повышения температуры и давления теплоносителя увеличения площади поверхности теплообмена и некоторого увеличения габаритных размеров корпуса и коллекторов (см. табл. 4.3). Следует обратить внимание на новое конструкционное решение узла обеспечивающего обслуживание внутренних полостей трубных коллекторов (ревизию, ремонт, глушение дефектных труб). Как видно из рис. 4.11, обслуживание коллекторов осуществляется сверху. Такое решение позволило значительно сократить размеры парогенераторных боксов, но усложнило конструкцию корпуса парогенератора (за счет дополнительных фланцевых разъемов на корпусе).

Для следующего поколения АЭС с ВВЭР-1000 (единичная мощность 1000 МВт) наиболее целесообразны парогенераторы, единичная мощность которых соответствует 1/4 мощности реактора (оптимальное число циркуляционных петель — четыре).

Рис. 4.12. Парогенераторы для мощных АЭС с водяным теплоносителем в горизонтальном (а) и вертикальном (б) исполнении:

1 — входной коллектор теплоносителя; 2 — поверхность теплообмена; 3 — сепараторы второй ступени сепарации; 4 — штуцера уровнемера; 5 — корпус парогенератора; 6 — раздающий коллектор питательной воды; 7 — сепараторы первой ступени сепарации; 8 — выходной коллектор; 9 — обечайка опускного участка

Длительный опыт, накопленный отечественными проектно-конструкторскими организациями, показывает, что парогенератор единичной электрической мощностью 250 МВт практически с одинаковыми технико-экономическими показателями могут быть как горизонтальными, так и вертикальными. Для первых блоков с ВВЭР-1000 поставляются горизонтальные парогенераторы, технология изготовления которых наиболее отработана. В дальнейшем данный вопрос должен решаться на основании технико-экономического анализа с учетом в числе других и компоновочных факторов для петли в целом.

Представление о конструкционном оформлении парогенератора большой мощности дает рис. 4.12.

Горизонтальный парогенератор (рис. 4.12 а) — дальнейшее развитие парогенераторов НВАЭС— отличается большим внутренним диаметром корпуса, значительным увеличением числа трубок и площади нагрева.

В вертикальном парогенераторе (рис. 4.12, 6), так же как и в горизонтальном, в одном корпусе совмещено производство пара (нижняя часть корпуса) и его сепарация (верхняя часть корпуса).

В отличие от американских конструкций вместо трубных досок для заделки труб поверхности теплообмена предусматриваются круглые трубные коллекторы, а для поверхности теплообмена — винтовые змеевики.

Основные характеристики парогенераторов НВАЭС и парогенераторы единичной тепловой мощностью Q =750 МВт [250 МВт (эл.)] приведены в табл. 4.3.

При создании еще более мощных парогенераторов основные принципы выбора оптимальных конструкций сохраняются, поэтому нет оснований для отказа от корпусных теплообменников с погруженными поверхностями теплообмена, с движением рабочего тела в межтрубном пространстве. Совершенствование их будет заключаться в интенсификации теплообмена, применении материалов с лучшими технологическими, теплофизическими и механическими свойствами, изыскании более рациональных конструкций основных узлов.

Рис. 4.13. Вертикальный (а) и горизонтальный (б) коллекторы теплоносителя с совмещением раздающей и собирающей камер в одном корпусе:

1 — собирающая камера; 2 — раздающая камера; 3 — соединительная камера; 4 — разделительная обечайка; 5 — корпус парогенератора; 6 — разделительная перегородка

Важной проблемой является определение оптимальных диаметров корпуса. Сейчас технически возможно выполнить толстостенный корпус практически любого нужного диаметра. Но наиболее правильным будет выбор его с учетом условий транспортировки и монтажа, не исключая целесообразности перехода на многокорпусные схемы с выделением в отдельный элемент сепарационной системы. Дальнейшее разукрупнение может быть достигнуто выделением экономайзерной поверхности в отдельный корпус.

Серьезные задачи предстоит решать при создании надежных камер теплоносителя больших диаметров, трубных досок или коллекторов со значительной толщиной стенки. Применение коллекторных камер поднимает вопрос об их допустимых диаметрах. Одним из конструкторских бюро, разрабатывающих парогенераторов для отечественных АЭС, предложена оригинальная коллекторная камера, совмещающая раздачу и сбор теплоносителя в одном корпусе.

На рис. 4.13 представлены конструкции таких коллекторов применительно к вертикальному парогенератору с винтовыми и U-образными змеевиковыми поверхностями теплообмена.

Рис. 4.14. Парогенераторы для АЭС с водным теплоносителем и перегревом пара:

1 — пучок труб пароперегревателя; 2 — жалюзийные сепараторы; 3 — осевые сепараторы; 4 — коллектор теплоносителя; 5 — пучок труб испарителя

Для мощных парогенераторов с многократной циркуляцией существенно усложняется и система сепарации. Выбор должен быть сделан между схемами с вынесенным сепарационным объемом и применением нескольких ступеней механической сепарации.

Серьезно стоит вопрос о разработке парогенераторов с водным теплоносителем, вырабатывающих перегретый пар. Не исключена возможность осуществления таких парогенераторов с многократной циркуляцией как в корпусных, так и в секционных конструкциях.

На рис. 4.14 представлена схема одного из возможных вариантов вертикального парогенератора с перегревом пара, теплопередающая поверхность которого выполнена в виде винтовых змеевиков.

Подвод питательной воды осуществляется из коллектора, расположенного в нижней части корпуса. Сюда же по кольцевому каналу, образованному корпусом парогенераторе и обечайкой трубного пучка, поступает вода из осевых и жалюзийных сепараторов.

Рис. 4.15. Секция парогенератора для АТЭЦ с водным теплоносителем:

1— днище раздающей камеры; 2 — нижняя трубная доска; 3 — дистанционирующие пластины; 4 — опускная труба; 5 — трубы

теплопередающей поверхности; 6 — кожух парогенератора; 7 — верхняя трубная доска; 8 — корпус камеры сепарационного объема парогенератора; 9 — циклонные сепараторы; 10 — опоры; 11 — днище сепарационной камеры; 12 — труба подвода питательной воды; 13 — жалюзийные сепараторы; 14 — труба отвода воды из жалюзийных сепараторов

Образующаяся в испарительной части парогенератора пароводяная смесь проходит через сепарционные устройства, в которых происходит разделение смеси на пар и воду и осушка пара. Сухой насыщенный пар перегревается в пароперегревателе, размещенном в верхней части парогенератора.

Теплопередающие поверхности испарительной и пароперегревательной частей парогенераторов включены параллельно по теплоносителю. С этой целью внутри коллектора теплоносителя установлены труба и система перегородок, обеспечивающих деление потока теплоносителя на две части.

Однако наиболее рациональны прямоточные парогенераторы. Эта схема предпочтительна при прямых вертикальных корпусах и прямых трубах поверхности теплообмена, что возможно осуществить для материалов с одинаковыми коэффициентами температурного расширения с разработкой специальных мер сближения температур поверхности нагрева и корпуса (см. рис. 3.5). Возможно также применение самокомпенсирующихся вертикальных трубных панелей, однако это будет сильно усложнять и удорожать изготовление.

На строящихся в СССР ACT применяется интегральная компоновка оборудования первого контура. Парогенераторы АТЭЦ и промежуточные теплообменники ACT располагаются в корпусе реактора. Это позволяет применить естественную циркуляцию теплоносителя. На рис. 4.15 представлена схема секции парогенератора АТЭЦ. Секции располагаются по периферии внутрикорпусного объема над активной зоной реактора. Выходящая из активной зоны вода первого контура содержит небольшое количество пара, который, проходя через слой воды над активной зоной, образует в верхней части корпуса паровой объем.

Секции парогенератора специальными опорами крепятся к корпусу реактора в верхней его части, в паровом объеме.

Теплопередающая поверхность парогенератора образована прямыми трубами, присоединенными к нижней и верхней трубным доскам. Трубы заключены в кожух, имеющий в верхней, средней и нижней частях окна. Через верхние окна в межтрубное пространство поступает пар из парового пространства. Конденсируясь на трубах, он отдает тепло парогенераторной воде. Вода первого контура поступает в межтрубное пространство парогенератора через окна в кожухе, расположенные ниже уровня воды. Она смешивается с конденсатом, движется в межтрубном пространстве вниз и через нижние окна кожуха выходит из парогенератора. Далее она проходит по кольцевому каналу между корпусом и кожухом активной зоны и снизу входит в твэлы активной зоны.

Питательная вода подается в парогенераторы по трубе, проходящей через корпус реактора. Она смешивается с отсепарированной водой из сепараторов и по опускной трубе в центре входит в нижнюю раздающую камеру. Поднимаясь по трубам теплопередающей поверхности, вода нагревается до температуры кипения и частично испаряется. В циклонных и вертикальных жалюзийных сепараторах происходят разделение пароводяной смеси и осушка пара. Сухой насыщенный пар по трубе, проходящей через корпус реактора, выходит на парогенератор и подается на турбину.