§ 10.2. КОРРОЗИЯ ПОВЕРХНОСТЕЙ ТЕПЛООБМЕНА СО СТОРОНЫ РАБОЧЕГО ТЕЛА

Конструкционные материалы поверхностей теплообмена парогенераторов выбирают исходя из их прочности и допустимой интенсивности коррозионных процессов. Как правило, определяющими являются условия прочности. Только в парогенераторы, обогреваемых водой под давлением, выбор конструкционного материала поверхности теплообмена обусловливается требованием весьма высокой коррозионной стойкости. Это требование диктуется необходимостью обеспечения высокой чистоты первичного теплоносителя, которая наиболее просто достигается при применении для поверхностей теплообмена парогенераторов аустенитной нержавеющей стали. В американской практике парогенераторостроения отдается предпочтение сплавам на основе никеля (инконель, инкаллой).

Для парогенераторов в зависимости от свойств первичных теплоносителей и параметров пара в качестве конструкционных материалов первого контура (кроме активной зоны реактора) могут применяться углеродистые стали марки ст. 10 и ст. 20, а также легированные стали перлитного класса.

Общая характеристика коррозионной стойкости материалов и теплоносителях рассмотрена в гл. 2.

Интенсивность коррозионных процессов в поверхностях нагрева парогенераторов со стороны рабочего тела определяется физическими и физико-химическими свойствами воды (в экономайзере), пароводяной смеси (в испарителе), пара (в пароперегревателе). При реальных параметрах во всех элементах парогенераторов коррозия протекает по законам электрохимии.

Коррозионное взаимодействие среды с металлом может проявляться по-разному. Но все случаи коррозии поверхности нагрева могут быть разделены на две группы: общая коррозия и местная.

Общая коррозия, как правило, носит равномерный характер по всей поверхности и является неизбежной. Поэтому для каждого конкретного случая должно быть ограничение допустимой ее скорости по условиям обеспечения надежной и экономичной работы парогенераторов и турбины. При нарушении режима эксплуатации и принятого водного режима скорости общей коррозии могут сильно возрасти и переход продуктов коррозии соответственно резко увеличится. Это может привести к нежелательным последствиям.

При допустимой скорости общей коррозии каких-либо осложнений в эксплуатации второго контура АЭС не возникает. При расчетах элементов парогенераторов на прочность следует принимать их толщину с соответствующим запасом.

Местные виды коррозии (коррозия под напряжением, язвенная, щелевая и др.) являются нежелательными, так как их возникновение и развитие в конечном итоге приведет к разрушению корродирующих деталей. Особенно это относится к таким ее видам, как коррозия под напряжением, щелевая, контактная.

Таблица 10.1. Шкала оценки интенсивности коррозионных процессов*

Характеристика коррозии | Скорость язвенной коррозии (скорость проницания), мм/год | Скорость равномерной коррозии, мм/год | Коррозионные | ||

для среднего давления | для высокого давления | для среднего давления | для высокого давления | ||

Практически отсутствует | 0—0,05 | 0-0,05 | 0—0,02 | 0—0,02 | Отсутствуют |

Слабая | 0,05—0,10 | 0,05—0,20 | 0,02—0,04 | 0,02—0,08 |

|

Допустимая | 0,10—0,15 | 0,20—0,30 | 0,04—0,05 | 0,08—0,10 | » |

Сильная | 0,15—0,60 | 0,30-1,20 | 0,05—0,20 | 0,10—0,40 | Обнаруживаются |

Аварийная | 0,60 | 1,20 | 0,20 | 0,40 | |

* Не распространяется на поверхности, омываемые первичными теплоносителями.

В табл. 10.1 для примера приведена принятая в настоящее время шкала оценки интенсивности коррозионных процессов в воде и пароводяной смеси при выполнении элементов контура из углеродистых сталей [1].

В проблемах обеспечения надежности ЯЭУ коррозионные процессы относятся к одним из главных. Поэтому в учебные планы подготовки инженеров для ядерной энергетики включена дисциплина, посвященная изучению их фундаментальных закономерностей. В данном курсе целесообразно рассмотрение факторов, оказывающих существенное влияние на коррозию в пароводяном тракте парогенератора.

При принятом конструкционном оформлении элементов парогенераторов на интенсивность протекания коррозионных процессов помимо физико-химических факторов существенное влияние оказывают условия теплообмена и гидродинамики. Повышение температур среды и металла, удельных тепловых потоков приводит к интенсификации коррозии. Скорость движения среды влияет на интенсивность коррозии по-разному.

Малые скорости способствуют язвенной коррозии в связи с застоем газовых пузырей. При относительно больших скоростях (да« 10 м/с) могут разрушаться защитные оксидные пленки, что усиливает коррозионные процессы. При. скоростях от 0,5 до 10 м/с коррозионно-активные примеси воды достаточно равномерно распределены в потоке и воздействуют на большую площадь поверхности. В этом диапазоне следует выбирать скорости рабочих сред (более высокие скорости допускаются в пароперегревателе).

Конструкционные факторы в основном могут влиять на местные виды коррозии. Интенсифицируют протекание этих процессов Остаточные механические напряжения, наличие в деталях узких щелей, сопряжения разнородных материалов. Эти факторы могут вызвать соответственно коррозию под напряжением, межкристаллитную щелевую и контактную.

Общая коррозия сталей наиболее интенсивно протекает в первые 200—1000 ч работы (в зависимости от марки стали и характеристики среды). После этого металл покрывается достаточна равномерной оксидной пленкой и устанавливается постоянная скорость коррозии, не выходящая при соответствующих условиях из допустимых пределов.

При заданных параметрах парогенераторов и конструкционном оформлении деталей протекание коррозионных процессов в поверхностях нагрева определяется химическими и физико-химическими характеристиками омывающей их среды. Большое значение имеет содержание таких примесей, как кислород и диоксид углерода. Из нелетучих примесей к интенсификаторам коррозии относятся нитриды и хлориды. В любом случае парогенераторная вода должна иметь щелочную реакцию. Однако нужно иметь в виду, что сильные щелочи могут активизировать некоторые виды коррозии.

Кислород — наиболее агрессивная примесь воды, однако неблагоприятное воздействие его проявляется главным образом через местные виды коррозии. В присутствии кислорода интенсифицируется коррозия в большинстве случаев при неравномерном его распределении по поверхности. В этих условиях участки металла, омываемые водой с большей концентрацией кислорода, будут катодами, другие — анодами микрогальванопар, обусловливающих равномерную коррозию на относительно значительных участках. Если же при этом на поверхности теплообмена имеются местные загрязнения, то под ними начнет развиваться язвенная коррозия, скорость которой будет определяться отношением площади чистой поверхности к загрязненной. Присутствие кислорода резко ускоряет щелевую, контактную и другие виды местной коррозии. Вместе с тем при очень высокой чистоте парогенераторной воды кислород проявляется как пассиватор, снижающий интенсивность общей коррозии (вследствие создания плотной неразрушающейся оксидной пленки).

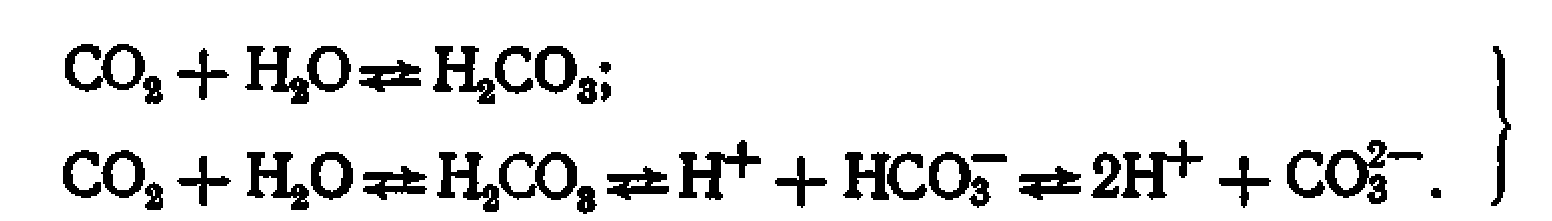

Большой агрессивностью обладают и растворы, содержащие диоксид углерода. Молекулы диоксида углерода диссоциируют слабо, в связи с чем в воде наряду с ионами Н+ и НСО-3 будут находиться и недиссоциированные молекулы Н2СО3 и СО2. Реакции образования этих компонентов протекают следующим образом:

(10.1)

Ионы водорода сильно активизируют электрохимическую коррозию, которая протекает в этом случае с существенным переходом в воду продуктов коррозии. Воздействия на оксидные пленки атомарного и молекулярного водорода приводят к снижению прочности сцепления их с металлом, ввиду чего кислородная коррозия в присутствии в воде угольной кислоты будет протекать без замедления.

К усилению коррозионных процессов ведет и любая другая причина повышения концентрации водородных ионов. Наиболее благоприятными для углеродистых сталей будут значения рН>8.

Неблагоприятная роль хлоридов и нитридов заключается в том, что первые активно разрушают оксидные пленки, а вторые являются хорошими окислителями.

Щелочная реакция парогенераторной воды благоприятна для общей коррозии и неблагоприятна для местных ее видов. В первую очередь интенсифицируются коррозионные процессы в тех участках поверхности теплообмена, где имеются условия для местного упаривания раствора (в щелях, неплотных отложениях, расслоениях пароводяной смеси, входных участках пароперегревателей и др.). Щелочь при больших концентрациях активно растворяет защитные оксидные пленки

FeA + 2NaOH -► NaFe02 + Н20. (10.2)

Образование феррита натрия приводит к разрушению пленки и интенсификации окислительных процессов. Особенно стимулируется щелочью развитие межкристаллитной коррозии, которая специфична для элементов парогенераторов с остаточными напряжениями, превышающими предел текучести. Наиболее вероятна она в металле деформированном при развальцовке труб. Межкристаллитная коррозия начинает развиваться довольно медленно в неглубоких микроскопических трещинах, в которых происходит упаривание воды. С течением времени. скорость коррозии возрастает весьма быстро, и развитие ее продолжается вплоть до разрушения узла. Свое название этот вид коррозии получил потому, что начальный процесс повреждения протекает между кристаллами. Конечный ее результат — разрыв металла — происходит по зернам кристаллов. Этот вид коррозии имеет и другое название — щелочная хрупкость.

Выше указывалось, что основным конструкционным материалом отечественных парогенераторов является в настоящее время аустенитная нержавеющая сталь. Эта сталь обладает очень высокой общей коррозионной стойкостью при наличии в воде любых примесей. Допустимое значение pH воды для нее лежит в широком диапазоне: от 3 до 12.

Однако аустенитные нержавеющие стали склонны к таким видам коррозии, как щелочная хрупкость, щелевая коррозия и особенно коррозия под напряжением (коррозионное растрескивание).

Коррозионные разрушения из-за щелочной хрупкости этих сталей имеют те же причины и тот же характер, что и для углеродистых сталей, особенно они проявляются при наличии в металле остаточных напряжений. Щелевая коррозия развивается в деталях, выполненных из аустенитных сталей при наличии в воде заметного количества кислорода.

Но основным недостатком аустенитных нержавеющих сталей как конструкционного материала поверхностей нагрева парогенераторов является их склонность к коррозионному растрескиванию, которое наиболее вероятно в местах остаточного напряжения (наклепа), возникающего при изготовлении поверхностей нагрева и их деталей. Коррозионное растрескивание возникает и развивается при воздействии на напряженный металл водной среды, содержащей кислород и хлориды.

При этом следует иметь в виду более существенное влияние кислорода, а наличие хлоридов при этом интенсифицирует процесс. В то же время при полном отсутствии кислорода можно допускать массовую долю хлоридов до 10 мг/кг. Эти концентрации небольшие и могут быть обеспечены, если добавочная вода подготавливается по схеме полного обессоливания.

Коррозионное растрескивание проявляется в виде транскристаллитных трещин, располагающихся в плоскости, перпендикулярной направлению растягивающих усилий. Скорость развития трещин достигает нескольких сантиметров в час. Процесс интенсифицируется в высокощелочной среде.

Опыт эксплуатации парогенератора с поверхностями теплообмена из аустенитных нержавеющих сталей не дает основания считать их высоконадежными вследствие больших трудностей предотвращения коррозии под напряжением.

Коррозионные процессы могут интенсивно протекать во время простоев парогенераторов, т. е. при нахождении их в резерве или ремонте. Коррозия возникает и развивается вследствие проникновения кислорода воздуха в пленку влаги и отложений примесей. Если не принимать специальных мер защиты, то «стояночная» коррозия может стать причиной быстрого, даже аварийного выхода из строя ПГ при его последующей эксплуатации. Методы предотвращения стояночной коррозии разнообразны и заключаются в различных способах «консервации» неработающих парогенераторов [I].