Рациональная организация водного режима прямоточных парогенераторов практически сводится к правильному выбору качества питательной воды и определению оптимального межпромывочного периода их работы.

В первую очередь необходимо определить, какие примеси питательной воды и в каких количествах уносятся с паром. Это осуществляется анализом состава примесей и значений коэффициентов распределения их. Остальное количество примесей отложится в поверхностях нагрева выходной части испарителя и в начальной части пароперегревателя. Определение границ и интенсивности отложений составляет одну из задач расчета водного режима прямоточных парогенераторов. Границы и интенсивность отложений зависят от параметров парогенераторов, тепловых потоков на поверхности теплообмена и параметров теплоносителя.

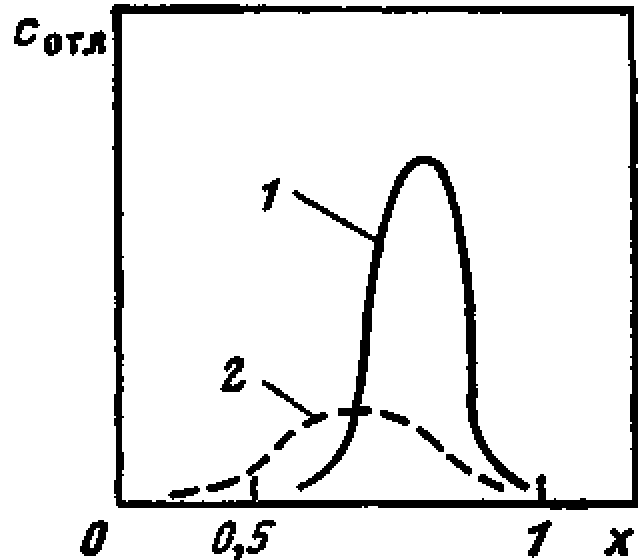

На рис. 10.1 представлены качественные характеристики отложений в прямоточном парогенераторе. При средних параметрах область отложений ограничивается паросодержаниями потока в пределах х— =0,8—1, при высоких и сверхвысоких давлениях она расширяется в сторону меньших значений вплоть до х=0,4. Количество отложений с ростом давлении уменьшается, а унос их с паром соответственно увеличивается.

Рис. 10.1. Область и размер отложений в прямоточных парогенераторах среднего 1 и высокого 2 давлений

Отложения в парогенераторы с закритическими параметрами происходят в основном в той части поверхности нагрева, где теплоемкость рабочего тела достигает максимума (так называемая область фазового перехода).

Тепловой поток оказывает влияние на границы области отложений. При прочих равных условиях отложения начинаются тем раньше (особенно отложения продуктов коррозии), чем выше удельный тепловой поток (q, Вт/м2). Для парогенераторов величина определяет и допустимое количество отложений. Действительно, допустимая толщина отложений определяется через их толщину из условий обеспечения допустимой температуры стенки:

![]() (10.8)

(10.8)

где![]() — допустимая толщина отложений, м; tдоп — допустимое повышение температуры стенки по сравнению с ее температурой при безнакипном режиме, °С.

— допустимая толщина отложений, м; tдоп — допустимое повышение температуры стенки по сравнению с ее температурой при безнакипном режиме, °С.

Следует иметь в виду, что толщину отложений более 0,2 мм допускать нельзя. Такая толщина исключает вредные последствия подшламовой коррозии и обеспечивает полную отмывку отложений.

Состав отложений при заданном качестве питательной воды определяется давлением. в прямоточных парогенераторах среднего давления практически все примеси (во всяком случае не менее 90%) осядут на поверхности теплообмена.

в прямоточных парогенераторах высокого давления проявляется избирательный унос отдельных примесей в виде паровых растворов. При этом унесенные примеси не будут отлагаться в поверхности нагрева пароперегревателя, если их концентрация в воде не превышает предела растворимости в паре.

Если качество питательной воды прямоточного парогенератора выбрано с использованием рекомендаций табл. 10.2, то отложения в поверхности нагрева будут включать в себя соединения кальция, магния, железа и меди. При давлениях ниже 14 МПа в них будет содержаться и сульфат натрия.

Расчет водного режима в прямоточных парогенераторах целесообразно пока влажность пара весьма мала, и соотношение концентраций веществ в обеих фазах определяется коэффициентами распределения.

Баланс примесей в зоне доупаривания записывается в виде (13.6). Влажность пара в зоне доупаривания ω<1 %. Видимый коэффициент распределения для зоны доупаривания может быть определен по рис. 9.1.

Промывка прямоточных парогенераторов осуществляется водой или растворами специальных реагентов. Водные промывки проводятся горячим деаэрированным конденсатом (100 °С). Они осуществляются по замкнутой или разомкнутой схемам. В первом случае конденсат многократно прокачивается по контуру деаэратор— парогенератор — деаэратор. При разомкнутой схеме промывочная вода после однократного прохода по тракту деаэратор — парогенератор сбрасывается в дренажные баки. Полный цикл водной промывки включает в себя промывки по обеим схемам. Промывка по замкнутой схеме — первоначальная, а по разомкнутой — конечная.

При водных промывках могут быть выведены из парогенератора растворимые в воде вещества — в основном соединения натрия и лишь частично кальция и магния. Растворение этих веществ нарушает также связи в любых примесях, в результате чего происходит механическое разрушение их и удаление с промывочной водой взвешенных не растворенных в воде веществ (например, соединений железа и меди). Однако полностью удалить водными промывками нерастворимые в воде отложения нельзя. Водные промывки прекращаются по достижении одинаковых показателей промывочной воды по жесткости и щелочности на входе в парогенераторы и выходе из него.

Для удаления нерастворимых в воде соединений применяются так называемые химические промывки. Виды химических реактивов, применяемых для промывок парогенераторов, и их количество, вводимое в воду, зависят от состава и свойств отложений. Химическая очистка начинается с водной промывки, затем проводится щелочная промывка (щелочение), после которой — кислотная. Для парогенераторов, выполненных из перлитных сталей, возможно применение для этой цели минеральных кислот (обычно слабые растворы соляной или серной кислоты) с введением ингибиторов коррозии.

Для поверхностей нагрева, выполненных из нержавеющих аустенитных сталей, склонных к коррозии под напряжением, усугубляемой наличием хлорид-иона, применение соляной кислоты для химической очистки недопустимо. В этих случаях может быть использован моноцитрат аммония, или композиции с комплексонами [1].

Завершается химическая очистка повторной промывкой парогенератора конденсатом.

Бескоррекционный водный режим без конденсатоочистки. Более 90 % выработки электроэнергии на двухконтурных АЭС в Советском Союзе и 100 % в странах СЭВ падает на АЭС с ВВЭР.

Для этого типа АЭС накоплен большой опыт создания и эксплуатации основного оборудования, которое стало стандартным. Поэтому рациональную организацию водного режима парогенератора таких АЭС целесообразно рассмотреть специально.

Все необходимые вопросы, относящиеся к конструкционным факторам водного режима, изложены с достаточной полнотой в гл. 4, 10 и 13. Здесь более подробно остановимся на водно-химических аспектах.

Для парогенераторов первых блоков АЭС с ВВЭР-210 и с ВВЭР-365 (Нововоронежская АЭС), выполненных по Схеме, изображенной на рис. 4.10, была принята бескоррекционная схема водного режима при питаний парогенераторов смесью конденсата и добавочной воды, подготовленной по системе обессоливания. Система конденсатоочистки не применялась.

Бескоррекционный водный режим при таком качестве воды не может исключить, в принципе, возникновения и заметного развития отложений примесей как в нижней части корпуса, так и на трубах поверхности теплообмена. Основная часть отложений состоит из оксидов железа, но неизбежно присутствие в них в определенных количествах солей жесткости и хлоридов (присосы в конденсаторе). Сколько-нибудь серьезного проявления неблагоприятных последствий отложений практически не наблюдалось. Это связано с тем, что конструкция поверхности теплообмена (погруженный трубный пучок с коллекторной раздачей и сбором теплоносителя) не создавала за межпромывочный период условий для глубокого концентрирования хлоридов и щелочей в зонах наклепанного металла. Выше указывалось на наличие таких условий в парогенераторы с нижней трубной доской (фирмы «Вестингауз» и др.), на которой накапливается выпавший из потока шлам; как правило, на горячих концах труб такого парогенератора происходило упаривание и создавались опасные концентрации хлоридов и щелочей, это делало такие ПГ ненадежными в эксплуатации.

Наличие отложений на трубах поверхностей теплообмена ПГ АЭС с ВВЭР приводило с течением времени к заметному снижению интенсивности теплопередачи, а следовательно, и к уменьшению паропроизводительности парогенератора. В этом случае для обеспечения необходимого расхода пара на турбину необходимо иметь определенный запас площади поверхности теплообмена сверх рассчитанной. Принятое решение об осуществлении запаса до 25 % имело в виду также и возможность выхода из строя отдельных труб и их заглушку. Но все же большую часть запаса следует отнести к решению задачи по обеспечению номинального расхода пара. 25 %-ный запас по площади поверхности теплообмена дает увеличение капитальных вложений на один ПГ в размере нескольких сотен тысяч рублей. Накопление отложений беспредельно допускаться не может, поэтому для парогенераторов предусматриваются периодические отмывки. Полностью они исключены быть не могут, однако обеспечение совпадения сроков межпромывочного периода со сроками капитальных ремонтов — задача актуальная и достижимая.

В этом плане нужно иметь в виду большую трудоемкость процесса отмывки, усложняемую необходимостью учета (из-за появления неплотностей) возможных перетечек теплоносителя из первого контура во второй. В этом случае при отмывке ПГ в системе очистки будет циркулировать большое количество радиоактивной воды, что требует соответствующего усложнения технологии. Таким образом, бескоррекционный водный режим ПГ АЭС с ВВЭР при отсутствии очистки конденсата рабочего пара себя не оправдал.

Здесь же следует рассмотреть еще один вопрос связи воднохимического режима с конструкционным оформлением ПГ (ранее такая связь рассматривалась применительно к парогенератору с трубной доской и к парогенератору, обогреваемым СО2).

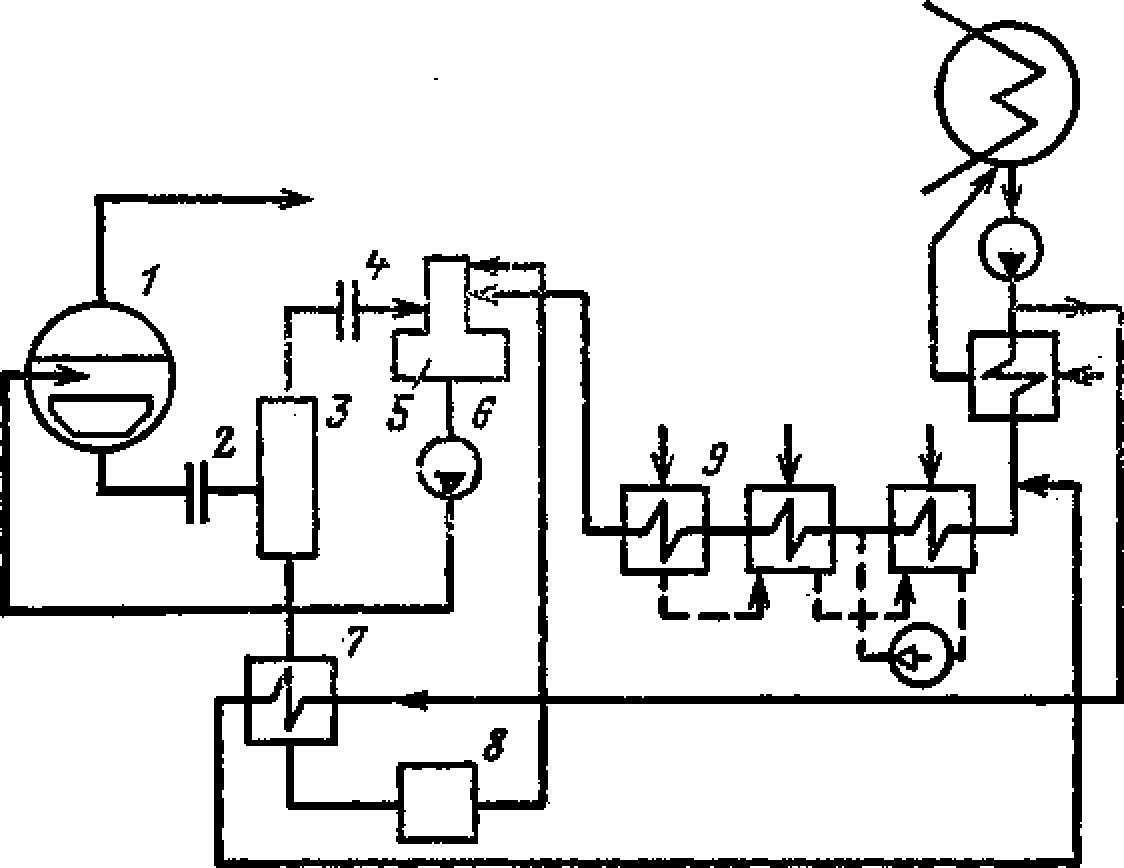

Рис. 10.6. Схема установки для очистки продувочной воды парогенераторов АЭС с ВВЭР:

1 — ПГ; 2,4 — дроссельные шайбы; 3 — расширитель; 5 — деаэратор; 6 — питательный насос; 7 — теплообменник; 8 — ионообменная установка; 9 — подогреватель низкого давления

При переходе к серийным блокам АЭС с ВВЭР-440 в парогенераторы была изменена конструкция коллекторов теплоносителя с целью обеспечения доступа в их внутреннюю полость через верхнюю часть. При этом предполагалось облегчение ремонтных работ. Эти изменения видны из сравнения рис. 4.10 и 4.11. Недостатком новой конструкции коллекторов является наличие верхней крышки, соединенной с корпусом коллектора болтовым креплением, что не может гарантировать плотности первого контура на период эксплуатации парогенератора до планово-предупредительного ремонта. Следовательно, возможен переток радиоактивного теплоносителя, да к тому же и содержащего бор, во второй контур. Впоследствии такая же конструкция коллекторов была принята и для парогенераторов для АЭС с ВВЭР-1000 (см. рис. 4.12).

Решение о возвращении к прежнему конструкционному оформлению коллекторов поверхности теплообмена с полным их затоплением парогенераторной водой и обеспечением доступа в них снизу является целесообразным.

Байпасная очистка воды парогенераторов. При любом водном режиме ПГ с многократной принудительной циркуляцией необходима продувка, т. е. вывод из цикла некоторого количества парогенераторной воды и замена ее добавочной, специально подготовленной. Применительно к парогенератору АЭС с ВВЭР осуществляется специальная система организации продувки парогенераторов и переработки продувочной воды. Это связано с возможным поступлением радиоактивности в воду второго контура. Выведенная из парогенератора вода в количестве (p/100), кг/с (р продувка парогенератора, %; D — паропроизводительность ПГ, кг/с) поступает в специальную установку с ионообменным фильтром для очистки В системе АЭС эта установка называется спецводоочисткой № 5 (СВО-5). Ее принципиальная схема представлена на рис. 10.6.

Процесс очистки продувочной воды парогенераторов носит также название байпасной очистки в силу того, что очищенная продувочная вода в виде пара и воды поступает вновь в конденсатно-питательный тракт. Парогенераторная вода в продувочную магистраль поступает через два штуцера из нижних точек корпуса ПГ и через дроссельное устройство 2 входит в расширитель 3. Образовавшийся в нем пар дросселируется и поступает с соответствующим давлением в деаэратор.

Водяная фаза из расширителя через теплообменник 7 (рабочая температура анионита около 40 °С) поступает в очистную установку 8, состоящую из предвключенного механического фильтра и ионообменных фильтров. Очищенная вода подается в верхнюю часть деаэрационной головки. Материальный баланс расширителя продувки представляет собой следующее соотношение:

![]() (10.27)

(10.27)

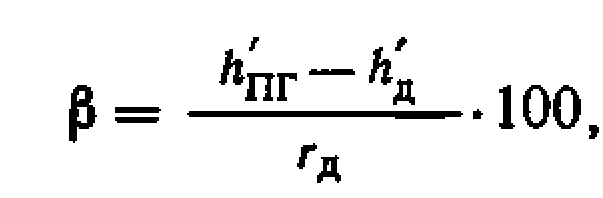

где β — относительное количество пара, образующегося в расширителе, %:

(10.28)

(10.28)

где h — энтальпия воды при температурах кипения в парогенераторы и деаэраторе, кДж/кг; rд — теплота парообразования при наличии давления в деаэраторе, кДж/кг.

Таким образом, на фильтры будет поступать не полный расход продувочной воды, а только часть ее

![]()

Пар в количестве (ρ/100) (β/100)Ι> поступает в деаэратор.

По существующим нормам водного режима продувка парогенератора АЭС с ВВЭР лежит в пределах 0,2—0,5 % (в первые 3 сут после пуска блока она может быть увеличена до 1 %). Наряду с непрерывной продувкой в парогенераторы предусматривается периодическая, которая осуществляется также из нижних точек корпуса через два других штуцера. Расход периодической продувки около 0,5 % при времени действия 0,5 ч в сутки. С учетом этих расходов продувочной воды и выбирается производительность СВО-5. Так, для парогенераторов блока с ВВЭР-440 производительность установки байпасной очистки равна 15 т/ч, что с уверенностью обеспечивает максимально возможное значение продувки р=0,5 %.

Следует обратить внимание на необходимость серьезного подхода к гидродинамике системы трубопроводов, отводящих продувочную воду из парогенератора. Так в блоке с реактором ВВЭР-440 параллельно работают шесть ПГ, давление в которых может, хотя и незначительно, различаться. Но это обязательно скажется на расходах воды в параллельных продувочных магистралях, объединенных в одну сборную. Таким образом, условия для возникновения гидродинамической неравномерности при такой схеме существуют.

Поэтому возможен режим долгосрочного снижения расхода продувочной воды из какого-либо ПГ, что приведет к большей концентрации в его воде нежелательных примесей, особенно хлоридов. В этом случае можно ожидать выхода из строя (вследствие коррозионного растрескивания) отдельных труб в поверхности нагрева данного парогенератора. Этот недостаток может быть локализован осуществлением отвода продувочной воды из каждого парогенератора в расширитель по обособленной магистрали.

Очистка конденсата рабочего пара.

При проектно-конструкторских разработках первых блоков АЭС с ВВЭР считалось, что питание ПГ водой высокой чистоты (конденсат и химически обессоленная добавочная вода) решит все вопросы требуемой чистоты рабочего пара и надежности (в отношении интенсивности протекания коррозионных процессов) поверхностей теплообмена при коррекции качества парогенераторной воды только установкой необходимой продувки. Однако опыт показал, что при несущественных присосах охлаждающей воды в конденсаторе привносимые в конденсат соли жесткости и хлориды накапливаются в парогенераторы. Казалось, что допустимые скорости коррозии в конденсатно-питательном тракте не вызовут каких-либо трудностей. Однако развитость тракта столь велика, что в питательную воду попадает ощутимое для поверхностей теплообмена ПГ количество железооксидных соединений. Отсюда и упоминавшиеся выше значительные отложения на поверхностях теплообмена, и необходимость относительно частых химических промывок. В этой связи возникает ситуация, при которой необходимо или увеличить байпасную продувку, или снизить межпромывочный период. Очевидно, что оба этих решения приведут к значительному увеличению эксплуатационных расходов и усложнению технологических процессов.

Эти обстоятельства привели к обсуждению вопроса о необходимости введения в циклы АЭС с ВВЭР системы 100 %-ного обессоливания турбинного конденсата на ионообменных фильтрах. В период создания первых установок с ВВЭР системы химического обессоливания были дорогостоящи и нетехнологичны. За более чем 25-летний период в этой отрасли науки и техники достигнуты заметные успехи. Поэтому можно считать, что осуществление 100 %-ной конденсатоочистки будет экономически более целесообразным, чем упоминавшаяся выше возможность обеспечения удовлетворительной работы поверхности теплообмена посредством увеличения продувки и частых химических отмывок.

Таким образом, достаточно надежный водный режим ПГ АЭС с ВВЭР может быть обеспечен при осуществлении 100%-ной конденсатоочистки, достижении высокой чистоты добавочной воды, установлении рациональной продувки с байпасной ее очисткой.

Добавочная вода должна иметь следующие показатели: жесткость не более 0,5 мкг-эк/кг; удельная электрическая проводимость не более 1,0 мкСм/см; концентрация натрия не более 1,0, железа не более 20, меди 1,0 мкг/кг; содержание кремниевой кислоты не более 15, хлоридов не более 5 мкг/кг.

Таблица 10.5. Нормы содержания примесей в паре и воде ПГ АЭС с ВВЭР в стационарной эксплуатации при наличии конденсатоочистки

В осуществляемых в настоящее время схемах АЭС добавочная вода подается в деаэратор. Однако при наличии 100%-ной конденсатоочистки и незначительной для конденсационной АЭС добавке воды ее, видимо, целесообразно направлять в конденсатор.

В табл. 10.5 и 10.6 представлены нормы содержания примесей в паре и воде ПГ АЭС с ВВЭР.

Комплексонный водный режим ПГ. Нормы качества питательной воды парогенераторов разработаны с учетом технически достижимых в настоящее время масс различных веществ в питательной воде. И даже такие, казалось бы, несущественные количества примесей не могут предотвратить появления и развития отложений на поверхностях теплообмена ПГ. В частности, практически при любой концентрации оксидов железа в питательной воде отложение их в парогенераторы неизбежно. Вместе с ними будут отлагаться и другие нелетучие примеси. Следовательно, и при таком водном режиме необходимо располагать методами их предотвращения и удаления.

Таблица 10.6. Формы содержания примесей в паре и воде ПГ АЭС с ВВЭР в стационарной эксплуатации при отсутствии конденсатоочистки

Наиболее эффективным в этом плане проявил себя разработанный в МЭИ водный режим с вводом в питательную воду комплексонов (как правило, трилона Б) —комплексонный водный режим. Прежде чем внедрить его в ядерную энергетику, была проведена достаточно длительная проверка в лабораторных условиях, а затем в установках обычной теплоэнергетики. Использование комплексонных водных режимов в парогенераторы ТЭС позволило практически полностью предотвратить образование на поверхностях теплообмена рыхлых отложений различного состава, в порах которых могло бы происходить концентрирование особенно нежелательных примесей (хлоридов, щелочей).

Более 15 лет назад комплексонный водный режим начал внедряться в ядерную энергетику. Для предотвращения развитых рыхлых отложений на трубах поверхностей теплообмена в условиях отсутствия конденсатоочистки расход трилона Б определяется по (13.8). На НВАЭС комплексонный водный режим был применен на блоке № 3 (ВВЭР-440), а затем на блоке № 5 (ВВЭР-1000). По техническим условиям тогда не удалось осуществить непрерывное дозирование трилона Б во все ПГ блока. В среднем время непрерывного ввода комплексона в питательную воду ПГ составляло 4—6 ч с интервалом 18—20 ч. Естественно, что это не давало возможности полного предотвращения отложений. Однако дополнительные исследования показали, что при такой методике дозирования комплексонов если и оставалось на поверхностях теплообмена некоторое количество отложений, то они были качественно другими, с очень высокой плотностью, обеспечивающей близкие к расчетным значения коэффициентов теплопередачи. Такая структура остаточных отложений не приводила к упариванию в их толще коррозионно-активных веществ. Такие условия способствовали возможности проведения химических отмывок с более длительными межпромывочными периодами. Так при некоторых планово-предупредительных ремонтах парогенераторов химические очистки не проводились. Образование вместо рыхлых плотных защитных отложений оксидов железа происходит более эффективно при сравнительной невысокой щелочности парогенераторной воды, которая обеспечивается при осуществлении 100%-ной конденсатоочистки. Таким образом, 100%-ная конденсатоочистка не исключает целесообразности применения комплексонного водного режима, а, наоборот, способствует повышению его эффективности и снижению примерно вдвое расхода реагента. Определение количества вводимого в питательную воду трилона Б г/ч, для этого случая проводится по соотношению, в котором отсутствует составляющая солей жесткости:

![]() (10.29)

(10.29)

Комплексонный водный режим ПГ желателен как при отсутствии на АЭС конденсатоочистки, так и при наличии ее. Помимо предотвращения нежелательных рыхлых отложений на поверхности теплообмена комплексонный водный режим способствует отмывке отложений, уже ранее образовавшихся.

В МЭИ совместно с НВАЭС разработан метод периодической отмывки «на ходу» с применением комплексонов в условиях эксплуатации без остановки парогенераторов. Не принцип основан на том, что комплексоны образуют высокорастворимые комплексы со всеми катионами, присутствующими в питательной воде. Непрерывно в течение определенного времени осуществляется ввод в питательную воду такого количества комплексонов, которое не только прореагировало бы с нелетучими примесями воды, но и провело комплексование уже имеющихся на поверхности теплообмена отложений. Для этих целей достаточно введения в питательную воду трилона Б с концентрацией, превышающей рассчитанную по (13.8) или (10.29) в 1,5—2 раза. При комплексонной отмывке удаляемые отложения выводятся из водяного объема парогенератора с продувкой в виде растворенных комплексонатов (преимущественно железа), которые удаляются из воды на СВО-5. Опыт использования промывки «на ходу» на парогенераторах НВАЭС показал ее высокую эффективность. Так в результате одной опытной отмывки снижение загрязнений поверхности теплообмена произошло с 96 до 5—25 г/см2. Однако и для этого процесса необходимо определять время дозирования комплексона. Отмывка «на ходу» органически сочетается с комплексонным водным режимом.

Она не требует никакой дополнительной аппаратуры, кроме той, которая предусматривается для осуществления комплексонного водного режима. Его основными элементами являются бак концентрированного раствора комплексона, трубопроводы и насос-дозатор. Все элементы установки, соприкасающиеся с концентрированным раствором трилона Б, выполняются из нержавеющей стали. Раствор комплексона вводится в питательный трубопровод на расстоянии около 20 м от входа его в парогенераторы. Это обеспечивает хорошее перемешивание реагента с водой до входа в парогенераторы. Необходимо отметить, что комплексонный режим усилиями кафедры АЭС МЭИ (группа сотрудников, руководимая А. С. Монаховым) и коллектива Шевченковской АЭС успешно осуществляется и на парогенератор с жидкометаллическим теплоносителем. В этих парогенераторов < t1, что при наличии отложений обусловливает возможность выхода из строя труб из-за перегрева металла. Конструкционные особенности этих парогенераторов (поверхность теплообмена набрана из большого числа вертикальных обратных элементов) способствовали локальным скоплениям отложений в местах поворота на 180° парогенераторной воды и серьезно усложняли проведение химических очисток.

За 15 лет, прошедших после внедрения комплексонного водного режима, не потребовалось проведения химических очисток парогенераторов. Более чем 20-летний опыт эксплуатации парогенераторов с водным теплоносителем, с погруженной поверхностью теплообмена показывает, что даже при обеспечении требуемого качества питательной воды разрушение отдельных труб имело место. Поэтому в настоящее время для всех парогенераторов АЭС с ВВЭР необходимо сочетание полного обессоливания конденсата с коррекцией состава воды парогенераторов комплексонами. Такой водный режим был бы целесообразен и для парогенераторов АЭС с реакторами PWR в существующем конструкционном исполнении (погруженная поверхность теплообмена с нижними трубными досками).

Другие возможные конструкции парогенератора для АЭС с ВВЭР и их соответствие существующему водному режиму. Выпускаемые промышленностью горизонтальные парогенераторы с погруженной поверхностью теплообмена полностью себя оправдали применительно к блокам АЭС с ВВЭР-440 и ВВЭР-1000. Однако инженерная мысль не должна удовлетворяться достигнутыми результатами. Даже не ставя вопроса об изменении параметров теплоносителя реактора ВВЭР, уже сейчас можно говорить о практическом достижении более высоких производительностей в единичном парогенераторе, а также об использовании возможности малого перегрева рабочего пара. Эти две задачи наиболее целесообразно могут быть претворены в реальной конструкции при переходе на вертикальную компоновку поверхности теплообмена. Об этом говорилось в гл. 4 (см рис. 4.12, б). Водный режим такого парогенератора без перегрева пара ничем не должен отличаться от рассмотренного: питательная вода со 100%-ным обессоливанием конденсата и коррекция парогенераторной воды комплексона ми. Как уже говорилось, в этом случае можно допустить и крепление труб поверхности теплообмена в трубным доскам. Однако разработанная советскими инженерами конструкция с креплением их к коллекторам наиболее целесообразна и по требованиям водного режима (отсутствие условий для скопления хотя бы незначительного количества шлама в зоне крепления горячих концов труб).

В гл. 4 говорилось и о большем удобстве создания перегревательной поверхности в таком парогенераторе. Она может быть скомпонована в одном корпусе с испарительной (но можно рассматривать и обособленный пароперегреватель). При решении создания пароперегревателя необходимо дополнительное обсуждение соответствия конструкции и водного режима. Это обсуждение целесообразно провести при рассмотрении принципиально другой конструкции парогенератора с водным теплоносителем — прямоточной, так как требования к водному режиму пароперегревательной поверхности теплообмена любого типа ПГ аналогичны таковым для прямоточного парогенератора.

Нужно отметить, что опыт эксплуатации прямоточных парогенераторов, обогреваемых водой, имеется. Так, для блоков с реакторами PWR фирма «Бабкок—Уилкокс» (США) изготовляла такие ПГ (АЭС «Окони-1») для работы на обессоленной питательной воде. Прямоточные парогенераторы с перегревом пара успешно эксплуатируются на атомных паросиловых установках с реакторами водо-водяного типа, устанавливаемыми на ледоколах.

Нужно иметь в виду, что для АЭС советское реакторостроение твердо ориентируется на аустенитные нержавеющие стали в первом контуре. Значит, поверхности теплообмена прямоточного парогенератора и пароперегревателя любого типа ПГ должны выполняться из этой стали. Если для парогенераторов с многократной циркуляцией блоков с ВВЭР в настоящее время принято 100 %-ное обессоливание конденсата, то для прямоточных парогенераторов другой альтернативы просто не существует. Даже в такой питательной воде рассчитывать на полное отсутствие хлоридов нельзя — они будут, хотя и в очень незначительном количестве (около 2 мкг/кг). По мере увеличения паросодержания в парогенераторной воде концентрация хлоридов будет расти. При высоких давлениях рабочего пара хлорид-ион будет не только отлагаться в зоне доупаривания, но и переходить в пар за счет растворимости. Расчет баланса хлорид-иона для различных давлений на основе (13.6) при содержании хлорид- ионов в питательной воде 2 мкг/кг и 500 мкг/кг (это соответствует схеме со 100 %-ной конденсатоочисткой) может дать сведения о концентрации хлорид-иона в зоне доупаривания воды (переходной зоне прямоточного парогенератора, входной части пароперегревателя). Так, по данным [25], при давлении 18 МПа концентрация хлорид-иона в зоне доупаривания составит 1 мг/кг, а для давления 3,2 МПа она достигнет 2-104 мг/кг. Допустимое содержание в воде хлорид-иона для поверхностей теплообмена, выполненных из аустенитной нержавеющей стали, составляет 0,5 мг/кг (табл. 10.5 и 10.6). Таким образом, прямоточные парогенераторы с поверхностями теплообмена из стали 12Х18Н10Тдля АЭС с реакторами ВВЭР и PWR не могут быть отнесены к надежным конструкциям в диапазоне давлений рабочего пара вплоть до сверхвысоких (не более 18 МПа). Может быть химические промывки помогут предотвратить опасность коррозионного растрескивания стали, но нужно помнить о нежелательности сравнительно частых промывок трактов хотя бы и с незначительной радиоактивностью. Следовательно, для прямоточных парогенераторов необходимо изыскание новых нержавеющих сталей, не подверженных коррозионному растрескиванию. Что касается возможности установки пароперегревателей в парогенераторах с многократной циркуляцией с погруженной поверхностью теплообмена, то и на их поверхностях будет происходить отложение хлоридов в зоне досушки вышедшего из парового объема парогенератора насыщенного пара. Расчеты баланса примесей [25] показывают, что опасные концентрации хлорид-ионов в поверхностях теплообмена таких пароперегревателей достигаются не при давлениях пара 13 МПа, а при условии высокой осушки пара, идущего на перегрев (ω=0,Ι %). Таким образом, выполнение пароперегревателей для современных парогенераторов (р2=6,5 МПа) с многократной циркуляцией, как горизонтального, так и вертикального расположения, из нержавеющей аустенитной стали также недопустимо.

Выше упоминалось о надежной работе прямоточных парогенераторов с перегревом пара на советском ледокольном флоте. Паропроизводящие установки (ППУ) ледоколов имеют поверхность теплообмена из аустенитной нержавеющей стали и работают при средних параметрах пара. В схеме паросиловой установки конденсатоочистка не предусмотрена. Главным фактором, обеспечивающим высокую надежность ППУ, является своевременное проведение химических очисток с применением комплексонов. Приемлемым межпромывочным периодом в какой-то степени способствуют казалось бы на первой взгляд нежелательные обстоятельства. С присосом в конденсаторе охлаждающей морской воды в конденсатный тракт вместе с хлоридами поступают и соли жесткости. В [25] дана следующая трактовка поведения примесей в тракте парогенератора. С ростом температуры по всему тракту, в том числе и в зоне доупаривания, на трубах в первую очередь, отлагаются весьма плотные кальциевые соединения, которые предотвращают прямой контакт хлоридов с чистым металлом. Отмывка парогенератора паропроизводящих установок ледоколов высокощелочными растворами комплексонов действительно показывает в отмывочных средах наличие как хлоридов, так и солей жесткости. Следует иметь в виду, что для транспортных установок межпромывочный период может быть допущен значительно меньшим по сравнению с периодом мощных стационарных установок.