§ 11,4. ОБЩИЕ ПОЛОЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО РАСЧЕТА

Гидродинамический расчет следует проводить для тех же участков поверхности теплообмена, для которых осуществлялся тепловой расчет. При этом может возникнуть необходимость выделения дополнительных участков, отличающихся друг от друга условиями движения потока среды. Границами их могут быть изменение сечения проточной части, повороты и другие конструкционные факторы. Такая методика расчета позволит более обоснованно оценить целесообразность принятых и полученных в предыдущих расчетах конструкционных решений. Для испарителей с принудительным движением пароводяной смеси большое значение имеет построение гидродинамических характеристик, их анализ и выбор мер исправления неоднозначных и неустойчивых вариантов. При расчете испарителей с естественной циркуляцией наряду с определением движущих напоров и сопротивлений контура выявляется степень надежности его при различных режимах работы.

Для преодоления гидравлических сопротивлений при движении среды требуется затрата энергии. Поэтому рациональное уменьшение их — одна из главных задач при проектировании парогенератора. Для контуров теплоносителя и рабочего тела с принудительным движением это обеспечит уменьшение эксплуатационных затрат, а для контуров с естественной циркуляцией среды — необходимую надежность работы. Однако снижение гидравлических сопротивлений в любом контуре вызывает повышение капитальных затрат. В связи с этим для каждого элемента парогенератора и агрегата в целом имеют место оптимальные значения гидравлических характеристик, которые следует получить на основе вариантных сопоставлений.

Гидродинамический расчет всех элементов прямоточных парогенераторах, а также экономайзеров и испарителей с принудительным движением рабочей среды заканчивается определением мощности, необходимой для преодоления гидравлических сопротивлений в трактах теплоносителя и рабочей среды. Мощность Ν, Вт, затрачиваемая на перемещение среды по тракту поверхности теплообмена, определяется по соотношению

![]() (11.28)

(11.28)

где V — объемный расход среды, м3/с; G — массовый расход сферы, кг/с; рс— полное сопротивление тракта, Па; р — плотность среды, кг/м3; η — КПД насоса или газодувки. Входящие в (11.28) величины V, G и р известны после завершения теплового и конструкционного расчетов.

Полное сопротивление тракта определяется в процессе гидродинамического расчета по (7.2). Конкретные составляющие рс, которые необходимо учитывать, оцениваются на основе сопоставления их друг с другом и определении влияния каждого из них на рс.

В пароперегревателях парогенераторов с многократной циркуляцией затраты мощности определяются только для тракта теплоносителя. В тракте рабочей среды (перегретого пара) определяется падение давления, затраченного на преодоление его гидравлического сопротивления.

Гидродинамический расчет поверхностей теплообмена с естественной циркуляцией завершается оценкой их надежности при заданных тепловых и конструкционных характеристиках.

Методика такого расчета достаточно подробно изложена в § 8.5. Для контуров с движением в вертикальных трубах (каналах) дополнительных разъяснений не требуется. Их расчет ведется с использованием нормативного метода гидравлического расчета паровых котлов ВТИ—ЦКТИ [32]. Методика определения движущего напора в парообразующих элементах с поперечным обтеканием пароводяной смесью трубных пучков изложена в § 12.1.

§ 11.5. ОБЩИЕ ПОЛОЖЕНИЯ МЕТОДИКИ ТЕПЛОВОГО, КОНСТРУКЦИОННОГО И ГИДРОДИНАМИЧЕСКОГО РАСЧЕТОВ

Рассмотренные закономерности теплового, конструкционного и гидродинамического расчетов являются основой проектирования парогенератора любых типов. Поэтому, несмотря на наличие существенных различий в закономерностях процессов, протекающих в контурах их элементов, можно сформулировать ряд общих принципов в последовательности проведения расчетов и методике определения характерных величин.

При проектировании парогенераторной установки заданными являются: вид теплоносителя, его расход через реактор Gp и полный расход пара на все турбины АЭС, параметры пара, поступающего в турбину и на входе промежуточного пароперегревателя и его выходе, температура питательной воды.

Если в парогенераторах вырабатывается пар двух давлений, то задаются и параметры второй ступени.

В начале проектирования на основе заданных величин выбирается принципиальная тепловая схема парогенератора. На схеме должны быть указаны все элементы, в которых протекают отдельные Стадии производства рабочего пара.

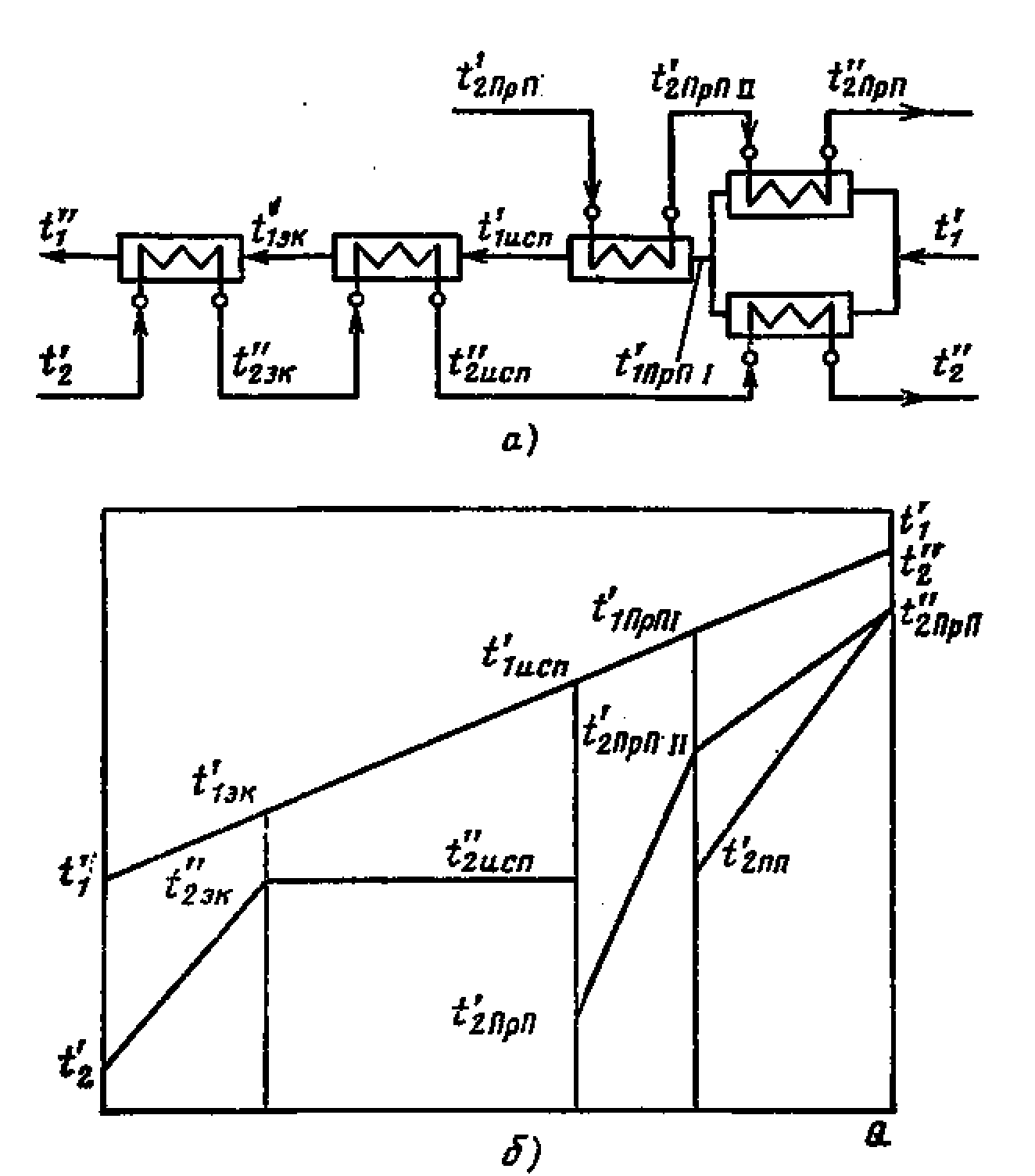

Рис. 11.3. Принципиальная тепловая схема парогенератора (а) и t, Q-диаграмма (б)

Например, если проектируемся ПГ с промежуточным перегревом пара, то должны быть обозначены экономайзер, испаритель, ступени промежуточного пароперегревателя и основной пароперегреватель (пароперегреватель высокого давления).

Для наглядности последующих расчетов на принципиальной схеме ПГ целесообразно обозначить для каждого элемента входные и выходные температуры теплоносителя и рабочей среды. Пример принципиальной тепловой схемы парогенератора представлен на рис. 11.3. Промежуточный пароперегреватель представлен в составе двух ступеней.

При условии t2прп=t2 вторая ступень пароперегревателя располагается в том же интервале изменения температур теплоносителя, что и основной пароперегреватель.

На этапе составления принципиальной тепловой схемы парогенератора необходимо выбрать для каждого элемента принцип омывания поверхности нагрева протекающими через нее средами. Основными критериями этого выбора являются опыт эксплуатации подобных парогенераторов (или теплообменных аппаратов), а также анализ соотношения параметров теплоносителя и рабочего тела (см. гл. 3 и 4).

Для разработанной принципиальной тепловой схемы парогенератора составляются уравнения теплового баланса.

Производительность ПГ в большинстве случаев определяется из условия: на одну петлю реактора — один ПГ. В этом случае GT=Gp|n (где п — число петель реактора). Зная GT по уравнению типа (111), вычисляют производительность ПГ D: D=Dпг для парогенераторов, вырабатывающего перегретый пар; D—Dисп для парогенераторов насыщенного пара. Расходы рабочего тела через элементы ПГ определяются из уравнений материального баланса (11.4), (11.5).

После определения паропроизводительности парогенератора и расходов рабочей среды через каждый элемент могут быть решены уравнения теплового баланса (11.2). Конечным результатом этого этапа теплового расчета являются значения температур теплоносителя и рабочей среды на входе и выходе каждого элемента. Решение уравнений теплового баланса следует проводить в определенной последовательности: по ходу теплоносителя или рабочей среды.

На основе их решения целесообразно построить t, Q-диаграмму.

t, Q-Диаграмма, соответствующая рассмотренной принципиальной тепловой схеме ПГ, представлена на рис. 11.3. После завершения рассмотрения вопросов теплового баланса ПГ могут быть рассмотрены уравнения теплопередачи. Их решение для отдельных элементов парогенераторов целесообразно проводить в последовательности, которая была принята при рассмотрении теплового баланса. Средние температурные напоры в рассматриваемой поверхности теплообмена рассчитываются на основе i, Q-диаграммы. Марка стали для поверхности теплообмена выбирается с учетом тепловых, физико-химических и гидродинамических условий ее работы.

Гидродинамический фактор, который в этом случае следует иметь в виду, — это скорость движения среды, определяющая эрозионное воздействие потока на металл.

Для условий парогенераторных установок АЭС оптимальные скорости далеки от значений, представляющих эрозионную опасность. Однако местное повышение скоростей (например, в дистанционирующих деталях), а также совместное коррозионно-эрозионное воздействие потока среды следует считать возможными.

Физико-химические условия в поверхностях теплообмена влияют на выбор марки стали в отношении предотвращения интенсивных коррозионных процессов. В первую очередь это условие необходимо иметь в виду при анализе взаимодействия с металлом теплоносителя, а также возможностей возникновения местных видов коррозии в обоих контурах. Выбранные по рассмотренным критериям возможные марки сталей будут для парогенераторов удовлетворять и условиям теплообмена. Для высокотемпературных парогенераторов по известной на этой стадии проектирования температуре t'1 следует оценить наибольшее в поверхности теплообмена значение температуры стенки. Последняя явится одним из главных факторов уточнения требуемого для нее материала. Естественно, что на всех этапах выбора материала должны учитываться стоимостные показатели. Однако стремление к наименьшим затратам в ущерб требованиям безусловной надежности недопустимо.

Имеющиеся обоснованные характеристики, рассматриваемых марок сталей, опыт эксплуатации парогенераторов АЭС, теплообменников различного назначения, а также котельных установок позволяют достаточно определенно выбрать конструкционные материалы элементов проектируемого парогенератора.

Выбор диаметра труб поверхностей теплообмена связан непосредственно с выбором скоростей движения среды, так как эти две величины оказывают совместное влияние на технико-экономические показатели ПГ. Количество тепла QK, Вт, которое может быть передано от теплоносителя, движущегося в канале любой формы, определяется соотношением

![]() (11.29)

(11.29)

где f(d) —площадь проходного сечения канала, м2; d — диаметр труб поверхности теплообмена, м; w — скорость движения теплоносителя, м/с; р — плотность теплоносителя, кг/м3; ср— теплоемкость теплоносителя, Дж/(кг-К). Следовательно, при заданной одной величине (d или w) количество тепла, переданного в поверхности теплообмена, будет определяться другой величиной.

Увеличение в поверхности теплообмена скорости среды приведет к снижению ее площади, но к росту гидравлических сопротивлений. Увеличение диаметра труб, наоборот, приведет к увеличению площади теплопередающей поверхности, но к снижению гидравлических сопротивлений. Следовательно, для заданного расхода среды может быть такое сочетание диаметра труб и скорости, при котором технико-экономические показатели теплообменника будут наилучшими. Оптимальные значения d и ад определяются путем проведения вариантных расчетов.

Выполнение полного объема их осуществляется на ЭВМ. Однако для ориентировочных расчетов методику их проведения можно существенно упростить, если на основе опыта проектирования подобных теплообменных аппаратов выбрать диаметр труб теплопередающей поверхности. Такая методика для многих практических случаев может оказаться удовлетворяющей требованиям точности расчета.

В этом случае при выбранном значении d тепловой, конструкционный и гидродинамический расчеты ведутся для нескольких значений скорости среды, не выходящих из их реального диапазона. Скорости рабочей среды зависят от ее расхода и параметров. Скорость пара в пароперегревателях может быть выбрана в пределах 10—20 м/с для высоких давлений, 20—30 м/с для средних и 30—50 м/с для низких. Скорость циркуляции в испарителях с принудительным движением может быть до 3—4, а при естественной циркуляции в пределах 0,2—1,5 м/с. Скорость воды в экономайзерах может достигать 3—4 м/с.

Расчет коэффициентов теплопередачи в поверхностях теплообмена может быть проведен по усредненным значениям физических параметров. Однако если в поверхности теплообмена имеет место существенное изменение температуры теплоносителя или рабочего тела, то расчет коэффициента теплопередачи необходимо проводить по участкам. Число их определяется в зависимости от перепада температуры среды на входе и выходе поверхности теплообмена.