Непрерывная перегрузка ядерного топлива не учитывает ограничений реальной конструкции и, как правило, не может быть осуществлена. При этом невозможно и непрерывное перемешивание топлива. Чаще всего имеется возможность перегрузку вести периодически, с периодическим перемешиванием или перестановкой топлива по определенному закону.

В зависимости от типа реактора перегрузка ядерного топлива может осуществляться как на ходу, так и после останова. Это в значительной мере определяет количество частичных перегрузок за кампанию.

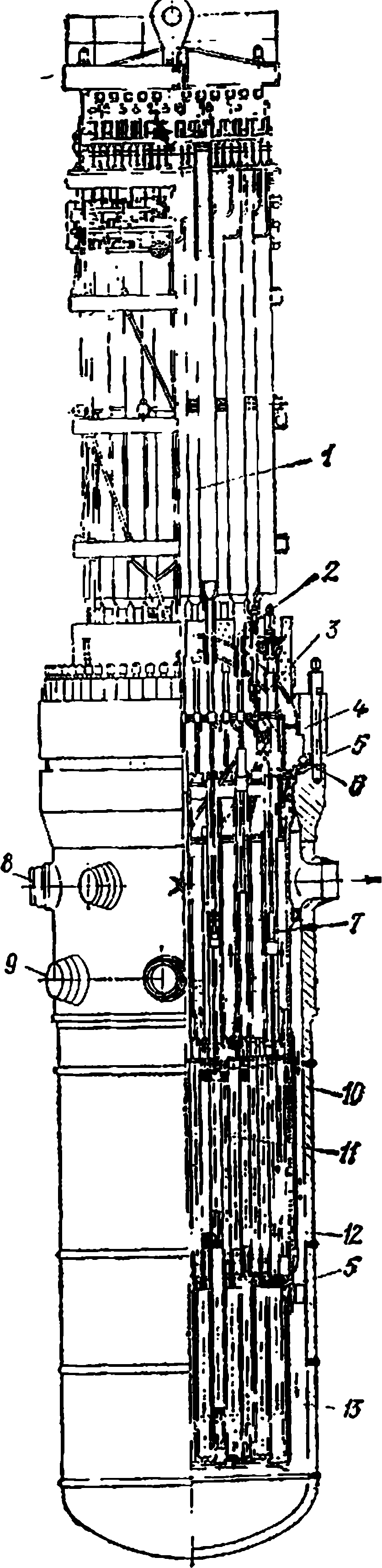

Перегрузка водо-водяных реакторов. Рассмотрим вначале водо-водяные реакторы под давлением, общий вид которых показан на рис. 4.11 и 4.12.

По конструкции водо-водяные реакторы — это реакторы корпусного типа, работающие под высоким давлением. Поскольку обычная вода является сильным замедлителем, решетка водо-водяных реакторов весьма тесная, активная зона компактная, удельное энерговыделение на единицу объема велико и они относятся к высоконапряженным реакторам. Перегрузка водо-водяных реакторов на ходу практически неосуществима.

Рис. 4.11. Общий вид ВВЭР-440:

1, 3 —подвод и отвод охлаждающего воздуха; 2 — верхний блок с приводами СУЗ; 4 — штуцер для подвода коммуникаций внутри реакторных измерений; 5 — съемная крышка; 6 — шпильки крепления крышки с корпусом; 7 — верхний блок защитных труб с перфорированной обечайкой; 8, 9 — патрубки отвода и подвода теплоносителя; 10 — подвесная шахта; 11 — активная зона; 12 — корпус реактора; 13 — тепловой экран; 14 — нижняя опорная решетка; 15 — эллиптическое днище

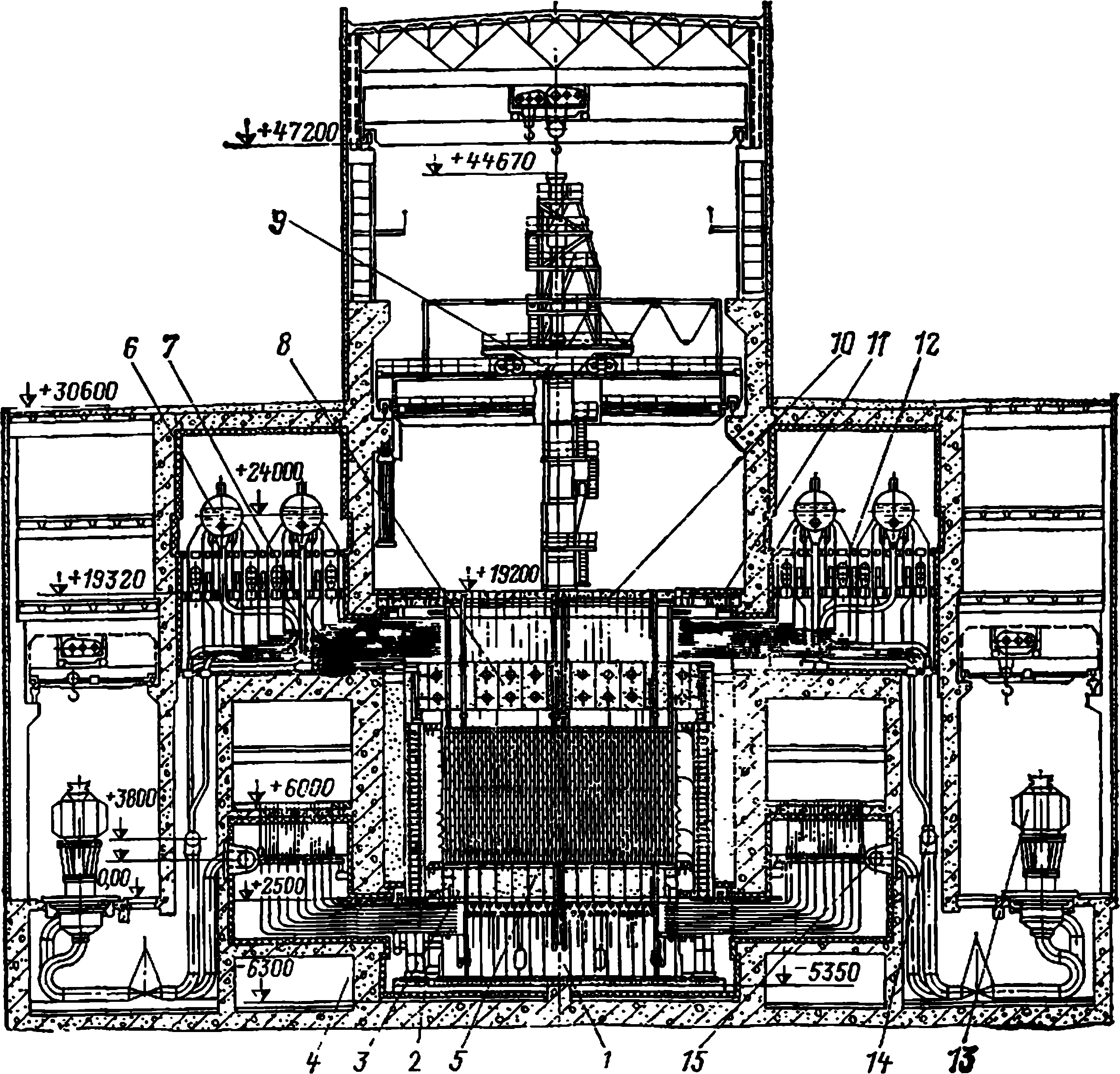

Рис. 4.12. Общий вид ВВЭР-1000:

1 — блок с механизмами СУЗ; 2 — съемная крышка; 3 — штуцер для подвода коммуникаций к детекторам контрольно- измерительной системы; 4 — нажимное кольцо; 5 — шпильки; 6 — уплотнение крышки с корпусом; 7 — верхний блок защитных труб; 8, 9 — патрубки отвода и подвода теплоносителя; 10 — корпус реактора; 11 — активная зона; 12 — подвесная шахта с днищем и экраном; 13 —нижний блок защитных труб

Имеется много факторов, ограничивающих возможность перегрузки топлива на ходу. Во-первых, трудно создать надежные уплотнения в перегрузочных

отверстиях из-за высокого давления. Перегрузочные отверстия заметно ослабили бы толстостенную крышку корпуса. Во-вторых, нельзя допустить, чтобы место извлекаемой ТВС заполнила вода. Это вызовет большой всплеск нейтронов, соседние ТВС окажутся в неблагоприятных условиях, так как энерговыделение в них соответственно возрастает. Поэтому необходимо было бы предусмотреть непрерывное замещение отработавшей ТВС свежей, что несомненно сопряжено с большими трудностями. Как уже отмечалось, водо-водяные реакторы относятся к высоконапряженным. Поэтому остаточное тепловыделение в отработавших ТВС велико, и транспортировка их в долговременное хранилище без должной выдержки в реакторе требует интенсивного охлаждения. Наконец, вследствие компактности водо-водяных реакторов каждая ТВС имеет заметный «вес» по реактивности, и перегрузка на ходу является небезопасной.

Перечисленные факторы, затрудняющие перегрузку ядерного топлива в водо-водяных реакторах на ходу, относятся прежде всего к корпусным реакторам типа ВВЭР — без кипения воды в активной зоне. Эти реакторы занимают доминирующее место в ядерной энергетике, поэтому перегрузку топлива водо-водяных реакторов рассмотрим на примере именно этих реакторов.

Перегрузка ядерного топлива в водо-водяных реакторах типа ВВЭР производится обычно после полного останова. Для этого реактор выключается, контур расхолаживается и сбрасывается давление. Непосредственно операции по перегрузке ведутся обычно при снятой верхней крышке. Поэтому после расхолаживания и сброса давления необходимо разуплотнить и снять крышку. Такие операции трудоемки и продолжительны. В водо-водяных энергетических реакторах диаметр верхней крышки составляет около 4 м., масса ее достигает нескольких десятков тонн, крепится она к корпусу большим количеством шпилек (50—60 шт.) диаметром 150—200 мм. На верхней крышке обычно располагаются приводы СУЗ, через нее проходит ряд других коммуникаций, которые нужно отсоединить. На все это уходит много времени — около недели и даже больше.

Однако съем крышки обеспечивает простоту дальнейших технологических операций по перегрузке ядерного топлива. В этом случае может быть использовано сравнительно простое транспортно-технологическое оборудование. Перегрузочная машина, снабженная телескопической штангой с захватом ТВС, обеспечивает выгрузку отработавшего топлива и загрузку свежего. За время подготовительных операций, связанных с разуплотнением и съемом крышки, остаточное тепловыделение в отработавшем топливе заметно спадает, что упрощает отвод тепла в процессе транспортировки ТВС в хранилище.

Общая продолжительность всех операций, связанных с перегрузкой топлива, с момента выключения реактора до последующего пуска занимает около одного месяца. Поэтому число частичных перегрузок за кампанию не может быть большим, так как нужно было бы достаточно часто останавливать реактор на продолжительное время.

В отечественных водо-водяных реакторах принята ежегодная периодическая перегрузка ядерного топлива на остановленном реакторе со съемом верхней крышки. Общая продолжительность кампании составляет три года. Таким образом, за кампанию производятся три частичные перегрузки.

В процессе частичной перегрузки производится перестановка ТВС от периферии к центру. Для этого активная зона делится на два концентрических объема: внешний, равный 1/3 объема активной зоны, и внутренний, равный 2/3 всего объема. При этом после каждой очередной частичной перегрузки в периферийной зоне содержится только свежее топливо, а во внутренней — топливо, простоявшее один или два года. Таким образом, в процессе очередной частичной перегрузки топливо, простоявшее три года в реакторе, выгружается из внутренней зоны и отправляется во временное хранилище. На его место переставляется топливо из периферийной зоны, простоявшее в реакторе один год, а в периферийную зону загружается свежее топливо. Как видно, подобный способ перегрузки сочетает в себе периодическое движение топлива от периферии к центру и перемешивание его в центральной зоне. Это приводит к выравниванию поля энерговыделения по радиусу, который в реакторах типа ВВЭР доведен до kr=1,3:1,35, и выигрышу в глубине выгорания по сравнению с одноразовой перегрузкой топлива за кампанию.

Подобный режим частичных перегрузок возможен только после того, когда реактор выходит на так называемый стационарный режим работы по топливному циклу. Первоначальная загрузка топлива состоит из ТВС разного обогащения. В периферийную зону загружается топливо с обогащением, соответствующим обогащению загружаемого топлива в последующем стационарном режиме работы. Так, для ВВЭР-440 обогащение загружаемого топлива составляет 3,3%, а для ВВЭР-1000 — 4,4%. А в центральную зону при первоначальной загрузке загружается топливо меньшего обогащения. В ней может быть использовано также топливо, ранее отработавшее в других подобных реакторах.

На рис. 4.13 показана принципиальная компоновочная схема транспортно-технологического оборудования для перегрузки топлива на АЭС с ВВЭР. Для этого полностью снимается нагрузка, и реактор останавливается. После расхолаживания реактора давление в нем снижается до атмосферного. Все поглощающие стержни полностью погружаются в активную зону, а приводы СУЗ разъединяются. Отсоединяются коммуникации на верхней крышке и производится разуплотнение верхней крышки с корпусом. После этого она вместе с приводами СУЗ транспортируется мостовым краном на специально отведенное место. В бассейне выдержки уровень воды поднимается до отметки, что превышает нормальный уровень более чем на высоту перегружаемых ТВС.

Рис. 4.13. Компоновочная схема транспортно-технологического оборудования для перегрузки топлива на АЭС с ВВЭР:

1 — реактор; 2 — перегрузочная машина; 3 — мостовой кран реакторного зала; 4 — чехол для отработавших ТВС; δ — транспортный контейнер; отметка а — нормальный уровень воды в долговременном хранилище; отметка б — уровень воды во время перегрузки топлива

До этой же отметки заливается борированной водой и реакторный зал. Таким образом, отработавшие ТВС транспортируются из реактора в бассейн выдержки под слоем воды, что обеспечивает биологическую защиту и охлаждение твэлов. Через толщу воды возможно визуальное наблюдение за проведением операций. Наряду с «мокрой» (с заливом реакторного зала водой) имеется опыт

«сухой» перегрузки, когда отработавшие ТВС транспортируются в бассейн выдержки в герметичных чехлах по воздуху.

Перегрузочная машина с телескопической штангой точно устанавливается с помощью специального координатника над перегружаемой ТВС. После сцепления штанги с ТВС последняя извлекается из реактора и транспортируется в чехол, установленный в приемном устройстве возле реактора. Приемное устройство должно быть также закоординировано. Чехол обычно рассчитан на 30—40 ТВС. После заполнения отработавшими ТВС чехол транспортируется в бассейн выдержки.

Производятся операции по перестановке ТВС, подлежащих дальнейшей работе, а вместо извлеченных полностью отработавших загружаются свежие. Загрузка их производится с помощью того же оборудования.

По завершении перегрузки топлива операции по подготовке к пуску реактора производятся в обратном порядке. Во время проведения перегрузки помещение должно интенсивно вентилироваться для удаления радиоактивных газов, которые могут выделяться из открытой активной зоны реактора.

Свежее топливо, доставляемое на АЭС в специальных контейнерах, обычно хранится в реакторном зале или в прилегающем к нему помещении, специально отведенном для этой цели. Свежее топливо не требует специальной биологической защиты, так как оно радиационно безопасно. Хранится оно обычно в легких чехлах, предохраняющих его от увлажнения и механических повреждений, а во время загрузки его в реактор воду из реакторного помещения (при «мокрой» перегрузке) можно слить, что облегчает непосредственное наблюдение за проведением операций.

Отработавшее топливо выдерживается в бассейне выдержки в течение продолжительного времени, за которое происходит уменьшение активности и остаточного тепловыделения. После этого отработавшее топливо можно транспортировать на переработку.

Глубина выгорания в отечественных водо-водяных реакторах под давлением принята: в ВВЭР-440 около 28 МВт-сут/кг, а в ВВЭР-1000 около 40 МВт-сут/кг. Коэффициент воспроизводства в этих реакторах не превышает 0,5—0,6.

На рис. 4.14 показана ТВС реактора ВВЭР-4401, представляющая собой шестигранную трубу (чехол), выполненную из сплава на основе циркония (Zr+2,5%Nb) и снабженную верхней стальной головкой под захват и хвостовиком для установки ТВС в нижней опорной решетке подвесной шахты. В пределах шестигранного чехла размером «под ключ» 144 мм закреплен пучок стержневых твэлов диаметром 9,1 мм (126 шт.). В нижней опорной решетке твэлы закреплены жестко, а в верхней — с возможностью осевого перемещения для компенсации температурных расширений. Для предотвращения радиальной деформации твэлов имеются промежуточные дистанционирующие решетки. Для правильной ориентации ТВС в цилиндрическом хвостовике имеется фиксирующий штырь. В рабочем положении ТВС удерживается от всплытия под действием восходящего потока теплоносителя специальным нажимным устройством, опирающимся в верхнюю головку ТВС через подпружиненные штыри, компенсирующие температурные расширения. Для замены или перестановки ТВС в активной зоне в процессе перегрузочных операций удаляется нажимное устройство и высвобождается непосредственный доступ перегрузочной штанги к головкам ТВС. Зацепление перегрузочной штанги с головкой ТВС осуществляется с помощью имеющейся цилиндрической впадины в головке ТВС и соответствующего выступа в наконечнике перегрузочной штанги. В серийном варианте ВВЭР-440 всего в активной зоне размещается 349 ТВС, среди которых 312 топливных и 37 регулирующих.

На рис. 4.15 приводится ТВС реактора ВВЭР-1000. Конструктивно она отличается от ТВС реактора ВВЭР-440.

1 В серийных реакторах ВВЭР-440 ТВС несколько видоизменилась, однако принципиальное конструктивное оформление осталось прежнее, соответствующее рис. 4.14.

Рис. 4.14. ТВС реактора ВВЭР-440:

1— подпружиненные штыри; 2— головка ТВС; 3— центральная трубка; 4— верхняя дистанционирующая решетка; 5— твэл; 6— разрезная пружинная втулка; 7— брикет спеченной двуокиси урана;

— шестигранный чехол; 9— промежуточные дистанционирующие решетки; 10— нижняя дистанционирующая решетка;

11— хвостовик ТВС; 12— штырь для фиксации ТВС

Рис. 4.15. ТВС реактора ВВЭР-1000:

1 — пучок твэлов; 2 — шестигранный чехол; 3 — направляющие каналы для поглощающих стержней (кластеров); 4 — направляющий канал для детекторов контроля энерговыделения; 5 — штанга привода СУЗ; 6 — блок защитных труб; 7 — плавающая шайба; 8 — поглощающие элементы (12 шт.); 9 — подпружиненные штыри

Шестигранный циркониевый чехол ТВС имеет перфорацию1. Это устраняет сколько-нибудь заметный перепад давления между внутренней полостью чехла ТВС и наружной, а также обеспечивает перемешивание теплоносителя в радиальном направлении между соседними ТВС. Размер шестигранника «под ключ» составляет 238 мм. Соответственно большее, по сравнению с ТВС реактора ВВЭР-440, число твэлов в пучке стержней, диаметр которых равен также 9,1 мм. Их количество равно 317 шт. Кроме твэлов в пучке стержней имеется 12 направляющих трубок для подвижных поглощающих стержней (кластеров). В верхней части ТВС имеется общий для всех 12 подвижных поглощающих стержней привод. Для перегрузки ТВС реактора ВВЭР-1000 вначале убирается конструкция защитных труб, служащая одновременно и нажимным устройством, и высвобождается доступ перегрузочной штанги к головкам ТВС. Общее число шестигранных ТВС в реакторе ВВЭР-1000 151 шт.

1 В последующем серийном варианте ВВЭР-1000 предусматривается бесчехловой вариант.

Аналогично на выключенном реакторе ведется перегрузка ядерного топлива в водо-водяных кипящих реакторах. Особенностью их является кипение теплоносителя в активной зоне и в связи с этим повышенная неравномерность энерговыделения по высоте; критический тепловой поток существенно ниже, чем в ВВЭР. Поэтому удельная энергонапряженность в кипящих реакторах принимается примерно в 2 раза ниже, чем в некипящих, а глубина выгорания топлива в них за ту же кампанию около трех лет составляет 18—20 МВт-сут/кг. Соответственно ниже и обогащение догружаемого топлива. Давление теплоносителя в кипящих водо-водяных реакторах также ниже примерно в два раза, чем в некипящих. Поэтому легче можно было бы организовать перегрузку топлива через специальные шлюзы без съема верхней крышки, однако размещаемые внутрикорпусные сепарационные устройства не допускают реализацию такой перегрузки.

Перегрузка графитовых и тяжеловодных реакторов. Реакторы с графитовым и тяжеловодным замедлителями имеют редкую решетку. Число параллельных каналов для размещения ТВС велико. Эти реакторы имеют большие габаритные размеры, удельное энерговыделение на единицу объема активной зоны мало и по сравнению с водо-водяными реакторами на 1—2 порядка меньше. Все это позволяет вести перегрузку топлива в графитовых и тяжеловодных реакторах на ходу. В связи с большим числом параллельных каналов для ТВС «вес» по реактивности каждой из них сравнительно невелик и извлечение одной ТВС практически не сказывается на изменении реактивности. Извлечение ТВС из реактора не вызывает всплеска плотности потока нейтронов и не ставит в более тяжелые условия работы окружающие ТВС. Слабая удельная энергонапряженность свидетельствует о сравнительно небольшом остаточном тепловыделении в отработавших тепловыделяющих элементах. Поэтому отвод остаточного тепловыделения в процессе транспортировки отработавшего топлива в хранилище без предварительной выдержки не представляет особых затруднений.

В настоящее время среди ядерных энергетических установок с графитовыми реакторами получили распространение реакторы с водным и газовым теплоносителями. Первые из них относятся к реакторам канального типа и нашли широкое применение в отечественной ядерной энергетике; газографитовые — реакторы корпусного типа. Они составляют основу ядерной энергетики Великобритании. В ряде стран, и прежде всего в Канаде, ядерная энергетика базируется на тяжеловодных реакторах.

Как уже отмечалось, графитовые реакторы с водным охлаждением составляют одно из направлений отечественной реакторной техники. На Первой АЭС, пущенной у нас в стране в июне 1954 г., установлен графитовый канальный реактор, охлаждаемый некипящей водой. Дальнейшим развитием этого типа реактора явились реакторы первого и второго блоков Белоярской АЭС, которые являются уже не только кипящими, но и с перегревом пара в реакторе. Последние явились прототипами реакторов большой мощности канального типа (РБМК), которые наряду с водо-водяными реакторами типа ВВЭР составляют в настоящее время основу развития ядерной энергетики Советского Союза.

1 В реакторах РБМК-1500 с помощью интенсификаторов теплообмена среднее массовое паросодержание увеличено почти вдвое.

Рис. 4.16. Общий вид реактора РБМК-1000:

1 — опорная металлоконструкция; 2 — индивидуальные водяные трубопроводы; 3 — нижняя металлоконструкция; 4 — боковая биологическая защита; 5—графитовая кладка, 6 — барабан-сепаратор; 7 — индивидуальные пароводяные трубопроводы; 8 — верхняя металлоконструкция; 9 —разгрузочно-загрузочная машина; 10 — верхнее центральное перекрытие; 11 — верхнее боковое перекрытие; 12 — система контроля герметичности оболочек твэлов; 13 — главный циркуляционный насос; 14 — всасывающий коллектор; 15 — напорный коллектор

Вертикальные технологические каналы (рис. 4.17), в которых на специальных подвесках размещаются ТВС (рис. 4.18), не только пронизывают всю активную зону, но и выходят за пределы верхней и нижней металлоконструкций реактора. Это позволяет разгрузочно-загрузочной машине (РЗМ) подсоединяться к верхнему торцу любого технологического канала и производить операции выгрузки отработавшей ТВС и загрузки свежей. Эти операции производятся на работающем реакторе без сброса электрической нагрузки.

Перегрузочная машина представляет собой вертикальный стальной цилиндр (скафандр), рассчитанный на полное давление теплоносителя в технологических каналах реактора.

Рис. 4.17. Технологический канал РБМК-1000:

1 — стальная пробка биологической защиты; 2, 11 — верхняя и нижняя металлоконструкции; 3, 12— концевые нержавеющие трубы технологического канала; 4— узел крепления нержавеющей трубы к корпусу технологического канала; 5 —подвеска ТВС; 6 — обойма; 7 — запорная пробка; 8 — разрезные упругие графитовые кольца; 9 — ТВС; 10—циркониевая труба (Zr+2,5Nb); 13— сильфонный компенсатор; 14 — сальниковое уплотнение

Рис. 4.18. Тепловыделяющая сборка РБМК-1000:

1— подвеска; 2 — штифт; 3 — переходник; 4 — хвостовик; 5 — твэл; 6 — несущий стержень; 7 — втулка; 8 — дистанционирующая решетка; 9 — концевая решетка; 10 — наконечник;

11— гайка; 12 — труба каркаса; 13 — ячейки дистанционирующей решетки

Высота скафандра, закрепленного в подвижной тележке специального перегрузочного моста, определяется полной высотой ТВС, включая подвеску. Ход перегрузочного моста и перегрузочной тележки закоординирован относительно каждого технологического канала.

Операции по перегрузке топлива производятся в следующей последовательности.

Заполненный конденсатом с температурой около 30 °С скафандр РЗМ стыкуется с каналом, подлежащим перегрузке. В скафандре устанавливается давление, равное давлению теплоносителя в технологическом канале. После разуплотнения технологического канала специально имеющимися для этого механизмами выравнивается давление в объемах скафандра и технологического канала. Предотвращение проникновения горячей воды и пара в полость скафандра осуществляется подачей специальными насосами небольшого количества конденсата через полость скафандра в технологический канал.

Герметичный скафандр, являющийся наиболее ответственной конструкцией РЗМ, снабжен исполнительными механизмами, выполняющими следующие операции: стыковку и герметичное соединение с головкой технологического канала; разгерметизацию и герметизацию канала с помощью специальной пробки; извлечение из технологического канала отработавшей ТВС вместе с подвеской и загрузку свежей; работу РЗМ на загрузочных и разгрузочных гнездах реакторного зала. После выгрузки отработавшей ТВС и загрузки свежей канал герметизируется, давление в скафандре сбрасывается до атмосферного, машина расстыковывается с каналом и направляется к месту выгрузки отработавших ТВС.

За сутки РЗМ способна производить пять операций по перегрузке технологических каналов на работающем без снижения мощности и не менее десяти на выключенном реакторе. Реально за время кампании, составляющей около трех лет, ежесуточно необходимо производить перегрузку двух технологических каналов. В стационарном режиме перегрузки топлива активная зона делится в радиальном направлении на две области: центральную, где поддерживается выравненное поле — плато, и периферийную. Кроме того, каждая область разбита на соответствующие ячейки периодичности, имеющие постоянный средний состав топлива и постоянную среднюю тепловую мощность. Подпитка свежим топливом с обогащением примерно 1,8% производится в периферийную область с последующей перестановкой в соответствующую ячейку центральной области. Таким образом, и в этих реакторах реализуется периодическая перегрузка топлива с перестановкой (движением) его от периферии к центру. Вследствие перегрузки топлива на работающем реакторе число перестановок п за кампанию велико, что дает заметный выигрыш в глубине выгорания по сравнению с одноразовой перегрузкой. Коэффициент неравномерности по радиусу в этих реакторах составляет примерно 1,1, а с учетом наложения неравномерности поля в пределах каждой ТВС, составляющей примерно 1,15, общий коэффициент kr=1,27. Коэффициент неравномерности энерговыделения по высоте в стационарном режиме перегрузки составляет kz=1,3.

Газографитовые реакторы являются представителями реакторов корпусного типа. В них так же, как и в реакторах типа РБМК, перегрузка топлива ведется на работающем реакторе без снижения мощности.

Исключением являются высокотемпературные газографитовые реакторы с призматическими ТВС, в которых перегрузка топлива ведется на выключенном реакторе через специальные шлюзы, расположенные на верхнем торце железобетонного корпуса. (Современные мощные газографитовые реакторы изготавливаются в корпусах из предварительно напряженного железобетона с интегральной компоновкой первого контура.)

Перегрузка газографитовых реакторов на ходу реализуется подобными, как и в РБМК, перегрузочными машинами, которые герметично стыкуются с соответствующим перегрузочным шлюзом и производят замену и перестановку ТВС. В них также выдерживается принцип перестановки (движения) топлива от периферии к центру, и поле энерговыделения в радиальном направлении заметно выравнивается. Коэффициенты неравномерности в них такого же порядка, что и в РБМК.

В высокотемпературных газовых реакторах с шаровыми твэлами с многократной циркуляцией последних через активную зону практически реализуется режим с непрерывной перегрузкой и непрерывным перемешиванием топлива по объему реактора. При этом в радиальном направлении стараются выравнять поле энерговыделения путем добавления свежих шаровых твэлов в периферию цилиндрической активной зоны. Благодаря этому реальный коэффициент неравномерности по радиусу может быть равен примерно 1,2.

Ядерная энергетика Канады базируется на тяжеловодных реакторах типа CANDU. Несмотря на то что в этих реакторах в качестве теплоносителя и замедлителя используется некипящая тяжелая вода, они являются представителями канальных реакторов. Основным конструктивным элементом реактора является цилиндрический бак-каландр, выполненный из нержавеющей стали. Бак от одного торца до другого пронизан трубами каландра. Трубы каландра, входящие в состав активной зоны, выполнены из материала, слабо поглощающего нейтроны,— сплава на основе алюминия. В трубах каландра с некоторым зазором размещаются технологические трубы, изготовленные из циркалоя. Тяжелая вода, выполняющая роль замедлителя, заполняет межкаландровое пространство бака и поддерживается при низкой температуре, не превышающей 70 °С. Теплоноситель — тяжелая вода прокачивается через технологические каналы, в которых размещаются ТВС. Особенностью реактора типа CANDU является горизонтальное расположение каналов. В качестве топлива используется двуокись природного урана.

Горизонтальное расположение каналов предопределило схему перегрузки ядерного топлива этих реакторов. Загрузка и выгрузка топлива (рис. 4.19) производятся двумя перегрузочными машинами, расположенными с противоположных торцов. Эти операции ведутся на работающем реакторе без сброса нагрузки. Машины стыкуются с каналом, уплотняются с ним, удаляют защитные пробки.

Рис. 4.19. Схема перегрузки реакторов типа CANDU:

1 — реактор; 2—топливный канал; 3 — торец канала; 4 — перегрузочная машина; 5 — загружаемая ТВС; 6 — выгружаемая ТВС

Затем одна из них подает ТВС в канал, проталкивает ее на длину ТВС (рис. 4.20), а другая с противоположного торца каландра принимает отработавшую ресурс ТВС. После этого герметизация канала с обоих торцов идет в обратном порядке, и машины стыкуются с очередным каналом для перегрузки.

Как видно, в этих реакторах реализуется режим перегрузки топлива периодическим передвижением ТВС от одного торца реактора к другому. Выравнивание энерговыделения достигается встречным проталкиванием ТВС в смежных каналах.