Во время работы синхронного генератора его обмотки и активная сталь нагреваются. Для того чтобы температура нагрева не превышала допустимых значений, все турбогенераторы выполняют с искусственным охлаждением.

По способу подачи охлаждающего вещества к нагретым обмоткам статора и ротора существуют две системы охлаждения генераторов — поверхностное (косвенное) и непосредственное или внутреннее охлаждение [11].

При поверхностном охлаждении охлаждающий газ (воздух или водород) с помощью вентиляторов, встроенных в торцы ротора, подается внутрь генератора и прогоняется через воздушный зазор и вентиляционные каналы. При этом охлаждающий газ не соприкасается с проводниками обмоток статора и ротора, и тепло, выделяемое ими, передается охлаждающему газу через значительный «тепловой барьер» (изоляция обмоток и сталь зубцов).

При внутреннем же охлаждении охлаждающее вещество (газ или жидкость) непосредственно соприкасается с проводниками обмоток генератора, минуя изоляцию и сталь зубцов.

Отечественные заводы изготовляют турбогенераторы с воздушным, водородным и жидкостным охлаждением.

Воздушное охлаждение.

Существуют две системы воздушного охлаждения: проточная и замкнутая.

При проточном охлаждении холодный воздух забирается извне, прогоняется через генератор и затем выбрасывается в машинный зал. Эту систему охлаждения применяют редко и лишь в генераторах небольшой мощности, до 2 МВ·А, так как в этом случае через генератор прогоняется все время свежий воздух, который быстро загрязняет изоляцию обмоток статора и ротора, что в конечном счете сокращает срок службы генератора.

При замкнутом охлаждении один и тот же объем воздуха циркулирует по замкнутому контуру. Нагретый воздух из генератора поступает в камеру горячего воздуха, проходит через водяной воздухоохладитель и через камеру холодного воздуха вновь возвращается в генератор.

Для восполнения потерь воздуха в результате утечек в камере холодного воздуха имеется дополнительный забор воздуха через двойные масляные фильтры.

У генераторов с воздушным охлаждением предусматривается устройство для тушения пожара водой.

Отечественные заводы изготовляют турбогенераторы с замкнутым воздушным охлаждением мощностью до 12 МВт включительно.

Поверхностное водородное охлаждение.

Генераторы с поверхностным водородным охлаждением имеют такую же систему вентиляции, как и при воздушном охлаждении, но вместо воздуха в генераторе циркулирует водород. Водородное охлаждение значительно эффективнее воздушного, и поэтому оно применяется в настоящее время во всех турбогенераторах мощностью 30 МВт и выше.

Водород как охлаждающий газ по сравнению с воздухом имеет ряд существенных преимуществ. Теплоемкость его в 14,35 раз больше теплоемкости воздуха, что обеспечивает более высокий коэффициент теплопередачи от нагретой поверхности (обмоток и активной стали) к охлаждающему газу. Это свойство водорода позволяет при неизменных размерах турбогенератора увеличить его номинальную мощность в 1,2— 1,7 раза, причем цифра 1,2 относится к избыточному давлению водорода в генераторе 0,05 кгс/см2 (0,005 МПа), а 1,7—к давлению 2,0 кгс/см2 (0,2 МПа). Значительно меньшая плотность водорода по сравнению с воздухом позволяет уменьшить вентиляционные потери в 8—10 раз, в результате чего к. п. д. генератора увеличивается на 0,8—1,0%. Отсутствие окисления изоляции в среде водорода при более высокой чистоте и меньшей влажности его по сравнению с воздушной средой повышает надежность работы генератора и увеличивает срок службы изоляции обмоток.

Рис. 2-1. Уплотнение вала турбогенератора.

а — кольцевого типа; б — торцевого типа; ← — движение масла;

--------- — движение водорода.

К достоинствам водорода относится и то, что он не поддерживает горения, поэтому в генераторах с водородным охлаждением можно отказаться от устройств пожаротушения.

Но водород, заполняющий генератор в смеси с воздухом (от 4,1 до 74%), образует взрывоопасную смесь, поэтому у машин с водородным охлаждением должна быть обеспечена высокая газоплотность корпуса статора с помощью масляного уплотнения вала, уплотнения токопроводов к обмоткам статора и ротора, уплотнения крышек газоохладителей, лючков и съемных щитов. Наиболее сложно оказалось выполнить надежные масляные уплотнения вала генераторов, которые работают на принципе масляной пленки, препятствующей утечке газа. Конструктивно они могут выполняться по-разному. На рис. 2-1 схематически показаны два типа масляных уплотнений вала: кольцевого (радиального) и торцевого (аксиального). В первом типе масляная пленка заполняет радиально-концентрический зазор между валом и уплотняющим вкладышем, а во втором уплотняющий вкладыш напоминает упорный подшипник осевого действия, причем масло подается между вкладышем и упорным диском вала.

Выпускавшиеся кольцевые уплотнения ввиду значительных зазоров имеют большой расход масла в сторону водорода и потому применяются только в генераторах, работающих с давлением водорода не более 1,1 кгс/см2 (0,11 МПа).

Уплотнения торцевого типа характеризуются сравнительно малым расходом масла в сторону водорода и применяются в генераторах, работающих с давлением водорода до 4 кгс/см2 (0,4 МПа).

Чем выше избыточное давление водорода, тем эффективнее охлаждение генератора и, следовательно, при одних и тех же размерах можно на большее значение увеличить номинальную мощность генератора. В современных турбогенераторах избыточное давление водорода достигает 4 кгс/см2 (0,4 МПа). Давление водорода выше этого значения экономически себя не оправдывает.

Генераторы с поверхностным водородным охлаждением могут при необходимости работать и с воздушным охлаждением, но при этом номинальная мощность их соответственно уменьшается. Перевод такого генератора с водородного охлаждения на воздушное и наоборот может производиться как во время работы, так и при остановленном генераторе (во время плановых и аварийных ремонтов).

Источником водорода на современных ТЭС являются электролизерные установки, в которых водород получают путем электролиза воды или водород привозят в баллонах с электролизных заводов.

Рис. 2-2. Принципиальная схема газового устройства водородного охлаждения.

1 — манометр; 2 — газоанализатор; 3 — электроконтактный манометр; 4 — блок регулирования и фильтрации; 5 — вентиль; 6 — углекислотный баллон; 7 — осушитель водорода; 8 — указатель жидкости; 9 — клапан давления водорода; 10 — водородный баллон; 11 — предохранительный клапан.

На рис. 2-2 показана принципиальная схема газового устройства водородного охлаждения.

При заполнении корпуса генератора водородом воздух сначала вытесняется инертным газом (обычно углекислотой) во избежание образования гремучей смеси. Углекислота под давлением из баллона 6 подается в нижний коллектор и, будучи тяжелее воздуха, постепенно заполняет корпус, вытесняя воздух через верхний коллектор и открываемый на время вытеснения воздуха вентиль Выпуск газа. После того как весь объем статора будет заполнен углекислотой, в верхний коллектор подают под давлением водород, который вытесняет углекислоту через нижний коллектор и открываемый вентиль Выпуск углекислоты. Как только вся углекислота будет вытеснена, вентиль Выпуск углекислоты закрывают и доводят давление водорода внутри корпуса статора до заданного значения. Вытеснение водорода производят углекислотой, которая затем вытесняется сжатым воздухом.

Автоматическое поддержание давления водорода в корпусе генератора осуществляется клапаном давления 9. Контроль максимального и минимального давления водорода производится взрывобезопасным электроконтактным манометром 3, установленным на панели газового управления. Автоматический контроль чистоты водорода осуществляется газоанализатором 2, и, кроме того, через определенные промежутки времени водород берут на химический анализ в лабораторию.

При снижении процентного содержания водорода ниже допустимого восстановление чистоты его осуществляется путем выпуска из генератора загрязненного водорода и добавления чистого водорода. Эта операция называется продувкой.

В целях осушки водорода, находящегося в генераторе, предусмотрен осушитель 7, заполняемый хлористым кальцием или силикагелем. Указатель наличия жидкости 8 вместе с токовым реле служит для подачи сигнала о появлении воды или масла в корпусе генератора.

Внутреннее водородное и жидкостное охлаждение.

Еще больший эффект по сравнению с поверхностным водородным охлаждением дает внутреннее или, как иногда его называют, форсированное водородное охлаждение, когда водород подается внутрь полых проводников обмоток ротора и статора. Первоначально внутреннее водородное охлаждение было применено для ротора, который в отношении нагрева является наиболее напряженной частью генератора. При этом имеются два способа охлаждения проводников обмотки ротора.

При выполнении охлаждения по первому способу (аксиальное) проводники обмотки ротора имеют корытообразную форму и образуют прямоугольные вентиляционные каналы, в которые и поступает охлаждающий газ. При втором способе охлаждающий газ, как показано на рис. 2-3, забирается из зазора с последующим выбросом уже нагретого газа обратно в зазор [8]. В этом случае проводники 1 обмотки ротора выполняются сплошными, прямоугольного сечения, а на боковых поверхностях их выфрезеровываются косые вентиляционные каналы 2. При работе генератора (при вращении ротора) охлаждающий газ поступает в заборное отверстие 3 и, проходя по косому вентиляционному каналу до дна паза 4, выходит уже с другой стороны паза (катушки) в другой косой вентиляционный канал и через выпускное отверстие 5 снова в зазор.

Рис. 2-3. Конструкция вентиляционного канала при многострунной системе самовентиляции в обмотке ротора с внутренним охлаждением.

а — продольный разрез; б и в — поперечные косые разрезы по пазу ротора.

При указанных способах внутреннего охлаждения ротора давление водорода в корпусе поддерживают обычно от 2 до 3 кгс/см2 (0,2—0,3 МПа).

На рис. 2-4 показана схема охлаждения турбогенератора ТВВ-200 мощностью 200 МВт, у которого обмотка статора имеет поверхностное водородное охлаждение, а проводники обмотки ротора охлаждаются водородом, забираемым из зазора машины и проходящим по косым вентиляционным каналам в пазу ротора с последующим выбросом нагретого газа снова в зазор, как показано на рис. 2-3. Кроме того, обмотка ротора в лобовых частях имеет полые проводники, в которые водород подается вентилятором через пространство под бандажом.

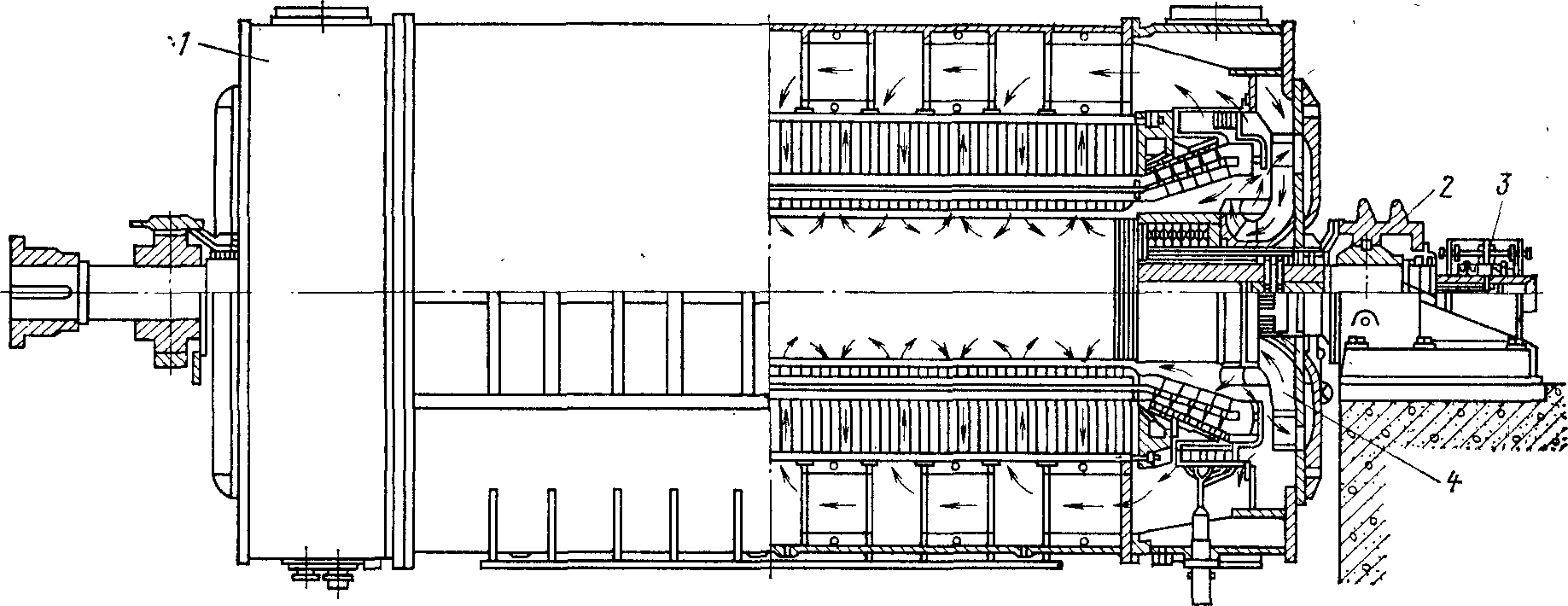

Рис. 2-4. Система охлаждения турбогенератора ТВФ-200 мощностью 200 МВт.

1 — вертикальный газоохладителей; 2— стояковый подшипник; 3 — контактные кольца; 4 — вентилятор.

Генераторы с внутренним водородным охлаждением на воздушном охлаждении работать не могут, так как обмотка, рассчитанная на форсированное охлаждение водородом, на воздушном охлаждении перегреется и выйдет из строя. Поэтому при появлении больших утечек водорода на генераторе, сопровождающихся глубоким и быстрым снижением давления водорода, генератор с внутренним охлаждением должен быть аварийно разгружен и отключен от сети с последующим снятием возбуждения. Включение в сеть отключенного генератора можно произвести лишь после отыскания и устранения утечек водорода и перевода его на водород (если для отыскания утечек он был переведен на воздух).

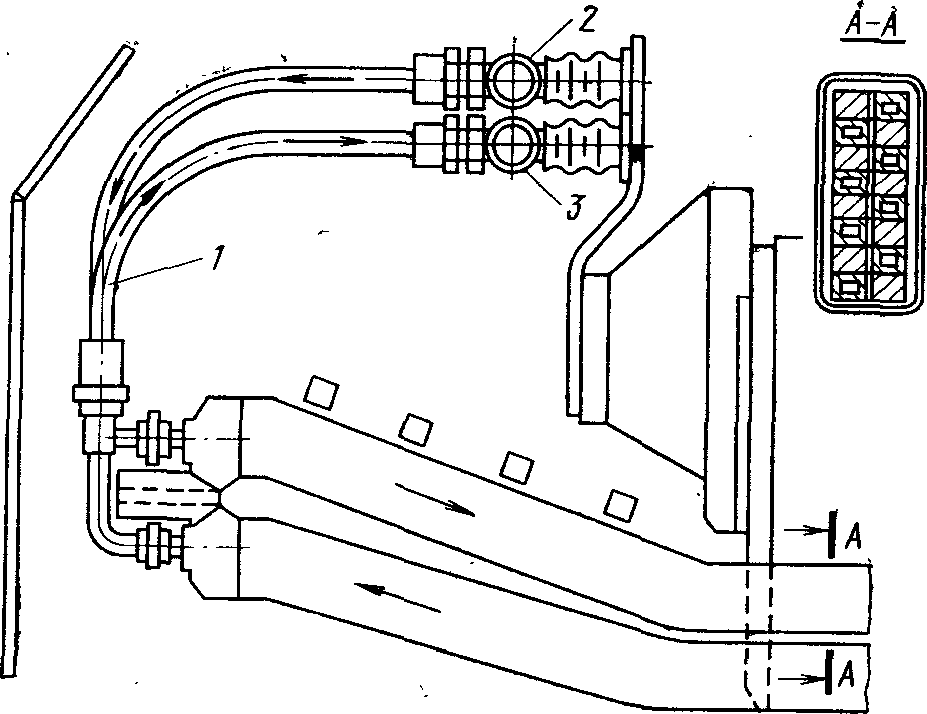

Рис. 2-5. Конструкция гидравлических соединений обмотки статора с жидкостным охлаждением.

1 — фторопластовый шланг; 2 — напорный коллектор; 3 — сливной коллектор.

При выполнении внутреннего жидкостного охлаждения генератора в качестве охлаждающей жидкости применяют дистиллированную воду или трансформаторное масло, которые обладают более высокой теплоотводящей способностью по сравнению с водородом и, следовательно, позволяют еще больше увеличить единичные мощности генераторов при сохранении предельных размеров их.

Дистиллированная вода как охлаждающее вещество по сравнению с маслом имеет значительно больше достоинств (более высокие теплоотводящие свойства, возможность сохранения обычной изоляции обмоток, пожаробезопасность), а поэтому в подавляющем большинстве генераторы выполняются с водяным охлаждением.

На рис. 2-5 показана конструкция гидравлических соединений обмотки статора с жидкостным охлаждением и дан разрез обмотки по одной параллельной ветви. Как видно из разреза, обмотка статора выполнена из сплошных и полых медных элементарных проводников прямоугольного сечения, по которым циркулирует вода. Питание обмотки водой осуществляется путем подвода ее к каждой параллельной ветви с помощью фторопластовых шлангов 1, обладающих высокой электрической прочностью и необходимой эластичностью.

Все гидравлические соединения выполнены с одного торца — со стороны турбины.

Выполнение внутреннего (непосредственного) охлаждения ротора турбогенератора связано с большими трудностями, особенно в части подвода воды к вращающемуся ротору.

Рис. 2-6. Турбогенератор ТГВ-500 мощностью 500 МВт.

а — общий вид турбогенератора; б — принципиальная схема охлаждения обмоток статора и ротора и стали магнитопровода.

На рис. 2-6 изображен турбогенератор ТГВ-500 мощностью 500 МВт, в котором обмотки статора и ротора охлаждаются водой, а сталь магнитопровода — водородом при давлении 3 кгс/см2 (0,3 МПа).

Холодная дистиллированная вода поступает по патрубку А в напорный кольцевой коллектор 1 и из него с помощью изолирующих шлангов 2 подводится к головкам 3 и стержням 4 обмотки статора генератора. Стержень обмотки сплетен из ряда групп транспонированных элементарных проводников, причем каждая группа состоит из одного полого и трех сплошных проводников. По трубчатым проводникам циркулирует дистиллированная вода, которая, нагревшись, поступает в сливной кольцевой коллектор 5, откуда по патрубку Б выходит во внешнюю систему.

Для охлаждения обмотки ротора холодная вода по патрубку В подводится через скользящее уплотняющее соединение в торце вала ротора 6 и через центральное отверстие поступает внутрь ротора 7. Затем через отверстие 8 вода поступает в каналы 9 проводников обмотки, уложенных в выфрезерованные пазы ротора, а затем, нагревшись,— в сливные каналы 10 и 11, откуда через радиальные отверстия вала ротора 12 выводится во внешнюю систему через патрубок Г.

Во внешней системе нагретая дистиллированная вода проходит через трубки теплообменника и, охладившись, вновь подается к обмоткам статора и ротора (со стороны возбудителя).

Внутри генератора циркуляцию водорода обеспечивают осевые вентиляторы 13, установленные на концах вала ротора. Холодный водород при этом прогоняется вентиляторами в зазор 14 и оттуда поступает в систему радиальных каналов 16 сердечника статора 15. Нагревшись, водород поступает в газовые охладители 17 и из них вновь к вентиляторам 13.

В результате высокоэффективной системы охлаждения турбогенератор ΊΤΒ-500 имеет размеры и массу даже несколько меньшие, чем ΊΤΒ-300 (см. табл. 2-1).

Изготовлен также опытный образец турбогенератора типа ТВМ-300 мощностью 300 МВт, в, котором применено непосредственное охлаждение обмоток и стали статора трансформаторным маслом, а обмоток ротора — водой.

Сравнение различных способов охлаждения.

Таблица 2-2

Система охлаждения турбогенератора | Увеличение мощности | |

отн. ед. | МВт | |

Воздушное | 1,0 | 30,0 |

Поверхностное водородное охлаждение при давлении 0,05 кгс/см2 (0,005 МПа) | 1,25 | 37,5 |

Поверхностное водородное охлаждение при давлении | 1,7 | 51,0 |

Непосредственное (внутреннее) охлаждение статора и ротора водородом | 2,7 | 81,0 |

Непосредственное охлаждение обмотки статора маслом и обмотки ротора водой | 3,6 | 108,0 |

Непосредственное охлаждение обмоток статора и ротора водой | 4,0 | 120,0 |

Как показывает опыт конструирования, испытаний и эксплуатации генераторов с различными системами охлаждения, последние в первую очередь влияют на эффективность охлаждения обмоток статора и ротора, а следовательно, и на единичные мощности генератора при тех же размерах.

Если, например, взять за основу турбогенератор мощностью 30 МВт и применить к нему различные способы и системы охлаждения, то ориентировочное возрастание его номинальной мощности при тех же размерах можно проследить по табл. 2-2 [5, 11].