ГЛАВА ШЕСТАЯ

СОБСТВЕННЫЕ НУЖДЫ ЭЛЕКТРОСТАНЦИЙ

6-1. ЭЛЕКТРОПРИВОД МЕХАНИЗМОВ СОБСТВЕННЫХ НУЖД

а) Общие сведения о собственных нуждах электростанций

Производство электрической и тепловой энергии на электростанциях всегда сопровождается расходом некоторой части электроэнергии для нужд самой электростанции. На современных тепловых электростанциях производственный процесс полностью механизирован с помощью многочисленных устройств, как правило, снабженных электроприводом. Совокупность всех этих устройств, обеспечивающих нормальную эксплуатацию станции, и называют собственными нуждами (с. н.). К с. н. станции относятся также освещение, отопление и бытовые нужды.

Механизмы и установки с. н. тепловых электростанций подразделяются на следующие группы:

- механизмы топливных складов и топливоподачи (разгрузочные краны, скреперы, перегружатели, транспортеры и др.);

- механизмы угледробильной установки и приготовления угольной пыли (грохоты, дробилки, угольные мельницы, питатели сырого угля, мельничные вентиляторы и др.);

- механизмы, обслуживающие котельные агрегаты (питатели угольной пыли, дутьевые вентиляторы, дымососы, питательные насосы, механизмы золоудаления и золоулавливания, мазутные насосы, если котлоагрегаты работают на мазуте и др.);

- механизмы, обслуживающие турбоагрегаты (конденсатные и циркуляционные насосы, насосы газоохладителей, масляные насосы и др.);

- механизмы теплофикационной установки — для ТЭЦ (сетевые насосы бойлерного устройства, насосы возврата конденсата и др.);

- вспомогательные механизмы главного корпуса (дренажные и пожарные насосы, вентиляторы производственных помещений, мостовые краны, лифты, задвижки на паро- и водопроводах, двигатель-генераторы для питателей угольной пыли, для заряда и подзаряда аккумуляторных батарей, резервные возбудители и др.);

- механизмы, обслуживающие вспомогательные цехи станции (химводоочистка, механические мастерские, масляное хозяйство, компрессорная установка и др.).

К электрооборудованию с. н. станции относятся все электродвигатели с их пускорегулирующими аппаратами, электроосвещение, источники питания (питающие линии и трансформаторы с. н. всех напряжений), силовая и осветительная сеть, распределительные устройства с. н. всех напряжений и установка постоянного тока.

В зависимости от функций, выполняемых отдельными механизмами с. н., их условно подразделяют на ответственные и неответственные.

Ответственными механизмами считаются те, остановка которых даже на короткое время вызывает снижение выработки электрической и тепловой энергии, ведет к остановке основных агрегатов станции, а в отдельных случаях приводит к порче основного и вспомогательного оборудования. К числу ответственных механизмов относят питательные, конденсатные и циркуляционные насосы, дутьевые вентиляторы и дымососы, вентиляторы первичного воздуха, питатели пыли, мазутные насосы, электроприводы задвижек, газоохладители генераторов, сетевые насосы, если сетевая вода применяется вместо циркуляционной и др.

Неответственными механизмами считаются те, кратковременная остановка которых не вызывает уменьшения выработки электрической и тепловой энергии. К ним относятся механизмы топливоподачи и топливоприготовления (при наличии промежуточных бункеров), компрессоры, вентиляторы помещения и др.

б) Привод механизмов собственных нужд и их механические характеристики

В настоящее время на электростанциях для механизмов с. н. применяется исключительно электропривод, так как по сравнению с другими двигателями электродвигатели более надежны, экономичнее в работе, компактнее, дешевле, просты в эксплуатации и позволяют сравнительно просто осуществить автоматизацию технологического процесса.

Учитывая возможность полного исчезновения напряжения на станции (при авариях в электрической части), некоторые из ответственных механизмов с. н. станции обычно резервируются паровым приводом (паровой турбиной). Таким приводом, например, оборудуются питательные насосы котлоагрегатов и часть циркуляционных насосов турбин. На современных крупных ГРЭС с мощными котлоагрегатами высокого давления в качестве рабочих питательных насосов применяют быстроходные турбонасосы, а в качестве пускорезервных — электронасосы, так как электропривод для таких насосов (мощность двигателей достигает 8000 кВт) вместе с устройством для регулирования производительности и из-за большого пускового тока становится менее экономичным и более громоздким.

Для привода механизмов с. и. преимущественно применяются асинхронные двигатели с короткозамкнутым ротором. По сравнению с двигателями других типов они являются более надежными, экономичными, простыми и дешевыми. Кроме того, у них отсутствуют какие-либо пусковые устройства и они имеют способность к самозапуску при восстановлении напряжения. Все перечисленные достоинства полностью искупают некоторые недостатки их (большие пусковые токи и невозможность регулирования частоты вращения). Асинхронные двигатели с фазным ротором на с. н. не применяют. Синхронные двигатели иногда применяются для привода циркуляционных насосов, а за последнее время начинают применяться для привода питательных насосов и барабанных мельниц на мощных ГРЭС.

Электродвигатели постоянного тока в системе с. н. применяются очень редко, так как они имеют существенные недостатки (высокую стоимость, малую надежность, сложность пуска и эксплуатации и необходимость установки специальных источников постоянного тока). Основным достоинством их является возможность плавного и экономичного регулирования частоты вращения в широких пределах. Поэтому они применяются на пылеугольных станциях для привода питателей пыли. В этом случае для питания их устанавливают выпрямители или двигатель-генераторы. Они применяются также и для привода резервных маслонасосов турбин, причем питание их производится от независимого источника тока — аккумуляторной батареи, чем обеспечивается надежное резервирование.

К приводу механизма с. н. предъявляются следующие требования:

- мощность электродвигателя должна обеспечивать работу механизма с полной производительностью;

- электромагнитный момент на валу двигателя должен обеспечивать разворот механизма до полной частоты вращения его;

- в некоторых случаях двигатель должен иметь регулирование частоты вращения и производительности механизма;

- форма исполнения двигателя и способ его охлаждения должны соответствовать условиям влажности, загрязненности и температуры окружающей среды.

К приводам ответственных механизмов предъявляется также требование в части способности их к самозапуску при восстановлении напряжения после его кратковременного снижения или полного исчезновения.

Устойчивая работа двигателей с. н. при различных эксплуатационных режимах (пуск, изменение нагрузки, кратковременные перегрузки, изменение напряжения и частоты в питающей сети, самозапуск) во многом зависит от правильного подбора механических характеристик механизмов и двигателей с. н.

Механические характеристики представляют собой зависимость момента сопротивления механизма и вращающего момента двигателя от частоты вращения агрегата.

В зависимости от механических характеристик все механизмы с. н. могут быть подразделены на две основные группы:

- механизмы, у которых противодействующий момент или так называемый момент сопротивления не зависит от частоты вращения, т. е.

![]() (6-1)

(6-1)

- механизмы, у которых момент сопротивления изменяется в зависимости от частоты вращения и может быть определен по формуле

![]() (6-2)

(6-2)

где .![]() —относительный момент сопротивления механизма; Мс — момент сопротивления, соответствующий данному режиму; Мн — номинальный момент сопротивления, соответствующий номинальному режиму; M*0=M0/Mн — относительный начальный момент сопротивления механизма при пуске (n=0), не зависящий от частоты вращения механизма; М0 — начальный

—относительный момент сопротивления механизма; Мс — момент сопротивления, соответствующий данному режиму; Мн — номинальный момент сопротивления, соответствующий номинальному режиму; M*0=M0/Mн — относительный начальный момент сопротивления механизма при пуске (n=0), не зависящий от частоты вращения механизма; М0 — начальный

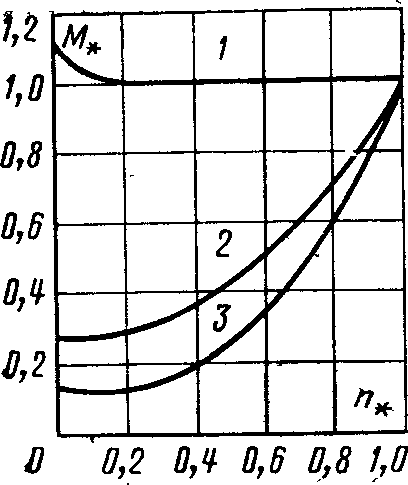

Рис. 6-1. Примерные характеристики моментов сопротивления механизмов с. н. 1 — шаровой мельницы; 2 — вентилятора; 3 — насоса.

момент сопротивления механизма;![]() —относительная частота вращения механизма в данном режиме; п — абсолютная частота вращения в данном режиме, об/мин; псин— синхронная частота вращения, об/мин; р — показатель степени, определяемый типом механизма и условиями его работы.

—относительная частота вращения механизма в данном режиме; п — абсолютная частота вращения в данном режиме, об/мин; псин— синхронная частота вращения, об/мин; р — показатель степени, определяемый типом механизма и условиями его работы.

Значение показателя степени для разных типов механизмов с. н. определяет различный характер изменения моментов сопротивления от частоты вращения. На рис. 6-1 приведены характеристики![]() для разного типа механизмов с. н.

для разного типа механизмов с. н.

У механизмов с постоянным моментом сопротивления показатель степени р=0. К таким механизмам относятся шаровые мельницы, угледробилки, ленточные транспортеры, шнеки, компрессоры и др. Начальный (пусковой) момент сопротивления этих механизмов несколько выше номинального за счет трения покоя (кривая 1). У механизмов с вентиляторным моментом сопротивления показатель степени р≈2. При этом момент сопротивления возрастает с увеличением частоты вращения. К этим механизмам относятся дымососы и дутьевые вентиляторы котлоагрегатов. Начальный момент сопротивления у них обусловливается усилиями, возникающими вследствие трения в подшипниках, и колеблется в пределах 0,1—0,2 (кривая 2). Наиболее многочисленной группой механизмов с. н. являются различные насосы, в большинстве своем центробежные, у которых показатель степени р=1-1,5. Начальный момент сопротивления у насосов обусловливается статическим напором и трением в подшипниках и колеблется от 0,1—0,3 для циркуляционных насосов до 0,5 для питательных насосов (кривая 3).

в) Асинхронные электродвигатели с короткозамкнутым и фазным ротором

Принцип действия асинхронных двигателей основан на взаимодействии вращающегося магнитного поля статора с током в роторе. Вращающееся магнитное поле статора пересекает стержни обмотки ротора и индуцирует в них токи, в результате чего создается вращающий электромагнитный момент, увлекающий ротор по направлению вращения магнитного поля статора.

Частота вращения асинхронного двигателя никогда не может достигнуть синхронной скорости (поэтому и название его асинхронный), так как в этом случае магнитный поток статора был бы неподвижен относительно ротора и вращающий момент был бы равен нулю.

Как указывалось выше, несмотря на недостатки, присущие асинхронным двигателям с короткозамкнутым ротором (большие пусковые токи и малые пусковые моменты), они благодаря многим преимуществам получили наибольшее распространение для привода механизмов с. н. тепловых электростанций.

Для улучшения пусковых характеристик у этих двигателей выполняются специальные конструкции обмоток ротора: две обмотки, пазы специальной формы и т. д. На рис. 6-2 схематично показаны различные конструкции этих обмоток.

У асинхронных двигателей с глубокими пазами (рис. 6-2, а) последние выполняются узкими (3—5 мм) и глубокими (до 50 мм) с медными стержнями. Наибольший эффект и улучшение пусковых характеристик получаются у двигателей с двумя короткозамкнутыми обмотками на роторе (рис. 6-2,б и в). Стержни верхней (пусковой) обмотки ротора выполняются из латуни и имеют меньшее сечение, чем стержни нижней (рабочей обмотки ротора, изготовляемой из меди).

Рис. 6-2. Различные конструкции короткозамкнутой обмотки ротора асинхронного двигателя.

а — обмотка с глубоким пазом; б и в — с двумя обмотками.

В процессе пуска двигателя, когда частота тока ротора близка к частоте сети, индуктивное сопротивление стержня нижней обмотки, расположенного на дне паза, значительно больше, чем верхнего (за счет повышенного потока рассеяния в нижней части паза), поэтому пусковой ток ротора проходит главным образом по верхней обмотке, обладающей сравнительно большим активным сопротивлением (за счет меньшего сечения). Это ведет к значительному уменьшению пускового тока и увеличению пускового момента.

При нормальной же работе, когда частота тока ротора весьма мала, индуктивные сопротивления обмоток ничтожны и ток ротора распределяется между обмотками обратно пропорционально их активным сопротивлениям, т. е. проходит главным образом по нижней (рабочей) обмотке, обладающей малым активным сопротивлением.

Электродвигатели с двойной обмоткой ротора применяются для привода механизмов с. н. с тяжелыми условиями пуска (большим моментом сопротивления).

Асинхронные электродвигатели с фазным ротором отличаются от короткозамкнутых тем, что у них в ротор закладывается обычная трехфазная обмотка, которая посредством контактных колец и щеток соединяется с пусковым или регулировочным реостатом. Благодаря этому пусковые характеристики у них лучше и имеется возможность некоторого регулирования частоты вращения (регулировочным реостатом). Но несмотря на эти преимущества асинхронные двигатели с фазным ротором имеют существенные недостатки. Они дороже короткозамкнутых двигателей и менее надежны в работе (слабое место — щетки, кольца и реостат). Кроме того, из-за наличия реостата исключается самозапуск двигателя, усложняется эксплуатация и автоматизация технологического процесса. В силу указанных недостатков эти двигатели в настоящее время на электростанциях не применяются, а установленные ранее заменяются на двигатели с короткозамкнутым ротором.

г) Влияние на работу асинхронных двигателей снижения напряжения и самозапуск двигателей собственных нужд

В связи с тем что вращающий момент на валу асинхронного двигателя пропорционален квадрату подведенного к его зажимам напряжения, т. е.![]() на его работу и условия пуска существенно влияет изменение напряжения питающей сети.

на его работу и условия пуска существенно влияет изменение напряжения питающей сети.

На рис. 6-3 показано несколько механических характеристик асинхронного двигателя с двойной короткозамкнутой обмоткой ротора при различных уровнях напряжения, подводимого к двигателю, и характеристика механизма с постоянным моментом сопротивления. Из приведенных характеристик видно, что при снижении напряжения примерно до 0,7U* двигатель продолжает устойчиво работать. При снижении напряжения в указанных пределах увеличивается лишь скольжение двигателя, и он несколько затормаживается. При некотором же значении напряжения, подведенного к двигателю, развиваемый им момент вращения может оказаться меньше момента сопротивления механизма (например, кривая![]() ) и двигатель остановится.

) и двигатель остановится.

То напряжение, при котором максимальный момент вращения двигателя становится равным моменту сопротивления механизма, называют критическим. Оно связано с максимальным моментом двигателя следующим выражением, отн. ед.:

![]() (6-3)

(6-3)

Если учесть, что для двигателей с улучшенной конструкцией ротора Ммакс.д колеблется от 1,8 до 2,5, то критическое напряжение составляет 0,75—0,64 номинального.

При глубоких снижениях напряжения вследствие к. з. или полного исчезновения напряжения на шинах с. н. частота вращения и полное сопротивление двигателей уменьшаются. После отключения к. з. и восстановления напряжения суммарный пусковой ток неотключившихся двигателей может оказаться настолько большим, что источник питания (например, трансформатор с. н.) не сможет обеспечить разворот двигателей или, иными словами, не сможет обеспечить самозапуск их. Под самозапуском понимают процесс подъема скорости частично затормозившихся или полностью остановившихся двигателей после восстановления напряжения без вмешательства эксплуатационного персонала.

Отличием самозапуска от обычного пуска являются, как правило: 1) пуск механизма, не успевшего остановиться; 2) разворот двигателя при нагруженном механизме и 3) одновременный разворот группы двигателей. Последние два отличия делают условия самозапуска более тяжелыми, чем условия пуска.

Для обеспечения самозапуска необходимо иметь такое напряжение сети, при котором момент вращения каждого из участвующих в самозапуске двигателей был бы больше момента сопротивления его механизма. Например, при механизме с постоянным моментом сопротивления двигатель при самозапуске не сможет развернуться даже при сравнительно небольшом понижении напряжения в питающей сети (рис. 6-3, кривая U*2=0,8). Однако, как правило, механизмы с. н. с постоянным моментом сопротивления в самозапуске не участвуют. Механизмы же с моментом, зависящим от частоты вращения, разворачиваются при более глубоких понижениях напряжения.

Опыт эксплуатации установок с. н. показывает, что при кратковременных перерывах питания двигатели с. н. надежно разворачиваются во время самозапуска, если напряжение в питающей сети поддерживается на уровне не менее 55—60% их номинального значения [28]. Поэтому суммарная мощность самозапускающихся двигателей должна быть такой, чтобы при их самозапуске напряжение в питающей сети не снижалось ниже указанного значения. Для этого в первую очередь должен обеспечиваться самозапуск ответственных механизмов, от которых зависит надежная и бесперебойная работа всей станции. Временное прекращение работы неответственных механизмов с. н. не отражается на работе станции. Поэтому в целях уменьшения суммарного пускового тока и тем самым повышения напряжения при самозапуске неответственные механизмы отключаются от сети с помощью релейной защиты при напряжении 60—65% номинального с выдержкой времени около 0,5 с.

д) Регулирование производительности механизмов собственных нужд

При изменении электрической или тепловой нагрузок станции приходится изменять производительность как основных ее агрегатов (котлоагрегатов и турбин), так и механизмов с. н. Для некоторых механизмов с. н. (например, циркуляционных насосов турбин) регулирование производительности необходимо при изменении внешних условий, например при изменении температуры охлаждающей воды. В связи с этим встает вопрос об экономичном ведении режима работы станции и снижении расхода электроэнергии на с. и., которое во многом зависит от способов регулирования производительности механизмов с. н.

На тепловых электростанциях регулирование производительности механизмов с. н. производится преимущественно дистанционным изменением положения задвижек, направляющих аппаратов или шиберов, а иногда ступенчатым или бесступенчатым изменением скорости агрегатов.

Регулирование задвижками заключается в большем или меньшем закрытии ими воздухо-, газо- и водопроводов, в результате чего изменяется рабочее сечение последних, а следовательно, и сопротивление движению воздуха, газа или жидкости. Вследствие этого изменяется производительность механизма, но при этом частота вращения его и характеристика остаются прежними. Поэтому мощность, потребляемая двигателем из сети, меняется мало, в результате чего при уменьшении производительности механизма уменьшается и его к. п. д.

Этот способ регулирования наиболее прост, но отличается малой экономичностью, и его не следует применять для регулирования производительности мощных механизмов, особенно если производительность их должна изменяться в широких пределах.

Регулирование направляющими аппаратами применяют главным образом для дымососов и вентиляторов котлоагрегатов, причем, как и в предыдущем случае, регулирование происходит без изменения частоты вращения двигателя и механизма.

В этом случае между входным отверстием и рабочим колесом вентилятора устанавливают направляющий аппарат, состоящий из ряда поворотных винтовых лопаток, шарнирно соединенных с внешним, охватывающим их кольцом. При повороте последнего лопатки поворачиваются, изменяя тем самым сечение для прохода газов, что приводит к уменьшению напора и к повышению к. п. д. и экономичности регулирования по сравнению с задвижками.

Регулирование изменением частоты вращения короткозамкнутого двига теля возможно путем: 1) изменения подведенного к двигателю напряжения; 2) изменения частоты тока и 3) применения двух- и многоскоростных двигателей. Первые два способа на станциях распространения не получили, а последний применяется в настоящее время для ступенчатого регулирования скорости мощных агрегатов (обычно дымососов, вентиляторов и циркуляционных насосов). Статор такого двигателя имеет две самостоятельные обмотки с разным числом полюсов. При подаче напряжения на первую обмотку двигатель имеет низшую частоту вращения (например, 500 об/мин). Для получения высшей частоты вращения (например, 600 об/мин) первая обмотка отключается и включается вторая обмотка. Этот способ регулирования применяют совместно с регулированием направляющими аппаратами и задвижками. Так как основное изменение производительности здесь происходит за счет изменения числа пар полюсов, этот способ регулирования экономичнее первых двух.

При небольшой мощности агрегата и необходимости получения широкого и плавного регулирования производительности (пылепитатели котлоагрегатов) применяются, как указывалось выше, двигатели постоянного тока со смешанным возбуждением.

Регулирование изменением частоты вращения механизмов при постоянной частоте вращения двигателей достигается тем, что вал двигателя соединяют с валом механизма посредством специальной муфты. В качестве муфт могут быть гидравлические и электромагнитные муфты. Последние не нашли применения на станциях, а гидромуфты применяют для регулирования производительности главным образом питательных насосов.

Основные достоинства гидромуфты — это возможность плавного и в широких пределах регулирования производительности механизмов при высокой

экономичности. Недостатки гидромуфт — громоздкость и высокая стоимость.

В настоящее время на мощных котельных агрегатах все более широкое применение получает система бесступенчатого регулирования (СВР), в которой частота вращения двигателей постоянного тока, использующихся в качестве привода питателей пыли, производится изменением напряжения на зажимах якоря двигателей с помощью дроссельно-выпрямительных преобразователей при постоянном возбуждении. Эта система позволяет исключить двигатель-генераторы в котельном цехе и громоздкие плоские контроллеры в цепи каждого двигателя, что значительно повышает надежность работы этого технологического узла и улучшает качество регулирования.

е) Расход электроэнергии на собственные нужды и пути его снижения

Расход электроэнергии на с. н. станций зависит от целого ряда факторов, основными из которых являются: тип и мощность станции, род топлива и способ его сжигания, параметры пара и степень механизации.

На тепловых электростанциях самым крупным потребителем электроэнергии являются с. н. котлоагрегатов. При одинаковой мощности турбогенераторов относительный расход электроэнергии на с. н. на ТЭЦ больше, чем на ГРЭС, так как производительность котельной ТЭЦ определяется выработкой не только электрической, но и тепловой энергии.

Чем выше теплотворная способность топлива (например, газ и мазут), тем меньше расходуется электроэнергии на его доставку, подготовку и сжигание. Твердое топливо наиболее экономично используется при сжигании его в пылевидном состоянии.

С повышением единичной мощности агрегатов и станции в целом относительный расход электроэнергии на с. н. уменьшается. При более высоких параметрах пара котлоагрегаты и турбины, как известно, работают экономичнее, следовательно, относительный расход топлива и электроэнергии на с. н. уменьшается.

Ориентировочно расход электроэнергии на с. н. для различного типа станций и рода сжигаемого топлива в процентах от вырабатываемой ими электроэнергии составляет:

ТЭЦ на пылеугольном топливе 10—14%

ГРЭС на пылеугольном топливе .. 5—8%

ТЭЦ на жидком и газообразном топливе 5—8%

ГРЭС на жидком и газообразном топливе 4—5%

Гидроэлектростанции 0,3—1,5%

Экономия электроэнергии, расходуемой на с. н. станции, имеет большое народнохозяйственное значение, так как экономия даже доли процента расхода ее на с. н. на всех электростанциях нашей страны освобождает в год сотни миллионов киловатт-часов электроэнергии, которую можно использовать для питания новых потребителей.

Снижения удельного расхода электроэнергии на с. н. можно добиваться следующими путями: правильным выбором мощности

двигателей и источников питания с. н. (трансформаторов и питающих линий) при проектировании; применением более экономичных способов регулирования производительности механизмов с. н.; оптимальным ведением режима работы основных агрегатов станции (котлов и турбогенераторов) с применением электронно-вычислительных машин; внедрением автоматизации производственных процессов; установлением технически обоснованных норм расхода электроэнергии на с. н. как по цехам станции, так и по видам технологического процесса (на подготовку топлива, тягодутьевым механизмам, на питательную воду и т. д.) и организацией систематического оперативного контроля за ходом выполнения установленных цеховых норм; реконструкцией и модернизацией технологического оборудования, связанной как с уменьшением расхода электроэнергии на с. н., так и с повышением производительности труда и оборудования; выявлением в процессе эксплуатации малозагруженных механизмов и двигателей и заменой их меньшей мощностью.

Большое значение в снижении удельного расхода электроэнергии на с. н. имеет также развертывание социалистического соревнования между сквозными вахтами эксплуатационного персонала и разработка плана мероприятий по экономии электроэнергии на с. н.