1.2.4. Методы и критерии оценки повреждения элементов паропроводов

Методы оценки скорости ползучести, длительной прочности и пластичности

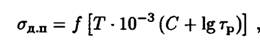

При инженерных расчетах сопротивляемость ползучести обычно оценивают суммарной деформацией за срок службы или скоростью ползучести, определяемой по формуле

(1-7)

(1-7)

За условный предел ползучести принимают напряжение, которое вызывает при определенной температуре заданную скорость ползучести на второй стадии процесса — стадии установившейся ползучести. В качестве условного предела ползучести используют также напряжение, вызывающее заданную суммарную остаточную деформацию за заданный промежуток времени.

За предел ползучести материалов паропроводов принимают напряжение, которое вызывает определенную (0,8-1,5%) остаточную деформацию за расчетный срок службы.

Помимо скорости ползучести способность металла сопротивляться разрушению при воздействии высокой температуры и напряжений характеризуется пределом длительной прочности — напряжением, приводящем к разрушению металла при данной температуре через определенный промежуток времени.

На основании теоретических исследований длительной прочности и анализа большого числа экспериментальных данных установлено, что между временем до разрушения при постоянной температуре тр и напряжением σ существует степенная зависимость.

Широко известен метод измерения жаропрочности металлов с помощью параметрической зависимости Ларсона-Миллера. В основу этого метода заложен экспоненциальный закон зависимости времени до разрушения от температуры при постоянном напряжении

![]() (1-9) где А — коэффициент; Q — кажущаяся энергия активации процесса разрушения; R — универсальная газовая постоянная; Т — абсолютная температура.

(1-9) где А — коэффициент; Q — кажущаяся энергия активации процесса разрушения; R — универсальная газовая постоянная; Т — абсолютная температура.

В соответствии с зависимостью Ларсона-Миллера предел длительной прочности σд.п представляется как функция параметра

(1.10) где С = 20 для сталей 12Х1МФ и 15Х1М1Ф.

(1.10) где С = 20 для сталей 12Х1МФ и 15Х1М1Ф.

Использование параметрической зависимости Ларсона-Миллера позволяет проводить для получения опережающих данных ускоренные испытания на длительную прочность при температурах, несколько превышающих рабочие. Обычно допускается превышение рабочей температуры на 30-40 °C, чтобы не допустить дополнительных превращений в металле (фазовых превращений, интенсивной коагуляции мелкодисперсных включений и т.п.), отсутствующих при рабочих температурах.

Экстраполяция результатов прямых испытаний на длительную прочность в логарифмических координатах обеспечивает несколько лучшее совпадение с экспериментом, чем экстраполяция по методу Ларсона-Миллера, представленного зависимостью (1.10).

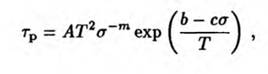

Из известных зависимостей времени до разрушения от напряжения и температуры хорошее совпадение с экспериментом обеспечивает уравнение, предложенное И. И. Труниным [23]:

(1-11) где б и с — константы, зависящие от материала.

(1-11) где б и с — константы, зависящие от материала.

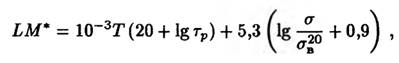

Для оценки времени до разрушения элементов паропроводов наиболее представительной является предложенная Ю. Л. Израилевым и А. Л. Лубны- Герцыком [58] обобщенная параметрическая зависимость Ларсона-Миллера, в которой, помимо напряжения, температуры и времени, учитываются действующие напряжения и механические свойства материалов паропроводов (временное сопротивление):

(1-12) где σ — действующее напряжение, МПа;— временное сопротивление разрыву при температуре 20°С, МПа.

(1-12) где σ — действующее напряжение, МПа;— временное сопротивление разрыву при температуре 20°С, МПа.![]()

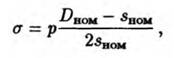

Величина σ определяется по формуле:

(1-13) где р — давление внутри трубы, МПа; Dном и sном — номинальные наружный диаметр и толщина стенки трубы, мм.

(1-13) где р — давление внутри трубы, МПа; Dном и sном — номинальные наружный диаметр и толщина стенки трубы, мм.

Как показали статистические данные (см. разд. 1.4.), разрушение гибов из стали 12Х1МФ происходит преимущественно при LM* > 20.

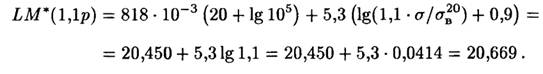

Проверка на численных примерах изменения параметра LM* в зависимости от изменения температуры, времени наработки и напряжения (давления среды) показала, что при исходных значениях величин: t = 545 °C (818 К);

![]() этот параметр равен:

этот параметр равен:

![]()

Далее проследим изменение параметра LM* при определенных изменениях температуры, времени или давления.

Пример 1. Увеличим температуру на 10 °C. Тогда ![]()

Пример 2. Оставим температуру исходной, но увеличим время в 2 раза. Тогда

![]()

Видим, что значение LM* из примера 2 практически совпадает с его значением из примера 1, т. е. увеличение температуры на 10 °C эквивалентно увеличению вдвое времени эксплуатации.

Пример 3. Оставим температуру и время эксплуатации исходными, но увеличим на 10% давление р, которому пропорционально напряжение. Тогда

Последнее значение LM* практически совпадает с его значением из примера 2, т. е. увеличение давления на 10% равноценно увеличению времени эксплуатации вдвое или температуры на 10 °C.

Полученный результат позволяет рекомендовать при повреждении элементов паропроводов из-за стационарной ползучести следующее простое правило:

изменения температуры на 10 °C. напряжений на 10% и времени до разрушения в 2 раза дают практически одинаковый результат*.

*Метрология приведения параметров исчерпания ресурса металла к их базовым (условным) значениям — см. прил. 1.

Наряду с высокой длительной прочностью и сопротивлением ползучести весьма важным показателем живучести паропроводов из сталей 12Х1МФ и 15Х1М1Ф является их длительная пластичность. Элементы паропроводов из этих сталей, обладающие высокой длительной пластичностью, существенно увеличиваются в размерах до наступления разрушения. Это служит сигналом, предупреждающим об опасном состоянии данных элементов.

Применительно к паропроводам ТЭС для прямых участков труб из стали 12X1 МФ допускается увеличение наружного диаметра вследствие ползучести на 1,5%, а для прямых участков из стали 15Х1М1Ф с меньшей длительной пластичностью — на 1%. Для гибов, в которых вследствие технологического процесса изготовления наблюдается овальность и уменьшается толщина стенки в месте растянутых при гибке волокон, допускается остаточная деформация на прямых участках не более 0,8%.

Таким образом, при расчетной оценке ресурса элементов паропроводов, работающих в условиях ползучести, необходимо учитывать возможность их внезапного хрупкого разрушения. В первую очередь, это относится к металлу, имеющему в структуре продукты перекристаллизации. При приближении к критическому времени разрушения происходит резкая деградация пластических свойств такого металла [53].

С точки зрения прочности и отсутствия охрупчивания при высокой температуре особенно нежелательно наличие дуплекс-структуры — сосуществование крупных и мелких зерен [59, 60]. При фиксированном уровне зернограничной сегрегации уменьшение размера зерен, как правило, приводит к значительному ослаблению охрупчивания металла [59]. В [61] отмечается большая роль поверхностных слоев металла в сопротивлении ползучести. Так, поверхностная обработка металла кислородом (создание защитных оксидных пленок) привела к снижению скорости ползучести, примерно, в 2 раза.

Эффективным способом упрочнения поверхности паропроводов и снижения скорости ползучести может быть электроискровое легирование, несмотря на его малую производительность.

По-видимому, большие возможности имеет предложенный А.М. Паршиным [62] метод так называемого программного упрочнения. Весьма перспективным является метод повышения живучести гибов паропроводов путем удаления части наиболее повреждаемого поверхностного слоя металла [63]. Более подробно перечисленные методы повышения живучести гибов паропроводов рассматриваются в разд. 1.5.