Создание нормативной технологии нестационарных режимов моноблока 300 МВт с турбиной К-300-240 ЛМЗ

Перепускные трубы высокого давления

Величина допустимой скорости прогрева вторых перепускных труб (15 оС/мин) была принята в качестве нормативной для дубль-блоков 300 МВт

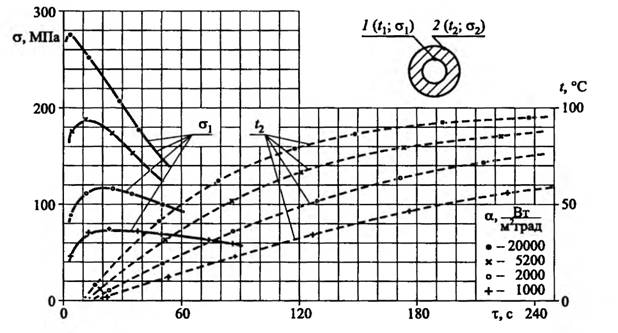

Рис. 2.19. Процесс изменения максимальных упругих напряжений в перепускных трубах высокого давления турбины К-300-240 ЛМЗ: 1 — зона максимальных напряжений (внутренняя поверхность); 2 — зона контроля температуры (наружная поверхность), σ1, σ2 — максимальные упругие температурные напряжения на внутренней и наружной поверхностях пароперепускной трубы; t1, t2 — температура внутренней и наружной поверхностей с большим запасом на основании предварительной оценки. Создание нормативных материалов для моноблоков потребовало более тщательной оценки допустимой скорости прогрева, так как названная выше предельная величина приводит к существенному усложнению технологии пусков моноблока из горячего состояния.

Для решения сформулированной задачи принято условие ограничения максимальных температурных напряжений в перепускной трубе величиной (0,7-0,8)σ0,2. Предел текучести стали 12Х1МФ при комнатной температуре равен 280 МПа* и незначительно изменяется в диапазоне от 20 до 520 °C.

В качестве допустимой величины температурных напряжений принято [σ] < 200 МПа.

* Фактические свойства труб из стали 12Х1МФ значительно выше указанной величины. По статистическим данным ЦКТИ лишь 2% труб имеют предел текучести 250-300 МПа, 2-3% — 300-350 МПа, а у остальных σ0,2 > 350 МПа.

Прежде чем определять зависимость величины напряжений в стенке трубы от скорости прогрева ее наружной поверхности (рис. 2.19), следует заметить, что однозначная связь этих величин существует только при квазистационарном режиме. Расчет напряжений при прогреве трубы 0168 X 35 мм с постоянной скоростью позволил получить эту связь для максимальных напряжений на внутренней поверхности σ [МПа] — 33,3 dt/dr [град/мин]. Отсюда может быть получено допустимое значение скорости при длительном прогреве dt/dr = 60 град/мин.

Однако при резком изменении температуры греющего пара (например, после открытия соответствующего регулирующего клапана) соотношение максимальных напряжений в трубе и скорости прогрева наружной поверхности может быть иным и зависит от условий теплообмена внутри трубы (рис. 2.19). При этом важно учесть, что максимальная, измеренная в эксплуатации (или при проведении исследований), скорость прогрева может оказаться ниже действительно максимальной из-за малой продолжительности процесса и дискретной записи информации. Измерение температуры наружной поверхности трубы с интервалом 2 мин (как это было в наших опытах и осуществляется в эксплуатации) не позволяет «увидеть» истинную максимальную скорость прогрева.

С учетом этого замечания была построена связь измеренной в опыте скорости прогрева с максимально возможной при этом величиной напряжений на внутренней поверхности перепускной трубы (рис. 2.20).

Рис. 2.20. Допустимые скорости прогрева перепускных труб высокого давления после открытия РК (интервал измерения температуры — 2 мин). Максимальные напряжения на внутренней поверхности трубы < К (dt/dτ)изм

Перепускные трубы за I и II регулирующими клапанами

Наибольшие скорости прогрева труб наблюдались при развороте ротора сразу после толчка и при выходе на холостой ход. Если принять для верхней оценки возможных напряжений наибольшее значение расхода пара через одну трубу 20 т/ч (холостой ход при нормальном вакууме или п = 800 об/мин при вакууме 500 мм рт. ст.) и, соответственно, коэффициент теплоотдачи а = 1600-1800 Вт/м2град, то измеряемая скорость прогрева dt/dr = 32- 33 °С/мин гарантирует допустимый уровень напряжений в перепускных трубах за I и II регулирующими клапанами (рис. 2.20).

В проведенных пусках из горячего состояния измеренная скорость прогрева этих труб не превышала 22-23 °C/мин, несмотря на быстрый разворот ротора, высокое давление перед турбиной и нормальный вакуум (рис. 2.21).

При пусках из неостывшего состояния по отработанной технологии со снижением давления и ухудшенном вакууме скорость прогрева не превышала 10-12 °С/мин. Даже в опыте, проведенном с быстрым разворотом ротора без ухудшения вакуума, скорость прогрева не превысила 25-30 °C/мин (рис. 2.22). Это произошло при п = 3000 об/мин, когда уже открылись клапана 3-7 и расход пара через первые две трубы был намного ниже принятого в расчете, а следовательно, были ниже значения коэффициента теплоотдачи и выше — допустимые скорости прогрева (рис. 2.20).

Следует отметить, что проведенная оценка сделана с запасом, так как при плавном (за 7-8 мин) развороте ротора до п = 800 об/мин, рекомендуемом для пусков из неостывшего состояния, действительные расходы пара после толчка намного ниже принятых в расчете.

Перепускные трубы за III—VII регулирующими клапанами

Когда открываются эти клапана, весь расход пара распределяется на 6 или более перепускных труб. Поэтому, если III и IV клапана открываются при развороте или на холостом ходу (нормативная технология обеспечивает полное открытие всех регулирующих клапанов на этом этапе), предельное значение расхода через одну трубу 7 т/ч. Этим условиям соответствует коэффициент теплоотдачи а = 650-700 Вт/м2-град и допустимая скорость прогрева dt/dr = 44 °С/мин (рис. 2.20).

В проведенных пусках из неостывшего состояния (24.09.73, 10.04.72) измеренная скорость прогрева труб за III-VII клапанами не превышала 10-12 °С/мин, в пуске 16.03.72 (без снижения давления) — 20 °С/мин, а при пуске 05.11.73 (без ухудшения вакуума) — 25 °С/мин (рис. 2.22).

Рис. 2.21. Основные характеристики процесса прогрева вторых перепускных труб высокого давления турбины К-300-240 ЛМЗ при пусках из горячего состояния: (а) пуск 27.02.72; (б) пуск 16.03.72; (в) пуск 10.04.72; (г) пуск 23-24.09.73

Рис. 2.22. Основные характеристики процесса прогрева вторых перепускных труб высокого давления турбины К-300-240 ЛМЗ при пусках из неостывшего состояния:

(а) пуск 27.02.72; (б) пуск 16.03.72; (в) пуск 10.04.72; (г) пуск 23-24.09.73

Однако при пусках из горячего состояния регулирующие клапана III-VII открываются только при включении генератора в сеть. При этом расход пара через турбину несколько больше и при нагрузке 30-40 МВт максимальный расход через одну трубу может достигать 14 т/час (при пуске на 6 открытых клапанах). Соответствующее значение коэффициента теплоотдачи α= 1100— 1200 Вт/м2-град и допустимая скорость прогрева dt/dr = 37 °С/мин. В проведенных пусках из горячего состояния измеренные значения скорости прогрева этих труб за клапанами III-VII не превышали 30 °С/мин.

Прогрев холодных перепускных труб

Следует отдельно рассмотреть возможность возникновения напряжений при резком прогреве перепускных труб с конденсацией пара на внутренней поверхности. Такой прогрев возможен на первом этапе пусков из холодного и неостывшего состояний, при которых температура перепускных труб перед пуском равна, соответственно, 25 и 50-120 °C. Опыт показывает, что давление за регулирующими клапанами при п — 200 об/мин не превышает 0,2 МПа (температура насыщения ~ 120 °C), а величина теплового удара равна, соответственно, 100 и 70 °C. Анализ условий теплообмена в этом случае показывает, что с учетом теплового сопротивления тонкой пленки конденсирующейся влаги коэффициент теплоотдачи от пара к внутренней поверхности трубы не может быть больше 15000-18000 Вт/(м2-град). Расчет температурного поля и напряжения в трубе при тепловом ударе и α= 20000 Вт/(м2-град) показал, что максимальные сжимающие напряжения равны 274 и 192 МПа для пусков из холодного и неостывшего состояний. Несколько более высокое значение σ при пусках из холодного состояния также можно считать приемлемым (с учетом малого числа таких режимов).

Анализ температурного режима корпусов регулирующих клапанов и пароперепускных труб высокого давления

Возможность применения новой технологии нагружения в значительной степени определяется температурным режимом РК и пароперепускных труб (ПТ) за ними. По новой технологии после включения генератора в сеть три регулирующих клапана ЦВД турбин (5, 6 и 7) остаются закрытыми до нагрузки 200-240 МВт. Однако, несмотря на это, можно ожидать, что в процессе нагружения закрытие РК и ПТ будет продолжаться.

Рис. 2.23. Система первых и вторых «перепускных» труб высокого давления турбины К-300-240 ЛМЗ

Прогрев паровых коробок клапанов должен идти за счет конденсации свежего пара в соответствии с повышением его давления. Перепускные трубы за этими клапанами также будут прогреваться за счет конденсации пара — при повышении давления в камере регулирующей ступени. Сверх температуры насыщения нижние и подъемные участки ПТ будут прогреваться перетечками пара через объединенную систему дренажей (рис. 2.23), дополнительный прогрев опускных участков ПТ возможен за счет естественной конвекции. Изучение режима прогрева этих деталей, оценка «отставания» в процессе нагружения температуры корпусов РК5-7 и ПТ за ними от температуры РК1-4, а также анализ их температурного состояния после открытия клапанов составляли одну из наиболее важных частей исследования новой технологии.

Рассмотрим прогрев этих деталей на примере пуска блока 20.05.74 после 2 сут. простоя. К началу пусковых операций температуры РК и ПТ были на уровне 70-90 °C. Предварительный прогрев клапанов и перепускных труб проводился по типовой технологической схеме. При подготовке тракта высокого давления к подаче пара в ЦВД турбины корпуса регулирующих клапанов прогрелись до 200-220 °C за счет конденсации свежего пара с давлением 2 МПа. Все семь РК полностью открылись при повышении частоты вращения до 800 об/мин. При номинальной частоте вращения полностью закрылись РК5-7 и, частично, клапана 3 и 4. Для гарантированного плотного закрытия клапанов 5-7 после включения генератора в сеть РКЗ и 4 были специально оставлены частично прикрытыми. Плотность закрытия РК5-7 при последующем нагружении блока подтверждается остыванием участков перепускных труб за ними.

В процессе нагружения блока паровые коробки открытых РК1-4 и перепускных труб за ними прогревались в темпе повышения температуры свежего пара, почти не отставая от нее. Паровые коробки закрытых РК5-7 плавно прогревались в темпе повышения температуры насыщения при давлении свежего пара, опережая ее на 20-30 °C. По-видимому, это опережение связано с влиянием перетечек пара вдоль штоков клапанов.

Различные участки перепускных труб за закрытыми РК прогревались одинаково. Температуры участков этих ПТ вблизи дренажей и подъемных участков перед турбиной в процессе нагружения почти не отличаются от температуры ПТ за открытыми РК1-4. Опускной участок ПТ за закрытым РК5 на начальном этапе нагружения несколько остывает; однако его температура не опускается ниже температуры насыщения при давлении в камере регулирующей ступени, а начиная с нагрузки ~ 150 МВт даже возрастает, следуя за температурой насыщения. Полученные результаты подтвердили правильность исходных предположений об условиях прогрева перепускных труб за закрытыми РК.

К моменту открытия РК5 при N ~ 200 МВт его паровая коробка прогревалась до 400 °C, а температура свежего пара в это время достигла 580 °C. Несмотря на столь высокую температуру пара и быстрое нагружение на этом этапе опытного пуска блока (5 МВт/мин), измеренная разность температур по толщине стенки паровой коробки после открытия РК5 не превысила 68 °C. Наибольшая скорость прогрева наружной поверхности при этом составила 5 °С/мин. Эти величины не превышают значений, которые наблюдаются при пусках блока по общепринятой технологии. Например, скорость прогрева РК1 и 2 в этом же пуске блока (20.05.74) на этапе выхода на холостой ход турбогенератора достигала 5 °С/мин.

Температура опускного участка за РК5 перед его открытием была равна 330 °C. При открытии клапана скорость прогрева этого участка перепускных труб не превысила 20 °C/мин. Рассмотренный режим прогрева перепускных труб при гарантированной плотности РК5, большой скорости нагружения блока и почти номинальной температуре свежего пара в момент открытия РК является предельно жестким для трубы, расположенной за закрытым на первом этапе нагружения клапаном.

Таблица 2.1. Характеристика прогрева РК и ПТ при «развороте» турбины на различных этапах пусков

Таблица 2.2. Характеристика прогрева РК и ПТ при открывании РК5 различных этапах пусков

В других пусках, проведенных с новой технологией нагружения на разных блоках Костромской ГРЭС после простоя в резерве от 9 до 88 ч, наблюдался аналогичный описанному выше температурный режим (табл. 2.1 и 2.2):

• прогрев паровых коробок закрытых вначале регулирующих клапанов и опускных участков перепускных труб за ними на начальном этапе нагружения проходил в соответствии с ростом температуры насыщения свежего пара, несколько опережая ее, и пара в камере регулирующей ступени;

- уровни температуры этих элементов к моменту открытия клапанов, независимо от их начального теплового состояния, составляли, соответственно, 400-420 и 330-340 °C;

разность температур по толщине стенок паровых коробок РК и скорость прогрева перепускных труб после открытия клапанов не превышали, соответственно, 52-68 °C и 20-23 оС/мин.

Анализ материалов проведенных опытных пусков блока позволяет высказать несколько дополнительных соображений относительно условий прогрева РК и ПТ при нагружении по новой технологии.

- Регулирующий клапан 5 и перепускная труба за ним при новой технологии нагружения находятся в более тяжелых условиях, чем РК6 и 7. Регулирующий клапан 6 открывается при 240 МВт, т. е. позже, чем РК5, и, следовательно, прогревается до более высокой температуры даже при такой же плотности, какую имел РК5, исследованный на блоке 5 Костромской ГРЭС. Интенсивный прогрев закрытого РК7 обусловлен тем, что его паровая коробка через два подводящих патрубка связана с обоими стопорными клапанами турбины, между которыми (через корпус РК7) существует постоянный переток пара из-за неизбежного различия сопротивлений ниток главных паропроводов блока; особенно наглядно это положение иллюстрирует температурный режим РК7 на этапе прогрева главных паропроводов блока (табл. 2.1 и 2.2).

- Некоторая эксплуатационная неплотность регулирующих клапанов, допускаемая ПТЭ, может лишь улучшить температурное состояние РК5-7 и перепускных труб за ними, перед их открытием в процессе нагружения блока. Так, например, при пуске блока 20.05.74 (табл. 2.1 и 2.2) небольшая неплотность РК6 заметно сказалась после повышения давления свежего пара до 70 кгс/см2: температура опускного участка перепускной трубы за РК6 перестала снижаться, а в дальнейшем стала быстро расти, существенно опережая рост температуры насыщения при давлении в камере регулирующей ступени.

- При пуске блока из горячего состояния с закрытыми дренажами перепускных труб (табл. 2.1 и 2.2) после толчка ротора наблюдалось резкое захолаживание перепускных труб за закрытыми РК5 и 6. Захолаживание было связано с выталкиванием конденсата из остывшего коллектора дренажей под действием перепада давления между перепускными трубами за открытыми РК1 и 2 и закрытыми РК5 и 6. Это наблюдение еще раз подтверждает обязательность выполнения требований по открытию дренажей перепускных труб перед подачей пара в турбину при всех пусках блока на операторном режиме независимо от исходного теплового состояния.

- Надежность регулирующих клапанов и перепускных труб за ними при нагружении по новой технологии, равно как и при пуске по традиционной технологии, может быть существенно улучшена оптимизацией характеристик их естественного остывания. Как известно, качество изоляции этих деталей турбины на действующих блоках весьма низкое. Так, например, большие разности температур (до 170-190 °C) наблюдаются по ширине фланцев пароперепускных труб за РК, даже при малых скоростях их прогрева.

Это обусловливается низкой начальной температурой фланца при пусках из неостывшего состояния: 70-80 °C после 2 сут простоя блока. После квалифицированного восстановительного ремонта изоляции этой детали при капремонте блока 3 температура фланца перепускной трубы через двое суток простоя блока снижалась лишь до 250 °C. При последующем пуске блока разность температур по ширине фланца не превышала 90 °C. Подводя итог наблюдений и анализа полученных результатов, можно сделать следующий вывод: в целом, надежность температурного режима корпусов РК и перепускных труб за ними при новой технологии нагружения остается на том же уровне, что и при традиционном нагружении блока — с полностью открытыми после включения в сеть регулирующими клапанами турбины. Упрощенный расчет переходных тепловых режимов элементов блока ТЭС приведен в прил. 4, описание режимов пуска дубль-блоков 300 МВт с котлами ТГМП-114 по моноблочной технологии приведено в прил. 5.