Отраслевой метролого-технологический комплекс предназначен для создания образцов и эталонов микроповреждений и макродефектов в паропроводных гибах, сварных соединениях, литых корпусах, крупном крепеже и роторах турбин.

Испытания в ОМТК позволяют уточнять фактический индивидуальный срок жизни наиболее ответственных элементов оборудования и совершенствовать технологии их контроля, восстановления и определения живучести.

Отраслевой метролого-технологический комплекс состоит из четырех самостоятельных комплексов. Первый из них (ОМТК-1) предназначен для испытаний элементов паровых турбин. На двух других (ОМТК-2.1 и ОМТК-2.2) проводятся испытания паропроводных гибов с наружным диаметром до 325 мм и их сварных соединений.

На комплексе ОМТК-3 планируется проведение испытаний корпусов крупной арматуры. Ниже кратко охарактеризованы основные особенности ОМТК-2.1, предназначенного для испытаний паропроводных гибов и их сварных соединений до разрушения, в том числе с периодическим восстановлением живучести. Приводятся также результаты испытаний.

Контроль металла гибов и сварных соединений в исходном состоянии

В качестве материалов для изготовления опытных элементов были взяты четыре гиба паропроводных труб из стали 12X1 МФ типоразмера 0159 х 18 мм. Радиус гибов составлял 600 мм, угол — 90°.

Гибы выбирали из состава демонтированных при реконструкции котла ТГМП-314 энергоблока ст. №8 Костромской ГРЭС пароперепускных трубопроводов от пароохладителя 2-й ступени до конвективного пароперегревателя высокого давления. До демонтажа указанные паропроводы находились в эксплуатации в течение 146 889 ч при средней температуре 466 °C и давлении 26 МПа.

При изготовлении опытных элементов выполнялись все необходимые требования НТД по сварке, термообработке и контролю трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций [110, 241, 68], а также «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды» [242].

При выполнении сварочных работ использовался способ сварки с подкладным кольцом и предварительным подогревом. Ультразвуковой контроль сварных соединений проводился дефектоскопом УД2-12 в соответствии с ОП 501 ЦД-97.

До проведения стендовых испытаний был выполнен комплекс исследований и испытаний металла опытных элементов.

Как показал химический анализ металла гибов, его состав в основном соответствовал требованиям действующих ТУ 14-3-460-75 [16]. Количество углерода и ванадия в металле находилось на среднем уровне, а отношение ванадия к углероду не превышало двух.

Содержание хрома и марганца в металле всех гибов было близко к верхнему пределу. Количество молибдена в металле гибов 5 и 5' — около нижнего предела, в металле гибов 1 и 3 — меньше этого предела.

Сравнивая результаты контроля химического состава металла разных гибов, можно отметить, что отклонения по содержанию углерода, хрома и ванадия не превышают 0,03%, марганца и молибдена — 0,12%.

Таблица 5.7. Результаты механических испытаний образцов металла гибов из стали 12Х1МФ ОМТК-2.1

Учитывал, что полученные отклонения для разных гибов находятся в пределах ошибки определения, можно сделать заключение о близком составе металла разных гибов, выбранных для испытаний.

Результаты исследования механических свойств металла представлены в табл. 5.7. Как видно из этой таблицы, механические свойства металла прямых участков всех гибов при комнатной температуре удовлетворяют требованиям действующих технических условий и незначительно различаются между собой.

Металлографический анализ проводился методом оптической микроскопии при увеличениях Х100 и х500 на микрообразцах, выбранных из растянутых зон гибов, примыкающих к прямым участкам. В результате анализа установлено, что микроструктура металла гибов 1 и 3 до испытаний соответствовала 4-му баллу шкалы сдаточных микроструктур (приложение к ТУ 14-3-460-75) — рис. 5.3. При этом перлита в структуре содержалось около 20%. Он имел пластинчатое строение. Поле большинства ферритных зерен было чистым, карбиды располагались, в основном, по границам зерен. Металл гибов 5 и 5' имел микроструктуру 5-го балла с содержанием перлита около 15% (рис. 5.3).

Микротвердость феррита в металле всех гибов находилась на уровне 1600-1700 МПа, микротвердость перлита составляла 2100-2200 МПа.

Перед испытаниями методом УЗК проводили измерения толщины стенки в растянутой, нейтральной и сжатой зонах каждого гиба в пяти сечениях. В этих же сечениях определяли овальность гибов. Для контроля скорости ползучести (остаточной деформации) проводили измерения диаметров прямых участков с помощью скобы-микрометра (рис. 5.4). На изогнутых участках измеряли периметр с помощью гибкой ленты.

При контроле гибов в исходном состоянии методами ВТК, ДАО и УЗК дефекты не были обнаружены.

Краткая характеристика ОМТК—2.1

ОМТК-2.1 включает:

- опытные элементы;

- гидравлическую схему — систему заполнения внутреннего объема элементов, создания и поддержания в них заданного давления;

- систему электронагрева;

- систему контрольно-измерительных приборов и автоматики безопасности.

Рис. 5.3. Микроструктура металла гибов в исходном состоянии

Рис. 5.4. Схема измерений диаметров опытных элементов

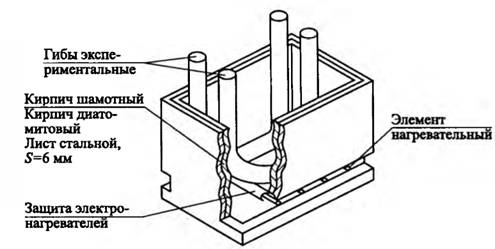

Рис. 5.5. Опытные элементы ОМТК-2.1

Опытные элементы

Для испытаний были изготовлены два опытных элемента П-образной формы из труб стали 12Х1МФ типоразмера 0159 х 18 мм (рис. 5.5). Каждый из элементов включал два гнутых и три прямых участка. К двум прямым участкам были приварены глухие донышки, а к донышкам — участки труб типоразмера 0159 X 18 мм из стали 20. Последние служат для крепления опытных элементов и возможности их нагружения изгибающим моментом. Внутренняя полость испытуемых гибов для уменьшения рабочего объема была заполнена чугунной дробью.

Гидравлическая схема

Система заполнения внутреннего объема элементов состоит из экспериментальных элементов (две петли) и схемы заполнения и поддержания заданных параметров в элементах (рис. 5.6).

Рис. 5.6. Гидравлическая схема ОМТК-2.1

В состав схемы входят:

- Вентиль Ду = 10 мм, Ру = 30 МПа — 9 шт.

- Вентиль игольчатый Ду = 3 мм, Ру = 30 МПа — 2 шт.

- Насос ручной Ду — 40 мм, Ру = 30 МПа — 1 шт.

- Манометр технический — 1 шт.

- Электроконтактный манометр (ЭКМ) — 2 шт.

Рис. 5.7. Принципиальная схема нагревательной электропечи ОМТК-2.1 для испытания элементов паропроводов до разрушения и совершенствования технологии контроля, восстановления живучести

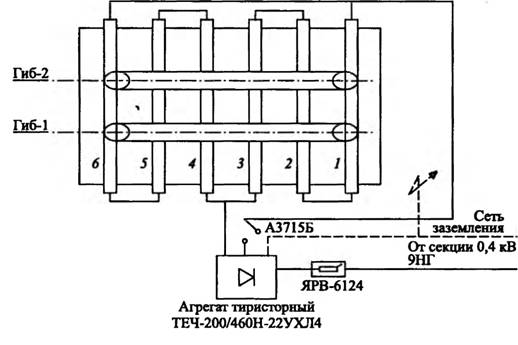

Система электронагрева

Система электронагрева состоит из защитного металлического каркаса с

металлоконструкциями и опорными элементами для установки гибов в электропечи (рис. 5.7). Внутри защитного каркаса расположена электронагревательная камера с внутренними размерами 800 X 270 х 1600 мм.

Теплоизоляция камеры выполнена в виде двухслойной:

- наружный слой — кладка из диатомитового кирпича S = 125 мм;

- внутренний слой — кладка из шамотного кирпича S = 125 мм.

Внутри камеры расположены шесть карбидо-кремниевых электронагревателей типа КЭНВПД-25, длина активной части элемента 800 мм. Питание на электронагреватели (рис. 5.8) подается от тиристорного агрегата, который является регулируемым источником выпрямленного тока с пределами выпрямленного напряжения от 0 до Uном (табл. 5.8).

Данный агрегат обеспечивает плавный пуск, регулирование мощности электронагревателей (плавный подъем температуры внутри печи) и плавный останов стенда.

Таблица 5.8. Характеристика тиристорного агрегата

ТЕ4-200/460Н-2-2УХЛ-4

Параметры сети | Выходные параметры | ||

Напряжение, В | Частота, Гц | Номинальное выпрямление U, В | Номинальная мощность, кВт |

380 | 50 | 460 | 92 |

Рис. 5.8. Схема электроснабжения и подключения электронагревателей ОМТК-2.1

Система контрольно-измерительных приборов и автоматики безопасности

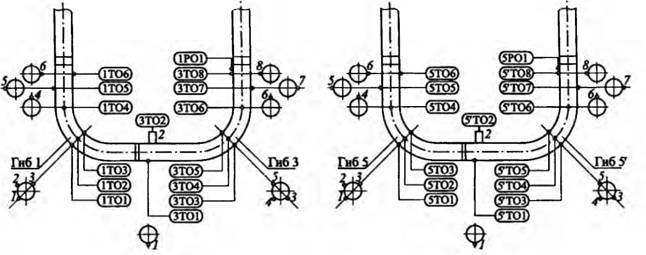

Для контроля температуры металла гибов в процессе испытаний было смонтировано 28 поверхностных термопар типа КТМС (рис. 5.9). Кроме этого, в каждом опытном элементе имеется гильзовая термопара для измерения температуры рабочей среды (3ТО2 и 5'ТО2).

Все термопары подключены к многоточечным электронным потенциометрам типа ПСР, обеспечивающим непрерывную регистрацию температуры.

Кроме приборов контроля температуры, имеются приборы автоматического управления и аварийной сигнализации.

Для измерения давления рабочей среды в гибах на ОМТК-2.1 установлены параллельно технический, электроконтактный и электродистанционный манометры.

При превышении заданных параметров (температуры и давления) срабатывает звуковая сигнализация, а затем отключается электропитание.

При возникновении аварийных ситуаций (пожар, сильное дымление из шкафа тиристорного преобразователя, разрушение гиба (удар в печи) и резкое падение давления до нуля) также предусмотрено отключение электропитания.

Рис. 5.9. Схема КИП ОМТК-2.1

Наладочные испытания

Наладочные испытания ОМТК-2.1 были выполнены в следующем объеме:

- проверка работы элементов систем электронагрева, КИП и автоматики безопасности;

- опробование режимов пуска из холодного и рабочего состояний;

- проверка работоспособности элементов и оборудования гидравлической схемы;

- измерение температуры и давления среды в опытных элементах, температуры металла в различных точках, температуры в печном пространстве при пусковых и стационарных режимах работы.

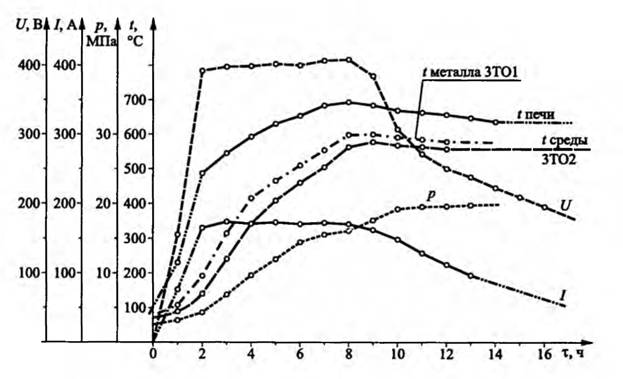

При опробовании режимов пусков из холодного и горячего (после 17 ч останова) состояний установлено, что скорость нагрева опытных элементов составляет ~ 60 °С/ч. Необходимое время до выхода ОМТК-2.1 на расчетный режим (при электрической нагрузке ~ 72 кВт, U = 400 В, I = 180 А) равно 10 ч (рис. 5.10).

При 17-часовом останове температура металла опытных элементов снижалась от 600 до 300 °C, давление с 200 до 4,5-13,5 МПа (рис. 5.11).

Рис. 5.10. График пуска ОМТК-2.1 из холодного состояния

Рис. 5.11. График пуска ОМТК-2.1 из неостывшего состояния (простой 15 ч)

На гнутых участках элементов (45°) средняя температура при этом равна 575-585 °C. Изменение температуры по периметру гибов в этих зонах составляет 12-30 °C.

В результате анализа данных по распределению температур в печном пространстве и температур металла в различных точках при режимах, близких к номинальному (tcp ≈ 600 °C), выявлено, что при температуре среды в элементах (точки 3ТО2; 5'ТО2 на рис. 5.9), равной 595-610 °C, температура на прямых нижних участках (точки 3ТО1; 5'ТО1) составляет 600-625 °C.

В зонах перехода от прямых вертикальных участков к гибам (точки 1ТО4; 3ТО6; 5ТО4; 5'TO6) и в средней части вертикальных участков (точки 1ТО5; 3ТО7; 5ТО5; 5'ΤΟ7), температура металла изменяется в пределах 520-580 °C.

Наименьшие значения температур зафиксированы в верхних точках элементов (точки 1ТО6; 3ТО8; 5ТО6; 5'ТО8). Они равны, соответственно, 450-500 °C и зависят от повышенного теплоотвода в данных зонах.

По мере прогрева нагревательной камеры даже при снижении электрической нагрузки от 45 до 15 кВт отмечена тенденция к выравниванию температур опытных элементов.

Основные результаты наладочных испытаний можно кратко охарактеризовать следующим образом:

- оборудование гидравлической схемы (запорная и регулирующая арматура, ручной пресс) обеспечивает необходимую герметичность и возможность точно регулировать давление в опытных элементах. При стационарном режиме нагрева колебания заданного давления, в основном, не превышают ±1 МПа;

- система КИП и автоматики безопасности при достижении предельных значений по температуре в объеме электропечи (700 °C) и давлении среды в опытных элементах (24 МПа) обеспечивают отключение электропитания;

- обоснована технологическая достоверность реализации подобия процессов ползучести в ОМТК-2.1 в реальных эксплуатационных условиях, в основном, тем, что максимальная температура металла не превышает 620 °C (запас почти 10 °C) при воздействии давления паровой среды (изнутри). Повреждения наружной поверхности развиваются при этом в условиях взаимодействия с изоляцией и воздушной средой аналогично процессам, протекающим при эксплуатации паропроводов ТЭС;

- метрологическое своеобразие ОМТК позволяет испытывать различные технологии контроля и восстановления живучести паропроводных гибов.