В современных энергоблоках сверхкритических параметров р = 25,5 МПа, t = 545 °C из стали 15Х1М1Ф изготавливают паропроводы и коллектора котлов. По сравнению со сталью 12X1МФ она имеет повышенное содержание углерода, а также молибдена. Уровень свойств стали, так же, как и стали 12X1МФ, определяется режимом термической обработки и теми отклонениями от заданной технологии, которые могут быть в условиях массового производства труб.

Термическая обработка паропроводных труб из стали 15Х1М1Ф по ТУ 14-3-460-75 состоит из нормализации при нагреве до 970-1100 °C и отпуска при температуре 730-760 °C в течение не менее 10 ч с охлаждением на воздухе.

Для труб с толщиной стенки более 15 мм при нормализации применяется индивидуальное охлаждение, выдержка при отпуске — 5 ч. Трубы, выпущенные заводами до 1977 г., проходили нормализацию при температуре 1020-1050 °C [15].

В табл. 1.1 и 1.2 приведены химический состав и механические свойства стали 15Х1М1Ф.

Увеличение содержания углерода и молибдена в стали 15Х1М1Ф по сравнению со сталью 12X1МФ приводит к увеличению стабильности аустенита, что определяет особенности термокинетического распада аустенита и соответственно формирование структур стали при нормализации.

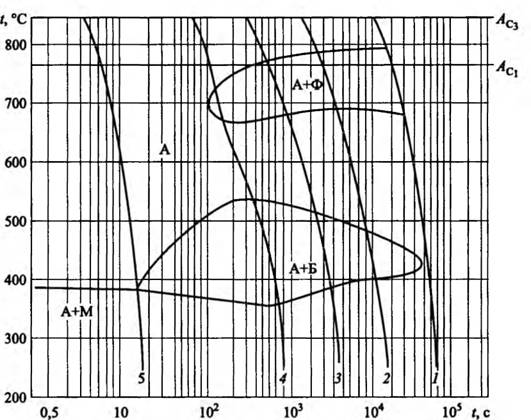

Рис. 1.5. Термокинетическая диаграмма стали 15Х1М1Ф при разных скоростях охлаждения, °С/мин: 1 — 1; 2 — 3; 3 — 50; 4 — 1800; 5 — 3600. Остальные обозначения — см. рис. 1.1

На рис. 1.5 представлена термокинетическая диаграмма распада аустенита в стали 15Х1М1Ф [20]. Область перлитного превращения сильно смещена в сторону малых скоростей охлаждения по сравнению со сталью 12Х1МФ. На диаграмму нанесены некоторые кривые скоростей охлаждения, которые охватывают реально встречающиеся на практике скорости охлаждения при термической обработке труб из стали 15Х1М1Ф.

Скорости охлаждения 0,8-2,0 °С/мин соответствуют отжигу. При этом формируется структура стали, состоящая из 70% феррита и 30% перлита. При возрастании скорости охлаждения до 3,7 °С/мин количество феррита остается тем же, а распад оставшегося аустенита, в основном, происходит в бейнитной области. Количество перлита резко уменьшается.

При скоростях охлаждения от 3,7 до 8,0 °С/мин количество избыточного феррита уменьшается до 20-10%, распад аустенита происходит в бейнитной области, перлит отсутствует.

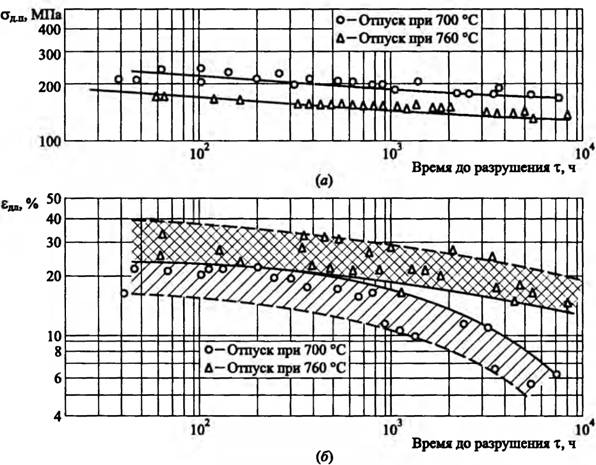

Рис. 1.6. Влияние температуры отпуска на длительную прочность (а) и длительную пластичность (б) стали 15Х1М1Ф

Выделение избыточного феррита подавляется при нормализации со скоростью охлаждения 50 °С/мин. Бейнит имеет зернистое строение. Получение мартенситной структуры обеспечивается при скоростях охлаждения 1800 °C/мин. Первые участки мартенсита в структуре появляются при скоростях охлаждения, превышающих 60 °C/мин.

Стабилизация субструктурного упрочнения, карбидное упрочнение и повышение пластичности стали достигается путем применения высокотемпературного отпуска. Оптимальной температурой отпуска является интервал 730-760 °C. Сравнение результатов испытаний стали на длительную прочность после отпуска при 700 и 760 °C [21] показало, что длительная прочность при более низкой температуре отпуска выше (рис. 1.6). Однако при длительных сроках испытаний кривые длительной прочности сближаются и положительное влияние более низкотемпературного отпуска не проявляется.

Вместе с тем характер длительной пластичности металла, отпущенного при 700 и 760 °C, существенно отличается. В случае отпуска при 700 °C уже через 5-10 тыс. ч длительная пластичность резко снижается, что уменьшает надежность эксплуатации труб.

При температуре отпуска 760 °C длительная пластичность сохраняется на высоком уровне в течение всего срока испытаний (см. рис. 1.6). При рекомендованном ТУ высоком отпуске при температуре 730-760 °C в течение 10 ч субграницы в бейните стабилизируются за счет формирования сетчатых субграниц и выделения на субграницах дисперсных карбидов.

Термическая обработка по нормативному режиму в соответствии с ТУ 14-3-460-75 формирует в металле труб из стали 15Х1М1Ф структуру отпущенного бейнита или феррита и отпущенного бейнита. Отклонения от указанного режима термической обработки (нагрев при нормализации, низкая скорость охлаждения, высокая (выше Ас1) температура отпуска) приводит к снижению жаропрочных свойств стали.

Недогрев при нормализации или низкая скорость охлаждения способствует распаду аустенита в перлитной области, что при последующем длительном отпуске приводит к образованию феррито-карбидных структур или феррито-перлитных структур с содержанием перлита 10-15%. Нагрев при отпуске в области температур выше критической точки Ас1 так же, как и в стали 12X1МФ, приводит к рекристаллизации бейнита и образованию перлита по границам зерен.

Оптимальным состоянием, обеспечивающим высокий уровень длительной прочности и достаточную пластичность стали 15Х1М1Ф, является микроструктура, содержащая 30% феррита и бейнит.

После полного цикла термической обработки в стали 15Х1М1Ф присутствуют карбиды ванадия, молибдена и хрома — VC, Ме3С, Ме23С6. В карбидных фазах содержится от 80 до 89% V, 30-35% Мо, 10-25% Сr.

Индикатором качества термической обработки служит микроструктура стали. Для оценки качества термической обработки разработана Шкала микроструктур металла паропроводов из стали 15X1М1Ф в виде приложения к ТУ 14-3-460-75. Бейнитная и феррито-бейнитная структуры с содержанием отпущенного бейнита от 100 до 20% (1-5-й баллы) являются сдаточными. Микроструктуры, в которых содержится менее 15% отпущенного бейнита (6-й балл), или структуры со следами перекристаллизации с образованием перлита по границам зерен (7-, 8- и 9-й баллы) являются браковочными из-за пониженной жаропрочности труб.

В работе Злепко В. Ф. и Швецовой Т. А. [22] изучено влияние микроструктуры на кратковременные и длительные свойства стали 15Х1М1Ф. Механические свойства стали определялись после рекомендованного режима термической обработки, а также после замедленного охлаждения с температуры нормализации со скоростью 10 °С/мин. В первом случае структура металла

После выдержки образцов при температуре 570 °C в течение 10 тыс. ч установлено, что прочностные свойства стали, имеющей бейнитную структуру, снижаются. При тех же условиях испытания, несмотря на более низкий уровень временного сопротивления разрыву и предела текучести стали, обработанной по второму режиму, прочностные свойства практически не изменяются и находятся на уровне исходного состояния.

В работе [22] были изучены закономерности изменения свойств стали 15Х1М1Ф в двух вышеупомянутых структурных состояниях после испытаний на длительную прочность при напряжении 56 МПа и температуре 565 °C в течение 10 тыс. ч. За это время кратковременные механические свойства стали, подвергнутой термической обработке по двум различным режимам, практически не изменились. Однако карбидный анализ показал, что старение под напряжением в течение 10 тыс. ч ускорило переход молибдена в карбиды в 3 раза по сравнению с исходным состоянием и в 2 раза — по сравнению со старением без напряжения.

Длительные пластичность и прочность стали 15Х1М1Ф также зависят от структурного состояния металла.

На рис. 1.7 приведена диаграмма значений длительной прочности труб из стали 15Х1М1Ф с разной микроструктурой металла.

Рис. 1.7. Длительная прочность металла трубы из стали 15Х1М1Ф с содержанием углерода 0,16% при 560 °C в зависимости от балла структуры по шкале [16] (ТУ 14-3-460-75) была сдаточной и представляла собой отпущенный бейнит игольчатого строения, а во втором — получена браковочная феррито-перлитная структура.

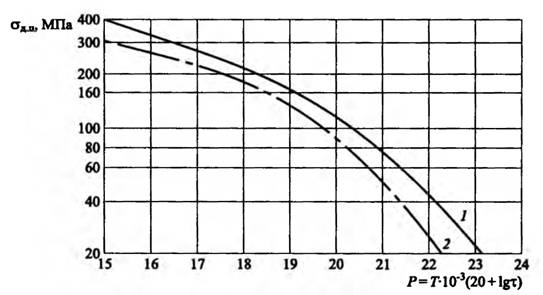

Рис. 1.8. Длительная прочность стали 15Х1М1Ф в различных структурных состояниях [15]: 1 — 6-й балл; 2 — 4-й балл; 3 — 2-й балл

Видно, что по уровню жаропрочности сталь труб можно разделить на две группы — со сдаточными структурами и более высокой жаропрочностью и с браковочными структурами и пониженной жаропрочностью.

На рис. 1.8 приведены результаты испытаний на длительную прочность металла труб из стали 15Х1М1Ф со структурой 2-го балла (80% отпущенного бейнита), 4-го балла (феррит и 30% отпущенного бейнита) и 6-го балла (феррит и карбиды) [15]. Наибольшей жаропрочностью и наименьшей пластичностью обладает металл со структурой 2-го балла; наименьшей жаропрочностью и наибольшей пластичностью — со структурой 6-го балла (браковочной). Металл со структурой 4-го балла по уровню жаропрочности и длительной пластичности занимает промежуточное положение.

На рис. 1.9 приведена диаграмма длительной прочности двух групп труб из стали 15Х1М1Ф: со сдаточной и браковочной структурами [16]. Как следует из рис. 1.9, разброс значений длительной прочности по отношению к расчетной кривой по ОСТ 108.031.08-85 [19] без учета структурного состояния стали составляет![]() При делении на две структурные группы этот

При делении на две структурные группы этот

разброс уменьшается. Для труб первой группы со сдаточными структурами (1-5-й баллы) разброс значений длительной прочности по отношению к расчетным значениям по ОСТ 108.031.08-85 (прямая 1) составляет ±20%. Для металла второй группы с феррито-карбидной структурой разброс свойств жаропрочности при использовании прямой 2 находится в пределах ±10%.

Авторами работы [23] проведена вероятностная оценка пределов длительной прочности стали 15Х1М1Ф по результатам обработки данных испытаний металла многих промышленных партий (рис. 1.10).

Рис. 1.9. Параметрические зависимости длительной прочности стали 15Х1М1Ф в разных структурных состояниях: 1 — сдаточные структуры по ТУ 14-3-460-75; 2 — браковочные структуры

Рис. 1.10. Параметрическая длительность прочности стали 15Х1М1Ф: 1 — кривая среднемарочных значений долговечности; 2 — граница разрушений с вероятностью 5%

Рис. 1.11. Длительная прочность 15Х1М1Ф после холодной пластической деформации и отпуска. Испытания при температуре 580 °C: (а) металл со структурой отпущенного бейнита: 1 — исходное состояние, 2 — деформация 10% 4- отпуск при 710 °C в течение 1 ч, 3 — деформация 10% + отпуск при 750 °C в течение 5 ч, 4 — деформация 10% + отпуск при 780 °C в течение 5 ч; (б) металл с феррито-карбидной структурой: 1 — исходное состояние, 2 — деформация 10 и 15%, 3 — деформация 10% + отпуск при 700 °C в течение 1 ч, 4 — деформация 15% + отпуск при 700 °C в течение 1 ч

Был испытан металл 24 плавок, максимальная продолжительность одного испытания составила 19 тыс. ч. Точки, соответствующие результатам испытаний металла со сдаточными структурами, располагаются выше среднемарочной кривой (линия 1). Экспериментальные точки металла с феррито-карбидной структурой тяготеют к границе 5% вероятности разрушения (линия 2). Нормативные значения длительной прочности, по которым производится расчет паропроводов на прочность, лежат ниже марочной кривой, что обусловливает больший запас при расчете на прочность элементов паропроводов.

Большое влияние на жаропрочные свойства стали 15Х1М1Ф оказывают технологические процессы изготовления элементов паропроводов, в частности, холодная пластическая деформация при изготовлении гибов. Влияние холодной пластической деформации и последующего отпуска на кратковременные и длительные свойства стали 15Х1М1Ф было изучено на металле паропроводных труб со структурой 1-го балла (отпущенный бейнит) и 6-го балла (феррито-карбидная структура) [15]. Степень холодной деформации растяжением составляла 10-15%. Были изучены два режима отпуска после гибки: выдержка при температуре 710 °C в течение 1 ч и при температуре 750 °C в течение 5 ч. Результаты этих исследований приведены на рис. 1.11.

Холодная пластическая деформация привела к повышению прочности и снижению пластических свойств. Запас пластичности стали обычно характеризуют отношением предела текучести к временному сопротивлению разрыву. Для металла с феррито-карбидной структурой в исходном состоянии это отношение составило 0,55. В результате холодной пластической деформации отношение σ0,2/σΒ повысилось до 0,95. Отпуск по условиям первого режима привел к снижению прочностных свойств, а отношение σ0,2/σΒ, стало равным 0,7-0,8, отпуск по условиям второго режима привел к восстановлению исходных прочностных и пластических свойств.

Жаропрочные свойства стали 15Х1М1Ф после холодной пластической деформации изменяются по-разному в зависимости от исходной структуры стали. Деформация металла с феррито-карбидной структурой приводит к увеличению длительной прочности стали. В металле с бейнитной структурой пластическая деформация ускоряет диффузионные процессы в условиях ползучести, что приводит к разупрочнению металла и снижению длительной прочности. Отпуск холоднозагнутых гибов феррито-карбидной структурой обеспечивает длительную прочность стали выше уровня исходного не деформированного состояния. Отпуск гибов с бейнитной структурой обеспечивает длительную прочность на уровне исходного состояния.

Таким образом, трубы паропроводов из стали 15Х1М1Ф при рабочих параметрах обладают высокими жаропрочными характеристиками, но имеют более низкую деформационную способность, чем трубы из стали 12Х1МФ. Максимальной жаропрочностью, но и максимальным снижением длительной пластичности обладает металл с бейнитной структурой (1-й и 2-й баллы).

Холодная пластическая деформация труб приводит к повышению прочностных и снижению пластических свойств.

На характеристики пластичности оказывает также влияние размер зерна. Более мелкое зерно способствует получению более высокой пластичности как при кратковременном разрыве, так и при длительном растяжении.

Выводы

1. Длительная прочность и длительная пластичность хромомолибденованадиевых сталей 12Х1МФ и 15Х1М1Ф, широко применяемых в качестве материала элементов паропроводов, определяется их химическим составом, структурным состоянием, содержанием неметаллических включений и вредных примесей.

2. Точность оценки длительной прочности и соответственно остаточного ресурса элементов паропроводов из сталей 12Х1МФ и 15Х1М1Ф можно повысить, используя дифференцирование металла труб по структурному признаку, который, в первую очередь, определяется режимом термической обработки.