Повреждения сварных соединений (рис. 4.1, 4.21-4.30) происходят из-за нарушений регламентированной сварочно-термической технологии и/или ошибок, допущенных при ее разработке. Снижение работоспособности сварных конструкций может быть вызвано комплексом технологических причин, включая несоответствие использованных сварочных материалов марочному составу, несоблюдение оптимальных тепловых условий сварки и термообработки, проведение сборочно-сварочных операций с отклонениями от штатной технологии. Указанные недостатки технологического процесса, как правило, не выявляются неразрушающими методами дефектоскопии за исключением установления в отдельных случаях нарушения режимов послесварочной термической обработки по результатам измерения твердости металла швов 09Х1МФ. Предупреждение случаев нарушений сварочно-термической технологии может быть достигнуто только укреплением технологической дисциплины при изготовлении, монтаже и ремонте паропроводов.

Случаями повреждений сварных соединений паропроводов, обусловленных технологическими причинами, могут служить следующие примеры.

Повреждения, вызванные несоответствием сварочных материалов, характеризуются образованием и развитием трещин I-ГУ типов (рис. 4.21, табл. 4.1) в металле швов. Кристаллизационные трещины I типа (рис. 4.21 и 4.22) обусловлены повышенным содержанием в наплавленном металле вредных примесей, преимущественно серы (с превышением нормативных требований) в сочетании с пониженным содержанием марганца (менее 0,6%).

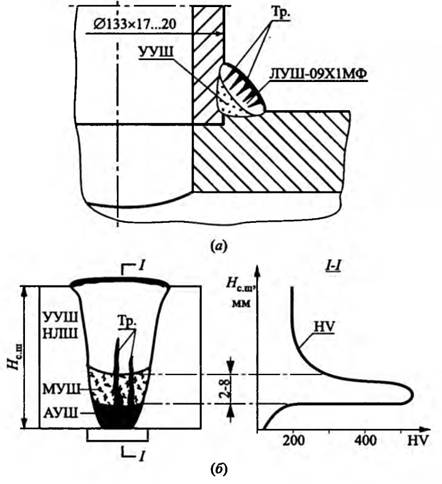

Рис. 4.29. Повреждения сварных швов недопустимого комбинированного состава: (а) штуцерные сварные соединения Ду =100 мм коллекторов из стали 12Х1МФ котлов серии БКЗ: Тр. — продольные и поперечные трещины в угловом шве; УУШ — углеродистый участок шва; ЛУШ — легированный участок шва 09Х1МФ; (б) стыковые сварные соединения паропроводов: АУШ — аустенитный участок шва; МУШ — мартенситный участок шва переменного состава; УУШ (НЛШ) — углеродистый (низколегированный) участок шва; Нс.ш — высота сварного шва; Тр. — трещины, зарождающиеся и развивающиеся в мартенситном охрупченном участке шва МУШ

Образованию трещин способствует наличие крупнозернистой структуры в сечении шва (номер зерна 1 и крупнее) и действие в корневой части шва высоких усадочных сварочных напряжений, что, в частности, создается при сварке швов с плотным непроваром или на подкладных кольцах, препятствующих свободной усадке кристаллизующегося металла.

(α)

Рис. 4.30. Типичные повреждения сварных соединений теплоустойчивых сталей (на примере 15Х1М1Ф), вызванные нарушением сварочно-термической оптимальной технологии: (а) поперечная трещина в подварочном шве ПШ с развитием в основной металл и отремонтированный (старый) шов РШ. Трещина ползучести в условиях дисперсионного охрупчивания металла. Причина — необоснованная отмена термообработки; (б) продольная (кольцевая) трещина из-за локального разупрочнения старого шва тепловложением при сварке подварочного шва. Трещина ползучести. Причина — разупрочнение металла РШ; (в) трещина по МШ и ЗТВр.п в зоне локального разупрочнения

В сварных соединениях эксплуатирующихся трубопроводов периодически выявляются кристаллизационные трещины в металле швов. Примерами служат трещина в корне шва от подкладного кольца (рис. 4.1), а также трещины в корне швов, от которых, в свою очередь, развивались холодные трещины вплоть до сквозных (рис. 4.23).

Трещины II типа (рис. 4.23) развиваются в металле шва и околошовной зоне в результате использования при сварке не прокаленных покрытых электродов и нарушения штатной сварочно-термической технологии. Так, в 1955 г. на монтаже Черепетской ГРЭС произошло полное хрупкое разрушение сварных стыков при подъеме на сборочной площадке одного из паропроводных блоков. Сварные стыки были выполнены электродами ЦЛ-14 типа Э-09Х1М с рудно-кислым покрытием и перед сваркой не прокаливались; послесварочная термообработка сразу не проводилась, поскольку предусматривалось ее провести по месту расположения паропровода. Комплекс нарушений явился причиной таких разрушений. Массовые повреждения сварных стыков наблюдались в 1960 г. при проведении гидравлического испытания паропровода из стали 12Х1МФ в пределах котла на ТЭЦ-12 «Мосэнерго». Сквозные поперечные трещины длиной 30-100 мм распространялись в термически необработанных сварных швах, сваренных не прокаленными электродами ЦЛ-27Б типа Э-10Х1М1НФБ с основным покрытием, с выходом в основной металл. Этот пример иллюстрирует низкую технологическую дисциплину при монтаже паропровода из-за отмены обязательной прокалки электродов перед сваркой и необходимости проведения термообработки сварных соединений сразу после сварки до гидроиспытания паропровода. Такого типа повреждения не исключены при выполнении сварочных работ в зимний период времени и при необоснованной отмене термообработки или отсутствии подогрева при проведении операций сварки и резки. Последнее можно подтвердить случаем повреждений в виде холодных трещин, возникших в штуцерных сварных соединениях Ду — 150 мм коллекторов из стали 15Х1М1Ф котла при ремонте энергоблока 800 МВт в 1998 г. на Сургутской ГРЭС-2. После удаления дефектного металла с наружной поверхности угловых швов с помощью дуговой резки плавлением без сопутствующего подогрева деталей штуцерные соединения были оставлены для последующей подварки. Через 10-12 ч было обнаружено, что не подваренные штуцерные сварные соединения поражены сквозными холодными трещинами.

Трещины ползучести, обусловленные пониженной жаропрочностью металла швов (трещины III—IV типов) из-за несоответствия сварочных материалов, выявляются в сварных соединениях паропроводов с различной наработкой. Так, массовые повреждения были обнаружены в угловых швах соединений штуцеров наружным диаметром 0133 мм с толщиной стенки 17-20 мм в коллекторах и паросборных камерах из стали 12X1 МФ на котлах БКЗ-210-140Ф и БКЗ-420-140НГМ через 40-65 тыс. ч эксплуатации. Трещины развивались с наружной поверхности на глубину до 10-15 мм (рис. 4.29,а).

Повреждением было охвачено от 60-70 до 100% штуцерных сварных соединений. Причина повреждений заключается в том, что часть сечения швов со стороны корневой части была выполнена углеродистыми электродами Э50А, а оставшаяся — электродами Э-09Х1МФ [196]. В процессе эксплуатации в условиях ползучести напряжения релаксировались в углеродистом участке шва, что неизбежно создавало более напряженное состояние в легированном участке (примерно вдвое), поскольку участок металла 09Х1МФ характеризуется более высокой релаксационной стойкостью.

Другим примером может служить недопустимая технология выполнения швов комбинированного состава, по которой корневой слой сваривают аустенитными электродами, а последующие — низколегированными (или углеродистыми) электродами — Э-09Х1МФ (или Э50А). Аустенитные электроды в этих случаях применяют как меру борьбы с магнитным дутьем, затрудняющим процесс сварки при использовании низколегированных или углеродистых электродов. Такая технология обычно применяется при сварке стыков паропроводов в ремонтных условиях и рассматривается как грубое нарушение современных требований по [110]. Недопустимость такого варианта сварочной технологии заключается в том, что в зоне перемешивания низколегированного металла с аустенитным корневым слоем образуется участок переменного состава толщиной от 2 до 6-8 мм со структурой легированного мартенсита с содержанием углерода до 0,06-0,10%. Твердость этого участка шва достигает по [197] высоких значений 400-600 HV, что определяет склонность металла к хрупкому разрушению в условиях ударного и статического нагружений (рис. 4.29,6). Повреждения по этой причине, как правило, относят к категории «дефект сварки». Что касается мер борьбы с магнитным дутьем при сварке, то рекомендованы и применяются другие способы [110, 198] без использования аустенитных электродов. Повреждения, обусловленные пониженной жаропрочностью металла швов, произошли в 1989 г. на паропроводах острого пара 0325х60 мм из стали 15Х1М1Ф Запорожской ГРЭС. Повреждения в виде продольных (кольцевых) трещин с наружной поверхности швов 09X1 МФ стыковых сварных соединений были обнаружены после наработки паропроводов около 117-119 тыс. ч при температуре 545 °C и давлении 25,5 МПа. Сварные швы выполнялись в заводских условиях автоматической дуговой сваркой под флюсом АН-22 в смеси с АН-348А. Пониженная жаропрочность металла швов была обусловлена низким содержанием углерода до С = 0,034-0,042% при нормативном уровне [С] = 0,06-0,12%; разупрочнение шва по параметру относительной твердости не превышало γм.ш=0,8 и, соответственно, коэффициент прочности сварных соединений оказался сниженным до φw=0,55 4- 0,60 вместо допускаемого по [77] уровня [φw] = 0,7. Такое разупрочнение металла шва способствовало заметному сокращению примерно в 2-3 раза сроков службы сварных соединений. В связи с этими и другими аналогичными случаями (например, по сварным соединениям паропроводов Ладыженской ГРЭС) в новую редакцию отраслевого документа [13] введены требования о необходимости переварки или ужесточения эксплуатационного контроля сварных соединений с разупрочненным металлом шва.

О негативном влиянии использованных при сварке флюсов ΛΗ-348Α и АН-22 свидетельствуют случаи преждевременного повреждения заводских сварных швов 09Х1МФ паропроводов [199, 200]. Повреждения в виде трещин, идущих с наружной поверхности вдоль оси шва, были обнаружены в поперечных кольцевых швах паропроводных труб и продольных швах штампосварных колец из стали 15Х1М1Ф. В металле швов было выявлено пониженное содержание углерода до 0,048% и повышенное содержание кислорода до 0,083% при наличии крупных глобулей силикатного стекла размером 30-75 мкм с избыточным количеством двуокиси кремния. Сварные соединения, выполненные дуговой сваркой под флюсом АН-22 (которым заменили более худший АН-348А), отличались пониженной жаропрочностью φw = 0,6 и низкой длительной пластичностью φдл = 7-12% вплоть до нулевых значений [200] с хрупким разрушением испытанных образцов по металлу шва. Использование при сварке нового флюса ФЦ-16 примерно с 1980-1985 гг. обеспечило получение необходимой жаропрочности сварных соединений φw=0,7-0,8 и повышение длительной пластичности металла шва φдл>10% за счет некоторого повышения углерода до 0,055%, снижения на 35% содержания кислорода и уменьшения глобулей до дисперсных размеров 3-5 мкм силикатного стекла в металле швов [200]. Следует, однако, учитывать, что на многих паропроводах, изготовленных до 1980-1985 гг., эксплуатируются заводские сварные соединения, сваренные под флюсом АН-22.

Повреждения сварных соединений, обусловленные отклонениями от регламентированных режимов сварочно-термической технологии, отличаются особенностями развития трещин II—IV типов (рис. 4.21, табл. 4.1) в металле шва и ЗТВ. К типичным технологическим причинам относятся недопустимая (пониженная или завышенная) температура подогрева при сварке, недоотпуск или необоснованная отмена послесварочной термической обработки, применение недопустимой технологии выполнения многослойных швов, вызывающей повышенное локальное разупрочнение участков сварных соединений.

Примером негативного влияния недостаточного подогрева при сварке и высоких токовых режимов в сочетании с использованием флюса АН-22 (влияние этого флюса на снижение жаропрочности сварных соединений рассмотрено выше) служат преждевременные повреждения штампосварных колен Ду = 600 и 700 мм из стали 15Х1М1Ф [199]. Протяженность магистральных трещин в продольных швах достигала нескольких сотен миллиметров с наружной поверхности колен, и в отдельных случаях развивались трещины вплоть до сквозных, приводя к аварийным остановам моноблоков 300 МВт. Магистральным трещинам сопутствовало большое количество микротрещин и пор ползучести по границам укрупненных зерен (номер зерна достигал 1 и крупнее). Повреждения происходили при наработке паропроводов 20-50тыс. ч и их развитию одновременно способствовали экстремальные условия эксплуатации. Микротрещины и поры ползучести были также выявлены в сварных соединениях штампосварных колен исходного состояния (до эксплуатации), что указывает на некачественное выполнение сварочно-термической технологии, включая недостаточный подогрев при сварке, перегрев металла шва при сварке на повышенных режимах и, кроме того, отклонение от оптимальных режимов послесварочной термической обработки (недоотпуск). В частности, занижение температуры подогрева в процессе приварки упоров креплений подвесок к трубам паропровода горячего промперегрева из стали 15Х1М1Ф при монтаже энергоблока 800 МВт привело к появлению трещин в угловых фланговых и лобовых швах [201]. Этому, кроме того, способствовали ошибки в выборе последовательности выполнения многослойных швов.

Эксплуатационные повреждения по причине недоотпуска (вид и механизм трещин III типа по ЗТВо.з сварных соединений изложен выше, см. также рис. 4.24 и 4.25) впервые наблюдались в 1963-1968 гг. на сварных тройниках паропроводов из сталей 12Х1МФ и 15Х1М1Ф. Угловые швы были сварены в заводских условиях электродами ЦЛ-20 типа Э-09Х1МФ и подвергнуты термообработке. Трещины глубиной до 1 мм и протяженностью до 20 мм с наружной поверхности соединений были выявлены до эксплуатации по результатам проведенного контроля; поврежденный металл был удален. После непродолжительной наработки 3, 5, затем 7-15 и 20-32 тыс. ч наблюдались эксплуатационные повреждения более серьезного характера — глубина трещин достигала 5-7 мм и длина до 100-250 мм на 100% тройниковых сварных соединениях, при этом в двух случаях на сварных тройниках 0426 х 17/0219 х 32 мм из стали 12Х1МФ, отработавших 20-32 тыс. ч, трещины были сквозными [202]. Одновременно было установлено, что многочисленные трещины в ЗТВр.п сварных соединений особенно энергично развиваются до сквозных при высокой прочности металла шва и высокой прочности свариваемой стали (σв > 600 МПа). Сквозные повреждения вызвали аварийные остановы энергооборудования. Аналогичного вида трещины были обнаружены на 80% стыковых сварных соединений трубных элементов паропроводов 0273 х 62 и 0219 X 52 мм из сталей 12Х1МФ, 20ХМФЛ и 15Х2М2ФБСЛ энергоблоков 300 МВт Конаковской ГРЭС [203]. Трещины были выявлены до эксплуатации и после непродолжительной наработки до 5 тыс. ч. Повреждения с развитием межзеренных трещин по околошовной зоне вплоть до полного разрушения сварных деталей из стали 15Х1М1Ф произошли на сварном тройнике 0325 х 60/0300 X 70 мм при наработке 2 тыс. ч и в месте приварки донышка к коллектору 0273 X 32 мм при наработке 40 тыс. ч с температурой 545 °C паропроводов энергоблоков 300 МВт. Твердость металла в зоне разрушения достигала высоких значений 320-400 HV, что свидетельствует о нарушении режимов нагрева при проведении послесварочной обработки на заводе — недоотпуск [187], а в первом случае — возможной отмене термообработки. Недоотпуск после сварки послужил главной причиной эксплуатационного повреждения заводского сварного стыка паропровода острого пара 0325 X 60 мм из стали 15Х1М1Ф, отработавшего 117 тыс. ч на энергоблоке 300 МВт в 1992 г. [195]. Недоотпуск может быть обусловлен различными технологическими и организационными причинами (низкой технологической дисциплиной, несовершенством применяемого термического оборудования и средств регистрации температур нагрева), в том числе он может быть связан с неравномерностью нагрева сварных соединений трубных элементов при одностороннем подводе тепла, что характерно при проведении местной (зональной) термообработки. Градиент (перепад) температур по сечению нагреваемых деталей вызывает появление термических напряжений, уровень которых может быть высоким и способствовать развитию повреждения в процессе проведения термообработки. По данным [198, 204] перепад температур по толщине стенки создает условия для появления термических напряжений, расчетные значения которых можно при упрощенном подходе оценить из равенства στ = 0,18Δt [кгс/мм] = 1,8Δt [МПа]. При термообработке сварных стыков паропровода 0465 х 75 мм из стали 15Х1М1Ф энергоблока 800 МВт ст. № 1 Сургутской ГРЭС-2 в период ремонтной кампании 1999 г. были обнаружены кольцевые (продольные) трещины в околошовной зоне стыковых соединений. При анализе причин повреждений выяснилось, что перепад температур достигал Δt= 100-150 °C при нагреве наружной поверхности сварного соединения до температуры отпуска 720-750 °C и не до отпуском глубинных слоев металла со стороны внутренней поверхности с нагревом в интервале температур 600-650 °C. Дополнительное действие термических напряжений στ — 200-250 МПа с релаксирующимися высокими сварочными напряжениями в условиях дисперсионного охрупчивания металла околошовной зоны (механизм повреждения показан на рис. 4.25) способствовало энергичному развитию процессов трещинообразования.

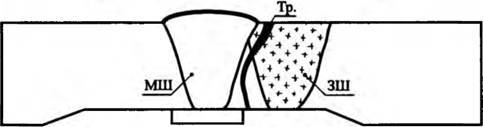

Необоснованная отмена послесварочной термической обработки во многих случаях является основной причиной преждевременных эксплуатационных повреждений сварных элементов паропроводов. Типичным может служить пример повреждения стыкового сварного соединения паропровода острого паpa 0465 X 75 мм из стали 15Х1М1Ф, отработавшего около 110 тыс. при температуре 545 °C на блоке 800 МВт Запорожской ГРЭС. Сварной стык был отремонтирован в заводских условиях путем выполнения подварочного шва (после удаления дефектного металла) и оставлен в эксплуатации без послесварочной термообработки. Эксплуатационное повреждение в виде поперечной трещины распространялось с наружной поверхности подварочного термически необработанного шва 09Х1МФ на глубину до 60% толщины стенки (рис. 4.30,а) [205]. Повреждение развивалось по механизму ползучести в условиях дисперсионного охрупчивания металла шва (трещины Ш типа). Такого вида повреждения по металлу подварочных швов и околошовной зоны соединений наблюдались многократно на отремонтированных сварных тройниках с использованием при сварке электродов типа Э-09Х1МФ без проведения послесварочной термической обработки [206]. В первый год эксплуатации после ремонта повреждалось 35% таких отремонтированных тройников и в течение первых трех лет наработки — примерно 65% отремонтированных таким способом тройниковых соединений. Необходимо подчеркнуть, что эксплуатационные повреждения, обусловленные отменой послесварочной термообработки отремонтированных сварных соединений, являются следствием двух факторов. В первом случае это касается ремонта заводских стыков, что связано с применением неотработанной ремонтной технологии, регламентированной руководящим документом НПО ЦНИИТМАШ [179], по которому необоснованно допускается выполнение подварочных швов 09X1 МФ без термообработки, а во втором — тройниковых сварных соединений. Ремонт их в условиях действующей электростанции (Конаковской ГРЭС) проводился с нарушением штатной технологии, по которой предусматривается обязательное проведение термообработки после сварки [110, 181].

На эксплуатационную повреждаемость сварных соединений по разупрочненному участку шва при ползучести (трещины IV типа; виды и механизм повреждений — см. рис. 4.1, 4.17, 4.21, 4.26, 4.27) большое влияние оказывают тепловые условия сварки и прочность сварного шва. Из анализа различных повреждений наиболее характерными можно показать следующие. Повреждения сварных стыков паропроводов острого пара 0325 X 60 мм из стали 15Х1М1Ф, отработавших 117-119 тыс. ч при температуре 545 °C развивались с наружной поверхности в виде кольцевых магистральных трещин глубиной до 30-70% толщины стенки вплоть до сквозных. Трещины были ориентированы продольно и распространялись по старому шву на расстоянии 3-4 мм от кромки подварочного шва (рис. 4.30,б), т.е. по разупрочненной прослойке металла ЗТВр.п, возникшей от тепловложения при выполнении подварочного шва. Следует учитывать, что двойное тепловое воздействие на сварной шов 09X1 МФ (в первом случае — при многослойном выполнении основного шва, а во втором — при нанесении подварочного шва) вызывает энергичное локальное разупрочнение наплавленного металла, который по сравнению со свариваемой сталью 15Х1М1Ф, к тому же, является менее легированным и уступает последней по содержанию углерода. Такого вида повреждения, вызвавшие сокращение ресурса сварных соединений в 2,5-3 раза, связаны с нарушением штатной технологии ремонта [110, 181], по которой предусмотрено выполнение подварочных швов с перекрытием ремонтируемого шва и ЗТВ соединений. Другим типичным случаем является эксплуатационное повреждение стыкового соединения с двойным швом 09X1 МФ паропровода горячего промперегрева 0426 X 26 мм из стали 15Х1М1Ф, отработавшего 130 тыс. ч при температуре 540 °C на блоке ст. № 1 ТЭЦ-5 «Киевэнерго». Кольцевая трещина развивалась с наружной поверхности до сквозной по металлу заводского шва и ЗТВр.п от двойного нагрева при сварке двух швов (рис. 4.30,б). Двойной нагрев послужил основной причиной значительного локального разупрочнения металла (рис. 4.11). Такой вид повреждения связан с нарушением штатной технологии выполнения сварных соединений [110,179] по требуемому расстоянию швов друг от друга.

На развитие повреждений (трещин I-IV типов и усталостных трещин — см. табл. 4.1) в сварных соединениях определенное влияние оказывают технологические дефекты сварки (непровары, не сплавления, подрезы, шлаковые включения и т. д.), играющие роль концентраторов напряжений. Так, по данным [195], повреждение из-за дефектов сварки было обнаружено на сварном стыке паропровода острого пара 0273 х 32 мм из стали 12X1МФ, отработавшего 152 тыс. ч при температуре 540 °C и давлении 10 МПа. Недопустимые дефекты в виде непровара и шлаковых включений в корневом участке и среднем сечении швов были выявлены на штампосварных коленах Ду=600 и 700 мм с толщиной стенки 45 и 50 мм паропроводов горячего промперегрева моноблоков 300-800 МВт [207]. В сварных стыках паропровода горячего промперегрева из центробежнолитых труб 0920 X 32 мм стали 15Х1М1Ф обнаруженные технологические дефекты сварки в корневой части швов превышали допустимые размеры по [110, 208]. В связи с этим, на Пермской ГРЭС в 1998 г. решался вопрос о ресурсе таких соединений. На сварных тройниках паропроводов блоков 300 МВт Конаковской ГРЭС развивались эксплуатационные трещины (от не сплавлений) глубиной до 15 мм в корневой части заводских угловых швов [202].

Повреждения сварных соединений паропроводов на зарубежных ТЭС происходят по аналогичным технологическим причинам и развиваются по механизмам ползучести, хладноломкости, усталости [182, 209-218]. Так, повреждения в виде продольных и поперечных трещин в металле шва и околошовной зоне соединений хромомолибденовых и хромомолибденованадиевых сталей отмечались в начальный период эксплуатации с наработкой до 20-60 тыс. ч паропроводов на ТЭС Великобритании, Германии, США, Дании [182, 209]. Причины таких повреждений обусловлены несоблюдением регламентированных тепловых условий сварочно-термической технологии (завышение режимов сварки, недоотпуск при послесварочной термообработке), а также некачественным выполнением многослойных швов — наличием недопустимых дефектов сварки, которые были источником зарождения и развития трещин. Так, в 1985-1986 гг. по этим причинам на ТЭС США произошло два катастрофических разрушения продольных швов паропроводов горячего промперегрева наружным диаметром 732 мм с толщиной стенки 50 и 70 мм, вызвавших человеческие жертвы [217]. За ними последовало еще несколько разрушений по кольцевым швам стыковых соединений паропроводов острого пара и горячего промперегрева [209]. Большинство повреждений сварных соединений паропроводов на ТЭС США возникло при исчерпании ресурса не более 20% [218]. Повреждения в виде трещин выявлялись в металле швов, ЗТВо.з и ЗТВр.п соединений. По результатам проведенной инспекции было забраковано 2,8% (по протяженности) сварных соединений паропроводов из-за недопустимых технологических дефектов в сварных швах [209]. Развитию эксплуатационных повреждений продольных швов паропроводов горячего промперегрева способствовало высокое содержание серы в свариваемых 2,25Сг1Мо и 1,25Сr0,5Мо сталях, повышенное количество кислорода в металле шва и наличие недопустимых сварочных дефектов. Повреждения сварных соединений паропроводов на зарубежных ТЭС аналогичны развитию трещин в сварных соединениях паропроводов отечественных энергоустановок (см. рис. 4.1, 4.21-4.24, 4.27).