Методы контроля повреждений элементов паропроводов

Повреждения трубных элементов паропроводов, работающих в условиях ползучести, выявляются неразрушающими методами дефектоскопии, путем микроструктурного мониторинга и исследованиями металла контрольных вырезок.

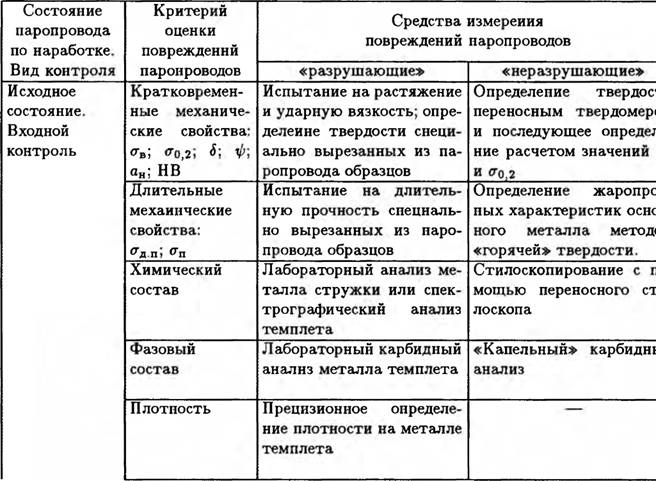

В табл. 1.20 систематизированы критерии оценки повреждения элементов паропроводов и средств их измерения в исходном состоянии и в процессе эксплуатации, регламентированные действующей нормативно-технической документацией [12, 13, 70 и др.].

Ниже приводится описание применяемых методов контроля.

Физические методы

К регламентированным физическим методам неразрушающего контроля относятся: визуальный контроль, цветная дефектоскопия, вихретоковый контроль, контроль по аммиачному отклику детали, ультразвуковой контроль, ультразвуковая толщинометрия, измерение овальности, остаточной деформации, твердости, метод измерения плотности металла.

Таблица 1.20. Систематизация критериев, типов и средств измерения и НТД, и паропроводов по этапам жизненного цикла

Визуальный контроль (ВК) трубных элементов проводится в целях выявления на наружной поверхности дефектов, не допускаемых нормативными документами [13, 16] на изготовление труб и гибов [85]. Технология ВК регламентирована [86].

Визуальный контроль поверхности проводится без применения увеличительных приборов после зачистки, выполненной для новых элементов согласно [85], а для элементов, находящихся в эксплуатации, после зачистки, выполненной согласно [86].

По результатам ВК элементы бракуются, если обнаружены плены, закаты, трещины, расслоения, рванины, глубокие риски и грубая рябизна. Допускаются поверхностные дефекты без острых углов (вмятины от окалины), мелкая рябизна и другие мелкие дефекты, обусловленные способом производства, не препятствующие проведению осмотра, глубиной не более 5% номинальной толщины стенки, но не более 2 мм для горяче деформированных труб и не более 0,2 мм для холодно- и теплодеформированных труб при отношении наружного диаметра и толщины стенки более 5 мм и глубиной не более 0,6 мм для холодно- и теплодеформированных труб при отношении диаметра к толщине стенки 5 мм и менее при условии, что толщина стенки не выходит за пределы номинальных допустимых значений.

На вогнутой (сжатой) части гибов допускаются неровности типа гофр, а в местах переходов гнутых участков — в прямые единичные плавные неровности. При этом размеры гофр и неровностей не должны превышать значений, регламентированных [85].

Измерение овальности. Контроль некруглости (овальности) гибов выполняется согласно [85] путем измерения наибольшего и наименьшего диаметров: для гибов с углом поворота, равным или меньшим 30°, — в среднем сечении; для гибов с углом поворота более 30° — не менее чем в трех сечениях гиба: в среднем и на расстояниях, равных 1/6 дуги (но не более 50 мм) от начала и конца гиба, при этом овальность гиба принимается по максимальному из трех измеренных значений.

Овальность определяется непосредственным измерением с помощью микрометрических инструментов с ценой деления не более 0,05 мм.

Значение овальности фиксируется в процентах для каждого гиба отдельно и определяется по формуле

![]() (1-37) где Dmax, -Dmin — наибольший и наименьший наружные диаметры, измеренные в одном сечении, мм.

(1-37) где Dmax, -Dmin — наибольший и наименьший наружные диаметры, измеренные в одном сечении, мм.

Измерение остаточной деформации (ОД) ползучести элементов проводится на прямых трубах и на прямых участках гибов в соответствии с нормативным материалом [13]. Остаточная деформация измеряется микрометром с точностью шкалы до 0,05 мм по реперам, установленным на прямых участках гибов.

Реперы располагаются по двум взаимно перпендикулярным диаметрам трубы. Для контроля гибов их размещают в средней части прямого участка гиба на расстоянии не менее 250 мм от начала гнутого участка.

При невозможности установки реперов в двух взаимно перпендикулярных направлениях допускается установка только одной пары реперов.

Измерение остаточной деформации ползучести производится при температуре стенки трубы не более 50 °C.

Остаточная деформация ползучести от начала эксплуатации до первого измерения определяется по формуле

(1.38) где Di — диаметр, измеренный по реперам при i-м измерении в двух взаимно перпендикулярных плоскостях (горизонтальной и вертикальной), мм; Рисх — исходный диаметр трубы, измеренный по реперам в исходном состоянии; D — наружный диаметр трубы, измеренный вблизи реперов в двух взаимно перпендикулярных плоскостях в исходном состоянии, мм.

(1.38) где Di — диаметр, измеренный по реперам при i-м измерении в двух взаимно перпендикулярных плоскостях (горизонтальной и вертикальной), мм; Рисх — исходный диаметр трубы, измеренный по реперам в исходном состоянии; D — наружный диаметр трубы, измеренный вблизи реперов в двух взаимно перпендикулярных плоскостях в исходном состоянии, мм.

В (1.38) подставляются значения измерений как в горизонтальной, так и в вертикальной плоскостях. Наибольшее полученное значение принимается за расчетное.

Магнитопорошковая дефектоскопия (МПД) проводится перед ультразвуковым контролем в целях выявления поверхностных дефектов типа трещин, закатов, рыхлот и др.

Технология МПД реализуется в соответствии с нормативными материалами [86, 87] и проводится способом циркулярного намагничивания путем пропускания тока по контролируемой части изделия или продольного (полюсного) намагничивания электромагнитом.

Дефектные места могут быть выбраны шлифовальной машинкой и повторно проконтролированы МПД или травлением.

Решение о пригодности гибов после удаления дефектов принимается по результатам измерений толщины стенки в месте выборки.

Вихретоковый контроль (ВТК). Технология ВТК предназначена для выявления и измерения глубины поверхностных трещин на наружной поверхности элементов паропроводов, регламентирована [88] и может использоваться в зависимости от ситуации наряду с МПД, УЗД, цветной дефектоскопией.

Основной особенностью технологии является возможность ее реализации без зачистки контролируемой поверхности (окалина, ржавчина и др.) или с грубой зачисткой. Почти не реагируя на такой фон, индикатор глубины трещин (ИГТ) создает отклик на трещины определенных размеров.

Принцип действия прибора ИГТ основан на изменении индуктивности катушки датчика в зависимости от сплошности. По изменению индуктивности датчика определяется глубина трещины или трещиноподобного дефекта.

Обнаружение трещины производится без зачистки контролируемой поверхности. Для этого в режиме наиболее высокой чувствительности электронного блока датчик перемещается в разных направлениях и по показаниям микроамперметра определяется место расположения трещины. В том месте, где обнаружена трещина, перед измерениями проводится очистка поверхности. Результаты измерения представляются в виде: hcp ± Δh, где hcp — среднее значение из четырех измерений глубины трещины, мм; Δh — погрешность измерений, мм. Доверительная вероятность при измерениях составляет не менее 0,9, погрешность равна ±0,9 мм.

Контроль по аммиачному отклику детали (ДАО). Контроль поверхности элементов паропроводов с помощью ДАО-технологии реализуется в соответствии с нормативным материалом [69] и предназначен, наряду с МПД и цветной дефектоскопией, для обнаружения поверхностных дефектов (трещин, отдельных пор, цепочек пор, эрозионно-коррозионных повреждений и т.п.).

При шероховатости контролируемой поверхности Rz ≈ 40 мкм уровень чувствительности контроля обеспечивает выявление трещиноподобных дефектов с раскрытием более 1 мкм, глубиной более 0,3 мм, протяженностью более 0,3 мм, а также отдельных пор, цепочек пор, поверхностных эрозионнокоррозионных повреждений диаметром более 10 мкм, глубиной более 0,3 мм.

Основными дефектоскопическими материалами при использовании данной технологии являются водный раствор аммиака концентрацией 25% и индикаторная бумага, изготовленная ОС «Живучесть ТЭС».

К вспомогательным приспособлениям и материалам относятся: гигроскопичная ткань, например, хлопчатобумажная, газонепроницаемая пленка, например, полиэтиленовая, клейкая лента (скотч), мягкий пористый листовой материал (например, поролон, пористая резина) размерами не менее 0,3 X 0,4 м, толщиной не менее 40 мм.

Для документирования результатов контроля может быть использована следующая аппаратура: фотоаппарат, цифровой фотоаппарат, видеокамера, копировальный аппарат, сканер в зависимости от выбора способа документирования.

Контроль поверхности паропровода по ДАО-технологии следует обязательно проводить до ультразвукового контроля.

Насыщение поверхности гиба аммиаком проводится путем наложения аппликации из ткани, смоченной водным раствором аммиака, и выдержки ее под газонепроницаемой пленкой в течение 15-20 мин.

Регистрация дефектов проводится через 1-1,5 мин после снятия аппликации путем наложения на контролируемый участок индикаторной бумаги и ее выдержки в течение 1 мин.

Тип дефекта устанавливают по конфигурации ДАО-портретов на лицевой поверхности индикаторной бумаги.

ДАО-портрет отдельной поры (язвы) представляет собой округлое пятно, радиус и интенсивность цвета которого пропорциональны размерам поры (язвы).

ДАО-портрет цепочки пор (трещиноподобного дефекта) представляет собой цепочку из пятен округлой формы или линию переменной ширины и окраски.

ДАО-портрет скопления мелких пор (коррозионного повреждения) представляет собой пятно, форма которого соответствует форме пористого участка поверхности (в зеркальном отражении). Окраска этого пятна может быть неравномерной, если пористость участка поверхности неравномерна.

ДАО-портрет отдельной трещины представляет собой линию (полосу). Форма портрета трещины на индикаторной бумаге соответствует форме трещины (в зеркальном отражении). Интенсивность цвета портрета трещины прямо пропорциональна ее глубине. Ширина портрета трещины пропорциональна ее раскрытию. Длина портрета практически равна длине трещины, она может превышать фактическую длину трещины на поверхности детали не более чем на ширину портрета.

ДАО-портрет трещиноватой зоны представляет собой совокупность ДАО- портретов всех трещин этой зоны.

Положение соответствующих дефектов на поверхности паропровода определяют по местоположению ДАО-портретов на индикаторной бумаге в соответствии с разметкой контролируемого участка.

Ультразвуковая толщинометрия (УЗТ) проводится в целях определения минимальной толщины стенки гиба или прямой трубы, в том числе и в местах выборок, если таковые производились.

Технология УЗТ регламентирована [86]. Она осуществляется ультразвуковыми толщиномерами с точностью измерения: +0,15 мм для толщины до 10 мм; +0,3 мм — до 25 мм; +0,6 мм — более 25 мм.

Измерения толщины производятся при шероховатости контролируемой поверхности Rz < 40 мкм.

Измерение толщины стенки гиба проводится на растянутой части по всей длине гиба. При входном контроле и монтаже дополнительно измеряются толщины стенки на обеих нейтралях гиба на участках длиной 100-150 мм шириной 30-50 мм в местах измерения овальности и на одном из прямых участков вблизи гиба по периметру на кольце шириной 30-50 мм.

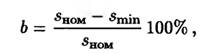

Значение утонения стенки гиба определяется по формуле

(1.39) где sном — номинальная толщина стенки трубы, мм; Smin — минимальная толщина стенки трубы в месте гиба на растянутой стороне, мм.

(1.39) где sном — номинальная толщина стенки трубы, мм; Smin — минимальная толщина стенки трубы в месте гиба на растянутой стороне, мм.

Утонение стенки гибов для труб, выполненных с отклонениями от номинальных размеров по толщине, не должно превышать значений, указанных в [77].

Ультразвуковой контроль (УЗК) проводится для выявления дефектов как на внутренней и наружной поверхностях, так и в стенке гибов и прямых участков без установления типа дефекта.

Технология УЗК регламентирована [86]. Наиболее часто встречающимися дефектами в трубных элементах могут быть: расслоения, риски, рыхлоты, коррозионно-усталостные трещины, коррозионные язвины, трещины ползучести.

УЗК рекомендуется проводить после визуального осмотра, измерения овальности, МПД, ДАО-контроля и измерения толщины стенки.

Оценка качества элементов проводится на основании сопоставления параметров эхо-сигналов от дефекта и углового отражателя типа «зарубка» на испытательном образце соответствующего типоразмера.

Для УЗК применяются ультразвуковые дефектоскопы, укомплектованные призматическими искателями. Параметры искателей регламентируются [89], а сами искатели, используемые для контроля, должны быть аттестованы в соответствии с [90].

Поврежденности элементов по результатам УЗК определяется двумя оценками: «Не годен» (брак) и «Годен».

Элемент не годен (бракуется), если:

• обнаружены дефекты, амплитуда или пробег эхо-сигнала от которых равны или превышают браковочные значения для соответствующей зарубки. При этом дефекты в нижних двух третях сечения гиба оцениваются по зарубке на внутренней поверхности испытательного образца, остальные — по верхней зарубке;

• на внутренней поверхности нейтральной зоны обнаружен дефект, превышающий по амплитуде контрольный уровень чувствительности.

Окончательная оценка сплошности металла элемента проводится после удаления наружных дефектов и повторного УЗК.

Элемент считается годным, если в процессе контроля не обнаружены дефекты с браковочными признаками.

Метод измерения плотности металла. Этот метод является наиболее распространенным в энергетике [21, 27-29, 33-37, 39, 40]. Сущность метода заключается в сравнении плотности металла в исходном состоянии (без пор) и в состоянии с порами (после ползучести). Это дает возможность рассчитать объемную долю пор: ΔVΧ = 1 — рх/р0 [91], где рх — плотность в состоянии с порами, а р0 — в исходном состоянии. Этот метод наиболее ценен для определения поврежденности металла в процессе эксплуатации. Он применяется наряду с методом металлографической оценки пористости.

Необходимо знать, что в условиях работы паропроводов на плотность металла оказывает влияние изменение химического и фазового составов. Так, в стали 12Х1МФ после длительной эксплуатации увеличивается плотность на величину до 6 кг/м3 из-за карбидных превращений. Падение же плотности в результате накопления пор при ползучести к моменту достижения предельного состояния значительно превышает максимальное повышение ее вследствие фазовых превращений.

Плотность можно измерить тремя методами: пикнометрическим, флотационным и методом гидростатического взвешивания. Последний получил в энергетике наибольшее распространение.

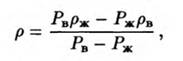

При гидростатическом взвешивании последовательно определяют вес образца на воздухе и в рабочей жидкости, а плотность материала вычисляют по формуле:

(1-40) где Рв — вес образца на воздухе; Рж — вес образца в жидкости; рв — плотность воздуха; рж — плотность рабочей жидкости.

(1-40) где Рв — вес образца на воздухе; Рж — вес образца в жидкости; рв — плотность воздуха; рж — плотность рабочей жидкости.

Необходимое условие метода — обязательное термостатирование рабочей жидкости с точностью до 0,1 °C. Все необходимые приспособления и приборы стандартные, за исключением стаканов для термостатирования рабочей жидкости.

Метод позволяет определять плотность с точностью 0,7 кг/м3. Многие исследователи, которые в качестве рабочей жидкости применяли дистиллированную воду, такой высокой точности измерения не получили.

К рабочей жидкости предъявляются следующие требования: плотность ее должна быть стабильной во времени (она не должна содержать летучие компоненты и не должна растворять в заметных количествах газы из воздуха); температура ее затвердевания должна быть менее 10 °C (чтобы исключить возможность влияния фазового перехода на плотность); температура кипения жидкости должна быть достаточно высокой (чтобы не происходило заметного испарения ее в течение эксперимента); жидкость не должна иметь высокое поверхностное натяжение (поскольку при этом на подвески воздействуют нежелательные силы); жидкость должна быть абсолютно инертной относительно материалов образцов и подвесок и хорошо смачивать поверхность образца; плотность рабочей жидкости должна быть несколько меньше плотности образца и иметь линейную зависимость от температуры; жидкость и ее пары не должны быть токсичны.

Для паропроводных сталей оптимальной рабочей жидкостью является броморганическое соединение тетрабромэтан с плотностью 3000 кг/м3. Эта жидкость малотоксична, ее плотность стабильна и изменяется линейно в интервале температур 15-25 °C.

Суммарная погрешность в оценке плотности, при использовании установки с ультратермостатом, подвесками из капроновых нитей и корзинками для образцов из платиновой проволоки, не превышает Δρ = 0,82 кг/м3, т. е. относительная погрешность в определении плотности составляет 0,01%. Если же вес образца на воздухе 0,04 Н, то погрешность составляет 1,0 кг/м3 или 0,013%. Поскольку в состоянии разрушения объемная доля в металле паропроводов имеет величину более 1%, то указанная погрешность является вполне допустимой при исследовании кинетики накопления поврежденности, но меньший вес образцов (менее 0,04 Н) нецелесообразен.

В конкретной паропроводной трубе разброс значений плотности по отдельным ее точкам невелик — среднеквадратичное отклонение не превышает 0,96 кг/м3, т. е. близко к экспериментальной погрешности метода.

Преимуществом метода является его простота, быстрота и дешевизна, недостатком служит то обстоятельство, что метод интегральный и дает результаты с учетом всех не сплошностей в металле (т. е. отдельно поры ползучести не выделяет).

Результаты оценки повреждения металлографическим методом и гидростатическим взвешиванием хорошо согласуются друг с другом [52]. Так, при изменении плотности р ≈ 0,03% выявляется небольшое количество микропор размером не более 0,07 мкм, при р ~ 0,10% размеры микропор составляют 0,2-0,3 мкм, при р та 0,20% выявляется большое количество микропор размером до 0,4 мкм, при р та 0,33% размеры микропор достигают 1 мкм; наблюдаются также цепочки микропор размером 0,15-0,3 мкм по границам ферритных зерен, а при р та 0,72% микропоры размером порядка 1 мкм расположены по границам ферритных зерен в виде цепочек; плотность микропор у наружной поверхности при этом достигает 1500 шт/мм2 [48].

Кроме вышеперечисленных нормативных физических методов оценки повреждения для паропроводов, многие исследователи используют, например, методы акустической эмиссии, малоуглового рассеяния рентгеновских лучей [18], электросопротивления [73]. В [42] повреждение стали 12Х1МФ оценивалось методом радиоактивных изотопов, а в [74] предлагается оценивать микроповреждение металла гибов комплексным методом, который включает контроль локального радиуса кривизны гиба по всей длине наружного обвода и контроль относительного изменения скорости ультразвуковых волн в нейтральной и растянутой зонах гиба. Ультразвуковой метод оценки повреждения металла паропроводов и их гибов порами признается перспективным также в [55, 73].