Совокупность элементов, обеспечивающих нужные изменения положения подвижного контакта, образует механизм выключателя. Элементами механизма являются тяги, рычаги, шарниры, валы и т. д. Рассмотрим механизм, типичный для маломасляных выключателей подвесного исполнения На рис. 4.16 показан разрез полюса такого выключателя на напряжение 35 кВ типа ВМП-35. На раме 1 установлены опорные изоляторы 2, на которых закреплен корпус выключателя, верхняя часть которого 3 заключает в себе элементы механизма подвижного контакта 4 и токосъемные устройства. Подвижный 4 и неподвижный розеточный 7 контакты расположены в изоляционном цилиндре 5, внутри которого имеется дугогасительная камера 6. На раме 1 установлен вал выключателя 8, к которому жестко прикреплено несколько рычагов: рычаг 9 для соединения с приводом, два рычага для присоединения отключающих пружин 10, два рычага 11 двух пружинных буферов 12, рычаг 13 масляного буфера 14 и рычаг 15, шарнирно связанный с изоляционной тягой 16.

Для включения выключателя привод поворачивает вал выключателя по часовой стрелке, растягивая отключающие пружины 10. В конце хода на включение торможение подвижных частей осуществляется пружинными буферами и весь механизм блокируется специальным механизмом, называемым механизмом свободного расцепления, установленным в приводе. Вращение вала выключателя вызывает перемещение изоляционной тяги 16, вращение рычага 17 и через выпрямляющий механизм в корпусе выключателя прямолинейное перемещение подвижного контакта 4.

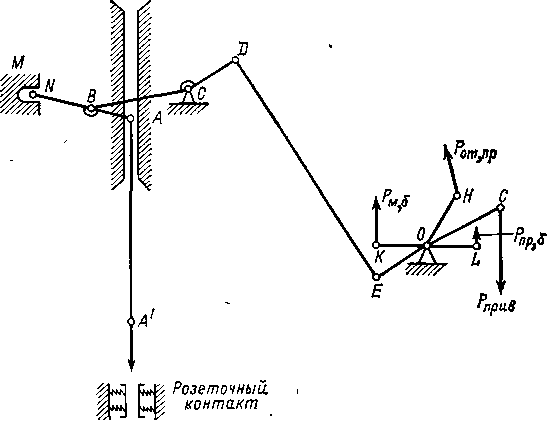

На рис. 4.17 представлена упрощенная схема механизма выключателя, показанного на рис. 4.16. Для преобразования вращательного движения рычага ВС в поступательное движение контакта AA' служит выпрямляющий механизм ABCD. С помощью звена ABN и вилки М осуществляется более точное преобразование вращательного движения рычага СВ в поступательное движение контакта АА' (прямило).

Отключение выключателя осуществляется после срабатывания механизма свободного расцепления автоматически от цепей релейной защиты, или схем управления выключателем, или от кнопки ручного управления.

Рис. 4.16. Разрез полюса маломасляного выключателя на 35 кВ

При этом за счет энергии, запасенной в отключающих пружинах, работающих на всем ходе движения подвижных контактов, и энергии буферных пружин, работающих на начальном участке размыкания контактов, происходит движение подвижных контактов на отключение. В конце хода на отключение кинетическая энергия подвижных частей переходит в работу сил сопротивления, создаваемых масляным буфером.

Привод, а также отключающие и буферные пружины должны обеспечивать заданные скорости включения и отключения выключателя.

Рис. 4.17. Кинематическая схема механизма маломасляного выключателя (см. рис. 4.16) в промежуточном положении

Высокая скорость включения уменьшает время горения дуги после предварительного пробоя промежутка между сближающимися контактами и тем самым эрозию контактов, а также вероятность сваривания контактов. Скорость отключения выключателя устанавливается в соответствии с динамикой процесса накопления давления внутри ДУ и процессами газового автодутья. Кроме того, высокие скорости включения и отключения выключателя уменьшают собственные времена срабатывания выключателя и дают возможность уменьшить перерывы в подаче энергии потребителям при работе выключателей в режиме АПВ. В современных масляных выключателях время бестоковой паузы находится на уровне 0,3—0,5 с для маломасляных и 0,8—1,2 с для баковых выключателей.

Таким образом, механизм выключателя должен обеспечивать заданные скорости движения подвижных контактов, заданные времена включения и отключения выключателя, а также создавать минимальные силы трения в механизме, которые вызывают износ деталей и узлов механизма и повышают работу приводных и отключающих устройств.

При расчете динамики процессов как включения, так и отключения могут решаться две задачи: первая — нахождение скорости по заданным силовым характеристикам привода или отключающих и буферных пружин, а также определение собственного времени включения или отключения; вторая — определение силовых характеристик приводных и отключающих устройств по заданным зависимостям скорости от хода контактов.

Обе эти задачи решаются на основе уравнения Лагранжа, которое в простейшей форме записывается так:

![]()

где ΣМпр — суммарная масса, приведенная к контакту или к валу выключателя, кг; ν — скорость контакта или рычага вала выключателя, м/с; Рдв — движущая сила, Н; Рт — тормозная сила, Н.

Рассмотрим расчет отключающих и буферных пружин по заданной скорости отключения.

Для этого в масштабе изображается кинематическая схема соответствующего механизма выключателя. На рис. 4.17 также показаны силы, действующие на рычаги, жестко связанные между собой и вращающиеся вокруг шарнира 0Рприв — сила тяги привода; Рпр.б — сила, развиваемая пружиной буфера включения, Рот.пр — сила отключающей пружины, Рм.б — сила, развиваемая масляным буфером. Эти силы используются при расчете отключающей пружины.

Для расчета приведенных масс в какой-либо точке необходимо вначале определить истинные массы элементов и звеньев механизма, а затем заменить их замещающими массами, расположенными в определенных точках, называемых узловыми.

Для нахождения замещающих масс используют три правила.

- При поступательном движении звена его замещающая масса равна его истинной массе и находится в центре тяжести звена.

- Замещающая масса звена, совершающего вращательное движение, равна частному от деления момента инерции звена относительно оси вращения на квадрат расстояния от оси вращения до точки замещения (узловой точки).

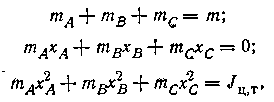

- При сложном движении звена замещающие массы располагаются в трех точках, например А, В, С. Координаты этих точек определяются следующей системой уравнений:

где т — истинная масса всего звена, кг; тА,тв,тс— замещающие массы, расположенные, например, в точках А, В и С; Jц.т — момент инерции массы звена относительно центра тяжести, кг-м2.

Для определения момента инерции форму звеньев упрощают, разбивая их на параллелепипеды, цилиндры, кольца и другие фигуры, для которых выведены формулы расчета момента инерции.

В случаях, когда массы звеньев, совершающих сложное движение, не очень велики и перемещения их незначительны, можно поделить истинную массу такого звена между двумя крайними узловыми точками пополам.

Арифметическая сумма замещающих масс, расположенных одной точке, образуют узловую массу.

Для приведения узловой массы, кг, к расчетной точке А необходимо использовать следующее соотношение:

MΑ= mБ(νБ/νΑ)2.

где νΑ — скорость расчетной точки, м/с; тБ —узловая масса в точке Б; νБ— скорость узловой точки Б, м/с.

Сила нажатия ламели на стержень подвижного контакта определяется нажатием контактной пружины и результирующей электродинамической силой при протекании через контакты тока КЗ.

Силы давления газов на стержень подвижного контакта определяются давлением внутри ДУ, которое можно рассчитать по методике, изложенной в § 4.3, и сечением подвижного контакта.

Построив зависимость движущей силы Рдв от хода точки приведения (пружины), можно построить силовую характеристику пружины Рпруж исходя из условия равенства работ, совершаемых Рдв и Рпруж. В этом случае получим кривую υκ=f(hκ), несколько отличающуюся от заданной, но близкую к ней. В реальном выключателе работа сил Рдв совершается несколькими отключающими и одной или несколькими буферными пружинами на небольшом ходе, что необходимо учитывать при расчетах этих пружин.

Для торможения подвижных частей при отключении выключателя применяются масляные буфера, которые можно разделить на две группы: с постоянным сечением щели и переменным сечением щели.

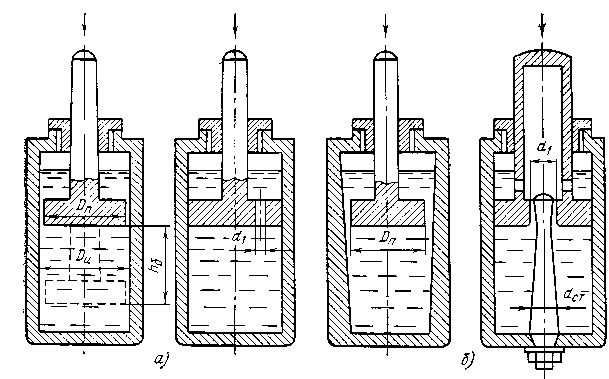

Рис. 4.23. Конструктивные схемы масляных буферов: а — с постоянным сечением щели; б — с переменным

Рис. 4.24. Масляный буфер маломасляного выключателя

В буферах с постоянным сечением щели (рис. 4 23, а) удар в шток поршня получается довольно жестким, после чего поршень начинает перемещаться, выжимая масло в кольцевой зазор между поршнем и цилиндром или в специальное отверстие в поршне.

Более плавное торможение получается в буферах с переменным сечением щели, создаваемым между поршнем и цилиндром с конической расточкой (рис. 4.23, б) или коническим стержнем, входящим в отверстие в поршне.

В масляном буфере (рис. 4.24) с постоянным сечением щели, образуемой рядом отверстий 3 в торце поршня 2, конструктивными мерами создается эффект изменения сечения щели. С этой целью в центр поршня ввернут винт 5, на шейке которого может перемещаться шайба 4. При воздействии на шток 1, не связанный жестко с поршнем 2, и опускании поршня вниз шайба 4 частично перекрывает отверстие 3 в поршне, уменьшая сечение щели для истечения масла. При подъеме поршня под действием пружины масло свободно перетекает из пространства над поршнем через полностью открытые отверстия 3 под поршень 2, что ускоряет приведение буфера в состояние готовности к следующей операции отключения.

Расчет масляных буферов по рис. 4.23 приведен в [3.8].