При больших масляных промежутках из-за неоднородности электрического поля их электрическая прочность относительно невелика.

Для повышения электрической прочности масляных промежутков используют покрытие и изолирование электродов твердой изоляцией, чаще всего слоями кабельной бумаги, а также барьеры из твердых диэлектриков. Такого вида изоляция встречается в конструкциях баковых масляных выключателей, где стенки бака изолируются от внутреннего объема выключателя слоями твердого диэлектрика, в некоторых конструкциях маломасляных выключателей, в масляных трансформаторах тока и напряжения, во вводах для выключателей и трансформаторов.

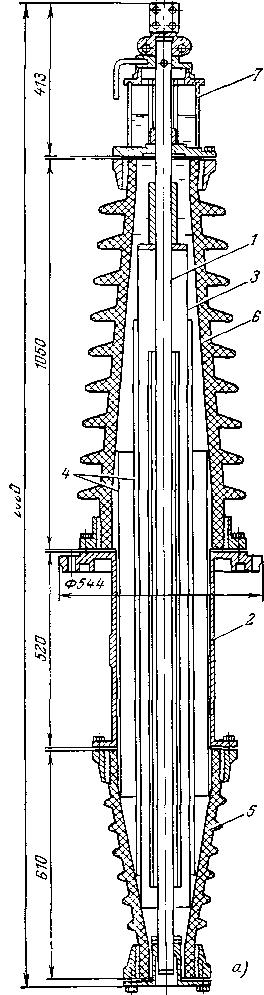

Рис. 1.11. Маслобарьерный ввод масляного выключателя напряжением 110 кВ:

1 — токоведущая труба, 2 — фланец, 3 — барьер, 4 — дополнительные электроды, 5 — нижняя фарфоровая покрышка, 6 — верхняя фарфоровая покрышка, 7 — масло-расширитель

Этот вид изоляции применяется в конструкции ввода, состоящего из следующих основных частей (рис. 1.11, а): центральной трубы, являющейся токоведущим проводником; изоляционного остова, являющегося основой внутренней изоляции ввода; верхней фарфоровой покрышки с разветвленной наружной поверхностью; металлического соединительного фланца верхней и нижней частей ввода, предназначенного для крепления на крышке выключателя или трансформатора, а также установки трансформаторов тока; нижней фарфоровой покрышки, погружаемой в масло; компенсатора температурных изменений объема масла во вводе или масло-расширителя. Изоляционный остов может выполняться маслобарьерным, состоящим из слоев масла и барьеров из твердой изоляции, бумажно-масляным, намотанным из бумаги и пропитанным маслом, и твердым, выполненным из лакированной бумаги и запеченным. Для регулирования электрического поля на барьерах, а также между слоями размещаются дополнительные электроды.

Во вводе с маслобарьерной изоляцией основной изоляцией служит трансформаторное масло, разделенное на слои ограниченной толщины, так как оно имеет наименьшую относительную диэлектрическую проницаемость из всех компонентов, входящих в состав этой изоляции. По электрическим характеристикам вводы с маслобарьерной изоляцией очень надежны благодаря хорошей циркуляции масла. Их тепловой пробой практически невозможен, и есть возможность замены масла при снижении его характеристик. Недостатком таких вводов являются большие габариты и масса.

Вводы с твердой изоляцией имеют меньшие габаритные размеры и массу. Нижняя часть ввода выполняется без фарфоровой покрышки и погружается непосредственно в масло. Недостатком таких вводов является необходимость применения бумаги и смол с высокими диэлектрическими характеристиками. Допустимая реальная напряженность для твердой изоляции несколько ниже напряженности в бумажно-масляной изоляции. Вводы с твердой изоляцией применяются для масляных выключателей напряжением 35 кВ.

Наиболее распространенными в масляных выключателях напряжением 110 кВ и выше являются бумажно-масляные вводы с конденсаторной изоляцией (рис. 1.11, б).

Последовательные слои изоляции во всех вышеуказанных конструкциях изоляционных остовов представляют собой ряд последовательно включенных цилиндрических конденсаторов, напряжение по которым делится обратно пропорционально емкости слоя. Напряжение на i-м слое ![]() где U — напряжение, приложенное к изолятору; п — полное число последовательно включенных конденсаторов, к которым приложено это напряжение.

где U — напряжение, приложенное к изолятору; п — полное число последовательно включенных конденсаторов, к которым приложено это напряжение.

Емкость цилиндрического конденсатора

![]()

где l, r — внутренний и наружный радиусы конденсатора; li — высота конденсатора, за которую при расчете многослойной изоляции может приниматься длина обкладки, м; ε0 — электрическая постоянная (8,85·10-12 Ф/м); εr — относительная диэлектрическая проницаемость среды.

Видно, что чем меньше емкость отдельного слоя в многослойной изоляции, тем большая часть напряжения, приложенного к изолятору, ложится на этот слой.

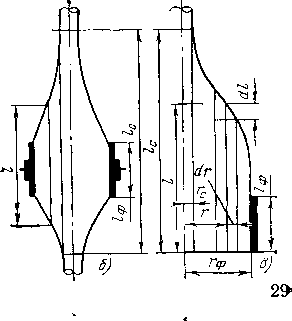

Разновидностью бумажно-масляного ввода является ввод конденсаторного типа, в котором в толщу изоляции закладываются электроды из металлической фольги таким образом, чтобы емкости частичных конденсаторов, создаваемых металлическими обкладками и слоем изоляции, были примерно равны. При этом напряжение равномерно делится по частичным конденсаторам. Изоляция ввода делается ступенчатой: каждый более удаленный от оси частичный конденсатор имеет меньшую высоту, чем менее удаленный (рис. 1.11, в).

Приложенное к слою напряжение создает радиальную и аксиальную напряженности электрического поля. Для неправильно рассчитанного ввода радиальная составляющая может вызвать пробой изоляционного слоя, а аксиальная - разряд по поверхности уступа между двумя соседними частичными конденсаторами.

Рассматриваемая конденсаторная изоляция широко применяется в изоляции ТТ. Предлагаемый подход к расчету конденсаторной изоляции ввода может быть использован при расчете изоляции ТТ. Ниже приводятся ориентировочные данные по допустимой напряженности электрического поля [1.1, 1.3].

Наибольшая допустимая напряженность электрического поля в радиальном направлении в остове с бумажно-масляной изоляцией при расчетном напряжении, равном 1,1— 1,15 испытательного, выдерживаемого в сухом состоянии, принимается 9—10 МВ/м; при рабочем напряжении — соответственно 3,5—4 МВ/м. Допустимая напряженность в аксиальном направлении принимается соответственно при расчетном напряжении 8—10 и рабочем 2,5—3,5 МВ/м. Во вводах с твердой изоляцией наибольшая радиальная напряженность при рабочем напряжении допускается не более 2 МВ/м.

На рис. 1.11,в показана расчетная схема. Разность потенциалов на элементарном конденсаторе

![]()

где Еr— радиальная напряженность; Еа— аксиальная напряженность; dr —радиальная толщина изоляции элементарного конденсатора; dl — длина выступа изоляции.

Конденсаторы с Еr=const не применяются, так как при этом условии получается большое значение Еа. Кроме того, допустимое значение Еа<<Еr. Поэтому применяется изоляция с Eа =const, при этом

Еа =— Erdr/dl = const.

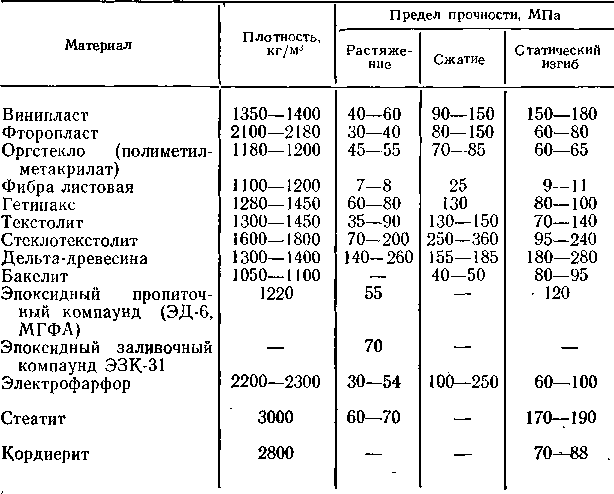

В качестве твердых изоляционных материалов АВН нашли применение высокополимерные органические диэлектрики, такие как винипласт, фторопласт, оргстекло; электроизоляционные бумаги и картоны, в том числе фибра; слоистые электроизоляционные пластмассы, гетинакс, текстолит, стеклотекстолит; заливочные и пропиточные компаунды: битумные, эпоксидные и эпоксиднополиэфирные; электрокерамические материалы, такие как фарфор, стеатит, кордиерит.

Эти материалы используются для изготовления изоляционных корпусов аппаратов, дугогасительных камер, панелей, перегородок, тяг и других элементов конструкций.

Они должны иметь высокий уровень электрической и механической прочности, работать в широком диапазоне изменения окружающей температуры, быть стойкими к химическим воздействиям, воздействию высокой температуры электрической дуги, удовлетворять ряду специфических требований. Основные параметры твердых изоляционных материалов приведены в табл. 1.3.

Винипласт — материал на основе поливинилхлорида, термопластичен, хорошо сваривается, поддается механической обработке, стоек к химически активным средам, растворителям и маслам, негорюч. Температура его разложения 150—160 °C. При воздействии электрической дуги выделяет газы, способствующие ее гашению.

Фторопласт имеет более высокую рабочую температуру, устойчив в интервале температур от —180 до +190 °C, негорюч, химически стоек.

Оргстекло стойко к минеральным маслам, бензину, щелочам. При 80—120 °C материал размягчается, а при 250—300 °C разлагается. При воздействии электрической дуги генерирует газы.

Фибра — материал, получаемый прессованием листов бумаги, предварительно обработанных раствором хлористого цинка, поддается всем видам механической обработки и штамповки, а также формовки после размягчения в горячей воде Обладает газогенерирующими свойствами.

Таблица 1.3. Основные параметры твердых диэлектриков

Слоистые электроизоляционные пластмассы выполняются на основе специальных сортов пропиточной бумаги (гетинакс), хлопчатобумажных (текстолит) и стеклянных (стеклотекстолит) тканей, древесины (дельта-древесина). В качестве связки применяются бакелитовые или кремний-органические смолы, переведенные горячим прессованием в неплавкое и нерастворимое состояние.

Интервал рабочих температур для дельта-древесины —45+ 90 °C, гетинакса и текстолита —60+105 °C, стеклотекстолита с бакелитовой связкой —60 + 155 °C и стеклотекстолита с кремний-органической связкой —60 ч+180 °C.

Электрокерамические материалы получаются путем обжига исходных керамических масс на основе глины с добавками кварца, полевого шпата (электрофарфор); талька, углекислого бария или углекислого кальция (стеатит); талька, электрокорунда (кордиерит), в результате чего образуются новые вещества кристаллического и стеклообразного строения. Все электрокерамические материалы имеют высокую стойкость к атмосферным воздействиям, негигроскопичны. Кордиерит имеет заметное водопоглощение, но отличается большой дугостойкостью.

Эпоксидные компаунды, применяемые для изготовления литой изоляции для АВН, кабельной арматуры и вводов для выключателей, делятся на пропиточные и заливочные.

Пропиточные компаунды применяются для пропитки обмоток с целью повышения электрической и механической прочности междуслойной и витковой изоляции, а также улучшения отвода теплоты от обмотки за счет ликвидации воздушных включений, снижения влагопоглощения, повышения монолитности и однородности конструкции.

Сам процесс пропитки предполагает проведение предварительных операций сушки, в том числе при вакууме, вакуумирования смолы, вакуумирования компаунда и собственно пропитки с применением среднего или глубокого вакуума. Длительность этого процесса, а также применение вакуума при пропитке накладывает ряд дополнительных требований к составу компаунда, а именно более длительное время желатинизации при температуре пропитки по сравнению с заливочными компаундами, невысокую упругость паров отвердителя для поддержания нужного вакуума в процессе пропитки.

Основными требованиями к пропиточному компаунду являются высокие электроизоляционные показатели, низкая вязкость при рабочей температуре, высокая пропитывающая способность, отсутствие растворителей в составе компаунда, хорошая адгезия к обмоточному проводу и заливочному компаунду, так как очень часто после пропитки идет процесс заливки обмотки или обмоток и образование жесткой изоляционной конструкции.

Заливочный компаунд должен свободно заливаться в форму, иметь небольшую вязкость при заливке, составляющие компаунда должны хорошо совмещаться при перемешивании, температура полимеризации компаунда должна быть невысокой (120—150°C), компаунд должен иметь малую усадку, температурный коэффициент его линейного расширения должен быть близким к таковым для материалов, находящихся в контакте с ним. Заливочный компаунд должен обеспечивать высокие электроизоляционные свойства и их стабильность в процессе эксплуатации, высокую механическую прочность, малое влагопоглощение, высокую нагревостойкость и химическую стойкость.

Все эти требования предопределили выбор пропиточных и заливочных компаундов на основе эпоксидно-диановых смол ЭД, которые отверждаются после заливки или пропитки отвердителями, в качестве которых применяются ангидриды дикарбоновых кислот. В заливочных компаундах в качестве наполнителей могут применяться силикаты, карбонаты, окиси и гидроокиси металлов, сульфаты. Наибольшее распространение получил пылевидный кварцевый песок.

Электрическую прочность литой изоляции рассматривают в двух аспектах как электрическую прочность при кратковременном воздействии и длительном воздействии напряжения.

Механизм пробоя изоляции при кратковременном воздействии напряжения имеет две стадии: начальную, при которой происходит частичное разрушение структуры диэлектрика в результате неполных пробоев в местах максимальной неоднородности электрического поля (острые углы, тонкие проводники, заусенцы и т. д.), и завершающую, которая является результатом термического и механического разрушения.

Термическое разрушение происходит при протекании большого предпробивного тока или повышении температуры вследствие частичных пробоев или разрядов. Одновременно из-за разности температур возникают термоупругие напряжения, вызывающие механическое разрушение изоляции.

Кратковременная электрическая прочность литой изоляции существенно снижается с увеличением толщины изоляции и объема компаунда, повышается с ростом содержания наполнителя, слабо зависит от температуры до 120 °C, но резко снижается при дальнейшем ее повышении.

При длительном воздействии напряжения механизм пробоя литой изоляции определяется накоплением механических и электрических микро- и макроразрушений и разрушений от развития в них дефектов под действием частичных разрядов.

Процессы старения материала начинаются в локальных областях максимальной напряженности электрического поля, создаваемых электродами с малыми радиусами кривизны, порами, газовыми включениями, скоплениями частиц наполнителя, трещинами, отслоениями, и сопровождаются образованием древовидных следов, которые распространяются на участке с ослабленной структурой.

Таким образом, электрическая прочность эпоксидной изоляции определяется как особенностями конструкции аппарата, так и технологией ее изготовления. В этих условиях рекомендуемые для расчета значения допустимой напряженности электрического поля существенно меньше достижимых для этого вида изоляции значений электрической прочности (в однородном электрическом поле Епр=15-20 МВ/м).

Толщину главной изоляции, которая из условий механической прочности должна быть не менее 4 мм, необходимо рассчитывать исходя из максимальной и средней рабочей напряженности электрического поля в эпоксидной изоляции. Максимальная напряженность не должна превышать 8 МВ/м, средняя напряженность для обмоток с нагревом не выше 105 °C—2,4 МВ/м и с нагревом не выше 130 °С—1,8 МВ/м.

При расчете перекрытия по поверхности максимальную напряженность электрического поля в любой точке поверхности изоляции при номинальном напряжении рекомендуется принимать не выше 0,11 МВ/м; средняя напряженность поля по поверхности изоляции рекомендуется не выше 0,05 МВ/м. Эти значения также существенно меньше получаемых при опытном определении напряженностей полей перекрытия изоляции для неоднородного поля 1,4—1,5 МВ/м.