ИЗМЕРЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ МУФТ

ИЗМЕРЕНИЕ ВРАЩАЮЩЕГО МОМЕНТА И ПОЛУЧЕНИЕ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК

Вращающий момент муфты может быть намерен или определен несколькими методами:

- по упругой деформации закручивания участка вала на пропорциональный моменту угол с помощью датчиков;

- по нагрузочному моменту, создаваемому и измеряемому балансирным тормозом-динамометром;

- по статическому реактивному моменту, действующему на корпусе приводного двигателя;

- путем непосредственного измерения статического момента на застопоренном выходном валу муфты (пускового момента);

- по активной мощности, потребляемой приводным двигателем или отдаваемой нагрузочным генератором;

- при переходных процессах разгона или торможения.

Измерение момента датчиками производится, когда испытания проводятся в производственных условиях, и нагружение муфты осуществляется непосредственно рабочим механизмом. Наиболее удобным способом измерения момента муфты является его определение по моменту нагрузки, создаваемой тормозом-динамометром. В качестве последнего может использоваться электромагнитная муфта скольжения, на одном валу которой закреплен рычаг, уравновешиваемый пружинами или перемещаемыми грузами. В тех случаях, когда измеряемый момент не превышает номинального, нагрузочная муфта может быть такого же габарита, как и испытуемая. Для получения механических характеристик во всем диапазоне скольжений используется нагрузочная муфта завышенной мощности.

При использовании муфты скольжения в качестве динамометра следует учитывать, что с ростом скольжения испытуемой муфты ее момент возрастает, тогда как частота вращения, скольжение и момент нагрузочной муфты снижаются, что в большинстве случаев требует завышения габаритов нагрузочной муфты.

Для снятия механических характеристик испытуемая и нагрузочная муфты могут быть одинаковыми. Так как при скольжении S1 одной муфты вторая имеет скольжение S2=l — S1, а моменты муфт одинаковы, в такой установке могут быть одновременно получены точки различных участков механических характеристик муфт. При этом приводной двигатель должен быть выбран по наибольшему измеряемому моменту.

Балансирные тормоза-динамометры бывают снабжены шкалой и стрелкой-указателем для отсчета значений измеряемого вращающего момента.

ОПРЕДЕЛЕНИЕ РАССЕИВАЕМОЙ МОЩНОСТИ МУФТ

Если приводной двигатель укрепить свободно и снабдить пружинно-рычажным устройством, угол его поворота под действием реактивного момента будет изменяться, что равноценно использованию динамометра. Для этой цели удобны двигатели с двумя свободными концами вала, устанавливаемыми в подшипниках на опорных стойках. Нагружение муфты в этом случае осуществляется рабочим механизмом, машинным генератором либо каким-нибудь другим устройством.

Ведомый вал испытуемой муфты может быть снабжен пружинно- рычажным устройством для измерения на нем статического момента. В этом случае ведомый вал неподвижен и скольжение определяется частотой вращения ведущего вала. При обычных условиях такое устройство позволяет измерить только пусковой момент муфты, однако при использовании регулируемого двигателя в качестве приводного можно получить любую механическую характеристику. В приводах с коротко- замкнутыми двигателями для регулирования частоты вращения могут быть использованы тиристорные преобразователи. Ранее описанную установку с двумя муфтами можно рассматривать как использование одной из муфт для регулирования частоты вращения второй, поскольку вращающие моменты обеих последовательно соединенных муфт одинаковы.

Если нагружение муфты осуществляется рабочим механизмом или каким-нибудь устройством, не обеспечивающим возможность измерения момента, то момент можно определить по значению потребляемой двигателем из сети активной мощности, измеряемой с помощью ваттметров.

По зависимости КПД приводного двигателя от нагрузки строится кривая полезной мощности на валу двигателя в функции потребляемой активной мощности. Измеренное значение потребляемой мощности позволяет определить соответствующую передаваемую мощность. При известной частоте вращения двигателя это дает возможность найти момент двигателя и муфты.

Механические характеристики муфт могут быть получены при динамических процессах разгона или торможения путем одновременного осциллографирования текущих значений динамического момента и относительной частоты вращения ведущего и ведомого валов [16]. Эти измерения наиболее просто осуществляются для процессов торможения, когда один вал муфты неподвижен. При этом отпадает необходимость в наличии скользящего токосъемника и измерении частоты вращения одного из валов.

Измерение и запись момента могут осуществляться с помощью проволочных тензодатчиков, наклеенных на плоскую пружину, удерживающую ведомый вал от вращения, или пластину, соединяющую рычаг на валу муфты с неподвижной опорой и испытывающую растяжение [16].

Рассеиваемой мощностью муфты считаются такие потери скольжения, при которых температура каких-либо частей или деталей достигает предельно допустимого значения. В связи с этим при испытаниях муфт на нагрев необходимо определить те их детали, температура которых ограничивает возможность увеличения потерь скольжения.

Наиболее нагревающимися частями муфт являются их якоря, в которых выделяются в виде теплоты все потери скольжения. Однако массивные якоря муфт допускают весьма высокие значения температуры без заметного изменения свойств и характеристик муфт, поэтому в большинстве случаев не являются ограничивающими рассеиваемую мощность. Исключение могут составлять конструкции, в которых температурное увеличение диаметра якоря приводит к заметному изменению воздушных зазоров, что вызывает опасность контакта вращающихся частей друг с другом и неподвижными деталями или приводит к снижению вращающего момента. В связи с этим предельно допустимую температуру якорей обычно ограничивают значениями 200—250 С.

Наиболее низкую допустимую температуру имеют обмотки возбуждения и подшипники муфт. Предельная температура обмоток определяется классом нагревостойкости изоляции обмоточного провода (от 105 до 180°С), а подшипников — применяемыми сортами смазок (от 60 до 130 С).

При испытаниях муфты на нагрев подбирается режим работы ее с такими потерями скольжения, при которых температура какого-либо узла или детали муфты достигает предельного установившегося значения. Каждый режим работы муфты требует измерения температур нескольких деталей до наступления их установившихся значений, поэтому определение рассеиваемой мощности муфт является наиболее длительным и трудоемким видом испытаний.

Изменение потерь скольжения в процессе испытаний может осуществляться путем регулирования момента нагрузки и частоты вращения ведомого вала муфты. При нагружении муфты динамометром регулирование момента и частоты вращения может осуществляться путем изменения токов возбуждения как динамометра, так и испытуемой муфты. Рабочая точка режима работы определяется пересечением механических характеристик динамометра и муфты. Когда ведомый вал муфты застопорен, вся мощность двигателя расходуется на потери скольжения. Измеряя потребляемую двигателем из сети активную мощность и умножая ее на КПД двигателя при данной нагрузке, можно определить потери скольжения в муфте без измерения момента.

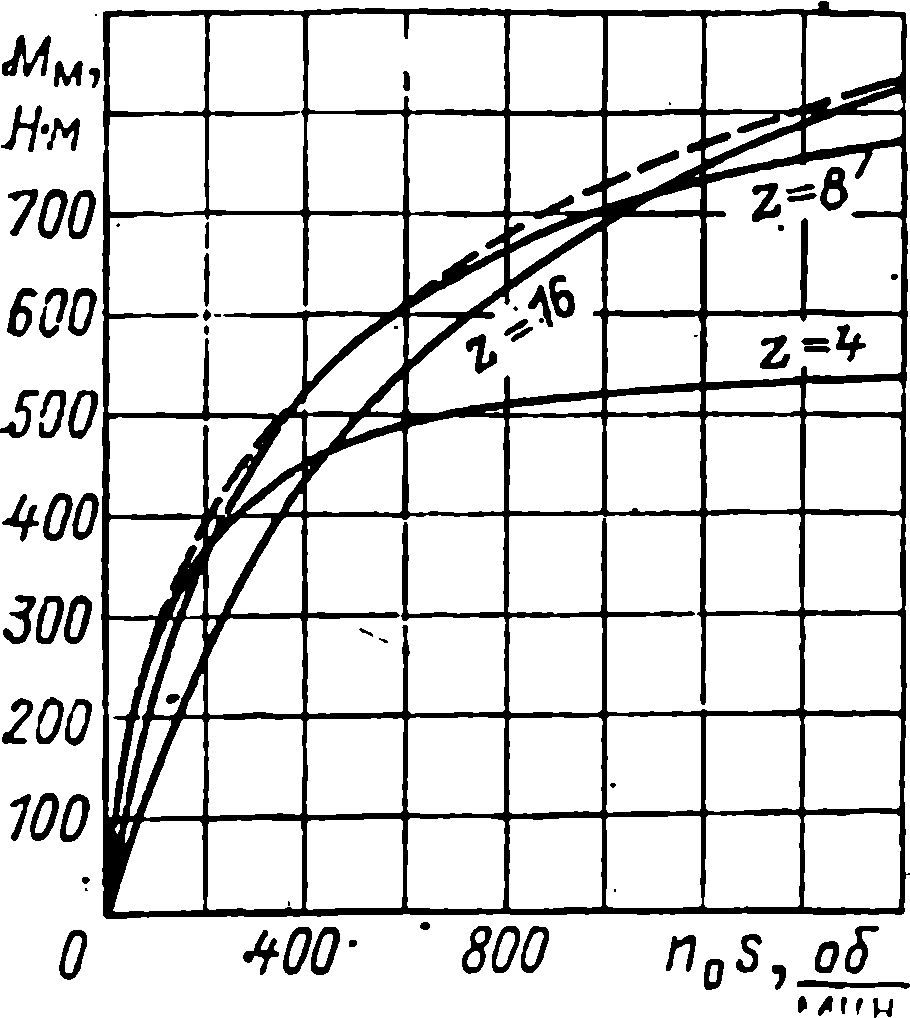

Рис. 4.2. Механические характеристики муфты при различном числе зубцов-полюсов

Рис. 4.3. Зависимость момента муфты от числа зубцов-полюсов

На рис. 4.3 для тех же исходных данных построены расчетные зависимости момента от числа зубцов при постоянных значениях скорости скольжения, которые также практически совпадают с аналогичными опытными кривыми, приведенными в [2]. Штриховой линией показано геометрическое место максимумов кривых.

Как уже. указывалось, для переменнополюсных муфт l=lz, а амплитуда переменной составляющей индукции в зазоре определяется выражениями (4.6) — (4.9). Данное положение справедливо для явнополюсных систем и панцирных, имеющих длину зубцов, равную длине индуктора.

На практике для снижения потоков рассеяния и уменьшения насыщения оснований зубцов панцирные системы часто выполняются с укороченными зубцами, длина которых составляет 60—80 % длины индуктора (см. рис. 4.10,в). В таких муфтах на крайних участках индуктора распределение индукции в зазоре аналогично распределению индукции в зазоре индукторных муфт, вследствие чего использование формул для переменнополюсных муфт может привести к большим погрешностям. Расчет момента таких систем целесообразно выполнять отдельно для крайних и средних участков, а результаты суммировать.