9-8. Изоляция рабочего промежутка озонаторов с барьерным разрядом

Озонатор барьерного типа представляет собой систему из двух электродов, причем один или оба из них покрыты слоем твердого диэлектрика. Между электродами имеется газовый зазор, в котором при подаче высокого напряжения на электроды возникает электрический разряд. При продувании через газовый зазор кислорода или кислородосодержащей смеси, например, воздуха, часть энергии разрядов тратится на химические реакции, вследствие которых в составе газа появляется озон. Условия работы изоляционного барьера в озонаторах являются весьма тяжелыми. На него оказывает свое отрицательное воздействие весь комплекс разрушающих факторов, характерный для ПЧР. Наличие диэлектрического барьера (или барьеров), размеры разрядного промежутка, существование электрического поля с преимущественной нормальной к поверхности диэлектрика составляющей напряженности, свободный газообмен с окружающей средой — все это создает оптимальные условия не только для производства озона, но и для интенсивного разрушения диэлектрического покрытия электродов, поэтому одним из основных требований к изоляции должно являться требование обеспечения стойкости к действию ПЧР.

Разрушающее действие ЧР на диэлектрические материалы обусловливается следующими факторами: тепловым воздействием; бомбардировкой диэлектрического материала электронами и ионами; воздействием химически активных продуктов (озон, окислы азота и др.), образующихся при разряде; воздействие излучения, возникающего при разряде; воздействие потенциалов (сотни вольт), возникающих в результате внедрения в диэлектрик зарядов при разрядах, на тонкие слои материала у поверхности диэлектрика.

Нужно иметь в виду, что разряд оказывает на изоляционный материал комплексное воздействие, т.е. суммарный эффект от воздействия каждого из перечисленных факторов по отдельности оказывается меньше, чем эффект от воздействия разряда, эквивалентного по интенсивности этим факторам.

В существующих озонаторах барьерного типа на получение озона расходуется примерно от 5 до 30% энергии. Остальная ее часть затрачивается на нагрев газа и электродов, побочные химические реакции в газе, разрушение изоляционного барьера и т.д. У озонаторов, работающих при повышенных частотах, средняя плотность мощности лежит в диапазоне от 1 до 10 мВт/мм2. При таких значениях плотности мощности полимерная изоляция (см. табл. 6-5) не может работать в течение достаточно длительного времени. Для наиболее короностойкого из исследованных полимерных материалов — компаунда ЭТЗ-16/1 срок службы не превышает нескольких сотен часов.

Кроме того, газообразные продукты разложения полимеров способны "отравить" получаемую озоно-воздушную или озоно-кислородную смесь, сделав ее неприменимой в технологическом процессе. Поэтому применение барьеров из полимерных материалов в озонаторах крайне ограничено.

Значительно более предпочтительными для использования в качестве барьеров материалами являются керамика, стекло, стеклоэмали. В трубчатых озонаторах с односторонним охлаждением обычно применяются стеклянные трубы, на внутреннюю поверхность которых наносится проводящий слой. При двустороннем охлаждении применяется эмалирование электродов, позволяющее получать равномерное бездефектное покрытие толщиной до 1 мм с достаточно высокими электрическими характеристиками. Современное технологическое оборудование обеспечивает серийное производство покрытых указанными диэлектриками электродов с активной площадью поверхности до нескольких десятков квадратных дециметров.

Важнейшим моментом, определяющим срок службы барьера в озонаторе, является старение материала барьера под действием электрического поля и температуры. В литературе имеется мало сведений о тех изменениях, которые происходят в стеклах и стеклоэмалях под действием длительного переменного электрического поля, причем оценки этих изменений носят, в основном, качественный характер.

Более исследованным является процесс изменения структуры стенок вследствие проникновения в них атомов и ионов металлов за счет термодиффузии и под воздействием постоянного электрического поля. За счет термодиффузии в диэлектрик могут внедряться положительные ионы и атомы. Внедряющиеся ионы обеспечивают электрическую нейтральность диэлектрика, компенсируя избыточный отрицательный заряд электронов, захваченных акцепторными центрами.

Приведенные в [117] результаты исследований внедрения серебра в стекла чисто диффузионным механизмом и под действием электрического поля показали следующее: при действии постоянного напряжения в толщу стекла внедряется значительно больше серебра, по сравнению с тем, когда внедрение происходит только механизмом термодиффузии; интенсивность внедрения зависит и от напряженности электрического поля £, и от температуры окружающей среды; в бесщелочные стекла путем термодиффузии внедряется значительно меньше серебра, чем в стекло, содержащее до 15% Na2O. Наименьшее внедрение наблюдалось у бесщелочного многокомпонентного стекла.

При внедрении серебра за счет термодиффузии коэффициент диффузии металла с ростом температуры на 100°С (от 350 до 450°С) возрастает на 1—2 порядка.

Влияние электрического поля на скорость диффузии имеет нелинейный характер. При внедрении серебра в кварцевое стекло было установлено, что при температуре 300°С и напряженности электрического поля 0,66 МВ/м за 150 ч в толщу стекла проникло около 10% серебра, нанесенного на его поверхность. Повышение напряженности поля до 1,7 МВ/м при той же температуре привело к тому, что менее, чем через 50 ч с поверхности стекла прошло в его толщу практически все серебро.

При отложении на стеклянном покрытии серебра или палладия при длительном воздействии постоянного напряжения в кварцевом стекле наблюдается рост дендритов из этого металла. Этот процесс наблюдается с различной, в зависимости от температуры, интенсивностью, при напряженности поля около 0,1 МВ/м.

При воздействии постоянного напряжения на щелочное стекло происходит электролиз, причем при длительной выдержке стекла под напряжением у катода наблюдается появление дендритов металла (обычно натрия) [93].

Механизмы старения изоляции при переменном и постоянном напряжениях различны. Этот процесс при переменном напряжении высокой частоты не связан с электролитическим перемещением ионов и проникновением металла от электрода в толщу диэлектрика, если, конечно, не учитывать термодиффузию. Однако при питании озонатора униполярными импульсами наблюдается описанный механизм старения.

Помимо переноса металла электродов в диэлектрик возможно восстановление окислов различных металлов, входящих в состав эмалей и стекол или встречающихся в них в виде примесей, а также доокисление окислов до двуокисей, которые являются проводящими включениями.

Приведем результаты исследований деструкции поверхности диэлектрических барьеров из стеклоэмали 1Д в однобарьерных коаксиальных озонаторах с воздухом в качестве рабочего газа.

Исследования проводились при помощи лазерного микроанализа методами масс-спектрометрии лазерно-индуцированных ионов и оже-электронной спектроскопии. На поверхности диэлектрика резко возрастает содержание элементов группы железа: хрома, никеля, молибдена, марганца и других элементов, которые входят в состав противоположного электрода, не имеющего диэлектрического покрытия (в проведенных экспериментах этот электрод был выполнен из нержавеющей стали, в состав которой входят эти элементы). Было отмечено также появление продуктов гидролиза компонентов эмали — гидроокислов щелочноземельных элементов — в виде многоядерных ионов ВаОН+ , BaOH+3, ОН+ и OH+3, а также возрастание концентрации углерода за счет карбонизации образующихся гидрооксидов при их взаимодействии с углекислым газом воздуха (образовывались карбонаты бария и стронция).

Появление металлических элементов на поверхности барьера объясняется явлением перепыления их с противоположного электрода. Толщина слоя продуктов перепыления увеличивается с ростом продолжительности воздействия напряжения и может достигать 1—2мкм.

При достаточно продолжительной работе озонатора этот слой неоднороден и в отдельных местах сплошность нарушена.

Появление на поверхности эмали металлосодержащих элементов приводит к повышению поверхностной проводимости, которая фиксируется при непосредственном измерении удельного поверхностного сопротивления барьера.

Профилограммы поверхности барьеров показали появление углублений и трещин в теле эмали. На стенках углублений оседают элементы переноса с противоположного электрода — железа, никеля, кобальта. Появление металлических отложений на стенках углублений говорит о том, что они обладают значительной проводимостью. Такие образования приводят к снижению электрической прочности эмалевого покрытия.

Рис. 9-30. Изменения соотношений ВаОН/Ва (1) и Fe/Si (2) на поверхности барьера во времени

На рис. 9-30 приведены зависимости изменения отношений интенсивностей сигналов в лазерном масс-спектре для ионов гидроксида бария и бария — 1(ВаОН)/1(Ва) и для ионов железа и кремния — I(Fe)/I(Si) от времени воздействия электрических разрядов. Изменение этих соотношений связано с протеканием двух основных процессов: процесса химического гидролитического разрушения эмали (соотношение 1(ВаОН)/1(Ва) и процесса переноса материала электрода без диэлектрического покрытия (соотношение l(Fe)/I(Si). Ход этих кривых различен: процесс гидролитического разрушения эмали происходит более интенсивно в начале экспозиции, а затем этот процесс по своей интенсивности уступает процессу перепыления. Вероятно, это связано с тем, что осаждающийся на поверхность эмали слой металлических элементов как бы закрывает поверхность эмали и она становится недоступной для влаги, вследствие чего процесс гидролиза замедляется.

Таким образом, за исключением начального этапа после включения под напряжение, определяющим в снижении поверхностного сопротивления будет процесс перепыления элементов.

Интенсивность этих процессов, модифицирующих поверхность эмали, зависит от интенсивности электрических разрядов в активной зоне озонатора.

Рассмотренные процессы эрозии поверхности диэлектрика определяют срок службы барьера озонатора. Кроме того, при выборе режима работы озонатора необходимо учитывать возможность теплового разрушения стеклянного или стеклоэмалевого барьера.

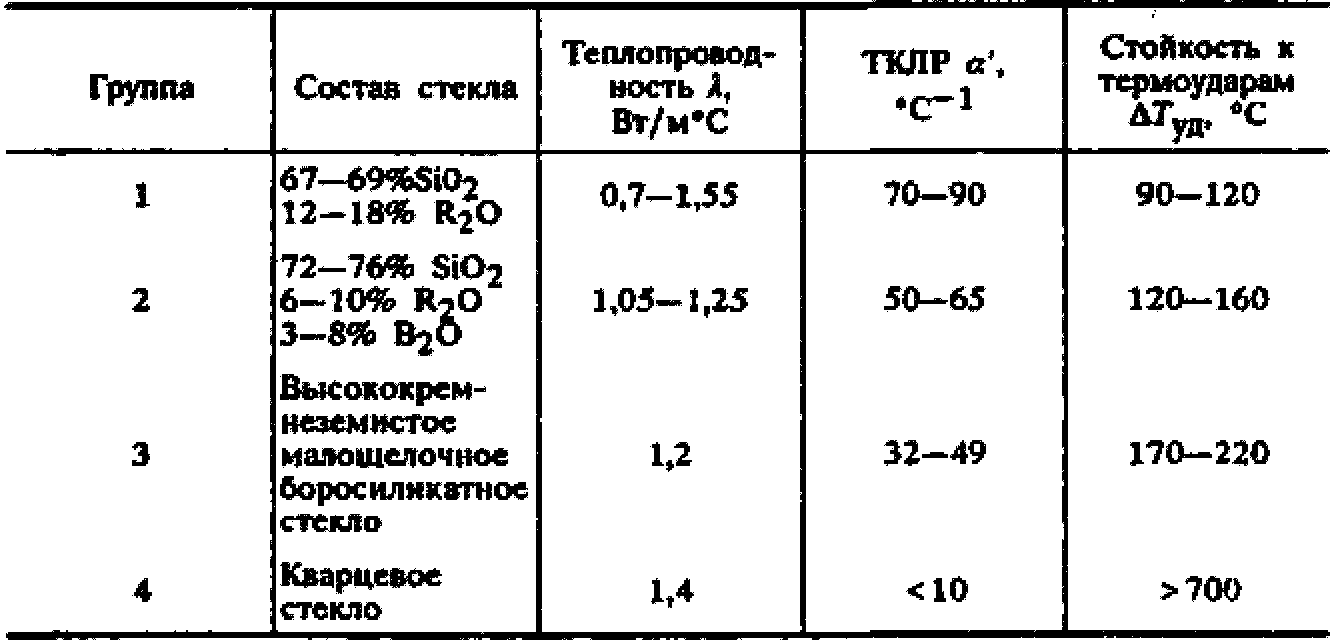

При определенных сочетаниях частоты и напряжения происходит разогрев диэлектрика, его достаточно быстрое разрушение, в основном растрескивание и пробой в месте разрушения. Процесс растрескивания развивается при превышении предельно допустимого перегрева и имеет много общего с разрушением материала при термоударе. Поэтому для определения режима работы озонатора из условия отсутствия термического разрушения необходимо знать стойкость материала барьера к термоударам. Стойкость к термоударам характеризуется допустимой температурой перегрева при термоударе ∆Туд. Зависимость ∆Туд от тепловых и механических характеристик стекла и стеклоэмали имеет вид:

Физические характеристики промышленных стекол

Процесс перегрева диэлектрика под действием ПЧР был рассмотрен в гл. 6. Соотношения (6-9) и (6-16) устанавливают зависимость температуры перегрева от теплофизических параметров материала, а также от частоты и воздействующего напряжения.

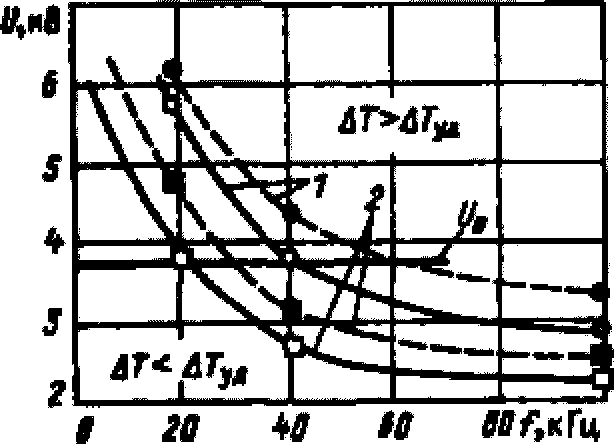

Рис. 9-31. Предельные значения частоты и напряжения (действующее значение) для барьерного озонатора по условию стойкости диэлектрика барьера к тепловому разрушению. Сплошные линии — расчет по стойкости к термоудару; штриховые — экспериментальные значения по тепловому пробою

1 — стекло с—23; 2 — силикатная стеклоэмаль

Используя эти соотношения, были получены расчетные и экспериментальные границы допустимого сочетания частоты и напряжения по условию теплового пробоя для стекла и стеклоэмали (рис. 9-31). Расчетные кривые определены исходя из стойкости материала к термоудару ∆Туд. Экспериментальные кривые определялись по тепловому пробою этого материала в промежутке с резко неоднородным полем. Сравнение расчетных и экспериментальных зависимостей показывает, что стойкость стекла и стеклоэмали к термоудару является определяющей.

При экспериментальном определении времени жизни образцов по условию теплового пробоя барьера наблюдалась разница в результатах измерений при проведении испытаний циклическим и непрерывным методами. При непрерывном методе образец находится под напряжением непрерывно до его пробоя. При циклическом методе интервалы времени воздействия разряда чередовались с интервалами, когда напряжение на образец не подавалось.

При достаточно высокой интенсивности разряда суммарное время нахождения образца под напряжением до пробоя при циклическом методе испытаний оказалось меньше, чем при непрерывном. При этом пробой практически всегда происходил при повторном включении напряжения. Снижение интенсивности разрядов стирает разницу во времени жизни при значительном его возрастании.

Выбор рабочих режимов озонаторов связан прежде всего с необходимостью обеспечить их максимальную производительность. Оптимальные значения напряжения и частоты задаются с учетом охлаждения электродов озонаторной ячейки. Однако рабочие значения напряжения и частоты определяются также условием отсутствия теплового разрушения и пробоя диэлектрического барьера. Характеристики рис. 9-31 в сочетании с известным напряжением возникновения барьерного разряда в озонаторе U0 позволяют установить требования к рабочим значениям напряжения и частоты по этому условию.

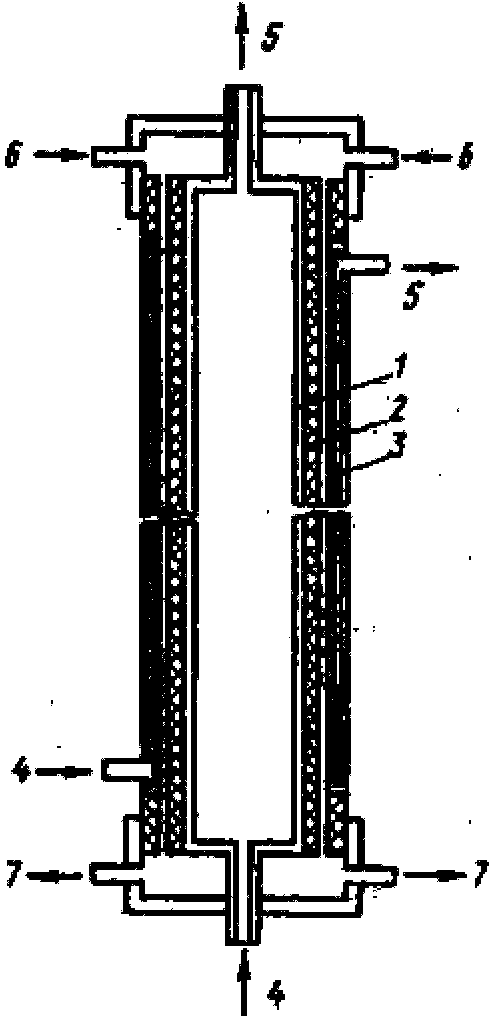

Рис. 9-32. Озонаторная ячейка с двусторонним охлаждением и внутренним электродом, покрытым стеклоэмалью

1 — внутренний электрод, труба из нержавеющей стали; 2 — изоляционное покрытие из стеклоэмали; 3 — внешний электрод; 4 — вход охлаждающей воды; 5 — выход охлаждающей воды; 6 — подвод воздуха; 7 — выход озоновоздушной смеси

В озонаторах с барьерным разрядом газовый зазор составляет обычно Δ=1,0—2,5 мм, что определяется, в основном, технологическими характеристиками.

Для обеспечения барьерного разряда на всей поверхности электрода необходимо иметь определенное превышение Uраб над U0. Максимальная рабочая частота озонатора со стеклоэмалевым покрытием должна составлять несколько килогерц, что соответствует плотности мощности около 50—100 мВт/мм2. Эти значения плотности мощности соответствуют оптимальным значениям (или немного превышают их), рассчитанным по условиям теплоотвода, если применяется двустороннее водяное охлаждение озонаторной ячейки [118].

В заключение приведем пример конструкции озонаторной ячейки, предназначенной для работы на осушенном воздухе и рассчитанной на получение 50 г озона в час (рис. 9-32). Внутренний электрод из нержавеющей стали имеет покрытие из силикатной эмали толщиной 1 мм и два штуцера для подвода и отвода охлаждающей воды. Внешний электрод — двустенный, также охлаждаемый проточной водой, снабжен на своих концах изоляторами, обеспечивающими работу озонатора при напряжении до 8 кВ и частоте до 3,5 кГц. Ячейка может эксплуатироваться при давлении осушенного воздуха до 2х105 Па. Расчетный срок службы электрода при номинальной производительности не менее 10000 ч.

ЗАКЛЮЧЕНИЕ

Авторы отдают себе отчет в том, что не все затронутые в книге вопросы изложены достаточно полно. Но то, что написано, подвощит итог многолетней научно-исследовательской работы большого, теперь уже международного научного коллектива.

Работы в области исследований высокочастотного разряда и разработки электрической изоляции высокочастотных установок высокого напряжения могут и, безусловно, должны быть продолжены. Заслуживает внимания дальнейшее изучение высокочастотного разряда в газах, особенно в мегагерцевом диапазоне.

С точки зрения практического применения следует иметь более полные и теоретически обоснованные вольт-частотные характеристики для воздушных промежутков со слабо- и резконеоднородным электрическими полями в интервале частот выше второй критической.

Следует продолжить изучение процессор при развитии, существовании и особенно гашении высокочастотного разряда в воздухе. Знания характеристик и механизма гашения разряда необходимы при выборе режимов различных технологических и радиотехнических высокочастотных устройств.

Недостаточно изучен высокочастотный разряд по поверхности изоляторов как в сухих условиях, так и под дождем и, особенно, при увлажненном загрязнении поверхности изоляторов. Использование данных таких исследований позволит более обоснованно разрабатывать высокочастотные изоляционные конструкции высокого напряжения наружной установки для районов с различной степенью загрязненности атмосферы.

Практически не изучен высокочастотный разряд в элегазе. Между тем, использование элегаза в радиотехнических устройствах высокого напряжения может существенно уменьшить массо-габаритные характеристики этих устройств.

В круге вопросов, касающихся разработки высокочастотных изоляционных конструкций, большое значение имеет развитие следующих направлений: использование в таких конструкциях новых изоляционных материалов, особенно полимерных, при этом обоснованные авторами универсальные энергетические характеристики стойкости материалов к воздействию частичных разрядов заслуживают широкого применения для сопоставления и выбора диэлектриков для высоковольтной, в том числе и для высокочастотной, изоляции; регулирование электрических полей в различных изоляционных конструкциях — оптимизация формы и размеров электродных систем и, что особенно важно, доведение этой оптимизации до конкретных конструкторских и технологических решений; особо важное значение имеет использование в едином комплексе проектно-конструкторских и технологических решений при разработке изоляционных конструкций.

В заключение авторы считают своим долгом подчеркнуть, что их опыт совместной работы еще раз показал, что только объединение усилий ученых и инженеров, их интеллектуального потенциала и экспериментальных возможностей позволяет решать крупные научные и инженерные задачи.

Электрическая изоляция высокочастотных установок высокого напряжения.

Под ред. М. А. Аронова, В.П. Ларионова