Глава девятая

ИЗОЛЯЦИОННЫЕ КОНСТРУКЦИИ ВЫСОКОЧАСТОТНЫХ УСТАНОВОК ВЫСОКОГО НАПРЯЖЕНИЯ

9-1. Опорные изоляторы

В заключительной главе рассматриваются некоторые изоляционные конструкции для высокочастотных устройств высокого напряжения. Очевидно, что эти конструкции не охватывают всего многообразия высокочастотной изоляции. Дается описание тех изоляционных конструкций, в которых применяются используемые и разработанные авторами проектные, конструкторские и технологические решения.

Рассмотрим некоторые конструкции опорных изоляторов, разработанные в соответствии с требованиями, изложенными в седьмой главе, и принципами их оптимизации, приведенными в восьмой главе.

При разработке таких изоляторов диэлектрическому телу стремятся придать простую форму — цилиндр, конус, эллипсоид и т п. При соответствующей форме закладных элементов и фланцев в них удается существенно выровнять электрическое поле. При этом применяется достаточно простая оснастка и обеспечивается дешевая технология изготовления изоляторов.

Рассмотрим сначала изоляторы для относительно низких частот килогерцового диапазона, а затем изоляторы для мегагерцевого диапазона. Естественно, что такое деление частотных диапазонов является достаточно грубым и связано главным образом с использованием низкочастотных и высокочастотных диэлектрических материалов.

Для килогерцового диапазона частот были разработаны изоляторы двух видов: монолитные и трубчатые. Диэлектрическими материалами для монолитных изоляторов служат эпоксидный компаунд, полиэтилен, пресс-материалы, сырая керамическая масса с парафином в качестве связующего и пластифицирующего вещества.

Большое значение имеет более или менее равномерное распределение механических напряжений в теле изолятора. В [111] на прозрачных без наполнителя образцах эпоксидных опорных изоляторов методом фотоупругости определены механические напряжения в теле изолятора. Получены кривые контурных напряжений растяжения и сжатия для различной формы изолятора. В случае применения других материалов характер кривых контурного напряжения по форме не меняется.

Из приведенных в этой работе данных следует, что максимальные перепады механических напряжений имеют место в изоляторах с выступами или ребрами, а наиболее плавные изменения — в гладких, цилиндрических и конусных.

Сравнение таких напряжений при разных размерах арматуры, позволяет сделать следующие выводы: чем меньше высота нижней арматуры, тем хуже изолятор противостоит внешним нагрузкам; увеличение длины верхней арматуры отрицательно влияет на механическую прочность тела изолятора; если это требуется, то диаметр нижней арматуры для конусных вариантов может быть увеличен без заметного ущерба для механической прочности изолятора; в случае применения выступов целесообразно максимально увеличивать их радиус кривизны.

При анализе распределения электрического поля в опорных изоляторах были рассмотрены различные формы диэлектрического тела изоляторов. При цилиндрической форме изоляторов напряжение их перекрытия снижается примерно на 5—7% по сравнению с более оптимальными формами (эллиптической, бочкообразной и т.д.). Однако, учитывая простоту технологической оснастки и изготовления изоляторов цилиндрической формы, последняя была принята как основная для диэлектрического тела изоляторов.

Итак, для опорных изоляторов, оптимальных по электрическим, механическим и технологическим характеристикам, принимается цилиндрическая форма, причем диаметр изолятора принимается таким, чтобы обеспечить допустимую механическую удельную нагрузку на сжатие для любого материала.

Рассматриваемое соотношение диаметра и высоты успешно используется для напряжений до 10 кВ. При больших напряжениях оптимизация массо-габаритных характеристик не достигается из-за необходимости обеспечить требуемое напряжение перекрытия.

Рис. 9-1. Керамический цилиндрический изолятор

Массивные цилиндрические керамические изоляторы при мелкосерийном производстве достаточно просто изготавливаются из сырой парафинированной массы обработкой на токарном станке с последующим отжигом и глазурованием. Применяемая технология не требует специальной оснастки и приспособлений. На торцах тела вытачиваются эллипсоидной формы полости, обеспечивающие после нанесения металлического покрытия вжиганием, выравнивание электрического поля. На рис. 9-1 приведены фотографии диэлектрического тела, электродов и в собранном виде керамического опорного изолятора.

Равномерное распределение внешней механической нагрузки и минимальные термоупругие напряжения достигаются заливкой в полости небольших металлических крепежных букс портланд-цементом, эпоксидными компаундами или другими адгезивами. При этом расходуется наименьшее количество металла. Надежность закрепления букс в заливочном материале помимо нанесения на их поверхности накатки, повышается приданием буксам обратного конуса. Обеспечивается также надежный электрический контакт между буксой и металлизированным слоем.

Для частот до 60 кГц изоляционное тело опорных изоляторов может быть выполнено при помощи более простой технологии заливки эпоксидными компаундами или прямого прессования полимерных материалов. Прессование, как правило, является более производительным и обеспечивает стабильные электрофизические и физико-механические свойства изоляции по сравнению с заливкой. Весь процесс прессования поддается более точному, чем заливка, контролю по температуре, давлению и времени.

Альтернативным технологическим вариантом является серийное изготовление полимерных изоляторов из быстротвердеющих эпоксидных композиций методом автоматического гелеобразования давлением (АГД). Чаще всего применяются эпоксидные компаунды с ускорителями. Метод АГД является в настоящее время наиболее производительным. Ведущие фирмы западной Европы и США, серийно выпускающие полимерные изоляторы, используют этот метод при изготовлении линейной и аппаратной изоляции. Ряд фирм освоил выпуск специальных автоматизированных линий для указанной технологии.

Такие линии состоят обычно из автоматических дозаторов ингредиентов, вакуумного смесителя, дозатора готового компаунда, впрыскивающего под избыточным давлением 150—200 кПа композицию в форму. Герметическая форма, состоящая из двух половин со своими нагревателями, совмещается посредством гидропривода. После смыкания формы и загрузки ее посредством дозировочного устройства в течение нескольких минут осуществляется желатинизация и далее, для окончательной полимеризации, изделие загружается в термошкаф или тоннельную печь с зонным нагревом.

При небольших размерах изоляторов целесообразно, так же как и при заливочной технологии, применение кассетных форм, в которых одновременно изготавливается четыре и более изоляторов.

В табл. 9-1 приведены характеристики эпоксидных отечественных и зарубежных опорных изоляторов внутренней установки с внутренней заделкой крепежных букс [112]. Изоляторы типа ИОП-10-400, рассчитанные на нагрузку до 400 даН, изготавливаются из быстро- твердеющего компаунда ЭКБ, имеющего предел прочности на растяжение 70 МПа, стойкость к циклическим воздействиям от -40 до +55°С — 3 цикла, tg δ=0,005; ε=4,3—4,8; ρν=3,1·1013 Ом-см, пробивную напряженность Епр=34 кВ/мм и дугостойкость — 194 мин.

Из приведенных в табл. 9-1 данных видно, что эпоксидные изоляторы типа ИОП-10-400 не уступают зарубежным, прочнее фарфоровых и легче их в 3 раза.

Перспективным в технологическом отношении и по своим электрическим и механическим свойствам является пресс-материал СП-40. Его основным технологическим преимуществом является быстрое отверждение. Время желатинизации при 150°С составляет 5—50 с. В зависимости от объема и сложности, отверждение в форме может занимать 1—10 мин. Такое время полимеризации значительно меньше, чем для других пресс-материалов.

Изготовление изоляторов, в том числе и крупногабаритных, производится методом прямого и литьевого прессования при температурах 120—150°С и удельном давлении 10—30 МПа. Возможно изготовление литьем под давлением на реактопластавтоматах. В заключение описания монолитных изоляторов приведем их характеристики. В табл. 9-2 указаны основные параметры изоляторов различного исполнения. Для сопоставления взят изолятор фирмы «Микофер» (Франция).

Таблица 9-1

Сравнительные характеристики опорных фарфоровых изоляторов в изоляторов, изготовленных методом АГД нз эпоксидных компаундов, на напряжение 10 кВ

Из сопоставления приведенных в табл. 9-2 данных можно сделать некоторые выводы. Гладкие монолитные опорные керамические и полимерные изоляторы имеют меньшие массо-габаритные характеристики по сравнению с реберными аналогами, при этом цилиндрические керамические и полимерные изоляторы выигрывают по габаритам и средней напряженности перекрытия в 2 раза, по массе — в 2—3 раза. Изоляторы с полупроводящими электродами (ρν=103 Ом·см) имеют напряжение перекрытия выше, чем у остальных конструкций с сеточными или полимерными металлизированными электродами. Положительный эффект повышения напряженности перекрытия вызван, очевидно, падением напряжения в полупроводящих электродах.

Перспективным является использование для изоляторов трубок из различных диэлектрических материалов (стеклотекстолит, полимерные материалы, керамика).

Их применение вместо монолитных тел изоляторов позволяет минимизировать объем диэлектрического материала. Применение трубок значительно уменьшает трудоемкость, так как не требует изготовления пресс- или литьевых форм. Остается только операция разделки труб на заготовки.

Таблица 9-2

Сравнительные характеристики опорных керамических и полимерных литых изоляторе»

Тип изолятора | Тип арматуры | Тип и товарная марка диэлектрика | Рабочее напряжение, кВ | Диаметр, высота мм | Масса, г | Напряжение перекрытия, кВ | Средняя напряженность, МВ/м | |

расчет | эксперимент | |||||||

Реберный | Внешняя | Керамика | 17 | 60/120 | 850 | — | 51 | 0,42 |

Гладкий цилиндрический | Металлизированная полость | Керамика | 20 | 45/60 | 265 | 60 | 60 | 1,00 |

Реберный | Металлическая букса | Пресс-материал | 17 | 60/120 | 440 | — | 54 | 0,47 |

Гладкий цилиндрический | Металлизированный полимерный электрод | Эпоксидный компаунд ЭЗК-31, ЭТЗ-16 | 20 | 45/60 | 225 | 60 | 60 | 1,00 |

Гладкий цилиндрический | Металлизированный полимерный электрод из К-255 и АГ-40 | Пресс-материал | 20 | 45/60 | 160 | 60 | 56 | 0,93 |

Гладкий цилиндрический | Полупроводящий электрод из СПЛ | Пресс-материал | 20 | 45/60 | 180 | 60 | 70 | 1,16 |

Гладкий цилиндрический | Металлическая сетка | Эпоксидный компаунд ЭТЗ-16 | 40 | 70/120 | 960 | 100 | 100 | 0,83 |

Гладкий цилиндрический | Металлическая сетка | Эпоксидный компаунд ЭТЗ-16 | 60 | 90/180 | 2200 | 150 | 140 | 0,71 |

Гладкий эллипсоидальный (фирма «Микофер», Франция. Тип М-261) | Металлическая букса | Слюдонаполненный пресс-материал |

| 80/80 | 890 |

| 45 | 0,57 |

Минимизация коэффициента неоднородности электрического поля основана на использовании электродных систем оптимальной формы, когда внутренние и внешние части плоской арматуры находятся на одном уровне.

Приведем описание процедур разработки и исследования характеристик трубчатых изоляторов с помощью использования методов планирования эксперимента.

Малогабаритные опорные стержневые изоляторы, предназначенные для электротехнических и радиотехнических устройств внутренней установки, должны работать в диапазоне частот от 50 Гц до 0,5 МГц. Отличительной особенностью указанных изоляторов является простота и технологичность их конструкции. Они включают в себя трубчатое изоляционное тело из серийно выпускаемых стеклотекстолитовых трубок и два плоских металлических электрода-фланца (рис. 9-2). Изоляторы, выполненные из стеклотекстолитовых трубок, имеют следующие геометрические характеристики: длина изолятора — Ни, длина изоляционного промежутка — Lи, диаметр электродов — Dэ, диаметр электрической трубки — Dд, радиусы скругления электродов — R.

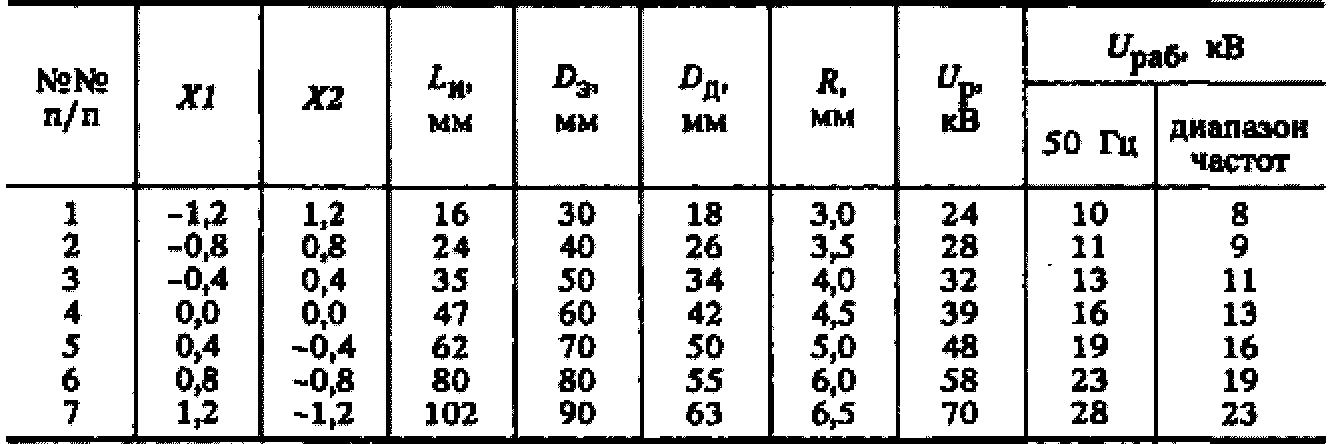

Для разработки изоляторов, работающих при разных напряжениях, были исследованы зависимости разрядных напряжений изоляторов от их габаритных размеров. Рассматривались изоляторы четырех типоразмеров. Размеры изоляторов приведены в табл. 9-3.

Таблица 9-3

Размеры экспериментальных опорных стержневых стеклотекстолитовых изоляторов

Рис. 9-2. Опорный стержневой трубчатый изолятор

При планировании экспериментов выбраны следующие факторы, влияющие на разрядные характеристики изоляторов:

X1 — диаметр электродов D3, мм;

Х2 — отношение диаметра электрода к диэлектрическому зазору

Х3 — частота воздействующего напряжения f, кГц.

Отметим, что еще один влияющий размер — радиус скругления электродов R — практически линейно зависит от диаметра электродов (табл. 9-3).

Для указанных факторов приняты уровни варьирования, указанные в табл. 9-4. Для факторов X1 и Х2 они определяются типоразмерами испытываемых изоляторов, а для фактора Х3 — настройкой высоковольтного высокочастотного генератора испытательной установки.

Таблица 9-4

Уровни варьирования факторов XI, Х2, ХЗ

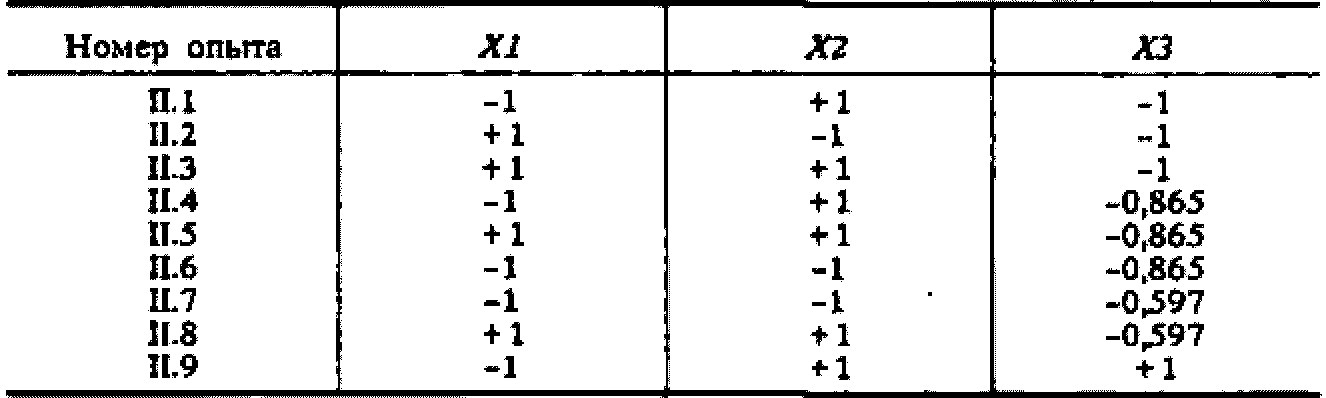

Были выполнены две серии экспериментов: при частоте 50 Гц в факторном пространстве геометрических параметров изоляторов X1 и Х2 (план экспериментов приведен в табл. 9-5); в диапазоне частот в факторном пространстве X1, Х2, Х3 (план экспериментов приведен в табл. 9-6).

Таблица 9-5

План эксперимента I при частоте 50 Гц

Номер опыта | X1 | Х2 |

1.1 | -1 | -1 |

1.2 | -1 | +1 |

1.3 | +1 | -1 |

1.4 | +1 | +1 |

Таблица 9-6

План эксперимента II в диапазоне частот

Опыты проводились в сухих условиях при давлении, температуре и влажности, близких к нормальным.

В соответствии с планом эксперимента I были проведены измерения разрядных напряжений изоляторов при частоте 50 Гц. В связи с тем, что разбросы в разрядных напряжениях были незначительными, усредненные значения разрядных напряжений определялись по результатам четырех измерений. Данные измерений приведены в табл. 9-7, там же указаны средние разрядные напряженности

![]()

Таблица 9-7

Разрядные характеристики изоляторов при частоте 50 Гц

Обработка опытных данных проводилась в факторном пространстве (-1,2≤Х1≤1,2; - 1,2≤Л2≤1,2) (рис. 9-3,а), причем X1 и Х2 даны в абсолютных единицах. Там же для наглядности указаны линии равных значений размера и масштабные эскизы испытанных изоляторов.

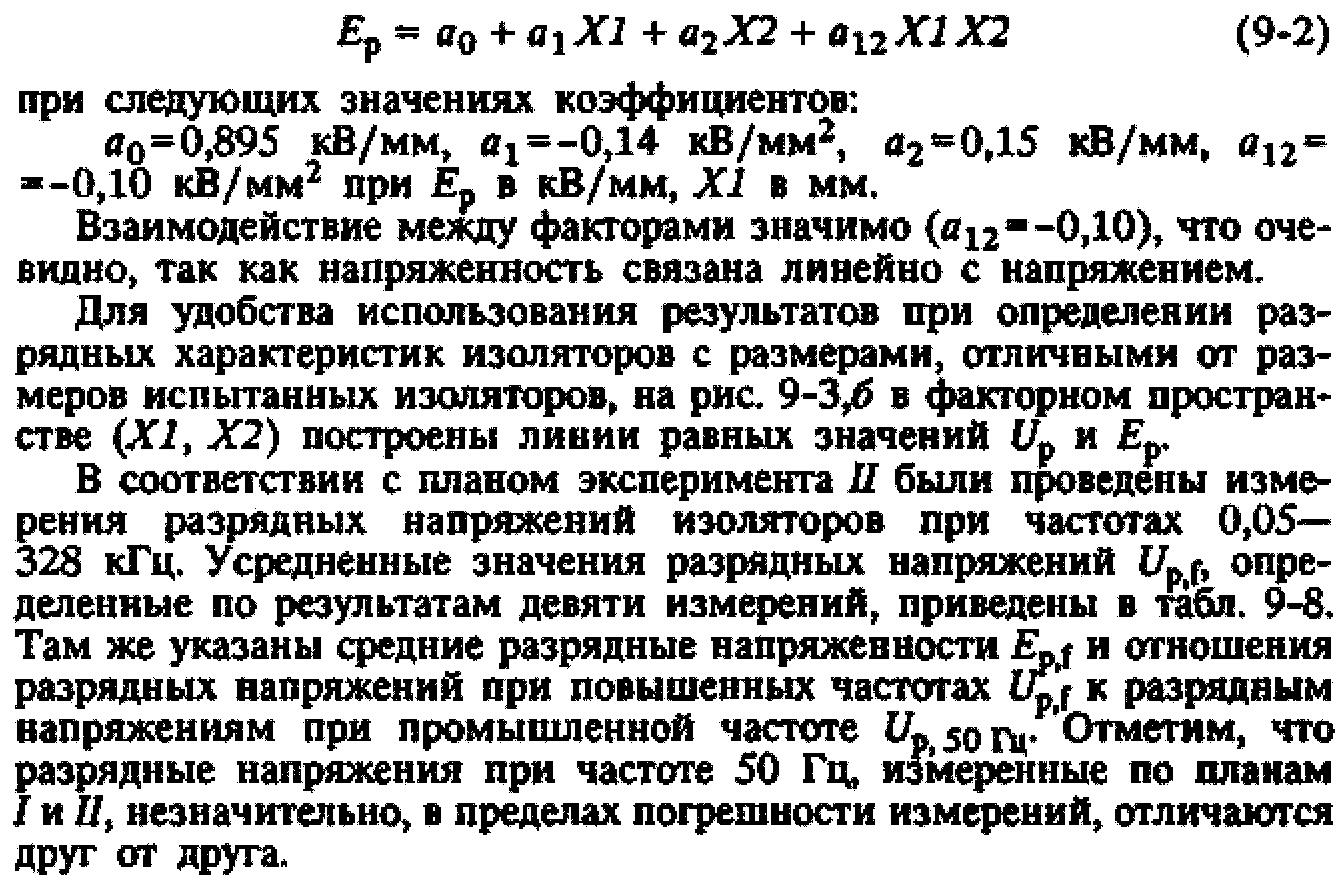

По результатам экспериментов были оценены коэффициенты модели для средних значений разрядных напряжений:

Рис. 9-3. Эксперименты по плану / для изолятора рис. 9-2. а — факторное пространство плана эксперимента /, эскизы 1—4 соответствуют табл. 9-3; б — линии равных значений разрядных напряженностей и средних разрядных напряженностей в факторном пространстве. Сплошные линии — средние разрядные напряженности Ер, кВ/мм; штриховые линии — разрядные напряжения Uр, кВ

При этом остаточная сумма квадратов отклонений экспериментальных значений от зависимости (9-1) составила ничтожную величину, что свидетельствует о хорошей аппроксимации результатов опытов выражением (9-1).

Коэффициент A1 получился положительным, а A2 - отрицательным, что свидетельствует, как и следовало ожидать, о росте Uр с увеличением длины изоляционного промежутка Lи и размеров электрода Dэ. Такое влияние Dэ связано со снижением неоднородности электрического поля изоляционной конструкции. Наличие значимого взаимодействия между факторами (А12 = -5,18) говорит о зависимости разрядного напряжения от соотношения между размерами электрода и длиной изоляционного промежутка, что связано также с влиянием на неоднородность электрического поля конструкции.

Модель для средних разрядных напряженностей принята аналогичной

Таблица 9-8

Разрядные характеристики изоляторов в диапазоне частот

Модель для описания поведения функции отклика (средних значений разрядных напряжений Uρ) в факторном пространстве X1, Х2 и Х3 была выбрана в виде неполного полинома второго порядка

![]() (9-3)

(9-3)

В результате регрессионного анализа получены следующие оценки коэффициентов модели при Uр в кВ, X1 в мм, Х3 в кГц: В0=33,32 кВ, B1=8,09 кВ/мм, В2 = -7,8 кВ, В3=-3,9 кВ/кГц, В4=1,87 кВ/кГц2, В12 = -5,7 кВ/мм, В13 = -3,36 кВ/mm кГц, В23=0,353 кВ/кГц.

При этом остаточная сумма квадратов отклонений экспериментальных значений от зависимости (9-3) составила примерно 0,48, что свидетельствует об удовлетворительной аппроксимации результатов экспериментов моделью.

Модель (9-3) согласуется с моделью (9-1) как по влиянию факторов X1 и Х2, так и по наличию взаимодействия этих факторов. Это подтверждается близкими значениями Вх и А1, В2 и А2, В12 и А12.

Наиболее сложным является влияние на разрядные напряжения фактора Х3, т.е. частоты приложенного напряжения. Как следует из анализа модели (9-3), сам этот фактор, как и его взаимодействия с другими факторами сложным образом влияют на разрядные напряжения. В целом разрядные напряжения изоляторов с ростом частоты снижаются (см. табл. 9-8). Для ряда соотношений размеров изоляторов наблюдается замедление такого снижения и даже некоторое увеличение напряжений после их снижений с ростом частоты (см., например, отношения Uр.f/Uр, 50 гц для изоляторов четвертого типоразмера в табл. 9-8). Этот результат не является неожиданным. Как показали исследования разрядных напряжений изоляторов, возможно некоторое повышение разрядных напряжений с ростом частоты для изоляторов в однородном электрическом поле (см. гл. 5). Отметим, что в наших экспериментах изоляторы четвертого типоразмера имели наиболее развитую электродную систему при относительно небольшой длине разрядного промежутка (Dэ/Lи=1,75), т. е. имели существенно выровненное электрическое поле. В общем случае на зависимость разрядных напряжений изоляторов от частоты при высоких частотах оказывают влияние степень неоднородности электрического поля разрядного промежутка, наличие или отсутствие коронного разряда на электродах, предшествующего искровому разряду, а также форма коронного разряда.

По результатам измерений для исследованных изоляторов можно принять, что при частотах в несколько раз превышающих 50 кГц, но не выше 0,5 МГц, возможно снижение разрядных напряжений примерно на 10—15% по сравнению с разрядными напряжениями при частоте 50 Гц.

Результаты измерений разрядных напряжений стеклотекстолитовых стержневых изоляторов позволяют дать практические рекомендации по выбору их габаритных размеров. При этом, однако, должно учитываться то обстоятельство, что стеклотекстолит обладает очень низкими короно-, трекинго- и дугостойкостью. Из условия низких короно- и трекингостойкости вытекает требование исключить возникновение и развитие коронного и скользящего разрядов на поверхности диэлектрического стержня изоляторов при длительных рабочих напряжениях. Из условия низкой дугостойкости следует требование либо исключить перекрытия изоляторов при перенапряжениях, либо исключить соприкосновение канала дугового разряда с поверхностью диэлектрика, если перекрытие произойдет во время перенапряжений. Очевидно, что эти требования должны повлиять на форму изоляторов и выбор соотношений между разрядным и рабочим напряжениями изоляторов. В настоящей работе приводятся практические рекомендации только на основании данных по разрядным напряжениям.

Примем в соответствии с данными восьмой главы следующие исходные положения:

кратность перенапряжений по отношению к рабочим напряжениям не более двух;

коэффициент запаса разрядных напряжений изоляторов по отношению к перенапряжениям составляет 1,25;

разрядные напряжения изоляторов при частотах до 0,5 МГц по данным экспериментов составляют 0,85 от разрядных напряжений изоляторов при частоте 50 Гц.

Тогда для электротехнических устройств промышленной частоты соотношение между рабочими напряжениями изоляторов и их разрядными напряжениями, измеренными при частоте 50 Гц, составит

![]()

Для радиотехнических устройств с частотами до 0,5 МГц это соотношение оказывается равным

![]()

Выбор таких коэффициентов запаса предполагает, что при эксплуатации изоляторов обеспечивается требование практического отсутствия перекрытия изоляторов при перенапряжениях.

Дальнейший подход к выбору размеров изоляторов определяется дополнительными требованиями. Например, при необходимости уменьшить неоднородность электрического поля в межэлектродном промежутке потребуется снижать высоту изоляторов. В нашем случае это означает, что фактор Х2 должен быть на уровне около +1,2.

Если ставится задача уменьшения массы изоляторов при заданных рабочих напряжениях, то потребуется уменьшать размеры электродов, так как их масса дает основной вклад в массу изоляторов. Это означает, что фактор Х2 должен быть на уровне -1,2.

В качестве примера приведем оценки габаритов изоляторов для компромиссного варианта, в котором фактор X1 меняется в пределах от -1,2 до +1,2, и соответственно фактор Х2 от +1,2 до -1,2. Иными словами, проведем выбор габаритов изоляторов для диагонали факторного пространства Χ1, Х2, соединяющей вершины плана эксперимента с координатами (Х1=-1,2; Х2=+1,2) и (Х1=+1,2; Х2=-1,2). В табл. 9-9 приведены конкретные размеры и характеристики серии изоляторов с некоторыми округлениями значений величин. Отметим, что как и для экспериментальных изоляторов типоразмеров Ν1 и Ν3, находящихся на диагонали факторного пространства, в серии принято отношение![]()

Таблица 9-9

Характеристики серим опорных стержневых стеклотекстолитовых изоляторов в соответствии с результатами исследований по планам экспериментов I и II

Если в радиоэлектронном устройстве отсутствуют перенапряжения, рабочие напряжения могут быть увеличены в 2—2,5 раза (табл. 9-10).

. Таблица 9-10

Электрические и геометрические характеристики стеклотекстолитовых опорных трубчатых изоляторов

Итак, результаты описанных выше исследований позволили получить оптимальные соотношения в геометрических характеристиках трубчатых опорных изоляторов по разрядным и рабочим напряжениям в диапазоне частот 50 Гц—0,5 МГц.

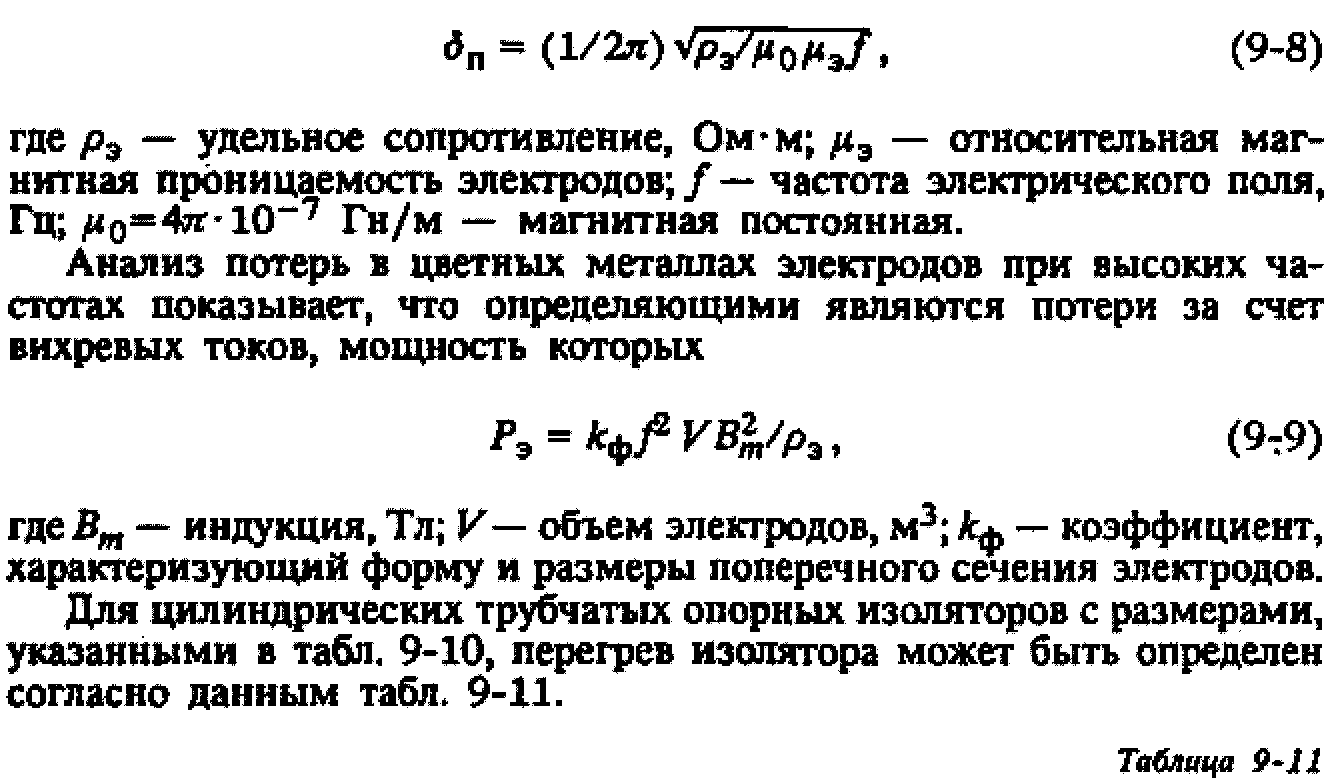

Одной из положительных сторон трубчатого стеклоэпоксидного изолятора является возможность использования его при частоте до 0,5 МГц при соответствующих рабочих напряжениях без возникновения теплового пробоя. Такие напряжения обеспечивают температуру перегрева, например, при 440 кГц и работе в течение 1 ч, т. е. при установившемся тепловом режиме, не выше 20°С.

Одновременно получен ряд важных результатов в конструкторской разработке таких изоляторов: найдены простые в технологическом и эффективные в электрическом отношении способы минимизации коэффициентов неоднородности электрического поля, а следовательно, и минимизации габаритов и массы; минимизированы нормальная составляющая электрического поля, особенно во внутренней, наиболее трудной по условиям контроля качества изготовления, поверхности тела изолятора; созданы условия для повышения электрической прочности внутри изолятора по сравнению с его наружной поверхностью. Отсутствие внутри герметично закрытой части изолятора пыли и влаги способствует повышению надежности эксплуатации. Снижение возможности выпадения внутри изолятора конденсата при понижении температуры обеспечивается заделкой и герметизацией арматуры при температуре 100 °C; минимизированы термоупругие напряжения в теле изолятора благодаря тонкостенной конструкции и способу закрепления металлической арматуры на трубе посредством клея К-400, обладающего необходимой эластичностью и достаточной деформируемостью при перепадах температуры от -60 до + 100°С; минимизирована площадь поверхности тела изолятора благодаря ее цилиндрической форме. Уменьшение оседания пыли на тело изолятора связано с тем, что диаметр арматуры превосходит диаметр тела; помимо металлической арматуры, изготавливаемой любым способом (точением, прессованием, точным литьем), могут применяться также полупроводящие материалы с встроенной резьбовой металлической буксой. Применение полупроводящих полимерных электродов, помимо упрощения процесса их изготовления и снижения массы по сравнению с металлическими обеспечивает снижение напряженности на поверхности электрода, а также повышение напряжения образования ПЧР; минимизированы трудозатраты.

Рассмотрим в заключение данного параграфа особенности опорных изоляторов для мегагерцевого диапазона частот.

Наиболее существенным отличием эксплуатации изоляционных конструкций при частотах, измеряемых десятками МГц, по сравнению с меньшими частотами являются: диэлектрический нагрев изоляционного материала и возможность теплового пробоя; возможность снижения напряжений перекрытия по поверхности при частотах выше второй критической; специфические явления факельного разряда; облегчение условий возникновения и развития ПЧР; нагревание в ВЧ-поле проводящих и полупроводящих закладных материалов.

Для опорных изоляторов стержневой конструкции при аксиальном высокочастотном электрическом поле нагрев по всему объему диэлектрика происходит неравномерно вследствие неодинакового значения напряженности электрического поля. Равномерность нагрева по всему объему диэлектрического стержня достигается только при ограниченных значениях отношения радиуса цилиндра к длине волны. При разнице напряженности на поверхности цилиндра и на его оси 4%, отношение![]() должно изменяться от 0 до 0,4. Здесь Rи — радиус диэлектрического тела изолятора, λ — длина волны.

должно изменяться от 0 до 0,4. Здесь Rи — радиус диэлектрического тела изолятора, λ — длина волны.

Неравномерностью нагревания диэлектрического стержня в радиальном направлении объясняют, в частности, одну из причин тепловых пробоев диэлектриков.

Как известно, удельная мощность диэлектрических потерь определяется следующим соотношением:

При работе изоляционных конструкций в высокочастотном поле одновременно с потерями в диэлектрическом теле изолятора возникают джоулевы потери в металлической арматуре. Они обусловлены протеканием емкостного тока, сопротивление которому возрастает из-за поверхностного эффекта. Кроме того, возникают потери из-за вихревых токов.

Глубина проникновения тока δп при поверхностном эффекте определяется соотношением

Перегрев трубчатых стержневых опорных изоляторов за счет диэлектрических потерь и потерь, вызванных вихревыми токами

Указанные в табл. 9-11 высокочастотные диэлектрические материалы имеют тангенс угла диэлектрических потерь не более 0,002. При этом стеатит Б-17 и лейкосапфир обладают короно- и дугостойкостью, имеют высокие механические свойства. К подобным материалам относится также металлокерамика 22хС.

В табл. 9-11 указан также полимерный диэлектрик темплен. Трубки из этого диэлектрика технологичны, но этот материал имеет низкую короно- и дугостойкость. К тому же он уступает другим высокочастотным материалам по механической прочности.

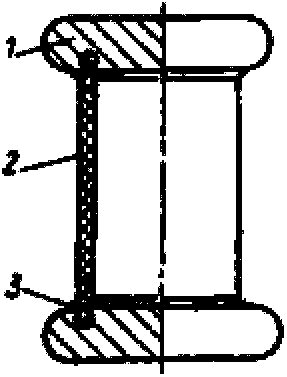

Рис. 9-4. Соединение диэлектрического тела полиэтиленового трубчатого изолятора с металлической арматурой методом горячего формования

1 — арматура; 2 — полиэтиленовая трубка; 3 — полиэтиленовый грат на поверхности электрода

Из перечисленных материалов изготавливаются опорные изоляторы трубчатой конструкции с металлической приклеенной или припаянной арматурой, конструкция которых описана выше.

Для монолитных изоляторов мегагерцевого диапазона частот применяется фторопласт-4 или мополон. Диэлектрическое тело изолятора из этих материалов можно изготавливать прессованием или вытачивать на станках. Металлическая арматура у таких изоляторов закрепляется так же, как и у монолитных изоляторов кило-герцевого диапазона частот. При этом в качестве адгезива может быть использован клей К-400.

Целесообразно выполнять мегагерцевые изоляторы из трубчатых полиэтиленов, которые просто обрабатываются. Металлическая арматура соединяется с диэлектрическим телом методом горячего формования, как это показано на рис. 9-4. Формование тела изолятора производится при металлической арматуре, нагретой до температуры текучести полиэтилена. Скрепление арматуры и диэлектрика выполняется в специальной центрирующей оправке. Паз арматуры в сечении имеет максимально допустимые радиусы кривизны, снижающие внутренние напряжения в полиэтилене после отсасывания. Образующийся при формовании грат из полиэтилена на поверхности электродов свидетельствует о полном заполнении полиэтиленом паза и участка возможного образования газового клина.

В случае необходимости эксплуатации при температурах порядка +100°С и механических нагрузках выше 10—15 МПа, трубчатые полиэтиленовые изоляторы облучаются.

Такая же конструкция может иметь место и для других формующихся полимерных высокочастотных материалов (полипропилен и др.).

Изоляторы аналогичного типа могут выполняться с арматурой из полупроводящих материалов. Арматура соединяется с диэлектрическим телом изолятора механическим путем или сваркой.