Оптимизация ИК оказывается, как правило, малоэффективной, если на стадии проектирования не найдены оптимальные технологические способы осуществления заложенных идей с учетом индивидуальных особенностей конструкции.

Каждому виду изоляции присущи свои конструктивные особенности, связанные с оптимальным использованием электрофизических, физико-механических и технологических свойств материалов. Во многих случаях от технологичности изделия, т.е. возможности обеспечения заданных свойств изоляции на имеющемся оборудовании, зависит надежность эксплуатации изделия, его качество.

Наличие нормализованных технологий для отдельных типов твердых диэлектриков упрощает выбор способов изготовления, но одновременно ограничивает спектр конструктивных решений. Главными при разработке технологии являются вопросы совместимости используемых материалов в химическом и физико-механическом отношениях, способы обеспечения монолитности соединения закладных деталей с изоляцией, отсутствие локальных неоднородностей в изоляции и на ее поверхности. Все конструктивные решения, в свою очередь, должны способствовать выполнению операций выбранного технологического процесса с учетом характеристик имеющегося оборудования и изготавливаемой оснастки. Чем более отработана и надежна технология, тем в большей мере обеспечивается отсутствие брака и долговечность ИК. Стабильностью выполнения изделия можно добиться большего, чем незначительными преимуществами, достигаемыми за счет усложнения формы изолятора.

Рассмотрим более подробно эти общие положения на примере разработки ИК из полимерных материалов.

При конструировании ИК параллельно выбираются оптимальные технологические решения, касающиеся переработки полуфабрикатов и материалов, способных реализовать функциональные элементы в требуемом виде; способов сочленения функциональных элементов и качественного выполнения функциональных зон.

Конструкторские и технологические решения тесно взаимосвязаны, но даже в современных разработках, с использованием функционально-стоимостного анализа [101], их параллельная оптимизация практически не проводится.

Приближением к такому сочетанию конструкторских и технологических решений следует считать идентификацию процесса разработки с процессом изготовления ИК. Для этого вводятся этапы с одинаковыми названиями, определяющие разработку и изготовление ИК.

Этап 1. Выполнение изоляционного тела (образование функционального элемента — диэлектрическое тело и функциональной зоны — граница «диэлектрик—газ»).

Этап 2. Выполнение функционального элемента — «арматура».

Этап 3. Выполнение функциональных элементов, выравнивающих электрическое поле.

Этап 4. Сборка арматуры и выравнивающих поле элементов.

Этап 5. Выполнение функциональных элементов, снижающих местную неоднородность электрического поля.

Этап 6. Сборка системы изоляции (выполнение функциональной зоны — граница «металл—диэлектрик»).

Эти этапы определяют порядок изготовления, например, стержневого армированного изолятора, арматура которого снабжена кольцевым выравнивающим экраном и армирование происходит на последнем этапе изготовления (см. рис. 8-13).

Общие технологические требования к изоляционным и проводниковым материалам — необходимо максимально использовать полуфабрикаты. Перерабатывать следует пластичные материалы, не дающие отходов. Предпочтительны следующие технологии переработки полимерных диэлектриков:

переработка полуфабрикатов (трубы, стержни);

формовка изоляторов методом автоматического гелеобразования давлением (АГД-технология) [112];

прямое прессование изделий;

пресс-литье;

заливка эпоксидным компаундом.

Исходя из изложенного, при проектировании изоляторов выбирают 2—3 варианта сочетаний функциональных элементов, позволяющих выполнить технические требования, и определяют для них путь технической реализации.

Изменяя форму, размеры и конструкцию изолятора в каждом варианте ИК, добиваются оптимальных решений по электрическим, механическим и массо-габаритным характеристикам изолятора.

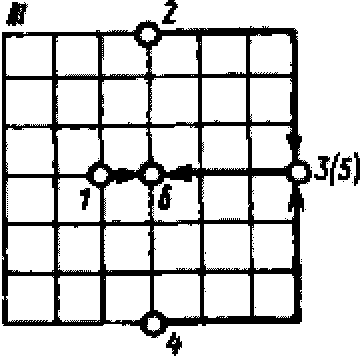

Рис. 8-14. Звездный граф, соответствующий технологическому процессу изготовления идеального изолятора

Рис. 8-15. Граф технологического процесса изготовления прессованного изолятора

Рис. 8-16. Оптимизация технологического процесса изготовления прессованного изолятора на графе рис. 8-15

Выбор технологического решения рассмотрим с использованием положений теории графов [110].

Используя приближение к идеальной, максимально производительной технологии положим, что этап 6 — сборка изолятора совмещает в себе все остальные этапы, т.е. они реализуются сразу и все вместе, образуя готовый изолятор. В терминах теории графов такой процесс представляется в виде ориентированного звездного графа (рис. 8-14).

Оптимизацию реальных технологических решений для простоты будем проводить на графе, построенном на дискретном множестве с метрикой р, т.е. на единичной сетке, у которой совпадающие технологические этапы лежат на расстоянии р, а остальные — на расстоянии l≥2р.

Оптимальный граф должен быть наиболее близким к звездному — он не должен иметь пересечений и длина его ветвей должна быть наименьшей, т. е. совмещаться максимальное количество этапов на каком-либо из функциональных элементов.

Выбор технологического решения покажем на примере разработки опорного изолятора в виде короткого цилиндра из пресс-материала. Арматура — малогабаритная втулка из латуни. Выравнивание поля осуществляется полимерными металлизированными электродами грибообразной формы, напрессованными на арматуру.

Граф технологического цикла изготовления изолятора показан на рис. 8-15.

Этап 1 — выполнение изоляционного тела и этап 6 — сборка изолятора совпадают — во время прессовки образуется тело изолятора, образуется граница раздела «диэлектрик—воздух» и происходит запрессовка арматуры в толще диэлектрика. Однако перед этим выполняется этап 2 — изготавливается металлическая тонкостенная арматура, не вызывающая термоупругих напряжений в полимере. После 2-го выполняется этап 4 — на арматуру напрессовывается эллипсоидный объем полимера — происходит сборка арматуры и выравнивающих поле элементов, однако выравнивающие свойства появляются лишь на следующем этапе. Это этап 3 — выполнение элементов, выравнивающих поле, реализуется при металлизации объема полимера на поверхности. Этап 5 — выполнение элементов, снижающих влияние местных источников неоднородности поля — совпадает с этапом 3. Зона тройного сопряжения, появляющаяся при ошиновке изолятора, разгружается благодаря влиянию внутреннего экрана.

Технология может быть улучшена путем приближения графа технологического цикла к звездному.

Посредством движения по часовой стрелке (от 1-го этапа ко 2-му и т.д.) с одновременным исключением пересечения ветвей получим новый граф (рис. 8-16). Интерпретация результата: на этапе 3 — «выполнение функциональных элементов, выравнивающих поле», должны теперь одновременно реализоваться этапы 2 — «выполнение арматуры», и 4 — «сборка арматуры». Это произойдет при использовании арматуры в форме «грибка», выполненного из прочного проводящего полимера на основе компонентов пресс-материала, причем в полимере должна быть выполнена резьба. Таким образом, предложенный алгоритм оптимизации позволяет улучшить технологические решения изготовления изолятора.