Электрическая прочность изоляционных конструкций в сильной степени зависит от конфигурации их электрических полей. Как известно, достаточно общей характеристикой электрического поля промежутка является коэффициент неоднородности kн=Emax/Ecр. Общий подход к регулированию электрических полей в изоляционных конструкциях состоит в снижении коэффициентов неоднородности их изоляционных промежутков. Теоретическим пределом оптимизации электрического поля является обеспечение его однородности, когда kн=1. Однако на практике это невыполнимо, поэтому для высокочастотной изоляции стремятся добиться таких значений kн, когда при рабочих (а иногда и при испытательных) напряжениях в воздушных промежутках исключается коронный разряд в любой форме, на поверхности изоляторов отсутствуют скользящие разряды и ПЧР, в диэлектриках исключаются ЧР опасной интенсивности и недопустимые нагревы из-за тепловых потерь. В изоляционных конструкциях наружной установки создать промежутки со слабонеоднородным полем не всегда удается. В этом случае с помощью экранов напряженность снижают до допустимых пределов при рабочих напряжениях.

Регулирование электрических полей сводится к решению двух задач:

анализ и расчет электрических полей изоляционной конструкции, в результате которых выбираются необходимые способы регулирования поля, требуемые формы и размеры электродной и экранной арматуры;

конструкторско-технологическое выполнение принятой в результате расчетов системы регулирования электрических полей.

Анализ и расчет электрических полей.

Анализ электрических полей для некоторых простейших электродных систем можно осуществить аналитическими методами [2, 18, 103 и др.]. Поля в сложных конструкциях в настоящее время рассчитываются численными методами на ЭВМ, обеспечивающими погрешность вычисления Еmах не более 5—10% [19]. Подробное рассмотрение этих методов выходит за рамки данной книги, тем более, что в настоящее время существуют обширные библиотеки прикладных программ, обеспечивающих анализ и расчет электрических полей практически любой сложности. Основное внимание обратим на практические способы регулирования электрических полей в изоляционных конструкциях высокочастотной аппаратуры.

Конструкторско-технологические решения задачи регулирования электрических полей.

Одним из распространенных способов регулирования электрических полей в изоляционных конструкциях внутренней установки является применение внутренних экранов в изоляторах. Сложность разработки связана с тем, что увеличение радиусов кривизны и размеров экранов приводит к увеличению металлических закладных элементов, которые являются электродами изоляционной конструкции. Возрастание объемов металлических деталей в теле изолятора при их монолитной связи с диэлектриком приводит к увеличению термоупругих напряжений, повышается вероятность образования внутренних трещин в теле изолятора и отслоений закладных элементов. Возникает необходимость в минимизации термоупругих напряжений в монолитной ИК, что достигается, помимо исключения концентраторов механических напряжений, следующим путем:

минимальной разницы значений температурных коэффициентов линейного расширения (ТКЛР) и модулей Юнга E' диэлектрика и металла электрода и других закладных деталей;

минимального содержания материала закладных элементов или минимальной площади их поперечного сечения.

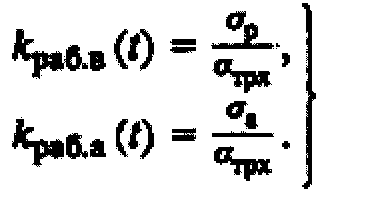

Для надежной эксплуатации значение коэффициента термоупругих напряжений должно быть в 1,25—2 раза меньше длительного предела прочности диэлектрика на растяжение σр и длительной адгезионной прочности диэлектрика к закладным материалам σа. В первом приближении материалы для закладных деталей могут выбираться по максимальным коэффициентам работоспособности kраб во всем температурном диапазоне эксплуатации по σр и σа:

где σтрх — терморелаксационная характеристика, определяющая способность диэлектрика к образованию термоупругих напряжений при монолитном сочетании с материалом закладных деталей. Терморелаксационная характеристика учитывает не только термоупругие напряжения, вызываемые различием характеристик материалов, но и влияние механических напряжений. (Подробнее о физико-механических характеристиках материалов см. [104, 105]).

Рассмотренные положения позволяют разработать для трех основных типов изоляционных материалов (керамики, заливочных и прессовочных полимеров) способы изготовления электродов для ИК с требуемым kн электрического поля при минимальных термоупругих напряжениях. Создается основа для создания надежных ИК с взаимозависимыми электрическими и механическими характеристиками, обладающими изоляцией с заданным запасом по электрической и механической прочности.

В керамических изоляторах (табл. 8-4, вариант 1), изготавливаемых из ВЧ керамики, например, марки Б-17, методами литья или холодной обработки на токарных или фрезерных станках сырого материала с последующим обжигом, электроды образуются эллипсоидальными полостями в теле опорных изоляторов и их металлизацией посредством вжигания серебра. Металлическая арматура для крепления изолятора выбирается из конструктивно-технологических соображений и фиксируется буксами с внутренней резьбой. Электрический контакт между буксой и металлизированной поверхностью (электродом) в изоляторе создается пайкой, электродиффузионной сваркой или любым другим способом, а букса в полости заливается портландцементом, эпоксидным компаундом и тому подобными адгезивами. Возможна заливка буксы в полости полупроводящим полимерным адгезивом без предварительного вжигания серебра.

Вжигание в поверхность полости тонкого слоя серебра для образования электрода, обладающего минимальной металлоемкостью, обеспечивает эластичность покрытия, а также высокую адгезионную прочность и достаточную электрическую проводимость при высоких частотах с учетом электромагнитной прозрачности металла.

Надежный электрический контакт керамики с серебром гарантирует однородность электрического поля из-за отсутствия под покрытием воздушных и инородных включений, минимальные диэлектрические потери при высоких частотах и возможность термообработки после заливки компаундом букс в полости изолятора.

Попытки изготовления полимерных прессованных изоляторов с электрическим полем, выровненным максимально облегченными цельнометаллическими электродами (табл. 8-4, вариант 2), приводит к образованию трещин, отслоений и, в конечном счете, к пробою тела изолятора.

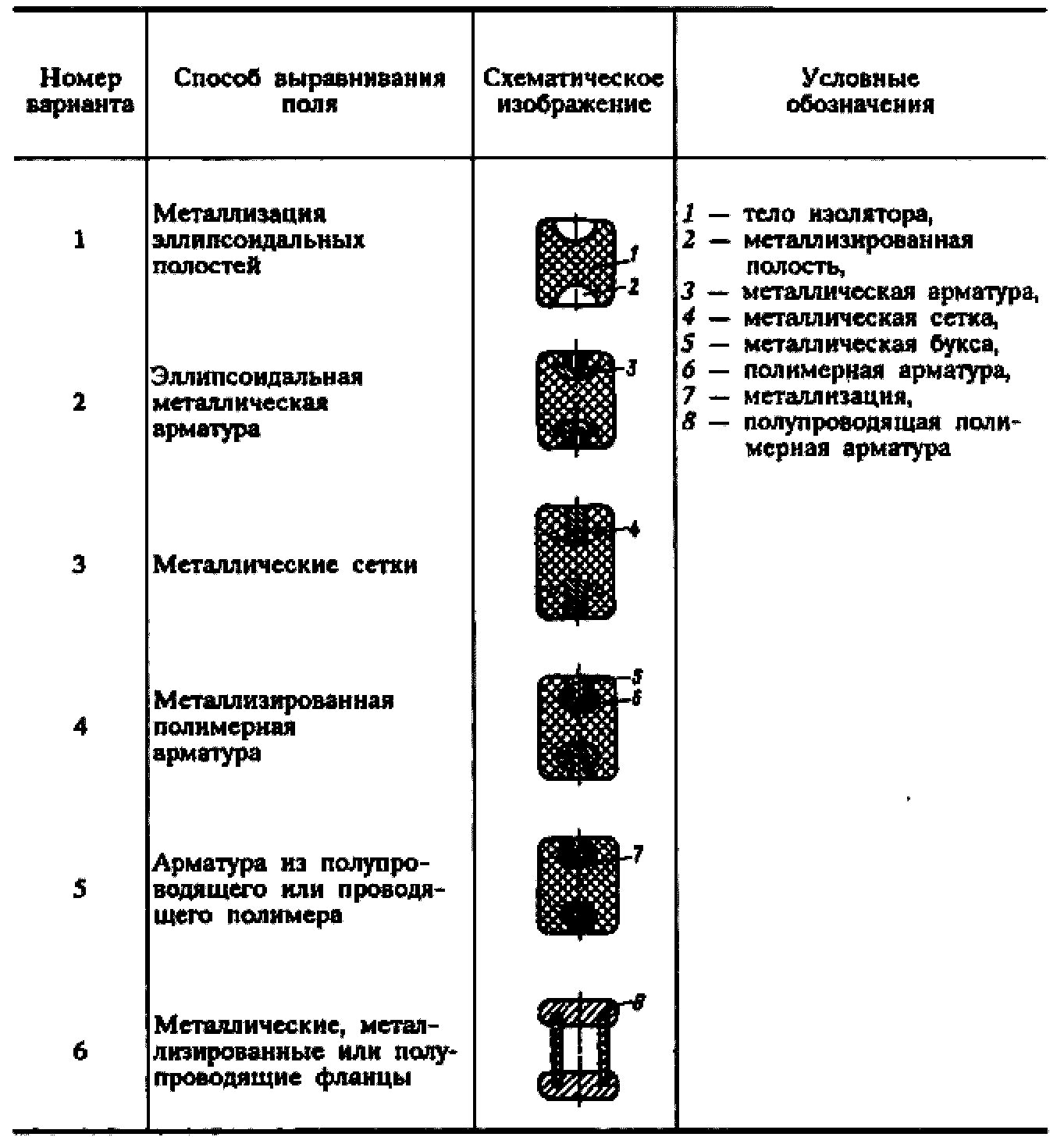

Таблица 8-4

Способы выравнивания электрического поля монолитных и трубчатых опорных изоляторов

Оптимальным в электрическом и технологическом отношениях вариантом монолитных изоляторов с внутренней заделкой арматуры является эллипсоидная форма электродов с расстоянием относительно боковой и торцевой поверхности тела изолятора не менее 1/6 диаметра.

Выравнивание электрического поля в ИК из заливочных компаундов, для изготовления которых не требуется повышенное давление, минимальные термоупругие напряжения достигаются применением электростатических экранов из металлической сетки (табл. 8-4, вариант 3). Края сетки для снижения краевого эффекта и увеличения механической прочности в процессе установки в заливочной форме завальцовываются в проволочное кольцо.

Металлическая сетка имеет большую активную площадь адгезии и не разделяет тело изолятора на отдельные области полимеризации, как это наблюдается в случае применения экранов из фольги. Экран из металлической сетки припаивается к латунной буксе, посредством которой закрепляется в заливочной форме. При этом создается электрический контакт экрана с внешним высоковольтным или заземленным элементом.

В ИК из полимерных прессовочных или литьевых композиций (с применением давления) для выравнивания электрического поля используются металлизированные электроды из того же полимера или электроды из полупроводящих материалов, матрица которых имеет тот же состав, что и тело изолятора (табл. 8-4, варианты 4—6). Металлизированные электроды прессуются (или заливаются) из материала тела изолятора (например, из эпоксидного компаунда) и металлизируются гальваническим, электростатическим путем или шопированием цинком. Металлическая букса с резьбой для крепления изолятора запрессовывается при изготовлении электрода.

В случае применения трубчатых опорных изоляторов с внешними электродами, минимизация коэффициента неравномерности и нормальных составляющих напряженности электрического поля достигается двумя путями:

минимизацией напряженности электрического поля в зоне тройного сопряжения (металл—диэлектрик—воздух) по внутреннему и наружному диаметру трубки, являющейся телом изолятора;

обеспечением формы электрического поля с минимальной нормальной составляющей напряженности электрического поля. Это обеспечивает развитие разряда не по поверхности изолятора, в по воздуху, что повышает короностойкость и дугостойкость изолятора.

В ряде ИК для выравнивания электрического поля применяются совместно как внутренние, так и внешние экранные элементы. При этом удачное расположение таких элементов достигается в том случае, если торцевые плоскости элементов арматуры располагаются на одном уровне. На рис. 8-2 показаны два варианта опорных изоляторов и картины электрических полей для этих вариантов: а — внешняя и внутренние плоскости арматуры расположены на одном уровне; б — внутренняя часть арматуры находится существенно ниже ее наружной части. Отметим, что такое выполнение арматуры возможно не только для трубчатых, но и для монолитных диэлектрических тел изоляторов.

Из положения эквипотенциали 0,9 около внешней части арматуры видно, что размещение наружной и внутренней плоскостей арматуры на разных уровнях увеличивает значение максимальной напряженности почти в два раза, а нормальной составляющей напряженности — в девять раз по сравнению с арматурой одного уровня (рис. 8-2).

Рис. 8-2. Картины электрического поля для изоляторов с различными способами заделки арматуры

Рис. 8-3. Схематическое изображение опорного трубчатого изолятора (в) и распределение напряженности электрического поля по его поверхности (б)

Для повышения электрической прочности наружный диаметр арматуры D2 (мм) выбирается по эмпирической формуле

![]() (8-8)

(8-8)

где D1 — внутренний диаметр тела изолятора (трубки), мм; ∆ — толщина ее стенки (мм).

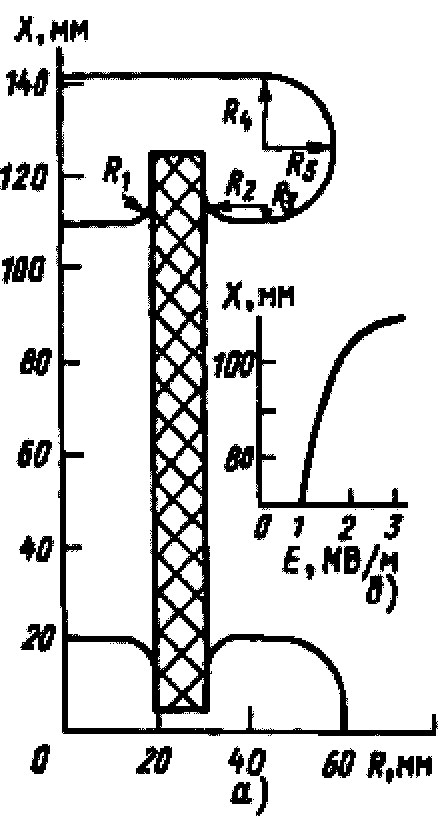

На рис. 8-3 показан трубчатый изолятор на 20 кВ с оптимальными формой и размерами, а также показано распределение напряженности по наружной поверхности тела изолятора. Незначительное повышение напряженности отмечается только на арматуре, чего практически избежать невозможно. Оптимальное соотношение между основными размерами изолятора определяется эмпирической формулой (8-8).

Это соотношение справедливо для изоляторов с толщиной стенок трубки больше 3 мм, работающих при наиболее употребляемых в радиотехнических устройствах напряжениях до 40 кВ.

В полимерных сварных ИК из полиэтиленовых или полипропиленовых труб, получивших применение в последние годы для высоковольтных выключателей и переключателей, возникли задачи выравнивания электрического поля по шву или в зоне формования замковых соединений с металлической арматурой.

Так как изготовление сварного шва с однородной структурой практически невозможно, то стараются поместить его в районе минимальных напряженностей.

В высоковольтных реле на основе герконов управляющая обмотка помещается в эпоксидной изоляции, а выравнивание электрического поля осуществляется с помощью экранов.

Эффективным способом выравнивания электрических полей является применение в качестве электродов и электростатических экранов композиции из полупроводящих материалов с ρν=108—109 Ομ·μ и полимеров, из которых изготовлено тело изолятора.

Такие композиции в случае монолитной связи с телом изолятора обладают существенными преимуществами по сравнению с металлическими электродами и экранами:

не создает дополнительных термоупругих напряжений из-за близости значений ТКЛР, модулей Юнга и коэффициента Пуассона для композиционного материала и полимерного материала тела изолятора;

повышают по тем же причинам адгезионную прочность с диэлектриком;

повышают значение разрядных напряжений вследствие увеличения радиуса электрода и применения диэлектрического покрытия электрода;

исключают применение дефицитных цветных металлов;

сокращают стоимость Изготовления из-за упрощения технологии изготовления закладных элементов.

В табл. 8-5 приведены электрические и физико-механические свойства полупроводящих композиций с рv 2-108 и 1-104 на основе полипропилена.

Из табл. 8-5 следует, что предел прочности на растяжение с увеличением процентного содержания наполнителя уменьшается на 30%, незначительно снижается теплостойкость и коэффициент усадки.

К недостаткам композиций следует отнести разброс значений рv вследствие технологических особенностей изготовления полупроводника, а также изменение рv в результате термостарения (рис. 8-4) и работы в сильных электрических полях. Из рис. 8-4 видно, что в зависимости от температуры и напряжения рv изменяется в пределах от 104 до 106 Ом м.

При ориентировочных расчетах напряжение образования ПЧР для конструкции в форме плоского конденсатора с полупроводящей композицией можно определить из уравнения

![]()

где l — толщина диэлектрика в мм; ε — диэлектрическая проницаемость; к — коэффициент, характеризующий отношение начального напряжения ПЧР при металлических и полупроводящих электродах. Значение его при увеличении ρν от 102 до 2-10° Ом-м возрастает с 3 до 4,3, что приводит к увеличению Uпчp примерно на 40%.

Таблица 8-5

Свойства полупроводящих композиций полипропилена

Обозначения: Пп — полипропилен; П-2КП — концентрат технического углерода на основе этилена

Рис. 8-4. Зависимость ρν полупроводящего полипропилена 21030-16-1Г от температуры и напряжения

1 - 250 В; 2 - 150; 3 - 100; 4 - 10

Для катушек индуктивностей с целью снижения краевого эффекта около первых и последних витков на торцевой части устанавливаются электростатические экраны из незамкнутых металлических или полимерных полупроводящих труб большого диаметра. Разомкнутые края этих труб могут завершаться полусферическими стальными полированными поверхностями, которые при правильно выбранной форме и расстоянии между ними могут явиться разрядниками для защиты от перенапряжений.

В различных ИК существенное значение имеет уменьшение неоднородности электрического поля на поверхности диэлектрика. При этом удается исключить или существенно снизить интенсивность ПЧР, повысить напряжение перекрытия по поверхности, что в конечном итоге позволяет выполнить более рациональную и экономичную ИК, улучшить массо-габаритные характеристики установки.

Наиболее общим способом выравнивания электрических полей на поверхности таких устройств, как залитые эпоксидным компаундом катушки трансформаторов и дросселей, является нанесение на поверхности твердого диэлектрика проводящего или полупроводящего покрытия с заделкой его острых краев. Используются залитые на поверхности электростатические экраны в виде металлических сеток, специально обработанной фольги, проводящих и полупроводящих тканей.

Вопросы технологии нанесения металлических покрытий на полимеры рассмотрены в [106]. Нанесение проводящих и полупроводящих покрытий на шероховатую поверхность полимера выполняют химическим и гальваническим способами, напылением и другими методами. Шероховатость поверхности компаунда нужна потому, что гладкая или глянцевая поверхности внешнего слоя эпоксидной изоляции снижают адгезионную прочность покрытия и делают ее нестойкой к колебаниям температуры, особенно в отрицательной области. При. нанесении покрытия особое внимание необходимо обращать на возможность отслоения покрытия от полимера. В [106] приводится выражение для определения скалывающего напряжения σс на поверхности раздела пластины прямоугольной формы из компаунда и слоя металлизации толщиной а:

![]() (8-9)

(8-9)

где а'к и а'м — ТКЛР компаунда и металла; Δί — разность температур изготовления (стеклования) и заданной рабочей температуры; Ем — модуль упругости материала металлизации; l0 — длина металлического слоя при температуре нанесения покрытия; к — коэффициент, учитывающий влияние конструктивных и технологических факторов.

Для металлизации эпоксидных компаундов, полиэтилена, полипропилена обычно применяются цинк, алюминий, иногда медь. Цинк оказался наиболее подходящим по своим технологическим и адгезионным свойствам. Металлизация цинком производится напылением. Имеются опыты металлизации таким методом фторопласта-4 с последующим нанесением покрытия из эпоксидной эмали.

Из-за наличия в покрытии микропор и включений окислов напыленный слой влаго- и газопроницаем, что приводит к необходимости его дополнительной защиты от внешних воздействий.

Электропроводность напыленного слоя из-за микропор и наличия окислов уступает в несколько раз исходному материалу, но является вполне достаточной для целей экранирования.

Заливкой в качестве экранов в поверхностный слой изоляции металлизированных тканей и металлических сеток одновременно достигается также армирующий эффект и повышается механическая прочность изоляции. Уменьшается возможность появления трещин в компаунде. Отпадает необходимость в дополнительной герметизации покрытия.

При металлизации возникает необходимость выравнивания электрических полей, образованных острыми кромками краев слоя металлизации.

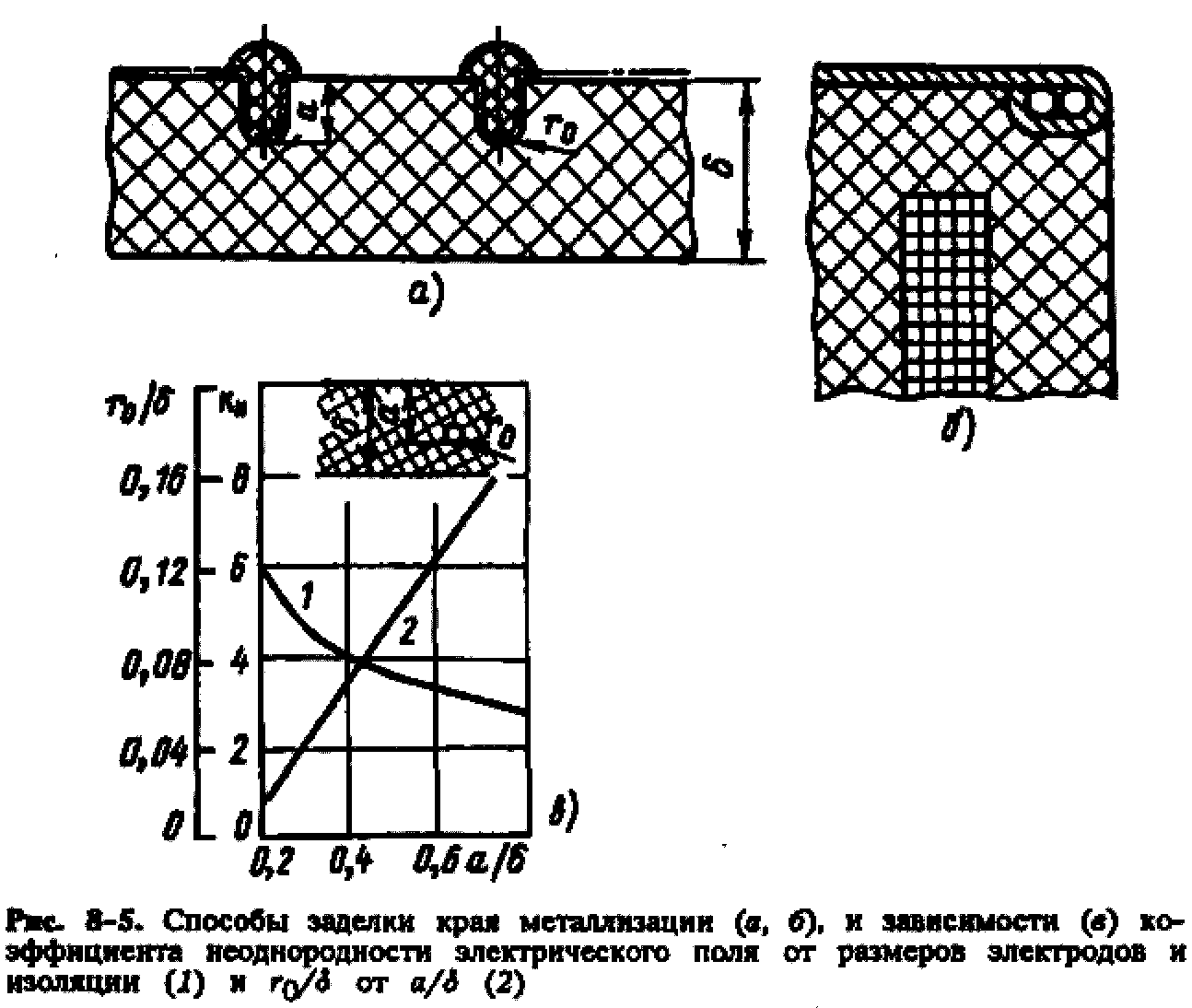

На рис. 8-5 показаны способы выравнивания электрических полей острых кромок посредством заделки края металлизации в канавку и использования проволоки круглого сечения.

Канавки в наружном слое эпоксидной изоляции формируются при заливке или протачиваются в готовом изделии перед металлизацией. После металлизации канавка заделывается эпоксидным компаундом. Проволока круглого сечения устанавливается в форме перед заливкой. Часто проволока завальцовывается в края экранов из металлической сетки или из металлизированных тканей. Такие экраны заменяют металлизацию поверхности катушки или используются для выравнивания электрических полей в ИК.

Заделка краев разрыва металлизации необходима в случае, когда ширина зазора Δ (рис. 8-5,а) больше, чем половина толщины наружного слоя изоляции l. Коронирование на краях разрыва отсутствует, если выполняется условие Δ/l≤0,5.

Оптимальные соотношения для заделки края металлизации могут быть выбраны в соответствии с рис. 8-5,в. Кривая построена на основании исследования картины электрического поля. Радиус закругления r0 и глубина заделки а выбраны, исходя из расчета допустимой электрической прочности эпоксидного компаунда ЭЗК-31 при кратковременном воздействии напряжения на изоляцию и допустимой напряженности появления короны.

Влияние размеров проволоки на выравнивание электрического поля при заделке краев металлизации на торце катушки (рис. 8-5,б) наиболее благоприятно проявляется в случае заливки двух рядом расположенных проволок диаметром 2 мм. При таком сочетании радиус кривизны заделки проволоки в рассмотренных вариантах имеет максимальное значение при минимальных габаритах.

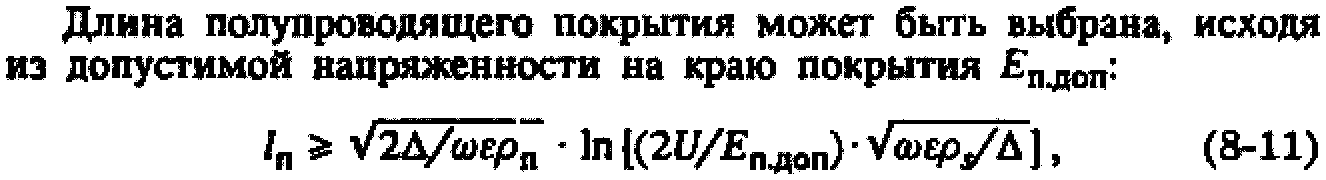

Для ослабления поля у острого края одного из электродов используется полупроводящее покрытие с удельным поверхностным сопротивлением [2]

Рис. в-6. Проходной изолятор, выполненный с использованием высокочастотного кабеля:

1 — фланец; 2 — внешний экран кабеля; 3 — слой металлизации; 4 — полиэтиленовый прилив; 5 — изоляция кабеля; 6 — жила кабеля

где р — удельное поверхностное сопротивление изоляции у электрода.

Длину полупроводящего покрытия можно значительно сократить, если край его скруглить.

Необходимость в выравнивании электрического поля возникает в случае концевой разделки коаксиального ВЧ ввода (рис. 8-6). Снижение поля достигается путем скругления фланца, внешней оплетки кабеля и слоя металлизации в зоне разделки. Для определения необходимого радиуса скругления полезными являются кривые рис. 8-7. Заметное повышение электрической прочности и снижение kн при разделке кабелей достигается наращиванием на конце дополнительного изоляционного слоя конусной формы с канавкой на краю и размещением в нее посредством вваривания края оплетки (рис. 8-6).

Выравнивание электрических полей опорных и проходных изоляторов внешней и внутренней установок подробно рассмотрено в [19].

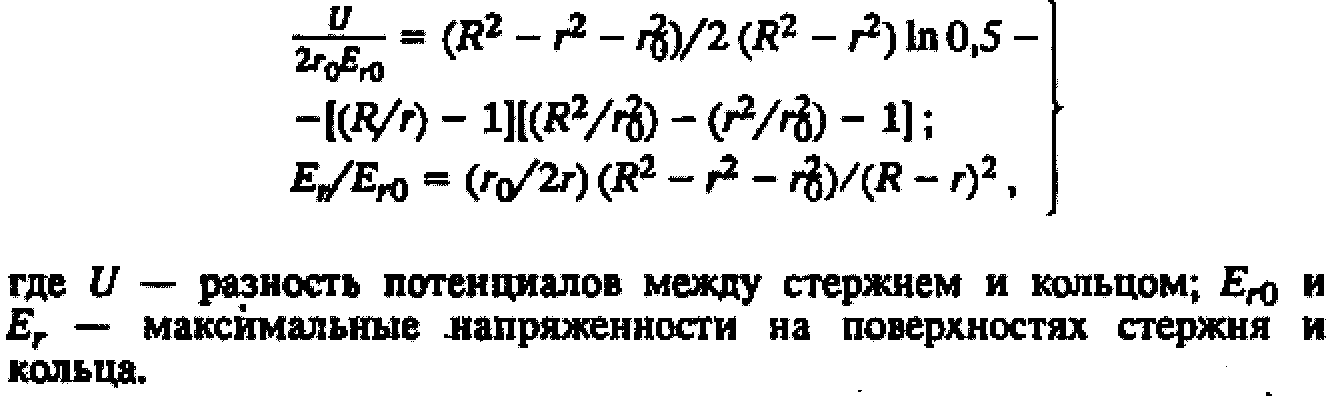

Для опорных изоляторов в [19], в частности, предложено выполнение изоляторов с внутренней газовой полостью, которая позволяет снизить напряженность внутри и снаружи твердого диэлектрика на 15—30%. Выбор размеров коаксиального ввода с электродами в виде кольца радиуса R с радиусом его сечения r и стержня с радиусом сечений r0 может осуществляться с помощью следующих соотношений, полученных в результате решения уравнения Лапласа:

(8-12)

(8-12)

Рис. 8-7. Коэффициент неоднородности электрического поля концевой разделки коаксиального вывода в зависимости от соотношений геометрических размеров

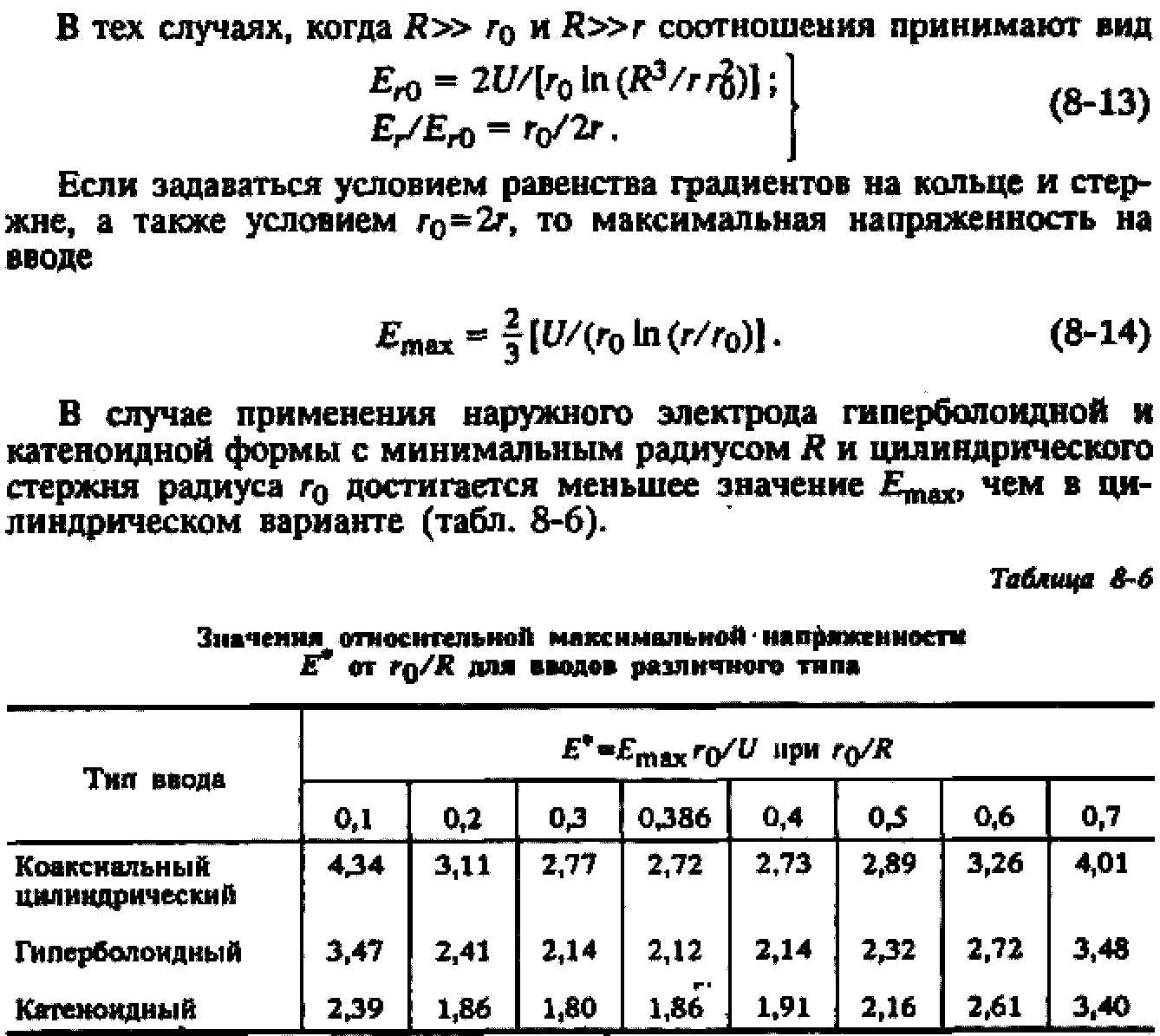

Из приведенной таблицы следует, что наиболее равномерное электрическое поле имеет место в случае катеноидного ввода при отношениях r0/R=0,3—0,386. Следует отметить, что в этом случае будут иметь место и минимальные значения нормальной составляющей напряженности.

Более простыми в технологическом отношении и не требующими применения металлических массивных электродов сложной формы, являются способы выравнивания электрических полей проходных изоляторов посредством залитых внутри их тела электростатических экранов из металлической сетки с завальцованными в проволочное кольцо краями или формирование канавки на поверхности тела изолятора. Выбирается такая форма экрана и канавки, при которой обеспечивается оптимальная форма и размеры изоляторов при минимальных значениях максимальных напряженностей. Одновременно обеспечивается достижение минимального значения нормальной составляющей напряженности электрического поля.

Электростатический сеточный экран имеет приваренные металлические буксы с внутренней резьбой, посредством которых изолятор закрепляется на металлической стенке. В случае применения металлизированной канавки, составной фланец плотно входит в нее и надежно закрепляет изолятор в месте установки.

Способы выравнивания электрических полей с помощью металлической сетки и припаянных букс и создание конструкций со слабонеоднородным электрическим полем применяются для литьевых и прессовочных композиций.

Фигурная канавка используется для керамических и ситалловых диэлектриков. Она может быть использована в эпоксидных, фторопластовых, других диэлектриках, для которых помещение электростатических экранов внутри тела изолятора нецелесообразно по технологическим или конструктивным соображениям.

Способ выравнивания электрического поля изоляции коаксиальных систем различается при применении диэлектрических дисков или спиралей и использовании опорных изоляторов. Для последних характерны указанные ранее приемы. Масса и габариты таких изоляторов могут быть уменьшены при использовании для выравнивания поля одновременно с арматурой также экранирующего эффекта внутренних и внешних проводников, если они имеют достаточно большие диаметры по сравнению с диаметром арматуры.

Сравнение дисковых изоляторов прямолинейной, выгнутой и вогнутой формой поверхности показали преимущество последней. Наиболее рациональная форма — параболическая, с фокусом параболы, лежащим снаружи от линии, соединяющей края электрода. Минимальное удаление вогнутости в средней части опоры должно составлять 35% от плоскости, проведенной между краями диска. Разрядное напряжение при выбранной форме диска и расстоянии между коаксиальными электродами 15 мм составляет около 85% от пробивной прочности воздушного промежутка.

Особое место занимает регулирование электрических полей в подвесных и опорных изоляционных конструкциях наружной установки. В электротехнических устройствах промышленной частоты это касается подвесных, опорных изоляторов высоковольтных воздушных линий электропередачи и распределительных устройств. В радиотехнических устройствах речь может идти об оттяжечных изоляторах антенн, работающих при высоких напряжениях в различных частотных диапазонах.

В электротехнических устройствах для регулирования полей широко используются тороидальные экраны [107]. Как будет показано в гл. 9, эти экраны применяются и на оттяжечных изоляторах антенн.

Методика расчета напряженности электрического поля по оси такой конструкции и на поверхности изоляторов хорошо разработана. В простейших случаях можно применять аналитические методы, в более сложных случаях успешно применяются численные методы с использованием стандартных программ для ЭВМ. В частности, широко применяется программа «Аксиал» [19].

С помощью экранов снижают напряженность электрического поля в тех областях изоляционной конструкции, где возможно возникновение короны на поверхности изоляторов, частичных разрядов в диэлектрике и перегрев диэлектрика из-за тепловых потерь.

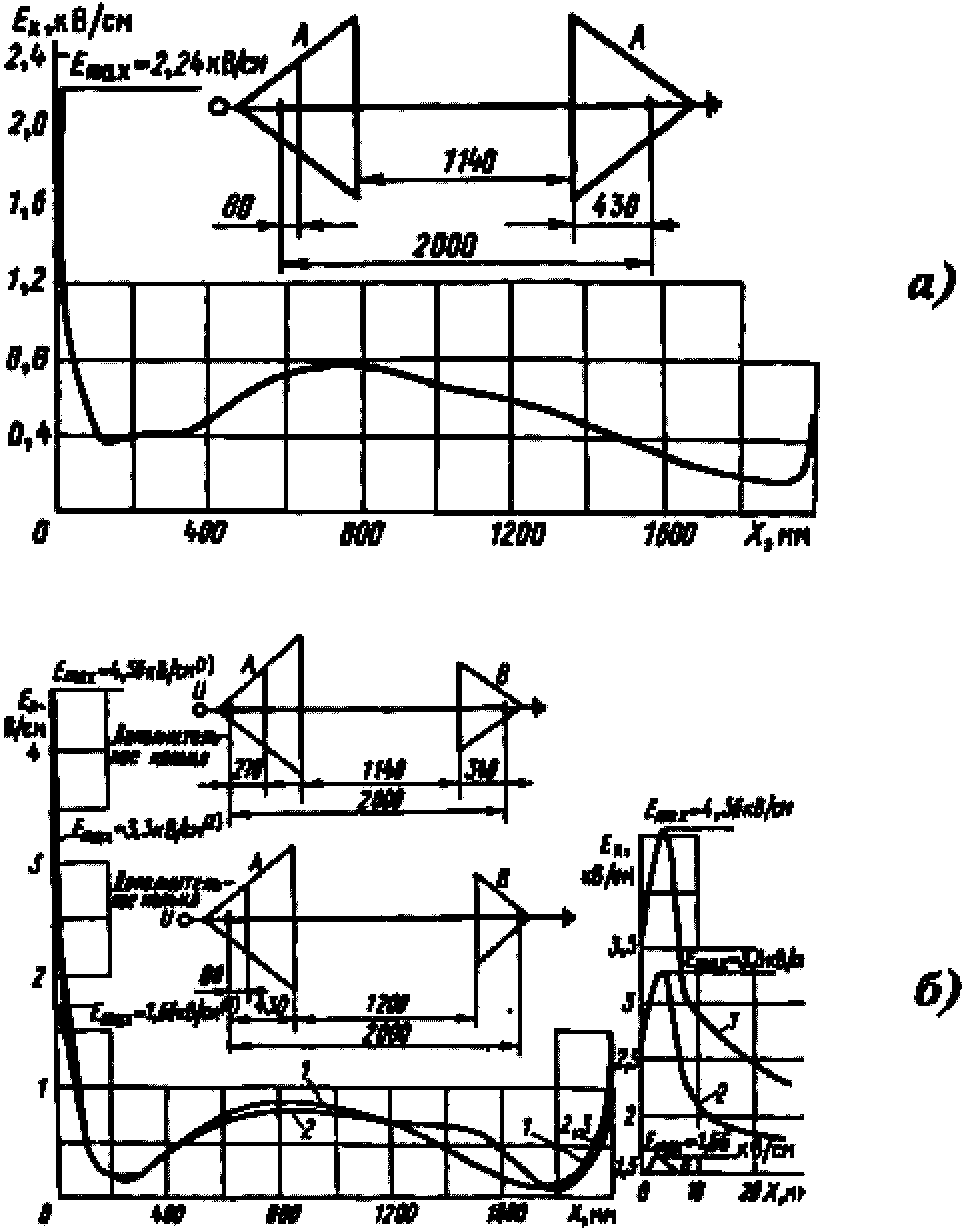

Для выбора оптимальных размеров и расположения тороидальных экранов были рассмотрены экраны трех типоразмеров, условно обозначенные как А, В и С (рис. 8-8). При этом экраны А и В предполагалось применить для изоляторов длиной 2 м на рабочее напряжение 100 кВ, а экран С — для изоляторов длиной около 1 м на рабочее напряжение 50 кВ. Как будет показано в гл. 9, экранные кольца должны снизить максимальную напряженность до допустимого значения Emах≤2,0 кВ/см для исключения перегрева диэлектрика, ЧР опасной интенсивности в теле изолятора, а также коронного разряда на поверхности изолятора.

Рис. 8-8. Экранные кольца типа А, В, С

Максимальная напряженность наблюдается в области заделки стеклопластикового стержня в металлический оконцеватель изолятора.

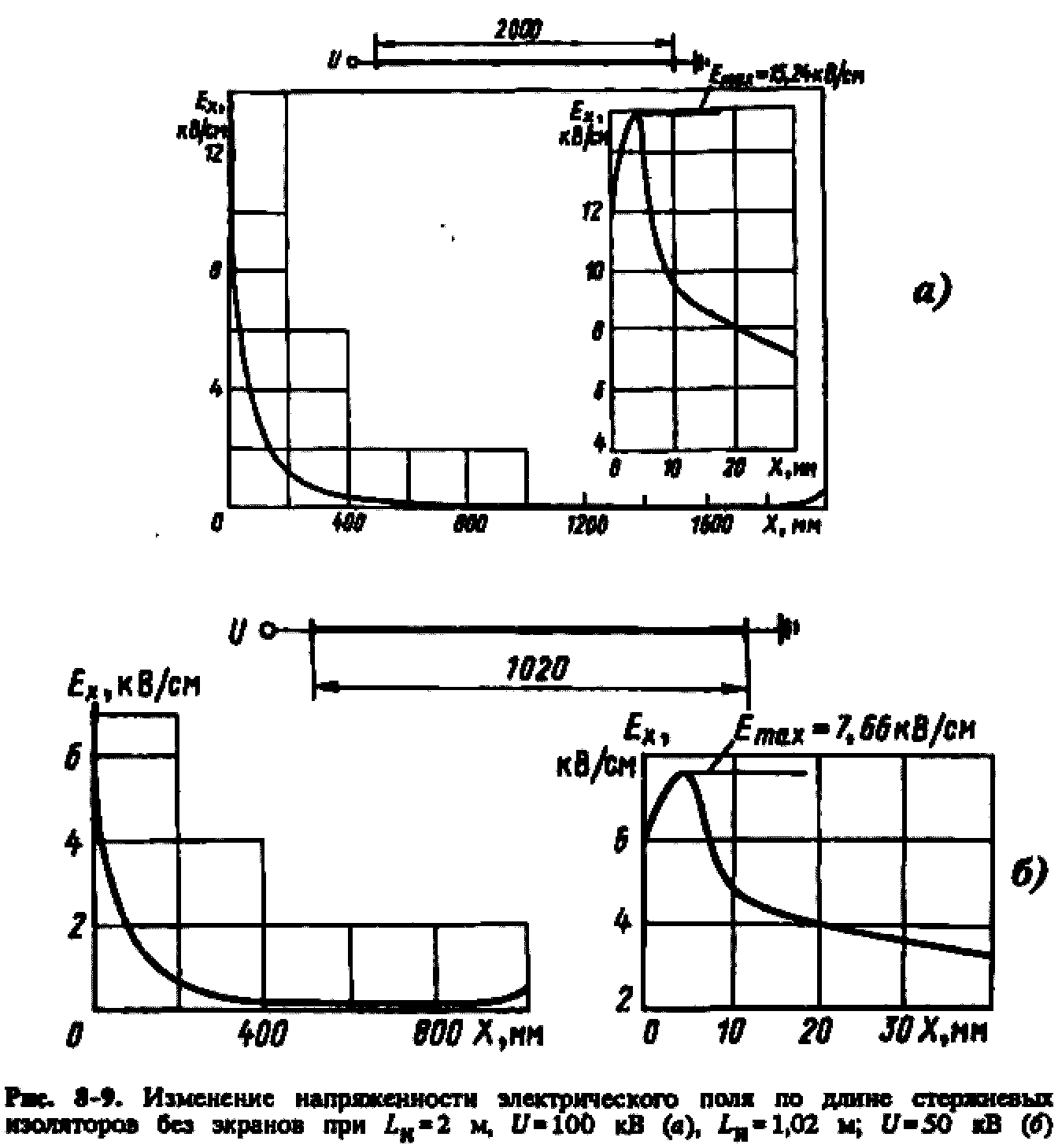

Расчеты распределения напряженности по длине изолятора проводились численным методом по программе «Аксиал» [19]. Результаты расчетов приведены на рис. 8-9—8-11. Для изоляторов длиной 2 м определялись напряженности при Uрав=100 кВ, а для изоляторов длиной около 1м — при 50 кВ. При отсутствии экранной арматуры максимальная напряженность у потенциального конца изолятора длиной 2 и 1 м достигает значений 15,24 и 7,66 кВ/см (рис. 8-9), что недопустимо. В результате анализа различных вариантов были отобраны такие, при которых достигнуто оптимальное расположение экранов на изоляторах.

Рис. 8-10. Изменение напряженности электрического поля по длине стержневых изоляторов длиной L=2 м, U=100 кВ, с экранными кольцами типа А (а), с экранными кольцами типа А и В (б)

1 — без дополнительного кольца у заделки, расстояние между кольцами 1,14 м; 2 — то же, но с дополнительным кольцом у заделки; 3 — расстояние между кольцами 1,20 м с дополнительным кольцом у заделки

Получены следующие результаты: для изолятора на 100 кВ у потенциального конца установлен экран типа А, у заземленного — типа В (рис. 8-10). При этом Етах=2,24 кВ/см, применение дополнительного тороидального экрана с наружным диаметром тора 120 мм и радиусом скругления 10 мм позволило снизить максимальную напряженность до 1,66 кВ/см; для изолятора на 50 кВ применены экраны типа С (рис. 8-11), при этом Еmax=2,7 кВ/см, дополнительный экран на оконцевателе снизил эту напряженность.

Рис. 8-11. Изменение напряженности электрического поля по длине стержневого изолятора с экранными кольцами типа С длиной Lи=1,02 м; U=50 кВ

1 — два экранных кольца без дополнительного кольца у заделки; 2 — то же, но с дополнительным кольцом у заделки; 3 — одно основное и дополнительное кольцо у потенциальной заделки, у заземленной заделки кольцо отсутствует