При выборе формы и размеров основных элементов высокочастотных проходных изоляторов необходимо обеспечить требуемые разрядные напряжения, минимизировать нормальную составляющую

электрического поля, максимально повысить напряжение возникновения ПЧР, в частности, исключить газовый клин в зонах тройного сопряжения у токоведущего стержня и фланца изолятора. В случае работы изоляторов в условиях загрязнения и увлажнения их поверхности необходимо обеспечить требуемую длину пути утечки по поверхности диэлектрика. Все эти требования очевидны и не отличаются от аналогичных требований к изоляторам промышленной частоты. Естественно, что при этом должны обеспечиваться необходимые механические характеристики изоляторов и требования оптимизации изоляторов по монтажным и эксплуатационным характеристикам.

Жесткие требования предъявляются к диэлектрику изоляционного тела изолятора. Материал должен в рабочем диапазоне частот быть трекинго- и короностойким. Должен быть исключен тепловой пробой изолятора. Выпускаемые промышленностью проходные изоляторы из ультрафарфора, стеатита и других высокочастотных керамических диэлектриков удовлетворяют указанным выше требованиям. Однако в ряде случаев они не имеют необходимые массо-габаритные характеристики.

Были разработаны унифицированные проходные изоляторы для килогерцевого диапазона частот на основе эпоксидных компаундов и для мегагерцевого диапазона частот на основе блочного миполана и фторопласта-4.

Как было показано в гл. 8, для максимального выравнивания электрического поля и минимизации нормальной составляющей его напряженности оптимальными являются гиперболоидная и катеноидная формы токоведущего стержня и фланцев. Однако для упрощения технологии изготовления токоведущие стержни обычно принимаются цилиндрической формы, а фланцы выполняют в виде тороидов с цилиндрическим, эллиптическим или катеноидным сечением, что несколько увеличивает неоднородность электрического поля. Практически это увеличивает максимальную напряженность электрического ноля на 5—10%.

В результате такого решения для проходных изоляторов на напряжения 20 и 40 кВ для диапазона частот 0,05—25 кГц из эпоксидного компаунда и для мегагерцевого диапазона из миполона получено оптимальное технологическое решение. Из двух возможных вариантов внешних электродов фланца посредством залитой внутри тела изолятора металлической сетки и внешней металлизированной канавки было выбрано последнее, как не требующее специальных оправок для изготовления сеточного экрана сложной формы и завальцовки его в проволочные кольца.

Принятое решение обосновано тем, что применение в качестве внешнего электрода залитой внутри тела изолятора части фланца заданной формы было исключено по условиям образования термоупругих напряжений и отслоений, а также из-за усложнения и увеличения размеров заливочной формы, в которой требовалось разместить фланец. Диаметр формы увеличивается в этом случае на размер выступающей из тела изолятора внешней части фланца. Усложняются условия герметизации, сборки и разборки заливочной формы.

Наружная канавка катеноидной формы легко осуществляется посредством придания в заливочной или прессовочной форме выступа заданных очертаний.

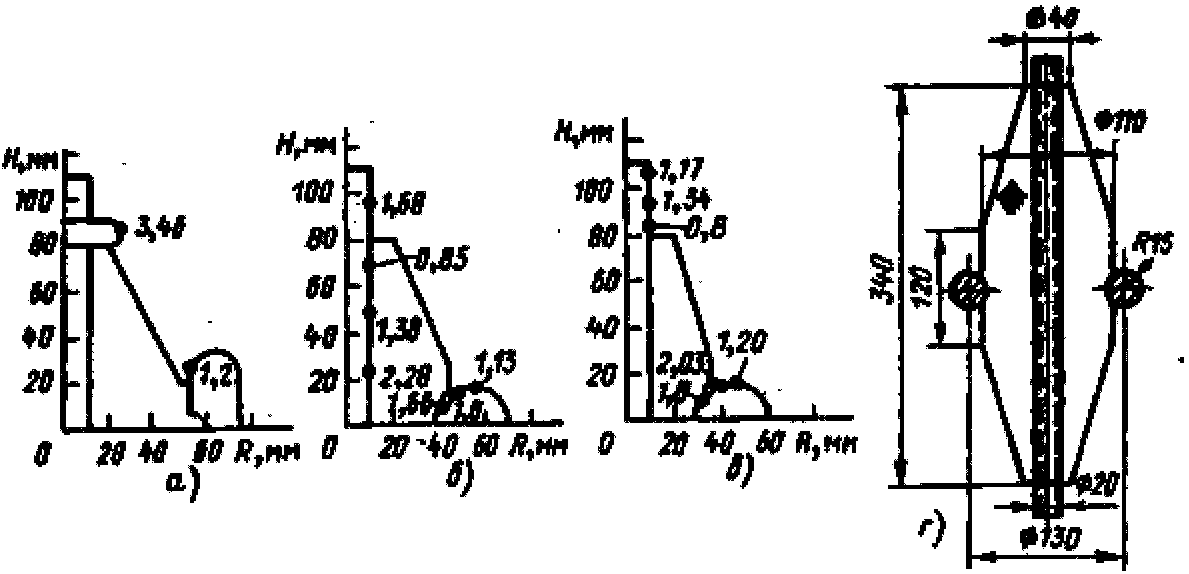

На рис. 9-7 показаны варианты проходных изоляторов килогерцевого диапазона на напряжение 20 кВ (а—в) и 40 кВ (г), у которых на краях изолятора имеются экраны и фланцы тороидальной формы. Последние закрепляются на металлизированной канавке тела изолятора. Сравнительные характеристики изоляторов даны в табл. 9-13.

Рис. 9-7. Схематическое изображение проходных эпоксидных или миполоновых изоляторов. Цифры у контуров изоляторов — напряженности при перекрытии, МВ/м

Таблица 9-13

Сравнительные характеристики проходных изоляторов

Вариант на рис. 9-7 | Размеры, мм | Напряжение, кВ | |||

высота | диаметр тела | диаметр фланца | рабочее | перекрытия | |

а | 160 | 90 | 150 | 20 | 48,1 |

б | 160 | 90 | 140 | 20 | 46,5 |

в | 160 | 50 | 100 | 20 | 37,2 |

г | 340 | 110 | 160 | 40 | 85 |

Рис. 9-8. Проходной эпоксидный изолятор

В варианте а у фланца расположен электрод катеноидной формы, выполненный в виде металлизированной канавки. На выходе токоведущего стержня из диэлектрического тела установлен тороидальный экран. Металлический фланец — съемный. Такой эпоксидный изолятор показан на рис. 9-8. Изолятор имеет достаточно сложную конструкцию. При этом достигнуто напряжение перекрытия, превышающее в 2,4 раза рабочее напряжение. Конструкция изоляторов рис. 9-7,б, в гораздо проще. Наиболее удачным является вариант б. Напряжение перекрытия этого изолятора всего на 1,6 кВ ниже, чем у изолятора варианта а. В варианте в изолятор имеет минимальный диаметр фланца, однако напряжение перекрытия у него заметно ниже.

Изолятор на напряжение 40 кВ (вариант г) сконструирован аналогично изолятору варианта б, но высота увеличена в 2,06 раза. В целях унификации диаметры сечения фланца-экрана, токоведущего стержня и торца тела изолятора оставлены такими же, как у изолятора на 20 кВ.

Подчеркнем, что удачным решением в рассматриваемых конструкциях является металлизированная канавка на теле изолятора. При металлизации канавки не создаются дополнительные термоупругие напряжения в процессе изготовления или эксплуатации из-за отсутствия больших масс металла. Фланец, вставляемый при монтаже в металлизированную канавку, может иметь любую, определяемую конструктивными соображениями, форму и толщину. Если толщина фланца меньше диаметра канавки, металлизированный слой будет экранировать фланец и исключит условия для образования «газового клина».

Желательно по краям металлизированного слоя иметь залитое металлическое кольцо, которое при исполнении из литцендрата или из антенного канатика, состоящих из отдельных проволок, имеет высокую адгезионную прочность при перепадах температур. Возможны и другие варианты заделки края металлизации, указанные в восьмой главе, в том числе и использование полупроводящих покрытий.

Аналогично может быть выполнен унифицированный ряд таких проходных изоляторов, изготовленных из различных высокочастотных материалов. Внутренний токоведущий стержень изготавливается из металлической трубки, которая для лучшей адгезии обматывается слоем стеклянной ленты.

В случае применения проходных изоляторов для мегагерцевого диапазона частот их диэлектрическое тело выполняется из блочного миполана или фторопласта-4. Металлизация канавки может быть также заменена приваркой полупроводящей пленки или ввариванием металлической сетки.

При серийном изготовлении изоляторов из полиэтилена целесообразно тело изолятора прессовать, а затем облучать.

Приведем пример нестандартного проходного изолятора для питания электронного прибора напряжениями 12, 14, 18 и 22 кВ через заземленный электромагнитный металлический экран. Четыре проходных изолятора заменены одним изолятором с четырьмя токоведущими стержнями, изолированными друг от друга. Применение такого изолятора позволяет улучшить условия электромагнитного экранирования, так как 4 отверстия для серийных изоляторов заменяются одним, что при жестком излучении прибора приобретает важное экологическое и биологическое значение (рис. 9-9).

Задача решена изготовлением эпоксидного проходного изолятора с четырьмя электродами в виде шпилек с резьбой, расположенных по вершинам квадрата. Для развязки по четырем высокочастотным цепям каждая шпилька на торцевой части изолятора снабжена изоляцией конической формы, при этом обеспечивается высокая прочность по разделяющей шпильки диэлектрической поверхности.

Выравнивание электрического поля в изоляторе достигается за счет соответствующей формы тела изолятора и с помощью электростатического экрана, выполненного из латунной сетки с завальцованными на проволочные кольца краями и залитым в тело изолятора. К сетке по окружности припаяны четыре буксы, за которые экран закрепляется в заливочной форме.

Рис. 9-9. Проходной многоштырtвой изолятор 1 — штыри; 2 — изоляционное покрытие штырей; 3 — диэлектрическое тело изолятора из эпоксидного компаунда; 4 — букса; 5 — электростатический экран

Эти же буксы служат для установки изолятора на электромагнитном экране прибора. Арматура (вводы) и залитый электростатический экран обеспечивают при достаточно простой технологии выравнивание электрического поля до значения коэффициента неоднородности kн=3. Заливка изолятора осуществляется в литейную форму, состоящую из двух половинок. Двойная конусность, а также конусные приливы на диэлектрическом теле изолятора около токоведущих стержней облегчают сборку и разборку литейной формы. Токоведущие стержни в виде шпилек с резьбой одновременно служат для герметичного стягивания половинок литейной формы. Летники для заливки могут устанавливаться с торцов или между буксами. Первый вариант является предпочтительным, так как в этом случае сетка электростатического экрана не препятствует движению струи компаунда, которая должна быть в процессе заливки непрерывной, чтобы не захватывать воздух. Для снижения термоупругих напряжений шпильки и буксы обматываются хлопчатобумажной лентой. Особенностью конструкции изолятора является многофункциональное использование шпилек и букс для их крепления в литейной форме в процессе заливки и для подключения проводов схемы прибора при эксплуатации.

Напряжения перекрытия такого изолятора при испытательном напряжении 36 кВ составляют 45 кВ. Размеры тела изолятора: диаметр 50 мм, высота (без шпилек) — 60 мм.

Проходной изолятор в ряде случаев может быть заменен кабельным вводом высокого напряжения (рис. 8-6).

Ввод представляет собой отрезок кабеля с полиэтиленовой изоляцией и заземленным внешним экраном и специальной разделкой. Форма и размеры кабельной разделки выбраны таким образом, что напряженность электрического поля на поверхности не превышает 1 МВ/м, что исключает образование ПЧР в процессе эксплуатации. На разделке кабеля сделан полиэтиленовый прилив опрессовкой на изоляцию кабеля под давлением. Опрессованная часть имеет на своей вершине канавку катеноидной формы, металлизированную совместно с той частью кабеля, с которой была сдвинута металлическая оплетка внешнего кабеля для операций по опрессовке. После металлизации внешний экран заводится в канавку и обжимается фланцем.

Установкой фланца в канавке достигается надежное крепление его на разделке и одновременное закрепление края оплетки и электрического контакта с металлизацией.

В данном кабельном вводе достигается многофункциональное использование каждого элемента изоляционной конструкции. Металлизированная канавка служит для выравнивания электрического поля, а также для надежного закрепления фланца и края оплетки кабеля. Металлизация может быть заменена вплавлением кабельной металлической экранной оплетки в полиэтиленовую поверхность кабеля и ее разделкой в канавке.

Испытания кабельного ввода показали, что появление поверхностных частичных разрядов происходит при напряжении 75 кВ, а перекрытие — при 90 кВ.

Указанная конструкция разделки кабеля отличается простотой изготовления и надежностью эксплуатации.