Движение дуги в кольцевом зазоре.

Во всех случаях, когда при атмосферном давлении поперечное магнитное поле воздействует на электрическую дугу, она приходит в движение по направлению, определяемому правилом левой руки. Скорость движения дуги зависит от ряда факторов: расстояния между электродами, тока в дуге, магнитной индукции в зазоре, материала, состояния поверхности электродов, характеристик газа.

Рис. 1-34. Зависимость скорости движения дуги о от расстояния между электродами S

Обобщенная кривая зависимости скорости движения дуги от расстояния между электродами приведена на рис. 1-34.

Диапазон исследованных расстояний s

можно разделить на три области: А,

Б и В, соответствующие участкам оси абсцисс s1—s2, s2—s3 и s3—0. Границы областей составляют s2=2-3 mm, s3 =

= 0,2-0,4 мм. С ростом тока в дуге оба значения повышаются. В области А

скорость движения дуги нарастает по мере уменьшения расстояния s. Для области Б были выявлены различные зависимости. При полированных И обезжиренных электродах получены значения, укладывающиеся на сплошной линии [94]. Для необезжиренных электродов характерны меньшие значения (пунктирная кривая). В области В скорость, будучи чрезвычайно малой по абсолютной величине, почти не зависит от расстояния s.

Рис. 1-35. Зависимость скорости движения дуги v от магнитной индукции В при разных амплитудах тока

В области Б, характерной для искровых промежутков разрядников, существенно возрастает роль опорных точек дуги. Жировая пленка и шероховатость поверхности катода затрудняют образование нового катодного пятна.

Если столб дуги переместится вперед, а опорные точки будут отставать, то возможны многократные пробои межэлектродного промежутка с возвращением дуги в исходное положение. В таком случае наблюдается «прилипание» катодного пятна и снижение средней скорости движения дуги. Из изложенного следует, что рабочие поверхности электродов необходимо полировать и перед сборкой промежутка обезжиривать.

Экспериментальное исследование движения дуги в кольцевом зазоре было выполнено [17, 18] на искровых промежутках с рабочим диаметром электродов 40 и 70 мм по методике, изложенной выше (и по схеме рис. 1-28).

При амплитуде тока в несколько сотен ампер дуга в течение полу- периода промышленной частоты многократно обегает кольцевой зазор. В пределах одного полупериода по мере роста тока в дуге скорость ее движения увеличивается, достигая максимума при амплитуде тока.

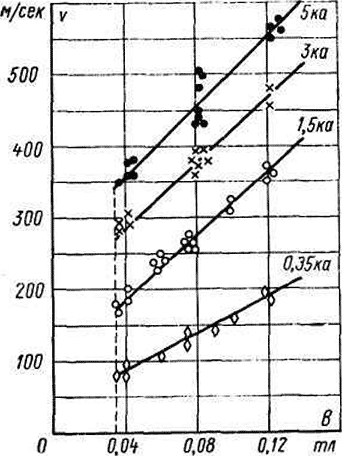

Зависимость скорости движения дуги υ от магнитной индукции В при различных амплитудах тока 1 приведена на рис. 1-35. Наименьшее магнитное поле, при котором происходит устойчивое движение дуги, составляет примерно 400 гс (0,04 тл). Скорость движения дуги приближенно выражается экспериментальной зависимостью:

![]()

в которой v выражено в метрах в секунду; I — в килоамперах; В — в тесла.

D = 40 мм: h = 3 мм: b = 1,5 мм (см. рис. 1-11)

С увеличением рабочего диаметра электрода скорость движения дуги снижается. С увеличением толщины электродов либо расстояния от электродов до изолирующих прокладок скорость движения дуги несколько возрастает. Она практически не зависит от пробивного напряжения промежутка при его изменении в пределах от 2,5 до 5 кВ. При этом предполагается, что диаметры электродов D1 и D2 остаются неизменными, а пробивное напряжение регулируется наименьшим зазором s (см. рис. 1-11).

При меньших пробивных напряжениях движение дуги становится неустойчивым. При пробивных напряжениях около 2 кВ наблюдается остановка дуги.

Напряжение на дуге слабо зависит от магнитной индукции в зазоре. При росте индукции в 4 раза напряжение повышается на 10—20%. Напряжение несколько уменьшается (на 5—6%) при

увеличении расстояния b (на рис. 1-11) с 1,5 до 3 мм. Зависимость среднего напряжения на дуге U от тока I выражается экспериментальной формулой:

U = 35 + 5I,

где I — в килоамперах; U — в вольтах.

Из-за периодического изменения длины дуги в промежутке напряжение может отклоняться от величины, определяемой формулой, на ±10 в.

Восстанавливающаяся прочность искровых промежутков исследовалась в процессе разработки и модернизации разрядников серий РВМГ и РВМК [18, 19,21, 26, 74].

При исследовании была применена схема, приведенная на рис. 1-28.

Было установлено, что при сопровождающих токах длительностью 0,01 сек с амплитудой 300—500 а изолирующие прокладки в промежутках могут быть выполнены из электрокартона. При больших сопровождающих токах изолирующие прокладки следует выполнять из дугостойного материала.

Высокую восстанавливающуюся прочность показали промежутки, выполненные с прокладками из микалекса и из кремний-органических масс К-71 и КМК-218.

Исследования не выявили разницы в восстанавливающейся прочности промежутков при изменении магнитной индукции в зазоре в пределах от 450 до 1750 гс (от 0,045 до 0,175 мл). Влияние магнитного поля оказалось заметным только при длительном протекании тока (в течение десятых долей секунды). В этом случае с увеличением магнитной индукции уменьшается «старение» промежутка.

Зависимость восстанавливающейся прочности искрового промежутка от его пробивного напряжения иллюстрирует рис. 1-36. На этом рисунке для промежутка с рабочим диаметром D = 70 мм приведены средние кривые восстанавливающейся прочности после протекания тока длительностью 0,01 сек и амплитудой 3 ка. Пробивное напряжение промежутка варьировалось примерно от 3 до 5 кВ. С уменьшением пробивного напряжения относительная восстанавливающаяся прочность повышается в большей степени при малых временах (1—2 мсек) и несколько меньше при 4—5 мсек. Для практических расчетов можно принять, что на каждый процент изменения пробивного напряжения в пределах 3—5 кВ относительная восстанавливающаяся прочность меняется на 0,35— 0,4%.

В тех случаях, когда от искрового промежутка требуется максимально возможная восстанавливающаяся прочность, его пробивное напряжение следует принять минимальным. Необходимо, однако, учесть, что при очень низком пробивном напряжении движение дуги становится неустойчивым и, как было отмечено выше, снижается стабильность пробивного напряжения вследствие механических и температурных деформаций электродов, ускоряется «старение» иод действием нагрузочного тока. Поэтому пробивное напряжение промежутков не должно быть ниже 3 кВ.

Если промежуток предназначен для комбинированных или коммутационных разрядников, для которых требуется максимально возможная восстанавливающаяся прочность, то пробивное напряжение промежутка выбирается в пределах 3,2—3,8 кВ.

На рис. 1-29, а была приведена кривая восстанавливающейся прочности искрового промежутка комбинированного разрядника РВМК-500П с рабочим диаметром D1 = 40 мм после протекания тока с амплитудой 1500 а в течение 0,01 сек. Пробивное напряжение промежутка 3,5 кВ. Как видно из рисунка, среднее значение восстанавливающейся прочности составляет 75% спустя 2 мсек и превышает 80% спустя 5 мсек после погасания дуги.

Если промежутки предназначаются для грозовых разрядников с относительно высоким отношением пробивного напряжения к напряжению гашения, то пробивное напряжение промежутка можно принять достаточно высоким. На рис. 1-29, б приведена кривая восстанавливающейся прочности искрового промежутка разрядников серии РВМГ с пробивным напряжением 5—5,5 кВ. В этих промежутках изолирующие прокладки выполнены из электрокартона. После нагрузочного тока с амплитудой 500 а восстанавливающаяся прочность находится на достаточно высоком уровне.

С уменьшением расстояния b от электродов до изолирующих прокладок восстанавливающаяся прочность промежутков возрастает. Однако при малых b сильнее обгорают изолирующие прокладки. При нагрузочных токах длительностью 0,01—0,03 сек расстояние b обычно принимают 1,5 мм (при меньших расстояниях возможны перекрытия по поверхности изолирующих прокладок). Если же искровые промежутки должны пропускать большие токи в течение десятых долей секунды, то расстояние b необходимо увеличить (примерно до 3 мм).

С увеличением толщины электродов до 4—5 мм восстанавливающаяся прочность промежутков повышается. При дальнейшем увеличении толщины прочность практически не меняется.

С увеличением рабочего диаметра электродов восстанавливающаяся прочность промежутков возрастает, но по мере перехода к электродам большего диаметра (60—80 мм) нарастание замедляется.

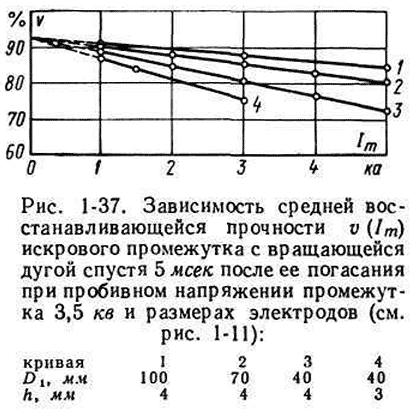

Сопоставление прочности промежутка при разных амплитудах тока и электродах различных размеров выполнено на рис. 1-37.

Изображенные на рисунке зависимости практически линейны, и при экстраполяции в сторону малых токов они сходятся в точку, лежащую на оси ординат на уровне примерно 93%.

Для полной характеристики восстанавливающейся прочности необходимо указать, кроме среднего значения прочности, также вид и параметры ее функции распределения. Проверка показала, что разброс восстанавливающейся прочности подчиняется нормальному закону распределения. Величина коэффициента вариации σ зависит от среднего значения восстанавливающейся прочности, от времени до пробоя, от качества сборки промежутков. Чем выше средняя величина восстанавливающейся прочности, тем меньше ее разброс. Зависимость σ от времени до пробоя t может быть представлена графиком, показанным на рис. 1-38: σ не превышает 4% при t = 4-5 мсек и доходит до 7% при t=1 мсек.