Глава шестая

Перемотка обмоток

Размотка обмоток

Типы обмоток и их габаритные размеры определяют приемы размотки.

Цилиндрические и катушечные обмотки диаметром до 400 мм разматывают в горизонтальном положении; катушечные обмотки диаметром более 400 мм (размер указан ориентировочно) удобнее разматывать в вертикальном положении.

Винтовые обмотки разматывают в горизонтальном положении. Этот тип обмоток наиболее трудоемок при размотке и требует или сложной оснастки, или достаточного количества людей, так как

число параллельных проводов обмоток (трансформаторов рассматриваемых мощностей) колеблется от 8 до 14.

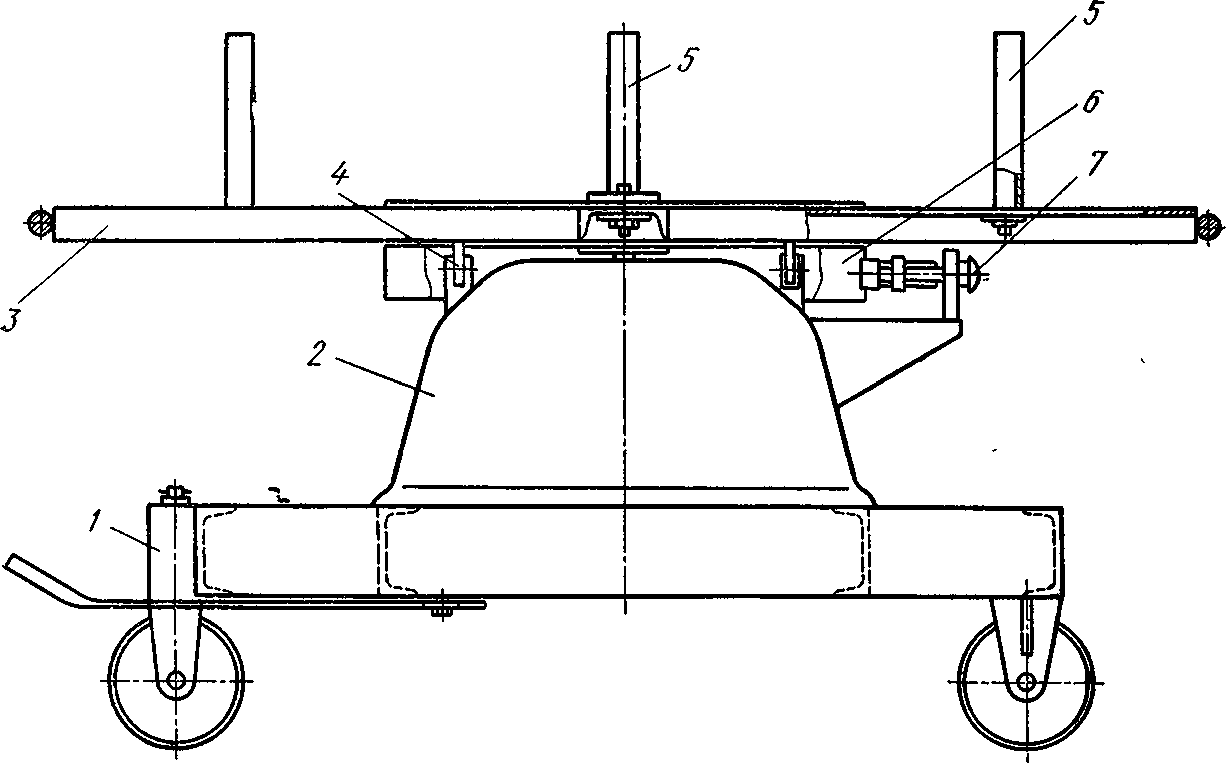

Рис. 34. Устройство для размотки обмоток:

1 — тележка, 2 — корпус, 3 — вращающаяся рама, 4 — опорные подшипники, 5 — прижим для крепления обмотки по внутреннему диаметру, 6 — тормозной барабан, 7 — колодочный тормоз

Простой и удобный способ состоит в том, что обмотку на раздвижном шаблоне устанавливают в намоточный станок, а на стойку перед станком — пустые барабаны для провода. У каждых двух барабанов становится один человек. Обмотчик снимает бандажи крепления крайних витков и начинает разматывать обмотку, переключив вращение шпинделя в нужном направлении. Первые витки оттягивают до стойки, распускают и распределяют провода по барабанам в определенном порядке так, чтобы после транспозиции провода не перепутались и отпала необходимость перестановки барабанов. Обмотчик распускает обмотку, а стоящие у барабанов сматывают провода.

Аналогичным способом разматывают и другие обмотки, намотанные в два и более параллельных провода.

При размотке непрерывных обмоток, намотанных в два, три или четыре параллельных провода, можно применить механизированные стойки с электроприводом вращения барабанов.

С большим числом параллельных проводов обмотки встречаются относительно редко, и такая работа в практике ремонтных предприятий разовая.

Непрерывные обмотки, намотанные в один провод, удобнее разматывать в вертикальном положении. Размотку можно производить с помощью любого станка с приемным устройством для укладки провода: непосредственно на барабан, в бухту, через механическое очистное устройство в бухту, через электротермическое устройство в бухту и т. д. Обмотку разделяют на несколько частей по высоте, отделенную часть устанавливают на раму 3 устройства для размотки (рис. 34), укрепляют прижимами 5 и регулируют тормозом 7.

Прием смотки зависит от принятой на предприятии технологии.

Размер бухты по количеству слоев смотанного провода (проволоки) зависит от мощности и типа печи (камеры) отжига. Обычно наматывают бухты не более 50—60 кг.

При размотке слоевых цилиндрических обмоток необходимо осторожно обращаться с опорными кольцами, так как они могут быть использованы при намотке или при снятии подробных исходных данных (эскизов).

Выполняя размотку обмотки при отсутствии заводской технической документации, подсчитывают витки в катушках или слоях, эскизируют особенности выполнения регулировочных ответвлений, разгонки катушек или слоев и другие особенности конструкции.

Восстановление обмоточного провода

Чистка и отжиг старого обмоточного провода. Чистка провода состоит в снятии старой витковой изоляции. Провода обмоток, бывших в эксплуатации менее 10 лет, чистить механическим способом трудно. Провода непропитанных обмоток и пропитанных, но выработавших расчетный ресурс времени (20 лет и более), механическим способом очищаются достаточно легко и производительно. Один из станков механической очистки старой изоляции схематически изображен на рис. 35.

Станок состоит из сборно-сварной станины 1, на которой установлены рихтующее устройство 2, узел резки изоляции 3, узел очистки изоляции 4, привод 5 с тянущим барабаном 6 приемного устройства 8 с механическим укладчиком 7. Для волочения проволоки на станину устанавливают фильеродержатель 9 с автоматическим подпором густой смазки ЦИАТИМ-20, а на барабан 6 привода — коническую планшайбу; уклон подбирается таким образом, чтобы происходил постоянный сдвиг проволоки по образующей конуса.

Изоляцию провода на длине, необходимой для заправки в станок, снимают вручную. Провод, проходя последовательно устройства и узлы станка, рихтуется, очищается от изоляции и наматывается на барабан приемного устройства. Изоляция разрезается дисковыми ножами и счищается (удаляется) цилиндрическими вращающимися скребками, совершающими возвратно-поступательное движение вдоль оси вращения. Удаленная изоляция собирается в бункере, размещенном под узлом чистки провода. После чистки и волочения провод отжигают.

Рис. 35. Схема станка чистки и волочения провода.

1 — станина, 2 — устройство рихтовки провода, 3 — узел резки изоляции, 4 — узел очистки изоляции, 5 — привод, 6 — тянущий барабан, 7 — проводоукладчик со ступенчатой подачей каретки, 8 — приемное устройство; 9 — фильеродержатель

Медь при неоднократных механических воздействиях (в данном случае незначительных изгибах при размотке и смотке) нагартовывается, поверхностные слои проволоки становятся более твердыми и хрупкими. Если нагартованную проволоку не отжечь, т. е. не снять внутренние напряжения в металле, то могут появиться микротрещины, которые не всегда можно своевременно выявить. С нагартованным жестким проводом тяжело работать.

На некоторых ремонтных предприятиях применяют устройства, позволяющие совмещать процессы чистки провода и отжига проволоки. В этих устройствах чистка изоляции заменяется ее обжигом.

Устройство представляет собой шахтную двухъярусную камеру, схема которой изображена на рис. 36.

Неочищенный провод, смотанный в бухту, помещают на оправке в верхнюю камерную печь отжига 5 с герметизирующей заслонкой 5 (герметизация необходима для предотвращения активного окисления меди проволоки, нагретой до температуры 600—650°С). Оправки 4 изготовляют для избежания деформации из нержавеющей стали. Продукты сгорания изоляции (бумаги, лака и остатков масла) через водяной затвор 9 выпускают в атмосферу. Обжиг изоляции и отжиг проволоки длится 30—40 мин.

Отожженную бухту проволоки опускают в бак с водой 2 для отпуска меди и очистки проволоки от шлама. Для более интенсивной очистки в баке размещают ультразвуковые вибраторы, в частности магнитострикционные*. Качество очистки проволоки можно повысить применением слабого (до 5%) раствора азотной кислоты, при этом обязательная последующая промывка в горячей воде.

* Магнитострикция — свойство магнитомягких материалов изменять объем под воздействием магнитного поля.

Рис. 36. Схема устройства обжига изоляции и отжига проволоки: 1 — тележка, 2 — бак с водой, 3 — герметизирующая заслонка, 4 — оправка, 5 — печь отжига, 6 — нагреватель, 7 — бухта (проволоки) провода, 8— подъемное устройство, 9 — гидрозатвор

Кроме описанных приемов очистки старой изоляции имеются и другие, но менее распространенные, например обжиг изоляции протяжкой провода через раскаленную трубу. Скорость движения проволоки, длину и температуру нагрева трубы подбирают так, чтобы за время прохождения изоляция успела сгореть. Этот способ имеет недостаток, связанный с «вытягиванием» проволоки, т. е. уменьшением сечения, так как протягивается раскаленная проволока.

Отжиг проволоки производят также в обычной камерной печи с электронагревом. Это наиболее простой прием, но за время перемещения до бака с водой отожженной бухты, нагретой до 600—650° С, поверхность проволоки успевает окислиться. При двух- и трехкратном отжиге происходит заметная потеря сечения (до 5% и более).

Волочение проволоки.

Волочение — процесс, связанный с пластической деформацией металла проволоки. Чем больше разница между исходным профилем проволоки и размерами окна фильеры, тем большее усилие требуется для протяжки. Это усилие не должно превышать допустимого, при котором не возникает пластических деформаций от растяжения, приводящих к потере сечения.

В практике выработано правило: для нормальных условий волочения размеры исходного профиля проволоки не должны превышать размеров глазка фильеры более чем по одной ступени ширины и толщины прямоугольного сечения или двух ступеней круглого сечения таблицы обмоточных проводов по ГОСТ 16512—72. С увеличением перепадов размеров происходит вытягивание проволоки или обрыв.

Исходя из указанного правила, можно различить два режима волочения. При чистовой (калибровочной) протяжке проволоки перепад более двух ступеней не допускается. При грубой (обдирочной) протяжке допускается перепад более двух ступеней.

Кроме того, по характеру протекания пластической деформации выдвигаются ограничения при волочении проволоки прямоугольного сечения: от исходного профиля не рекомендуется производить более одного цикла волочения по ширине проволоки, так как при этом будут возникать микротрещины, образовываться заусенцы, контур сечения становится вогнутым. По толщине допускается многократная протяжка, при этом сечение будет полным.

Рис. 37. Фильеродержатель:

1 — регулировочная гайка, 2 — пружина осадки поршня, 3 — поршень, 4 — ванна с густой смазкой, 5 — винтовой прижим, 6 — фильера, 7 — корпус, 8 — заслонки шторно-щелевые

Качество волочения во многом зависит от смазки и подачи ее в фильеру. При избыточной подаче уменьшается трение, проволока меньше греется, поверхность ровная и блестящая, но при этом остается много смазки на проволоке и ухудшаются условия для создания усилия протяжки. При недостаточной подаче увеличивается трение, проволока сильно греется, поверхность шероховатая, не блестит, могут появиться трещины и задиры.

В качестве примера рассмотрим процесс волочения на станке, схема которого изображена на рис. 35.

Для создания условий оптимальной подачи смазки предназначен фильеродержатель (рис. 37), состоящий из корпуса 7, шторнощелевых заслонок 8, гнезда установки фильер 6 с винтовым прижимом 5, ванны для смазки 4, поршня подачи смазки 3, пружины 2 и ограничительной гайки 1, которой регулируют подачу смазки.

Рис. 38. Тянущий барабан:

а — общий вид, б — рабочий профиль барабана

При подготовке к волочению конец проволоки исходного профиля на длине 40—50 мм запиливают до размеров, меньших глазка фильеры, и припаивают встык к технологическому отрезку проволоки длиной 8—10 м, свободно проходящей через фильеру. Проволоку пропускают через рихтующее устройство, ванну фильеродержателя и фильеру. На тянущем барабане (рис. 38) укладывают 2—4 витка для обеспечения усилия протяжки и закрепляют в приемном устройстве станка.

Концы проволок разных бухт спаивают встык по ходу движения проволоки — до фильеры, после прохода через фильеру место пайки отмечают для того, чтобы в последующей обработке проволоки и провода не «потерять» место пайки (окончательную пайку выполняет обмотчик при намотке обмоток).

Нагартованную проволоку после волочения отжигают и отпускают. Если для получения требуемого размера производится неоднократное волочение, то проволоку отжигают после завершения цикла.

Наложение изоляции. Наложение изоляции (обмотку проволоки бумажными лентами) производят на бумагооплеточных станках.

Рис. 39. Бумагообмоточный станок:

1 — приемный барабан, 2 — приемное устройство, 3 — фрикционный привод, 4 — проводоукладчик 5 — отжимной ролик, 6 — тянущий барабан, 7 — выходная втулка, 8 — бумажные рулончики, 9 — бумагообмоточные узлы; 10 — входная втулка, 11 — рихтующее устройство, 12 — бухта проволоки, 13 — тележка, 14 — привод станка

Станок, схематически изображенный на рис. 39, состоит из рихтующего устройства 11, входной направляющей втулки 10, бумагообмоточных узлов 9, на которых устанавливают рулончики бумаги 8, выходной втулки 7, тянущего барабана 6 с отжимным роликом 5, приемного устройства 2 с фрикционным приводом 3, барабаном 1 и проводоукладчиком 4.

Приемное устройство и тянущий барабан связаны с приводом 14 станка цепными передачами, бумагообмотчики — ременными. На тележку 13 с вертушкой устанавливается бухта проволоки 12.

Подготовка станка к работе состоит в протяжке проволоки через рихтующее устройство, входную направляющую втулку, бумагообмотчики и выходную втулку. Количество витков на тянущем барабане для создания усилия подачи проволоки без проскальзывания определяется сечением проволоки и диаметром барабана. Для тонкого провода достаточно одного витка, для проводов с большим сечением — два или три.

Наложение изоляции состоит в обмотке бумажными лентами проволоки, проходящей сквозь обмоточное устройство. Бумажные рулончики (их также называют дисками) перед установкой наобмотчики увлажняют кратковременным окунанием в воду или под струей воды.

Существует несколько конструкций оплеточных устройств, но принцип работы у всех одинаков — обмотка бумажными лентами (пряжей хлопчатобумажной, шелковой, стеклянной или из химических волокон) поступательно движущейся проволоки. Ленты накладывают под углом 30—45°, нити пряжи — 80—85°.

Наложение бумажных лент производят по определенным схемам.

При изоляции 0,45—0,50 мм на две стороны и кабельной бумаге толщиной 0,08 мм схема укладки следующая:

- й слой — лента укладывается с некоторым зазором, не б 1 мм;

- й слой — лента укладывается в полуперекрышку.

В результате получаем толщину изоляции в три слоя на сторону — 0,08X3=0,24 мм, на две стороны — 0,24X2 = 0,48 мм.

Для наложения лент согласно схемам обмотки на движущуюся с постоянной скоростью проволоку (различных сечений) подбирают определенные режимы: число оборотов обмотчиков, угол укладки и ширину лент.

Поскольку глубокую регулировку оборотов обмотчиков реализовать сложно, подбор режима производится за счет ширины лент в пределах 10—22 мм. Узкую ленту применяют при изолировке проволоки сечения до 10 мм2, более широкую — при большем сечении и т. д.

Изолирование проволоки относительно небольшой длины (несколько десятков — сто метров) производят вручную. Приемы наложения изоляции зависят от материала лент (бумага, стекловолокно, лакоткань) и т. д.

При изолировке бумажной лентой рулончиком делают несколько оборотов вокруг проволоки с таким расчетом, чтобы витки ленты ложились свободно с большим перекрытием (до 0,8—0,9 ширины), затем сдвигают свободные витки ленты вдоль проволоки — угол наложения уменьшается, и лента затягивается. Выполнение изолировки таким приемом требует определенного навыка.

При изолировке лентами из лакоткани или стекловолокна витки сразу накладывают плотно с требуемым перекрытием. Если толщина изолирования больше 0,5 мм, то накладывают одновременно по две ленты.

Места пайки проводов отдельных бухт не изолируют, чтобы пайка была заметна обмотчику. Окончательно пайку, опиловку и изолирование мест соединения проводов отдельных бухт или барабанов выполняет обмотчик при намотке обмоток.

§ 34. Заготовка изоляционных деталей

Изоляционные детали обмоток изготовляют по чертежам, эскизам или образцам в количестве, указанном на чертежах или определенном при снятии исходных данных.

В общем случае заготовляют следующие детали обмоток трансформаторов общего назначения:

- Для цилиндрических двухслойных обмоток: опорные ура тельные кольца (рис. 40) из бумажно-бакелитовых цилиндров или электрокартона; рейки для канала охлаждения между слоями и технологические буковые планки; полосы из электрокартона для изоляции между витками или их разгона в осевом направлении.

Рис. 40. Опорные уравнительные кольца:

а — нижнее, б — верхнее (А — вырез для размещения конца обмотки), в — заготовка с таблицей размеров, d, s, h1, h2 — конструктивные размеры

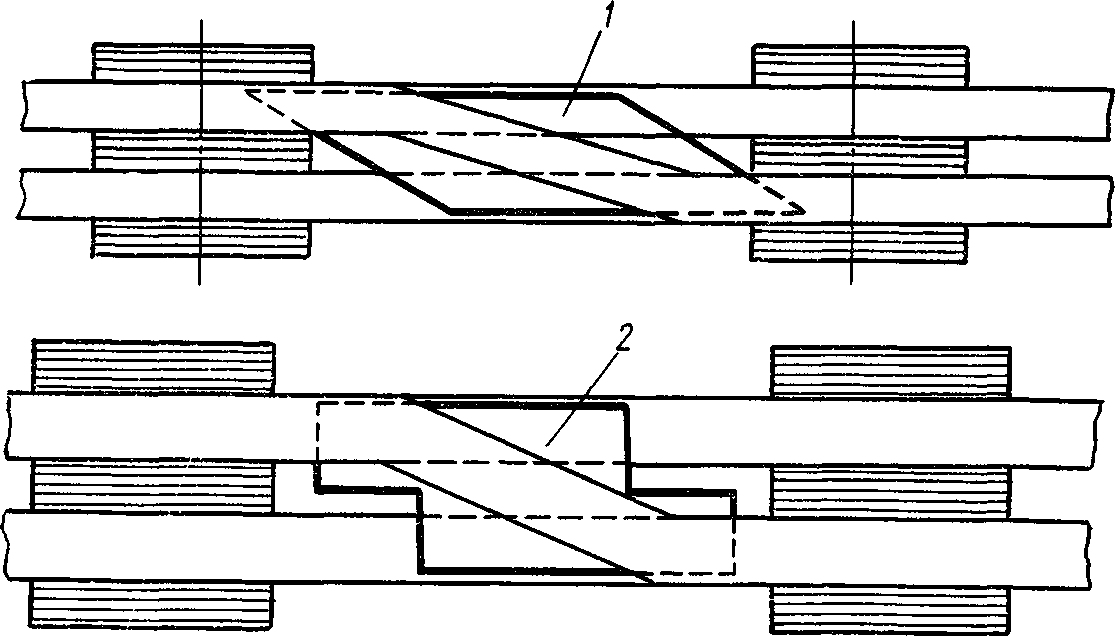

Рис. 41. Изоляция переходов — подкладки под наружные переходы: 1 — косая подкладка, 2 — фигурная подкладка

Рис. 42. Сборные опорные клинья:

а — для групповой транспозиции, б — для общей транспозиции, в — заготовка клина для общей транспозиции

2. Для цилиндрических многослоевых обмоток: изоляционные цилиндры; концевую изоляцию («бортик»); рейки для канала охлаждения и технологические буковые планки; межслоевую изоляцию из кабельной бумаги или ролевого электрокартона; полосы из электрокартона для разгона или выравнивания витков в осевом направлении; коробочки и другие детали (подкладки) для изолирования регулировочных ответвлений обмоток ВН.

3. Для дисковых, непрерывных и винтовых обмоток: изоляционные бумажно-бакелитовые цилиндры (если нет в наличии жестких цилиндров обмотку наматывают без цилиндра, а при сборке активной части трансформатора обмотку устанавливают на мягкий цилиндр из электрокартона); опорные рейки с набором дистанцирующих прокладок и прошивные полосы; опорные кольца, комплект или определенное количество взамен дефектных; изоляционные разрезные шайбы; коробочки и подкладки для изолирования переходов (рис. 41, а, б); полосы для разгона или выравнивания радиального размера катушек; клинья для групповых и общей транспозиций (рис. 42, а, б, в).

Контрольные вопросы

- Расскажите о приемах размотки обмоток разных типов.

- Перечислите способы чистки старых обмоточных проводов и отметьте принципиальные особенности.

- Каково назначение волочения и отжига проволоки?

- Расскажите о приемах наложения изоляции механическим и ручным способами.