Глава четвертая

Общие вопросы ремонта обмоток и изоляции

Общие сведения

Обмотки и внутренняя изоляция являются основной и наиболее подверженной дефектам частью трансформаторов. От их качества в значительной степени зависят сроки эксплуатации трансформаторов. На состояние изоляции обмоток и деталей внутренней изоляции влияют в основном следующие факторы: качество изготовления обмоток, общие и местные перегревы, динамические воздействия, импульсные перенапряжения, количество, кратность и продолжительность перегрузок, величина увлажненности и кислотности масла.

Таблица 7. Состояние изоляции обмоток

Класс СОСТОЯНИЯ изоляции | Данные эксплуатации трансформатора |

электрокартона | Механические свойства | Цвет изоляции провода | Заключение о состоянии изоляции | |

хлопчатобумажной ленты | бумажной изоляции | |||||

0 | Новый или отремонтированный с заменой обмоток и изоляции | Не хрупкий, при изибе до угла 180° (но без сдавливания места изгиба) не ломается и не дает трещин | Прочная, эластичная, при натяжке не расползается и не рвется | Прочная, не хрупкая, эластичная, покрытая лаком, при царапании ногтем не разрушается; с провода снимается трудно: снятая с провода при изгибе до угла 180° не ломается | Светлый | Отличная, пригодная к эксплуатации |

I | Работал несколько лет при нормальных условиях эксплуатации | Не хрупкий, при изгибе до угла 90° не ломается и не дает трещин; при изгибе до 180° не ломается, но дает | То же | То же | То же | Хорошая, пригодная к дальнейшей эксплуатации |

II | Работал длительно при нормальных условиях эксплуатации | мелкие трещины | То же | Прочная, твердая, эластичная, покрытая лаком, при царапании ногтем не разрушается; с проводя снимается легко; снятая с провода при изгибе не ломается | Потемневший | Удовлетворительная, пригодная к дальнейшей эксплуатации |

III | Работал с частыми перегрузками в тяжелых несимметричных режимах или при нарушении правил эксплуатации | Хрупкий, при изгибе до угла 90° ломается | Ветхая, при натяжке расползается и рвется | Прочная, эластичная, покрытая лаком, при царапании ногтем не разрушается; с провода снимается трудно; снятая с провода, при изгибе не ломается, но дает мелкие трещины | То же | Удовлетворительная, требуется замена электрокартона и хлопчатобумажных лент |

IV | Близок к концу срока службы или работал в недопустимо тяжелых условиях | То же | То же | Ветхая, при царапании ногтем разрушается; с провода снимается легко; снятая с провода, при изгибе ломается | Темный | Плохая, к дальнейшей эксплуатации непригодна |

Со временем даже при благоприятных условиях эксплуатации характеристики всех видов внутренней изоляции трансформаторов ухудшаются — изоляция «стареет». При периодических ремонтах трансформаторов (ревизиях) одной из главных задач является выявление возможных дефектов и общего состояния изоляции, т. е. определение физико-механических свойств: эластичности, прочности, цвета и т. п. (табл. 7).

В тех случаях, когда состояние электроизоляционных материалов подпадает под определения IV класса, обмотки и изоляция подлежат замене.

Если состояние изоляции можно отнести к классу III, то возможность дальнейшей (кратковременной) эксплуатации трансформаторов определяется с учетом всестороннего рассмотрения (категории объекта питания, режима нагрузок, наличия резерва и других условий).

Обмотки, имеющие заметную остаточную деформацию отдельных витков или катушек, также подлежат замене или перемотке. Вопрос о частичной (ремонте) или полной перемотке обмоток решается при испытании и более тщательном обследовании.

Значительный объем работ по перемотке обмоток в настоящее время связан также с переводом распределительных трансформаторов, изготовленных по ГОСТ 401—41, на новые параметры, в частности на новые напряжения — с 6 и 31,5 кВ на 10,5 и 35 кВ соответственно.

Виды повреждений и ремонтов

Наряду с перечисленными в предыдущем параграфе факторами существуют и другие причины, преждевременно приводящие к старению изоляции или даже к аварии. Их можно разделить на две группы — перегревы и пробои.

К перегревам приводят микротрещины в проволоке проводов, некачественная пайка, неплотная (рыхлая) изоляция концов обмоток, перекрытие каналов охлаждения, уменьшение технологических и конструкционных зазоров между изолированными токоведущими элементами и деталями изоляции и тому подобные причины.

Сами по себе перегревы не создают аварийных ситуаций, но они сокращают сроки эксплуатации и опасны последствиями, приводящими к замыканию, чаще всего витковому (около 40% всех аварий).

Другой вид повреждения изоляции — пробои, немедленно приводящие к аварии и выходу трансформатора из строя.

Пробои между витками могут возникнуть из-за наличия заусенцев как на проволоке провода, так и на недостаточно хорошо опиленных пайках, из-за дефектов изоляции и при импульсных перенапряжениях.

В зависимости от размеров повреждения обмоток и изоляции ремонты можно разбить на следующие категории:

полная перемотка обмоток с сохранением параметров (восстановление);

полная перемотка обмоток с изменением параметров (модернизация, реконструкция);

частичная перемотка обмоток с сохранением параметров;

ремонт обмоток с частичной заменой или перепайкой катушек в условиях специализированной мастерской;

то же, в условиях ремплощадки по месту ремонта трансформатора;

небольшой по объему ремонт обмоток с заменой нескольких витков или катушек наружных обмоток без разборки активной части трансформатора;

полная замена всей внутренней изоляции с сохранением конструкции (восстановление);

полная замена всей внутренней изоляции с изменением конструкции (реконструкция);

частичная замена изоляции;

ремонт деталей изоляции;

переизолировка отводов изоляции.

Рассмотрим некоторые характерные случаи повреждений и приемы их устранения по типам обмоток.

Двухслойные цилиндрические обмотки.

1. Замыкание в зоне вывода конца и развитие дефекта на несколько витков — ремонт заключается в частичной перемотке.

- Замыкание в зоне перехода между слоями — полная перемотка.

- Сброс витков в результате действия усилия короткого замыкания— после оценки общего состояния обмотки и витковой изоляции обмотку направляют в полную перемотку или для выполнения ремонта.

Многослойные цилиндрические обмотки.

Частичной перемотке могут подлежать обмотки, имеющие повреждения в нескольких наружных слоях: в месте вывода конца или регулировочных отпаек. Остальные повреждения приводят практически к полной перемотке обмоток.

Дисковые и непрерывные обмотки.

Обмотки подлежат ремонту с заменой дефектных катушек или витков при локальных витковых замыканиях без широких последствий, замыканиях между параллельными проводниками и в зоне вывода регулировочных отпаек и т. п.

В некоторых случаях возможно выполнение ремонта и при более значительных повреждениях. Например, витковое замыкание с выбросом проводов и развитием дефекта до четверти или трети обмотки, но если оставшаяся часть совершенно не пострадала и остался неповрежденным цилиндр. Такой ремонт выполняют, как исключение, в аварийных ситуациях эксплуатации и особой конструкции обмоток, при отсутствии достаточного количества проводов соответствующего сечения или других обстоятельствах, не позволяющих выполнить полную перемотку.

Винтовые обмотки.

Витковые замыкания в винтовых обмотках: происходят довольно редко при больших очагах повреждения, так как условием виткового замыкания является перекрытие канала охлаждения (виток представляет собой катушку).

В обмотках этого типа характерным повреждением является: замыкание между элементарными проводниками (параллелями) витка, преимущественно в местах вывода конца и переходов транспозиций. Этот дефект может развиться и захватить несколько витков. Для устранения подобных повреждений обмотки подлежат, как правило, полной перемотке.

К тяжелым последствиям приводят замыкания параллелей, в. результате которых образуются контуры со значительным циркулирующим током, приводящим к недопустимому перегреву проводов с обугливанием (или сгоранием) изоляции. В большинстве подобных случаев требуется полная перемотка.

Винтовые обмотки с повреждением конца в результате пробоя на заземленные элементы трансформатора (нарушение изоляции, уменьшение изоляционного расстояния) подлежат ремонту с заменой обгоревших проводов.

Выгорание витков (параллелей) сопровождается расплавлением металла проводов. В ряде случаев медленных процессов на внутренних витках (параллелях) металл плавится спокойно и стекает на ниже расположенные катушки (витки) с небольшим разбрызгиванием. При таких повреждениях обмотки достаточно легко очищаются от частиц расплавленного металла и могут быть восстановлены без полной перемотки.

В авариях, связанных с пробоем или витковым замыканием в наружных витках, процессы протекают бурно, с активным разбрызгиванием расплавленного металла и разносом его по другим обмоткам потоками масла. Такие аварии чаще всего приводят к полной перемотке обмоток, так как очистить обмотки от мелких частиц практически невозможно.

При подготовке к ремонту обмоток заготавливают изоляционные детали и обмоточный провод в соответствии с исходными данными и технической документацией.

В некоторых случаях допускается замена на провод с близким или равным сечением при несовпадающих ширине и толщине (диаметре), при условии вписывания домотанных катушек (витков или слоев) в существующие осевые и радиальные размеры обмоток.

Независимо от типа ремонтируемых обмоток на рабочем месте обмотчика должны находиться изоляционные текстильные ленты, ленты из телефонной и кабельной бумаги, электрокартонные полоски различных размеров и другие материалы, используемые при намотке обмоток.

Объем и условия выполнения ремонта определяются конкретными условиями, технической и экономической целесообразностью.

Технологический цикл перемотки и ремонта обмоток включает ряд основных операций: размотку обмоток, восстановление обмоточного провода, заготовку изоляционных деталей обмоток, намотку обмоток, обработку обмоток, контроль и измерение.

Техническая документация

Снятие исходных данных. Объем снятия исходных данных определяется видом ремонта обмоток и изоляции. При снятии исходных данных с обмоток измеряют осевые размеры — высоту намотанной части «по меди» и установочную высоту, т. е. высоту с опорными кольцами, измеряют наружный и внутренний диаметры «по меди», радиальные размеры каналов охлаждения цилиндрических обмоток и канала между обмоткой и цилиндром или толщину опорных реек.

При снятии осевых размеров (осевое строение) подробно отмечают каналы между катушками дисковых и непрерывных обмоток и витками винтовых обмоток.

Размеры обмоточных проводов в изоляции и без нее определяют с помощью микрометра.

Витки в зависимости от конструкции обмотки подсчитывают без размотки, с размоткой или с Уточнением при размотке. Витки одно- или двухслойных цилиндрических, винтовых и простых непрерывных обмоток НН подсчитать просто. Гораздо сложнее подсчитать количество витков непрерывных обмоток ВН, непрерывных обмоток НН с дробным числом витков в катушках, цилиндрических многослойных обмоток, намотанных круглым проводом, а также дисковых обмоток.

В тех случаях, когда имеется достаточная техническая документация, снимать полные исходные данные не требуется; при этом вне зависимости от типа ремонта рекомендуется проверить соответствие обмотки чертежу и расчетной записке.

При измерении диаметров (радиального строения) отмечают количество опорных реек и относительное расположение концов обмоток и регулировочных ответвлений.

Если будет производиться частичная перемотка или замена нескольких катушек (слоев), то следует руководствоваться исходными данными, даже при наличии полной технической документации, так как в отдельных частях (зонах) обмотки возможны отклонения от чертежа при совпадении с чертежом в целом.

При снятии исходных данных необходимо проводить несколько измерений с обязательной проверкой сходимости размерных цепочек или количества витков.

При снятии исходных данных с деталей изоляции особое внимание следует обращать на уравнительную и расклиновочную изоляцию. Довольно часто именно эти детали обладают индивидуальными, отличными от типового чертежа, размерами.

Ярмовая и опорная изоляция, цилиндры и другие детали при восстановительном ремонте эскизируются полностью. Если трансформатор подлежит модернизации, реконструкции или заменяются отдельные детали, то снимают только установочные и габаритные размеры.

Подготовка технической документации.

Объем и содержание технической документации тесно связаны с типом производимого ремонта (восстановление, частичная перемотка, модернизация или реконструкция обмоток и изоляции).

При восстановлении трансформатора полностью идентичным пользуются или заводской документацией, или обработанными исходными данными; технический расчет выполнять в этом случае не обязательно.

Иногда задача восстановления усложняется, а именно предстоит изготовить обмотку на прежние параметры, но отличной конструкции. Например, вместо катушечной обмотки из круглого провода наматывают непрерывную из провода прямоугольного сечения. В этом случае необходимо выполнять технический расчет с обмоточными листами и чертежами обмоток.

При частичной перемотке или замене нескольких катушек подготавливают обмоточный лист и чертеж доработки обмотки.

При изготовлении обмоток на новые параметры выпускают расчетную записку, обмоточные листы или чертежи обмоток и чертежи изоляционных деталей.

Технология паячных работ

В процессе намотки обмоток трансформаторов часто необходимо соединять обмоточные провода, а также отдельные части и элементы обмотки. Эти соединения должны быть прочными, обеспечивать надежный контакт и хорошо пропускать электрический ток (не вызывать местного перегрева проводов).

Применяют следующие типы соединений обмоточных проводов: пайка мягким припоем ПОС-40, пайка твердым припоем ПСР-15, пайка твердым припоем МФ-1; холодная стыковая сварка.

Пайка мягким припоем ПОС-40.

Мягким припоем ПОС-40 производят пайку круглых медных проводов диаметром до 0,51 мм между собой, пайку этих проводов к проводам диаметром 0,64— 1,2 мм, пайку выводов из гибкого многожильного провода (кабеля) сечением до 10 мм2, а также медной ленты толщиной до 0,5 мм к проводам диаметром 0,64 мм.

Качество пайки в значительной степени зависит от подготовки спаиваемых поверхностей. Концы проводов очищают от изоляции наждачной бумагой № 5—16, скручивают на длине 10—20 мм, навивая 3—6 витков провода меньшего диаметра на провод большего диаметра. Скрутку (место пайки) обезжиривают в ванночке с 30%-ным спиртово-канифольным раствором и погружают на несколько секунд в ванночку с расплавленным оловянно-свинцовым припоем ПОС-40. После выемки снимают излишки припоя и зачищают место пайки. Пайку можно производить электрическим паяльником. Нагрев продолжают до тех пор, пока припой не расплавится на месте пайки.

Лучшему смачиванию припоем обмоточного провода способствует флюс, очищающий место пайки от грязи и жиров.

Пайка проводов оловянно-свинцовым припоем имеет существенные недостатки: низкую механическую прочность пайки, малую теплостойкость, большое электрическое сопротивление места пайки, требует применения флюсов, дорог и дефицитен. Поэтому пайка мягкими оловянистыми припоями имеет ограниченное применение и используется только там, где нельзя паять твердым припоем.

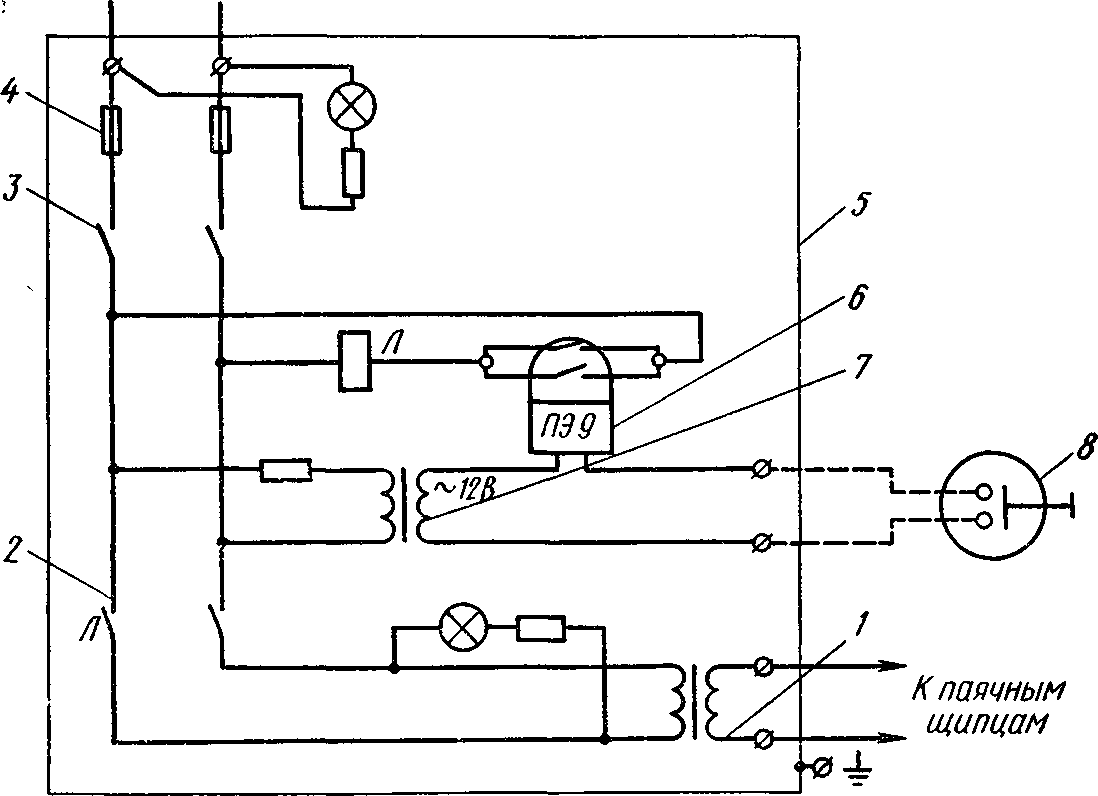

Рис. 20. Схема электропаячного аппарата:

1 — однофазный паячный трансформатор, 2 — контактор, 3 — разъединитель, 4 — предохранители, 5 — корпус, 6 — промреле, 7 — понижающий трансформатор, 8 — педальный выключатель

Пайка твердым припоем ПСР-15.

Твердым припоем ПСР-15 производят пайку круглых обмоточных проводов диаметром более 0,51 мм и проводов прямоугольного сечения при намотке обмоток, а также внутренних недоступных осмотру паек.

Твердый припой обладает более высокой механической прочностью и хорошей электропроводностью.

Пайку круглых обмоточных проводов производят встык. Спаиваемые провода зачищают от изоляции, соединяют встык и плотно зажимают в тиски. Место спая нагревают в нейтральной части пламени газовой горелки до красного свечения меди. К месту спая подводят пластину припоя ПСР-15 и держат ее до тех пор, пока припой целиком не заполнит место спая. Нагрев прекращают и дают остыть в тисках пока припой не затвердеет. Соединение аккуратно зачищают или опиливают, не уменьшая сечения провода.

Пайку медных проводов прямоугольного сечения выполняют внахлест. Длина нахлеста должна быть не менее одной и не более двух ширин провода. Пайку производят на передвижном электропаячном аппарате, состоящем из однофазного трансформатора мощностью от 10 до 40 кВ-А, паячных щипцов и педального выключателя.

Электропаячный аппарат (рис. 20) работает от сети переменного тока 380 В.

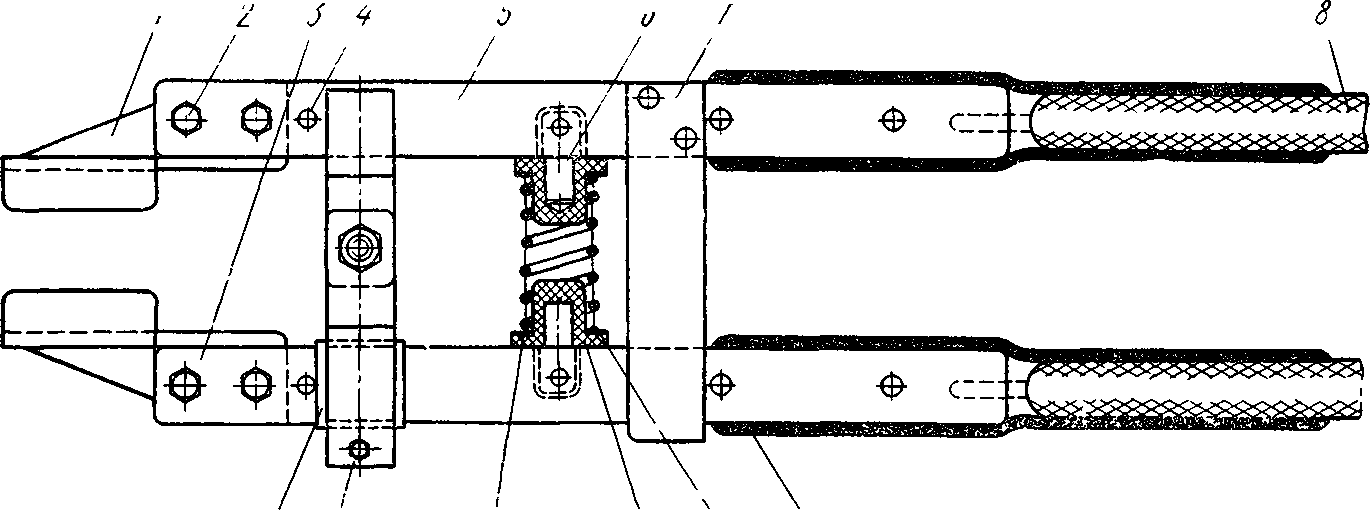

Концы проводов, подлежащих пайке, сжимают угольными электродами паячных щипцов (рис. 21) до плотного контакта. Прерывистыми включениями трансформатора нагревают место пайки до красного свечения проводов и подают припой ПСР-15, который, расплавляясь и протекая между проводами, образует спай. Наплывы лишнего припоя удаляют в момент пайки.

14 13 12 11 10 9

Рис. 21. Щипцы для электропайки:

1 — угледержатели, 2 и 13 — болты, 3 — нижний рычаг, 4 — медная заклепка, 5 — верхний рычаг, 6 — стальной палец, 7 — стеклотекстолитовая пластина, 8 — медный кабель, 9 — асбест, 10 — шайба, 11 — втулка, 12 — пружина, 14 — изолирующая прокладка

Закончив пайку, щипцы не снимают до тех пор, пока не затвердеет припой. Хорошо выполненная пайка имеет коричневатый цвет и поверхность без прожогов, кратеров и окалины. Место спая рихтуют и обрабатывают напильником и наждачной бумагой.

Пайка твердым припоем МФ-1.

Пайку соединения обмоток и отводов производят медно-фосфористым припоем МФ-1 так же, как и припоем ПСР-15. Медно-фосфористый припой значительно дешевле серебряного, спаянные соединения обладают высокой прочностью и хорошей электропроводностью. Но соединения, пропаянные медно-фосфористым припоем, не обладают достаточной пластичностью из-за хрупкости.

Холодная стыковая сварка проводов.

Для изготовления обмоток трансформаторов находят все большее применение алюминиевые провода круглого и прямоугольного сечений, а для изготовления отводов — алюминиевые прутки, провода и шины. Однако полная замена меди алюминием в отводах трансформаторов не всегда возможна. Алюминиевые отводы, присоединяемые непосредственно к обычным разъемным зажимам (соединение на болт под гайку), быстро окисляются, в результате чего контакт обгорает, выходит из строя и может вызвать аварию трансформатора. Для обеспечения надежности контакта отказываются от болтовых соединений алюминий — алюминий или медь — алюминий и применяют в алюминиевых отводах только контакты медь — медь. Это делают путем приварки холодной стыковой сваркой к алюминиевым проводам медных переходников.

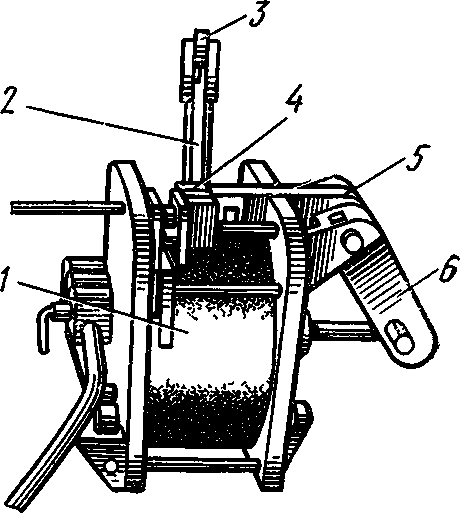

Рис. 22. Сварочная машина МСХС-8: 1 — цилиндр, 2 — замок, 3 — эксцентрик, 4 — плашка, 5 — стенка, 6 — рычаг

Холодной сваркой называют способ неразъемного соединения металлов, основанный на использовании диффузии и позволяющий осуществлять без нагрева соединение меди, алюминия и меди с алюминием. Она обеспечивает высокую механическую прочность соединения, низкое электрическое сопротивление места стыка и высокую коррозионную стойкость.

Концы проводов диаметром до 3,05 мм откусывают специальными кусачками, которые тщательно обезжиривают бензином Б-70 и ацетоном. На настольном сварочном станке СНС-3 изготовляют переходники для соединения алюминиевого провода сечением до 10 мм2 с медным сечением до 6 мм2. Во время намотки алюминиевой обмотки медные переходники приваривают к первому и последнему виткам обмотки ручными сварочными клещами КС-6.

Медно-алюминиевый переходник приваривают к концам алюминиевой обмотки за одну осадку, сжимая ручки клещей до упора. При этом формируется сварной стык и отсекается грат.

Медно-алюминиевые переходники сечением до 50 мм2 изготовляют на пневматической сварочной машине МСХС-8 (рис. 22). Осадочное усилие через систему рычагов 6 передается на сварочную головку. Провода зажимают вручную при помощи эксцентриков 3. Для облегчения перемещения машину устанавливают на устойчивом передвижном столе. Провода отрезают на специальном приспособлении или ножницами, причем плоскость среза должна быть перпендикулярна оси провода и профиль сечения не должен искажаться. После этого конец провода обезжиривают промывкой в бензине или ацетоне. Концы медных и алюминиевых проводов перед сваркой зачищают драчевым напильником, предварительно промытым бензином или ацетоном, причем каждую сторону напильника применяют только для одного металла. На зачищенные торцы проводов не должны попадать грязь, влага, масло, поэтому их нельзя касаться даже чистыми руками.

Контрольные вопросы

- Какие причины приводят к повреждениям обмоток трансформаторов?

- К каким последствиям приводит старение изоляции?

- Какие классы состояния изоляционных материалов вам известны?

- Какую роль играет снятие исходных данных при ремонте обмоток и деталей изоляции?

- Какие характерные повреждения обмоток вам известны?

- Каковы приемы пайки мягкими припоями?

- Каковы приемы пайки твердыми припоями?

- Расскажите о холодной стыковой сварке проводов.