Глава пятая

Изготовление и ремонт изоляции

Оборудование изоляционного участка

Изоляционные изделия требуют большого количества полос, прокладок, шайб, коробочек и др., изготовляемых на специальном оборудовании.

Важное условие изготовления — раскрой изоляционных деталей из сухого электрокартона. Следует учитывать, что электрокартон имеет усадку по ширине листа в пределах 1—1,5%, а по длине листа 0,7—1,2%, поэтому при изготовлении из листов электрокартона изоляционных деталей прямоугольной формы размечают их так, чтобы наибольшие размеры совпадали с длиной листа. Направление волокон отмечают мелом на листах электрокартона еще до заготовки из них деталей.

Многие изоляционные детали имеют толщину более 3 мм, их изготовляют из прессованного (клееного) электрокартона. Склеивание производят бакелитовым лаком, наносимым на поверхность склеиваемых заготовок. Подготовленные заготовки прессуют на гидравлическом прессе этажерочного типа при соответствующем давлении и температуре плит 135° С.

Электрокартон допускает механическую обработку: резку на ножницах, штамповцу, гибку, а также сверление, фрезерование, резку пилами и шлифование. Рассмотрим основное оборудование изоляционного участка.

Гильотинные ножницы.

Для раскроя листового электрокартона и резки пластин шириной до 30 мм (по упору) поперек направления волокон применяют гильотинные ножницы. Станина ножниц представляет собой сборную конструкцию из двух боковых стоек и горизонтального стола, к кромке которого крепится нижний неподвижный нож. По одной из двух пар направляющих, закрепленных на боковых стойках, перемещается подвижный нож (гильотина), по второй паре — прижимная траверса. Прижим листа происходит перед началом реза. Управление ножом осуществляется электродвигателем, укрепленным на одной из боковых стоек станины, через коленчатый вал и шатуны. Прижимная траверса приводится в движение с помощью кулачкового механизма, укрепленного на конце коленчатого вала. Ножницы включают ножной педалью через кулачковую муфту, имеющую тормоз для остановки гильотины в верхнем положении.

Дисковые ножницы.

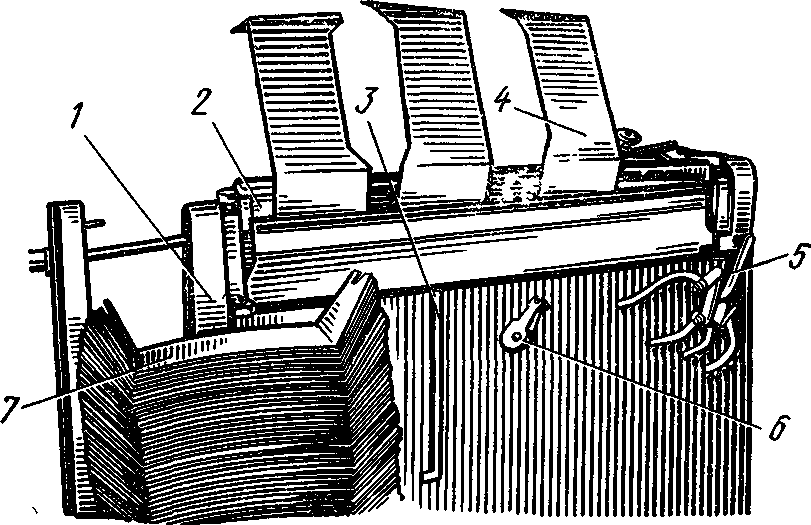

Резку листового электрокартона на полосы шириной свыше 30 мм производят на многодисковых ножницах (рис. 23). На станине 1 закреплены валы 2 с подшипниками. Дисковые ножи 3 крепят на валах посредством шпонок и стопорных болтов. Зазор между ножами регулируют винтами 4. Листы электрокартона укладывают на столе.

Круговые дисковые ножницы.

Вырезку шайб и колец из листового электрокартона толщиной до 3 мм производят на круговых дисковых ножницах с одной парой ножей. На станине ножниц установлена подвижная каретка и электропривод вращения дисковых ножей. Движением подвижной каретки устанавливают наружный размер шайбы. Включают электропривод. Установив заготовку под прижимной центр, повертывают рукоятку пневматического цилиндра, прижимной центр опускается и закрепляет заготовку. Последующим движением рукоятки пневматического цилиндра опускается верхний дисковый нож и вырезает диск по наружному размеру шайбы. Внутренний контур шайбы вырезают аналогично.

Вибрационные ножницы.

Вырезку листов и деталей фасонной конфигурации из электрокартона выполняют на вибрационных ножницах по разметке. На станине установлен электропривод с редуктором. Эксцентриковый вал, вращаясь, заставляет пластину с закрепленным на ней подвижным ножом совершать возвратнопоступательные движения. Нож, перемещаясь относительно неподвижного ножа, режет электрокартон.

Рис. 23. Дисковые ножницы:

1 — станина, 2 — ножевые валы с подшипниками, 3 — дисковые ножи с крепящими болтами, 4 — винты для регулирования зазора

Бумагорезальная машина.

Бумагорезальная машина предназначена для разрезания рулонов кабельной, телефонной и крепированной бумаги на рулоны различной ширины. В станине, представляющей две плоские плиты, смонтированы натяжные, подающие и выравнивающие валы и оси. Разрезаемый рулон бумаги устанавливают в центрах. Полотно бумаги пропускают между системой валов и закрепляют на разжимной оправке. Перед оправкой установлены два вала с закрепленными на них дисковыми ножами, которые при прохождении между ними бумаги режут ее на ленты заданной ширины. Разжимная оправка облегчает съем нарезанной бумаги. Специальные механизмы обеспечивают постоянную скорость резания и плотность намотки рулончиков бумаги.

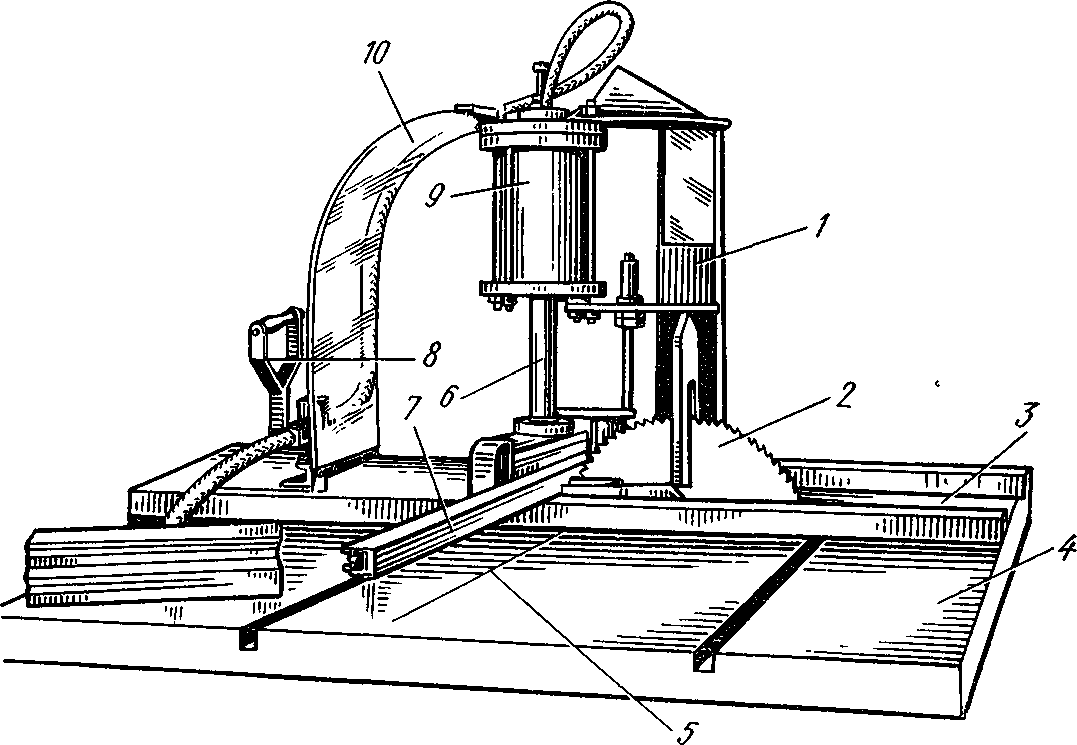

Рис. 24. Гибочный станок:

1 — станина, 2 — гибочный кронштейн, 3 — размерная линейка внутренних упоров, 4 — заготовка барьера, 5 — трехходовой пневматический кран, 6 — рукоятка установки внутренних упоров, 7 — детали после гибки

Гибочный станок.

Изготовление гнутых коробок и других деталей из заготовок электрокартона производят на пневматическом гибочном станке (рис. 24). Станок состоит из станины 1, гибочного кронштейна 2, размерной линейки внутренних упоров 5, трехходового пневматического крана 5, рукоятки установки внутренних упоров 6. Устройство внутренних упоров обеспечивает точную гибку изделий. Управление станком осуществляют одним трехходовым пневматическим краном 5. Место гибки изоляционных деталей за 30—40 мин до гибки увлажняют горячей водой.

Лакировальная машина.

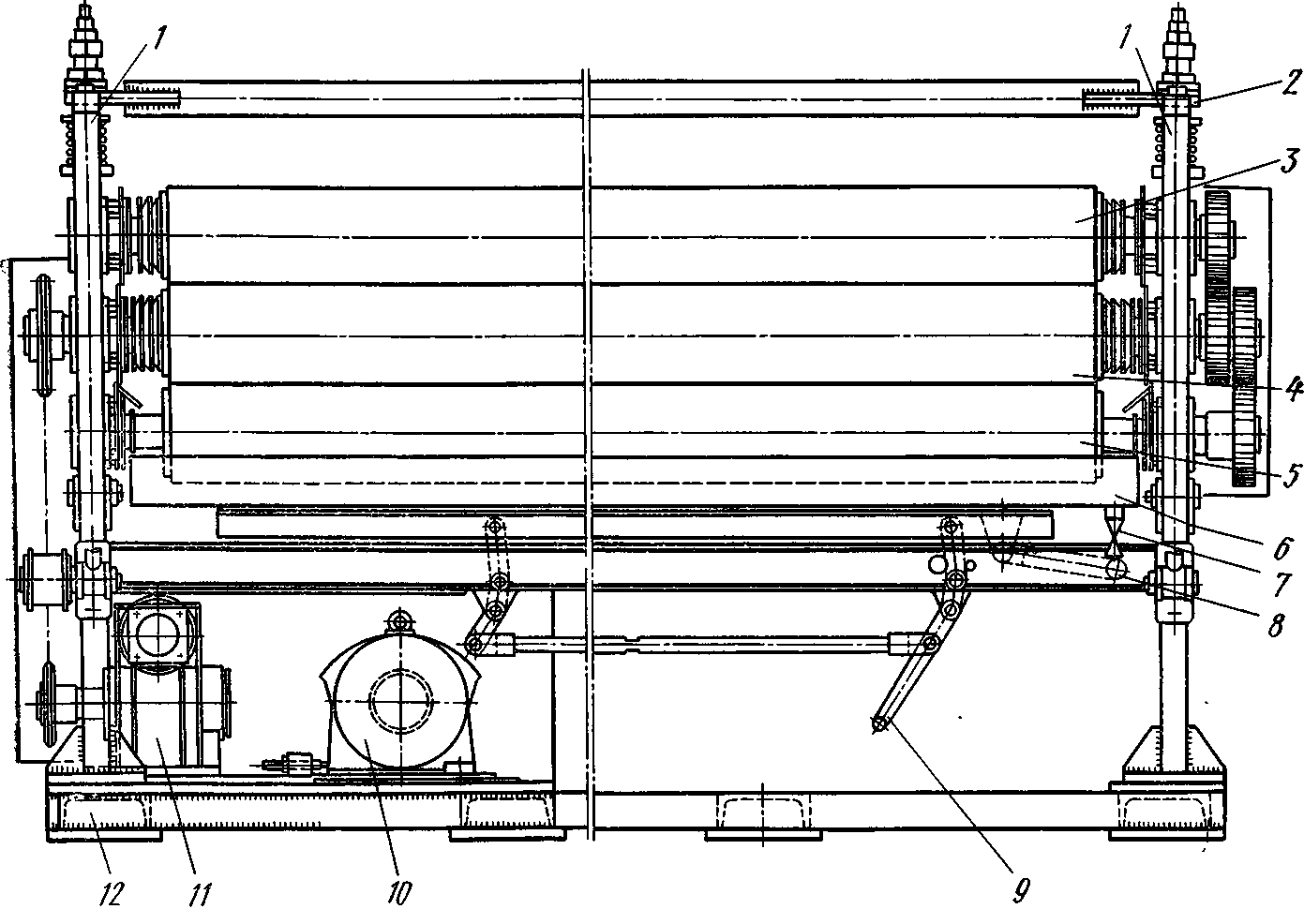

В лакировальной машине (рис. 25), которая состоит из ванны 6, трех приводных валов 3, 4 и 5, расположенных друг над другом, лакируют листы электрокартона шириной до 2000 мм и нарезанные заготовки фигурной изоляции или опорных колец.

В ванну 6 наливают бакелитовый лак; нижний вал 5 частично погружен в лак и при вращении передает ровный слой лака на средний вал 4, а через него и на верхний вал 3. Пропуская электрокартон между валами 3 и 4, производят его лакировку. Лакированные заготовки фигурной изоляции и шайбы в специальном приспособлении, а листы электрокартона на передвижной тележке проходят воздушную сушку не менее 2—3 ч до исчезновения отлила.

Лакировальная машина оборудована вытяжной вентиляцией.

Гидравлический этажерочный пресс.

Многие изоляционные детали имеют толщину более 3 мм. Их изготовляют из заготовок электрокартона, склеенных бакелитовым лаком и спрессованных на гидравлическом прессе.

Рис. 25. Лакировальная машина:

1 — стойки, 2 — траверса, 3 — верхний вал, 4 — средний вал, 5 — нижний вал, 6 — ванна, 7 — кран, 8 — механизм подъема нижнего вала, 9 — механизм подъема и опускания ванны, 10 — электродвигатель, 11 — редуктор, 12 — сварная рама

Прессование и запекание клееной изоляции производят на гидравлическом прессе этажерочного типа (рис. 26). Верхняя 2 и нижняя траверсы стянуты четырьмя колоннами пресса 5. В нижнюю траверсу вмонтированы четыре рабочих гидроцилиндра, на плунжеры которых опирается нижний стол. Между столом и верхней траверсой расположены пять прессующих плит У, обогреваемых паром по шарнирному паропроводу 4.

Детали (заготовки) одинаковой толщины с зазорами между ними укладывают равномерно по всей площади на плиты прессы, нагретые до температуры 135°. Сомкнув плиты пресса до соприкосновения с деталями (заготовками), включают насос и поднимают давление до заданной величины. Удельное давление на прессуемых деталях (заготовках) при полностью загруженных плитах должно быть не менее 400 Н (40 кгс/см2). Время выдержки давления зависит от толщины уложенных деталей (заготовок) и может быть от 1 до 3 ч. При таком режиме бакелитовый лак хорошо проникает в наружные слои электрокартона и обеспечивает качественное склеивание отдельных заготовок или деталей. По истечении указанного времени снимают давление, разводят плиты и выгружают детали (заготовки).

Рис. 26. Гидравлический этажерочный пресс:

1 — передвижные прессующие плиты с паровым обогревом, 2 — верхняя траверса, 3 — упоры для плит, 4 — паропровод, 5 — колонны пресса, 6 — стойка

Круглопильный станок. Резку заготовок и деталей из клееного электрокартона производят на круглопильном станке (рис. 27). Вал дисковой пилы не перемещается, а подача осуществляется продвижением заготовки. Вал шпинделя установлен в подшипниках под рабочим столом 4. В столе имеется прорезь, через которую проходит часть диска пилы 2. Салазки 3 укреплены на столе и по ним передвигается плита 7 с закрепленным на ней кронштейном 1. На кронштейне установлен пневмоцилиндр, в который по гибким шлангам подается сжатый воздух. Шток 6 с нажимной пятой имеет прорезь для прохода пилы 2. Отрезаемая заготовка кладется на стол по упору и зажимается пневматическим цилиндром. Для съема и установки заготовки плита 7 отводится из зоны резания рукояткой 8. Щиток 10 из оргстекла надежно защищает лицо рабочего.

Рис. 27. Круглопильный станок:

1 — кронштейн, 2 — дисковая пила, 3 — направляющие салазки, 4 — рабочий стол, 5 — линейка с упором, 6 — прижимной шток с прорезью для пилы, 7 — подвижная плита, 8 — рукоятка перемещения приспособления, 9 — пневмоцилиндр, 10 — защитный щиток

Верхняя ветвь ленты при вращении шкивов скользит по гладкой поверхности стола станины. Изоляционные детали прижимают острыми кромками к полотну стеклянной шлифующей шкурки и удаляют заусенцы.

Ленточно-шлифовальный станок оборудован эффективной вытяжной вентиляцией 6.

Изготовление деталей изоляции

Изготовление концевой изоляции («бортика»)). Концевую изоляцию («бортик») изготовляют в виде электрокартон- ной полосы, наклеенной на телефонную бумагу, на станке, изображенном на рис. 29. На барабан 1 устанавливают и закрепляют рулон телефонной бумаги заданной ширины. Конец телефонной

Фрезерный станок. На специальном фрезерном станке производят обработку опорных электрокартонных колец по наружному и внутреннему контурам. Под столом станка расположена фрезерная головка, на шпинделе которой закрепляют фрезу. В столе имеется паз, в котором фреза может передвигаться в радиальном направлении относительно обрабатываемого опорного кольца. Два ведущих ролика вращаются с постоянной скоростью механизмом, расположенным также под столом. Пневматические цилиндры через прижимные ролики прижимают обрабатываемое кольцо ведущим роликом, чем обеспечивают круговую подачу. Фрезу подводят к обрабатываемому торцу кольца.

Ленточная пила.

На ленточной пиле производят продольное, поперечное и фигурное распиливание электроизоляционных заготовок и деталей. Ленточная пила состоит из станины, ведущего и ведомого шкивов, пильной ленты, направляющего устройства и ограждения. Режущим инструментом является бесконечная гибкая зубчатая пила толщиной 1 мм и шириной 25 мм.

Ленточно-шлифовальный станок.

Ленточно-шлифовальный станок (рис. 28) применяют для зачистки заусенцев на изоляционных деталях. Через нижние направляющие ролики 1 заправляют в приемный барабан 3 и закрепляют приспособлением 4, одновременно устанавливают технологическую электрокартонную пластину 5.

Рис. 29. Станок для изготовления концевой изоляции («бортика»):

1 — барабан для установки телефонной бумаги, 2 — рулон телефонной бумаги, 3 — приемный барабан, 4 — приспособление для закрепления бумаги, 5 — технологическая электро- картонная пластина, 6 — рулон готовой концевой изоляции, 7 — направляющие ролики, 8 — прижимной ролик, 9 — резиновый ролик, 10 — направляющая линейка, 11 — электро-картонная полоса, 12 — алюминиевый ролик для подачи клея, 13 — ванна с клеем, 14 — станина, 15 — кнопка включения

В ванну 13 наливают клей из водорастворимой метилцеллюлозы. Алюминиевый ролик 12 частично погружен в клей и при вращении наносит ровный слой клея на ролик 9. Двигатель станка включают кнопкой 15, направляющую линейку 10 устанавливают на заданную ширину и через нее подают электро-картонные полосы 11, которые прижимным роликом 8 прижимаются к ролику 9 и покрываются с одной стороны клеем. Направляющие ролики 7 прижимают полосы и приклеивают их к телефонной бумаге и концевую изоляцию направляют к барабану 3. Концевую изоляцию наматывают в рулон диаметром до 400 мм, останавливают двигатель станка, конец изоляции приклеивают к рулону изоляции, вынимают технологическую пластину 5 и концевую изоляцию снимают с оправки барабана 3.

Изготовление электрокартонных коробочек.

Электрокартонные коробочки П-образного сечения разных размеров для изолирования проводов в местах изгиба и транспозиции обмоточных проводов изготовляют (формуют) из электрокартона толщиной 0,5 мм на станке для формовки коробочек. Станок формует коробочки тринадцати размеров от 4 до 16 мм. Для изготовления коробочек нарезают заготовки длиной до 1 м и шириной по заданному размеру коробочки, включают электродвигатель, электрокартон подается в формующие валы. Полосы готовых коробочек режут пакетами на ленточной пиле по упору на заданную длину. При отсутствии станка в условиях ремонтной мастерской можно изготовить ручное приспособление для формовки коробочек.

Изготовление дистанцирующих прокладок.

Дистанцирующую прокладку штампуют из заготовки твердого электрокартона на вырубных штампах.

Дистанцирующие прокладки, применяемые в небольших количествах или при ремонте обмоток трансформаторов, изготовляют на универсальных штампах. Ширину пуансона и матрицы универсального штампа выполняют в соответствии с нормализованной шириной прокладки. Регулирование длины прокладки производят изменением ширины полосы заготовки.

Большое количество дистанцирующих прокладок штампуют на однокривошипном прессе. При этом они автоматически нанизываются на стальную ленту, закрепляемую снизу каждого штампа (штамп-пакет); с ленты прокладки периодически снимают и набирают на электрокартонную рейку. Толщину отдельных прокладок подбирают так, чтобы соединенные вместе по нескольку штук они: образовывали заданный размер канала между катушками обмотки.

Штамп-пакет предназначен для вырубки дистанцирующих прокладок обмоток и отличается от обычных вырубных штампов тем, что на одной опорной плите можно устанавливать практически весь парк сменных комплектов матриц со съемниками. Пуансоны устанавливают посредством хвостовика. Смена матриц и съемников, закрепляемых зажимами, производится непосредственно на прессе на несколько минут. Применение штамп-пакетов позволяет облегчить складирование в условиях цеха (мастерской), снизить затраты на изготовление штампов, а также сэкономить на изготовлении опорных плит до 10 кг металла на один штамп.

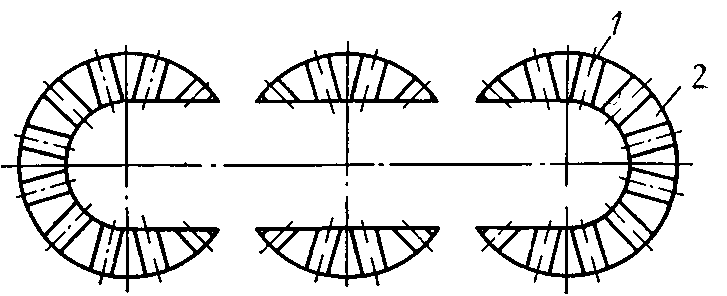

Изготовление прессованных деталей изоляции, склеенных бакелитовым лаком. Изоляционные детали, имеющие толщину более 3 мм (рис. 30, а—г), изготовляют из прессованного электрокартона, склеенного бакелитовым лаком. Листы электрокартона, из которых будут нарезаться заготовки реек, прокладок или готовые заготовки опорных колец (шайбы), покрывают бакелитовым лаком на лакировальной машине. Слой бакелитового лака наносят на поверхность половины соединяемых заготовок. Нарезанные заготовки (пластины) собирают в пакеты заданной толщины рейки или прокладки плюс технологический припуск на усадку в процессе дальнейшей технологической обработки. Сборку в пакет лакированных пластин чередуют с нелакированными; крайние пластины устанавливают нелакированными. Аналогично собирают и опорные кольца.

Рис. 30. Детали изоляции из прессованного (склеенного бакелитовым лаком) электрокартона:

а — прямоугольная со скосом, б — фигурная, в — рейка, г — опорное кольцо с пазами

Рис. 31. Приспособление для прессовки реек, склеенных клеем из метилцеллюлозы:

1 — стальной палец, 2 — угольник, 3 — прижимная стальная планка, 4 — пакет электрокартонных реек, 5 — гайка, 6 — болт

Во избежание смещения отдельных пластин и шайб во время прессования, собранное кольцо и собранный пакет по всей длине увязывают лентой из крепированной бумаги в разгон. Прессование деталей (заготовок) производят на гидравлическом прессе этажерочного типа. После прессования с деталей снимают ленту I из крепированной бумаги. Детали разрезают на заданные размеры на циркульной пиле, опорные кольца обрабатывают на фрезерном станке. Наплывы лака и заусенцы удаляют на ленточношлифовальном станке.

Изготовление прессованных деталей изоляции, склеенных метилцеллюлозным клеем. В ремонтных мастерских не всегда имеется этажерочный гидропресс, на котором прессуют изоляционные детали, клеенные бакелитовым лаком. Электрокартонные рейки и прокладки можно изготовить с применением клея из водорастворимой метилцеллюлозы на специальном приспособлении, изображенном на рис. 31. Приспособление разбирают и устанавливают на рабочее место заготовщика изоляции, на котором будет производиться сборка деталей.

Нарезанные заготовки электрокартонных реек или прокладок укладывают на рабочее место в пакеты заданной толщины, каждую полосу заготовки предварительно промазывают кистью метилцеллюлозным клеем. Собранный пакет укладывают в приспособление, устанавливают прижимную планку 3 и затягивают при помощи угольника 2, болтов 6 и гаек 5. Аналогично собирают еще четыре пакета, чередуя их с укладкой прижимных планок и креплением (приспособление изготовлено для пяти пакетов реек или прокладок).

Рис. 32. Уравнительная изоляция трансформатора III габарита:

1 — прокладка, 2 — фасонная пластина

Собранные изоляционные детали проходят в приспособлении воздушную сушку в течение 24 ч. После этого изоляционные детали вынимают из приспособления и хранят в мешках, изготовленных из лакоткани.

Рис. 33. Устройство для сборки изоляции:

1 — разметочный стол, 2 — гнезда с деревянными вкладышами, 3 — головка, 4 — выдвижной упор, 5 — кронштейн, 6 — зажим

Сборка ярмовой и уравнительной изоляции. Сборка ярмовой и уравнительной (рис. 32) изоляции из электро- картонных деталей заключается в том, что к шайбам ярмовой или уравнительной изоляции электрокартонными заклепками приклепывают прессованные прокладки. Шайбы, прокладки и заклепки подготавливают заранее по заданным чертежам и описанной выше технологии.

Сборку изоляции небольших габаритов производят в шаблонах, устанавливаемых на столе сверлильного станка, сборку изоляции больших габаритов производят на специальных приспособлениях с вращающимися столами. Одно из таких приспособлений представлено на рис. 33.

Разметочный стол 1 предназначен для размещения и установки 6, 8, 10, 12 и т. д. подкладок в гнездах 2, положение которых фиксируется штырями в отверстиях разметочного стола. Центровка шайб производится головкой 3 с выдвижными упорами 4, снабженными мерными линейками. Подкладки перед сверловкой закрепляют зажимом 6. Кронштейн 5 крепления электродрели и разметочный стол выполняются поворотными для обслуживания всей рабочей зоны стола.

Для клепки изоляции трансформаторов I и II габаритов напряжением 35 кВ включительно допускается применение деревянных заклепок. Для повышения качества собранную ярмовую изоляцию прессуют на гидропрессе и зачищают на ленточно-шлифовальном станке.

Ремонт изоляции

В течение длительной эксплуатации поверхность изоляции загрязняется, электрокартонные и деревянные (буковые) детали со временем пропитываются кислотами, образующимися в результате окисления и разложения трансформаторного масла. К сожалению, простых и надежных способов устранения подобного рода дефектов не имеется.

При авариях с выгоранием витков поверхность изоляции, как правило, покрывается слоем копоти, которая отмывается с большим трудом или вовсе не отмывается.

Если электрокартон был сильно увлажнен до изготовления деталей изоляции или увлажнение происходило во время работы трансформатора, то свободные (не зажатые) элементы изоляции коробятся. Это приводит к изменению конструктивных и изоляционных промежутков и размеров. Дефектные детали подлежат замене.

В ряде случаев при ремонте ярмовой и уравнительной изоляции заменяют только шайбы. Подкладки после промывки в бензине и ацетоне (или нитрорастворителе) и чистки на шлифовочном станке или вручную шкуркой используют вновь.

Для разметки и обработки отверстий под заклепки в изоляции трансформаторов I и II габарита на предприятиях индустриального ремонта целесообразно применять кондукторы или шаблоны.

На предприятиях индивидуального ремонта (ремонт единичных трансформаторов с большой номенклатурой типов и габаритов) применяют универсальные станки (приспособления).

Конструкцию и размеры деталей изоляции при восстановительном ремонте, как правило, сохраняют. Изготовляют изоляцию по чертежам или эскизам, подготовленным на основе исходных данных, снятых при разборке активной части трансформатора или с образцов старых деталей. В ряде случаев при полной перемотке обмоток деревянные детали изоляции, например уравнительные бруски, заменяют на электрокартонные, при этом изменяют и конструкцию.

При модернизации (реконструкции) трансформаторов изоляцию изготовляют по индивидуальным или типовым чертежам, являющимся частью проекта модернизации.

Следует отметить, что иногда изоляцию полностью не изготовляют, а подготавливают заготовки, из которых на месте ремонта (когда ремонт трансформатора производят не на ремонтном предприятии) изготовляют отдельные детали по образцам для идентичной замены.

Контрольные вопросы

- Перечислите основные виды механической обработки электрокартона.

- Назовите технологическое оборудование, применяемое в производстве изоляции трансформаторов.

- Расскажите о технологическом процессе прессования деталей, склеенных бакелитовым лаком на гидравлическом этажерочном прессе.

- Каково назначение ленточно-шлифовального станка при изготовлении изоляции?

- Какие вам известны особенности изготовления изоляционных прокладок на прорубных и универсальных штампах?

- Каков технологический процесс изготовления и сборки ярмовой и уравнительной изоляции?

- Какие вам известны преимущества и недостатки изготовления прессованных деталей изоляции, склеенных метилцеллюлозным клеем?

- Какие вам известны неустранимые дефекты изоляции?